固液分离用连续挤出真空抽滤分离装置及其制备方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及一种新型的分离设备,具体涉及一种固液分离用连续挤出真空抽滤分离装置及其制备方法,可以用于高固含量的液固体系的分离,其分离精度从微米到纳米级别,并可实现连续分离以及自动收集固体。

背景技术

固液分离是工业生产中经常会遇到的一个分离问题,固液分离基本上有两种方法,即沉降和过滤离心分离:借助于离心力,使比重不同的物质进行分离的方法。由于离心机等尾矿处理设备可产生相当高的角速度,使离心力远大于重力,于是溶液中的悬浮物便易于沉淀析出:又由于比重不同的物质所受到的离心力不同,从而沉降速度不同,能使比重不同的物质达到分离。(2)、重力沉降:它是依靠地球引力场的作用,固液分离设备利用颗粒与流体的密度差异,使之发生相对运动而沉降,即重力沉降。重力沉降是从气流中分离出尘粒的最简单方法。只有颗粒较大,气速较小时,重力沉降的作用才较明显

沉降分离也可分为两种,即重力沉降与离心沉降或称为弱沉降分离与强沉降分离。重力沉降是借助自然力,最为经济,能源消耗低,故称其为环境友好工艺,是固液分离的首选手段。但分离效果有限,属于弱沉降分离,离心沉降、真空过滤、压滤、离心过滤等都是较强的分离手段,因需借助外力,要消耗较多的能源。采用螺旋挤压的原理,可自由掌控出料的速度和含水量,使物料中的水分挤出网筛流出排水管,快速完成固液分离。

但是对于包含纳米颗粒的固液体系,上述分离过程变得非常困难。其原因在于,颗粒的粒径太小,重量差别很,沉降及离心处理的效果都很微弱,而过滤要求截留介质的孔径很小才有分离性能。但是随着膜孔径减小,分离速率变慢,表面污染变得严重。现有的真空旋转分离设备,存在如下缺点,不能分离微小的纳米颗粒,同时结构设计复杂,采用同步真空抽滤和吹扫的方法,增加了制造成本。为此我们设计采用连续挤出抽滤方式,极大的简化分离设备提供分离效率,同时可以根据不同的待分离物料进行结构调节。

发明内容

为解决上述问题,本发明的目的在于提供固液分离用连续挤出真空抽滤分离装置及制备方法。该真空抽滤分离装置用具有微孔结构的金属-聚合物复合烧结管道作为螺筒,采用带有特定螺纹及螺距的螺杆挤出结构同步把吸附在烧结管内部的固体颗粒从管道内壁推出,从而实现连续操作过程。可以用于高固含量的液固体系的分离,其分离精度从微米到纳米级别,并可实现连续分离以及自动收集固体。

本发明的技术方案是:

一种固液分离用连续挤出真空抽滤分离装置,包括具有微孔结构的烧结管道1,在所述具有微孔结构的烧结管道1内设置与其配合挤出的螺杆2,在所述螺杆2上设置有螺纹3,螺纹间距恒定或者渐变结构,在所述具有微孔结构的烧结管道1的外部设置有金属外筒,在所述金属外筒4和具有微孔结构的烧结管道1的上部均相应的设置进料口5;在所述金属外筒4的下部设置液体出料口6,在所述金属外筒4和具有微孔结构的烧结管道1的末端均相应的设置固体出料口7。

物料从进口加入到螺筒中,启动减速电机带动螺杆连续转动推动物料前进,同时打开真空,将物料中的水分迅速脱出。

进一步,螺杆根据不同需要,采用螺纹间距恒定或者渐变结构从而实现不同压缩比功能,螺纹的深度不低于0.5cm,优选0.3-2cm。

进一步,在进料口5处设置进料斗,所述进料斗采用螺栓固定在螺筒上,为可拆卸结构。

进一步,所述具有微孔结构的烧结管道采用聚合物结合金属烧结管,可以在过滤介质表面进一步涂敷无机物凝胶层从而调节分离精度,实现0.05-0.1微米之间精细分离。

更进一步,所述无机凝胶层包括SiO

更进一步,所述无机凝胶层可以通过进一步烧结来提高其强度。

根据本发明所述固液分离用连续挤出真空抽滤分离装置,所述真空抽滤分离装置适用的分离的体系为固液混合体系,固含量在1%到50%之间,颗粒范围0.1μm-10μm。

根据本发明所述固液分离用连续挤出真空抽滤分离装置,所述具有微孔结构的烧结管道由以下步骤制备而成:采用金属或其金属氧化物微粉,颗粒尺寸为20-500nm,与聚合物的二甲基甲酰胺,甲酰胺等溶液混合,其中混合后的溶液中金属及其金属氧化物粉末占60-95%,聚合物占5%-40%;然后在内外径不同的模具中浇筑成型,然后升温到600-1600度,保温1-3小时,得到0.1-4微米孔径的金属烧结管;所述金属为不锈钢粉或金属钛粉;所述聚合物为聚丙烯腈,聚醚砜,聚砜或聚偏氟乙烯。

本发明还提供所述具有微孔结构的烧结管道的制备方法,包括如下步骤:采用金属或其金属氧化物微粉,颗粒尺寸为20-500nm,与聚合物的二甲基甲酰胺,甲酰胺等溶液混合,其中混合后的溶液中金属及其金属氧化物粉末占60-95%,聚合物占5%-40%;然后在内外径不同的模具中浇筑成型,然后升温到600-1600度,保温1-3小时,得到0.1-4微米孔径的金属烧结管;

所述金属为不锈钢粉或金属钛粉;

所述聚合物为聚丙烯腈,聚醚砜,聚砜或聚偏氟乙烯。

在本发明中,在所述挤出过程中不同于常规的挤出过程。由于挤出过程中,水被大量排出,物料的体积变化变化很大。为提高螺杆的挤出效率,要求螺距较宽,螺纹较深,同时螺距和螺纹均采用渐变型结构,确保挤出过程中维持恒定的压力。此外控制螺杆的长度在50-100cm之间,使得装置小型化,也便于对应的烧结管的制备。使得整体系统最优化。

本发明有益的技术效果:

金属-聚合物复合烧结管道具有微孔结构,可以用于过滤固液混合物。采用螺杆挤出结构可以同步把吸附在烧结管内部的固体颗粒从管道内壁推出,从而实现连续操作过程。上述装置结构简单,工作效率高,并可根据需要调节分离精度。其次相比常规的金属烧结管结构,本发明采用聚合物混合金属粉末烧结工艺,有以下改进,首先混合成型更加方便,避免了单纯的金属粉末因为接触不良或者压合不紧密达到烧结过程中形成缺陷。其次,由于聚合物的存在,控制其比例在烧结过程中可以有效调节孔径的大小,特别是制备小孔径的烧结管。而现有的金属烧结管制备小孔径的烧结管非常困难。最后上述烧结膜可以进一步表面改性来调节膜的孔径大小。因此制备的烧结材料可以用于微小颗粒的分离。

附图说明

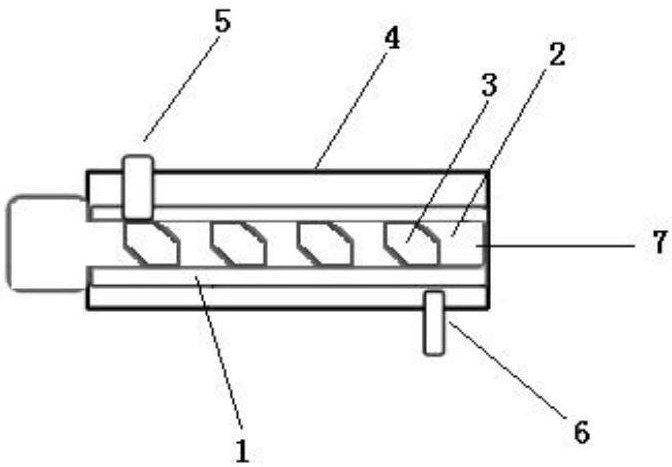

图1为固液分离用连续挤出真空抽滤分离装置。

其中:1-具有微孔结构的烧结管道,2-螺杆,3-螺纹,4-金属外筒,5-进料口,6-液体出料口,7-固体出料口。

具体实施方案

下面结合具体实例对本发明进行详细说明,以下实施例有助于本领域技术人员进一步理解本发明,但不以任何形式限制本发明。

一种固液分离用连续挤出真空抽滤分离装置,包括具有微孔结构的烧结管道1,在所述具有微孔结构的烧结管道1内设置与其配合挤出的螺杆2,在所述螺杆2上设置有螺纹3,螺纹间距恒定或者渐变结构,在所述具有微孔结构的烧结管道1的外部设置有金属外筒,在所述金属外筒4和具有微孔结构的烧结管道1的上部均相应的设置进料口5;在所述金属外筒4的下部设置液体出料口6,在所述金属外筒4和具有微孔结构的烧结管道1的末端均相应的设置固体出料口7。物料从进口加入到螺筒中,启动减速电机带动螺杆连续转动推动物料前进,同时打开真空,将物料中的水分迅速脱出。螺杆根据不同需要,采用螺纹间距恒定或者渐变结构从而实现不同压缩比功能,螺纹的深度不低于0.5cm,优选0.3-2cm。在进料口5处设置进料斗,所述进料斗采用螺栓固定在螺筒上,为可拆卸结构。

所述具有微孔结构的烧结管道采用聚合物结合金属烧结管,可以在过滤介质表面进一步涂敷无机物凝胶层从而调节分离精度,实现0.05-0.1微米之间精细分离。无机凝胶层包括SiO

所述真空抽滤分离装置适用的分离的体系为固液混合体系,固含量在1%到50%之间,颗粒范围0.1μm-10μm。

实验案例1:

采用超细不锈钢304L粉,颗粒尺寸200nm,与聚醚砜的二甲基甲酰胺溶液混合,其中混合后的溶液中不锈钢粉末占85%,聚醚砜占15%。然后在外径为100mm,内径为80mm模具中浇筑成型,然后以5度每分钟速度升温到1000度,保温1小时,得到1-2微米孔径的金属烧结管。然后组装成挤出过滤装置。用于过滤10%的淀粉溶液。

实验案例2:

采用超细不锈钢304L粉,颗粒尺寸500nm,与聚砜的二甲基甲酰胺溶液混合,其中混合后的溶液中不锈钢粉末占80%,聚砜占20%。然后在外径为100mm,内径为80mm模具中浇筑成型,然后以5度每分钟速度升温到800度,保温1小时,得到2-4微米孔径的金属烧结管。然后组装成挤出过滤装置。用于过滤5%的活性炭溶液。

实验案例3

采用超细不锈钢316L粉,尺寸100nm,与聚醚砜的二甲基甲酰胺溶液混合,其中混合后的溶液中不锈钢粉末占80%,聚醚砜占20%。然后在外径为100mm,内径为80mm模具中浇筑成型,然后以5度每分钟速度升温到1000度,保温1小时,得到1-2微米孔径的金属烧结管。然后采用sol-gel法,在烧结膜表面涂敷一层二氧化硅凝胶,组装成挤出过滤装置。用于过滤10%的硅粉切割液。

实验案例4

采用超细钛粉,尺寸50nm,与聚丙烯腈的二甲基甲酰胺溶液混合,其中混合后的溶液中不锈钢粉末占85%,聚聚丙烯腈占15%。然后在外径为100mm,内径为80mm模具中浇筑成型,然后以5度每分钟速度升温到1600度,保温1小时,得到0.5-1微米孔径的金属烧结管。然后采用sol-gel法,在烧结膜表面涂敷一层二氧化钛凝胶,组装成挤出过滤装置。用于过滤20%的硅粉切割液。

- 固液分离用连续挤出真空抽滤分离装置及其制备方法

- 一种加压抽滤二合一固液分离装置