井下工具

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及一种用于在井下产生一轴向力及/或旋转力的一设备及方法。更具体地,本发明涉及可结合至一井下工具中的多个方面,所述井下工具可用于自诸如一电动机的一马达产生旋转输出,且在各实施例中通过一导螺杆或类似物可进一步产生一纵向或轴向力。

背景技术

在勘探及/或开采诸如石油及或天然气的碳氢化合物时,通常有必要在井下提供一旋转扭转或移动,及/或进一步在井下提供轴向力,以操作或启动其他的井下工具,例如例如一射孔枪、井下阀门或滑套等。其通常是通过使用一井下安装工具来实现,例如在授予哈里伯顿能源服务(Halliburton Energy Services,Inc)公司的美国专利6,199,628中所示的一实例。

常规的井下安装工具通常包括一电动机,所述电动机偶合至一减速变速箱,其中,所述电动机通常是经由e-线自地面供电。所述减速变速箱的输出可用于例如在开启与关闭之间旋转一阀门,或更典型地耦合至一导螺杆装置,以便提供轴向/纵向移动以施力或移动,例如,一滑套在平行于所述安装工具的纵轴的一方向上,且因此与井眼平行。在最近的年代,此种安装工具亦被广泛使用,以设置插头,所述插头在水力压裂(又称“压裂”)的过程中使用。

然而,此种传统的安装工具非常昂贵且具有许多缺点。尤其,在此种常规的安装工具中的电动机完全是自地面供电,且因此完全自地面操作。因此,倘若出现任何问题,例如由于电力是通过e-线自地面输送,因此不可能操作此种常规的安装工具,且需要非常昂贵以及耗时的取回行程以拉动e-线,安装工具及其余的工作绳/井底钻具组(BHA)是在井眼外面。

此外,与此种现有技术的安装工具一起使用的常规变速箱通常不能应付可能在井下发生的重大震击事件,尤其倘若一BHA被卡住时。

尽可能提供紧密的一安装工具(就其纵向长度而言)亦将是有益的。操作员期望使用更紧密的工具,因为它们通常会降低进/出所竖井眼的成本及时间。

此外,在常规安装工具的性能方面及在降低此种常规安装工具的成本方面进一步的改进是高度需要的,尤其考虑到石油及天然气工业需要尽可能地降低成本。

因此,本发明的实施例的一期望的目的是提供一个、一个以上,或者倘若可能的话,尽可能与上述的优点一样多。

发明内容

根据本发明的一第一方面,提供一种用于一井下工具中的功率控制模块,所述功率控制模块包括:

一壳体;

一电池组;及

一电子控制电路,用于控制至少所述电池组的操作;及

一正电输出端子及一负电输出端子,用于自所述电池组向设置于所述井下工具内的各自的一正电输入端子及各自的一负电输入端子供应电源;

其中所述功率控制模块是安装至所述井下工具,使得所述功率控制模块的正电输出端子与所述井下工具的正电输入端子电性连通,且所述功率控制模块的负电输出端子与所述井下工具的负电输入端子电性连通;

以及其中所述功率控制模块是自所述井下工具移除,使得所述功率控制模块的正电输出端子未与所述井下工具的正电输入端子电性连通,且所述功率控制模块的负电输出端子未与所述井下工具的负电输入端子电性连通;

其特征在于,所述功率控制模块进一步包括一开关,且其中所述开关是设置为:

在将所述功率控制模块自所述井下工具中移除时开启,使得所述电池组与所述电子控制电路隔离,以保存在所述电池组中的电荷;以及进一部设置成:在将所述功率控制模块安装至所述井下工具时关闭,使得所述电池组被允许向所述电子控制电路提供功率;以及

其中所述壳体被构造成容纳所述电池组及电子控制电路,使得所述电池组及电子控制模块可作为一单一单元而被安装至所述井下工具,以及自所述井下工具移除。

本发明的所述第一方面的优点在于,当所述功率控制模块被安装在井下工具中时,所述电子控制电路能够自动地通电,从而保存所述电池组,直至需要将其安装在井下工具内为止。

优选地,所述功率控制模块是一抛弃式的/可回收的部件,且一旦被使用,即可容易地由一新的/充满电的功率控制模块替换。可选地,所述功率控制模块的壳体为一卡匣的形式,例如,可选地,所述电子控制电路及电池组被容纳在一单一壳体中,所述壳体可能可选地作为一单一单元而被安装在所述井下工具中或自所述井下工具中移除。替代地,所述电子控制电路及电池组可位于单独的个别壳体中,所述单独的个别的壳体式被容纳在一较大的卡匣壳体中,所述较大的卡匣壳体作为一单一单元而被安装到所述井下工具上或自所述井下工具移除,其中,所述个别的壳体允许在所述电子控制电路与所述电池组之间进行电性连通。可选地,所述电子控制电路与所述电池组物理性连接,例如焊接、软焊或以其他方式连接。可选地,在不破坏一个或两个部件的情况下,所述电子控制电路无法与所述电池组分离。

通过将所述电池组与所述电子控制电路皆容纳于可移除/安装的一单一单元所提供的优点是,其降低所述控制电路内的电子设备发生故障的风险。密封在可重复使用的工具中的电子设备,因此无法定期更换,容易遭受累积性冲击(例如,由于震动事件等),且更有可能发生故障。将所述电子控制电路容纳在具有所述电池组的一卡匣中,导致操作者被要求如同更换电池的频率更换所述电子控制电路,即,在各次操作之间,且因此显着地提升整个工具的安全性及可靠性。

通常,所述电子控制电路需要来自所述电池组的电力来进行操作,且在向所述井下工具供应电源时,进一步控制所述电池组的操作。可选地,所述电源控制模块在e-线上运行。可选地,所述电子控制电路被构造成经由e-线或可选地经由光滑的e-线自地面接收数据及/或信号。可选地,所述数据可包括用于所述电子控制电路的指令,例如,开启、操作所述电动机等。因此,所述电源控制模块可选地在e-线上运行,或可选地在光滑的e-线上运行,但可选地使用所述电池组作为其唯一电源。所述e-线被使用作为将指令可选地传输至所述电子控制电路的一种手段,其中所述指令可来自运行所述井下工具的井眼的地面传送。可选地,诸如数据的信号可在e-线或光滑的e-线上自井下传送至地面。

使用所述电池组作为唯一电源的一优点是,无论是在e-线或其他类型的线,皆可操作所述工具。不管工具的运输方式如何,所述电池组确保井下始终存在电源。例如,可选地,所述工具可由一预编程的定时操作控制,所述定时操作指示所述电动机开始旋转,而不必要求自地面传送任何信号。

此外,在现有技术的常规的井下工具在e-线上运行的情况下,需要一功率转换器以便向所述电动机及电路供应电源。然而,通过使所述电池组供应电源,根据本发明的所述工具不管功率转换的状态,将能够操作,可选地,在通过自地面经由所述e-线传送一低压信号,以命令如此进行之后。

通常,所述井下工具进一步包括一电动机,且所述电子控制电路控制所述电池组的操作,以选择地向所述电动机提供电力,以便有选择地操作所述电动机。

优选地,所述开关包括关闭一电子电路,以允许电流自所述电池组流至所述电子控制电路。优选地,所述开关包括至少一电耦合,所述至少一电耦合是在所述功率控制模块与所述井下工具之间。更优选地,所述开关包括两个电耦合,所述两个电耦合是在所述功率控制模块与所述井下工具之间,其中所述开关包括两个插头,所述两个插头是设置在所述功率控制模块及所述井下工具的其中一者上,以及两个插座,所述两个插座是设置在所述功率控制模块及所述井下工具中的其中另一者上,其中,当所述功率控制模块被安装至所述井下工具时,所述两个插头被布置为与所述两个插座相接合以及电耦合,且设置在所述井下工具上的所述两个插头或所述两个插座是彼此电耦合的,使得当所述电池后盖被安装至所述井下工具时,它们会短路。当将所述功率控制模块自所述井下工具中移除时,所述两个插头被布置为与相应的两个插座脱离,使得所述短路被移除,且使得所述电池组与所述电子控制电路隔离,以保持在所述电池组内的电荷。

通常,所述开关是位于所述电池组与所述电子控制电路之间,并与所述电池组及所述电子控制电路电性连通,使得当所述开关关闭时,电流自所述电池组流至所述电子控制电路,以向所述电子控制电路供电。

替代地,所述开关可被设置为与正电输出端子或负电输出端子之其中一者电性连通,且进一步可包括关闭一电子电路,以允许电流自所述电池组流至所述井下工具。

所述开关可被设置为可自所述功率控制模块及/或所述电动机移除的单独的开关模块中。通常,所述开关模块可包括一个或多个额外的开关,例如(但不限于)一机械压力开关或一温度开关。

替代地,所述开关可包括所述电动机的一个或多个部件,所述一个或多个部件与所述功率控制模块的一个或多个部件相接合(不需要单独的开关模块)。

通常,所述电子控制电路包括安装在所述电源控制模块内的一印刷电路板(PCB),使用时优选地在其上端或朝上。替代地,在使用中,PCB可特别地被安装在所述功率控制模块内的下端或朝向其下端,以便提供一较短长度的功率控制模块。

根据本发明的一第二方面,提供一种用于阻挡或允许一电动机旋转的制动系统,其中所述制动系统是使用于一井下工具,所述井下工具包括所述电动机;

其中所述制动系统包括一功率控制模块及电磁制动器,所述功率控制模块包括:

一壳体;

一电池组;及

一电子控制电路,用于控制所述电池组的操作;其中所述壳体被构造成容纳所述电池组及电子控制电路,使得所述电池组及电子控制模块可作为一单一单元而被安装至所述井下工具,以及自所述井下工具移除;以及

其中所述电子控制电路包括一开关,所述开关布置为自动地使所述电动机短路以制动所述电动机,在一不期望的方向阻挡所述电动机旋转,直至期望所述电动机运转为止;以及

其中所述电磁制动器包括至少一磁体,所述至少一磁体是位于所述电动机与所述变速箱之间,其中所述至少一磁体进一步阻挡所述电动机的旋转;以及

其中,当所述电动机的操作开始时,所述电子控制电路克服所述短路并开启所述开关,以允许所述电池组在所述电子控制电路的指令下向所述电动机供电,并沿所期望的方向旋转所述电动机。

根据所述第二方面的本发明的实施例具有一大优点,即所述电动机的不期望的反向旋转(其可能发生,例如,当所述井下工具运转进入井眼时,由于静水压力增加而使一附接的导螺杆被推入),从而防止附接至所述井下(安装)工具的另一个(第二)井下工具的不必要的安装。

在所述电机短路时增加一电磁制动器,可增强短路的制动效果,且进一步防止不必要的反向旋转。

优选地,所述功率控制模块进一部包括一正电输出端子及一负电输出端子,所述正电输出端子及所述负电输出端子用于自所述电池组向设置在所述电动机上的一相应的正电输入端子及一相应的负电输入端子供应电源。通常,所述电池组被安装至所述电动机,使得所述功率控制模块的正电输出端子与所述电动机的正电输入端子电性连通,且所述功率控制模块的负电输出端子与所述电动机的负电输入端子电性连通。

通常,所述电子控制电路包括安装在所述电源控制模块内的一印刷电路板(PCB),优选地使用时在其上端或朝上。

通常,所述PCB可自所述电池组反转所述电源的极性至所述电动机,以使所述电动机可沿相反的方向操作,以使所述电动机的输出沿一相反的方向以及一正向的方向旋转。

优选地,所述功率控制模块进一步包括一数据及/或电源端口,当所述电源控制模块位于地面以查看通过所述电池组或所述电源控制模块的其他特性而正在提供的电流时,所述数据及/或所述电源端口可被一操作员使用,以连接一显示单元。通常,在所述功率控制模块内或所述井下工具的另一部件中设置一动力检测装置,所述动力检测装置包括一单轴的加速度计或三轴的加速度计,以及自所述加速度计所输出的数据可被输入至所述电子控制电路中,且可通过所述电子控制电路被使用,以指示所述井下工具是否已完成一操作。替代地或额外地,所述电子控制电路可例如通过使用一演算法以检测所述井下工具是处于何种操作及,来监测所述电动机电流。

可选地,所述电磁制动器包括一个以上的磁体。可选地,所述电磁制动器包括多个磁体。可选地,所述磁体被容纳在孔中,所述孔形成在一端板上,所述端板是位于所述变速箱与所述电动机之间。可选地,所述磁体是位于所述端板最靠近所述变速箱的一侧,即,所述输入侧。将所述磁体置放在所述变速箱的输入侧,如同例如所述变速箱的输出侧的优点是由于所述变速箱提供的齿轮比的影响,在此位置所述制动电动机/齿轮所需的力明显较小,即,所述电动机更容易破坏磁吸引力。

可选地,所述端板包括一中心孔,所述变速箱的一输入轴是位于所述中心孔内。可选地,所述磁体被布置为围绕接收所述输入轴的孔。可选地,所述磁体是位于临近所述变速箱的输入轴。可选地,所述磁体围绕所述孔而对称地排列,可选地在所述端板中所形成的一环形凹槽或沟槽内。可选地,所述磁体是成组布置,且可选地,所述磁体组围绕所述孔而对称地排列。可选地,所述磁体部分地容纳在所述端板的孔内,或者可选地完全地容纳在所述孔内。可选地,所述磁体部分地或全部地容纳在位于所述输入轴的一端部的一法兰内。可选地,所述端板可包括插入其中的孔中的磁体,且所述输入轴的法兰可包括插入其中的孔中的磁体。可选地,所述磁体可为圆柱形。

可选地,所述磁体组可为奇数或偶数。可选地,可布置所述磁体,使得一组中的所有磁体以相同的极性配置对齐。可选地,可布置所述磁体,使得至少一组处的极性构造于与至少另一组的极性构造不同,例如,至少一组可具有其南极面向所述电动机的方向,而另一组可具有其北极面向所述电动机的方向。可选地,在一组中的所述磁体在其极性配置可交替,例如,倘若在所述端板中的一组磁体包括三个磁体,则所述配置可为面向所述电动机的北极-南极-北极,且因此南极-北极-朝南,朝向所述输入轴的法兰。可选地,布置在所述输入轴上的磁体被构造成具有相反的布置,以便在所述法兰中的磁铁与所述端板中的磁铁之间建立一磁引力。可选地,所述磁体可被布置成使所述法兰及所述端板对准一特定的位置,并阻止旋转离开此位置。

可选地,所述磁铁在所述端板及所述法兰上的位置与所述工具的中心轴的距离相等,使得其彼此可选地在纵向方向上对准。可选地,所述正极及所述负极是相邻的。可选地,所述磁体起到将所述输入轴及所述法兰拉向所述端板的作用,例如,所述磁体可能“卡合”在一起并阻止两个组件的旋转位移。

可选地,至少一保持垫圈定位在所述端板及/或所述法兰中的磁体上方,以将所述磁体保持在所述孔中。可选地,所述保持垫圈的尺寸是设计为可装配在所述端板上的环形凹槽或沟槽内。可选地,所述至少一保持垫圈被粘贴,例如点焊在所述变速箱端板及/或在所述输入轴的端部处的磁体及/或法兰上。

优选地,所述保持垫圈、法兰及所述端板是由非铁材料制成。

可选地,所述端板是位在所述磁体的周围且可选地所述法兰会干扰在所述电动机内的磁铁。可选地,通过增加所述电动机的旋转阻力,所述磁体干扰会增强制动效果。可选地,当自所述电动机上消除短路且所述电动机开始旋转时,所述磁体不会显着影响旋转。

根据本发明的一第三方面,提供一种用于一井下工具的一动力控制模块,在光滑的e-线上钻入一井眼,其特征在于:所述动力控制模块包括:

一壳体;

一电池组;及

一电子控制电路,用于控制所述电池组的操作;

其中所述电子控制电路包括:一开关,所述开关被布置为在接收到通过所述光滑的e-线自地面所传送的一信号时进行切换;

其中所述电子控制电路控制所述电池组,以将电力自所述电池组传送至所述井下工具;以及

其中所述壳体被构造成容纳所述电池组及电子控制电路,使得所述电池组及电子控制模块可作为一单一单元而被安装至所述井下工具,以及自所述井下工具移除。

根据所述第三方面的本发明的实施例具有一大优点,即所述功率控制模块无需一复杂及/或昂贵的功率转换器/变压器即可将e-线所提供的300V电压降低至在所述井下工具中使用的DC电动机通常所需的24V或48V。井下工具中使用的DC电动机通常需要48伏特;确切地说,所述电子功率控制模块可指示所述电池组,以在操作者需要时向所述直流电马达供电,例如当操作者需要时为直流电马达供电。例如,在所述井筒中所需的井下位置设置另一(第二个)井下工具,例如一井下插头。

优选地,所述电动机包括一减震机构,以协助保护所述电动机免受所述井下工具在井下所遭受的冲击或振动的影响。优选地,所述电动机是位于一壳体内,且包括一上减震器,所述上减震器是位于所述壳体的上端与所述电动机的上端之间,以及一下减震器,所述下减震器是位于所述壳体的下端与所述电动机的下端之间。

优选地,所述功率控制模块进一步包括一压力操作开关或温度操作开关,仅当承受一特定的压力或温度时,方允许所述电池组向所述电动机供电(即,一旦所述功率控制模块已经达到一特定的深度,则及/或井下流体的压力/温度超过设定的压力/温度极限)。

替代地或附加地,可自底面指示所述电子控制电路,例如,通过e-线,当操作员需要操作所述井下工具时,允许所述电池组向所述电动机供电。替代地或附加地,可经由一计时器装置指示所述电子控制电路,以允许所述电池组在经过一预定的时间段后,向所述电动机供电,且通常,所述计时器装置的倒数计时可在将所述井下工具送入所述井眼之前在地面上开始(尤其是倘若所述井下工具在钢丝上运行),或者可在接收到来自地面的一信号后开始倒数计时(尤其是倘若所述井下工具在e-线上运行,在此种情况下,所述信号优选地通过所述e-线传送)。

根据本发明的一第四方面,提供一种用于一井下工具的变速箱,其特征在于:所述变速箱包括:

两个或更多个级,其中各级与下一级相邻;且其中每个级包括:

一太阳齿轮,具有一相应的直径;

其中各太阳齿轮通过一凸起部分与下一个相邻的级的太阳齿轮相接触,所述凸起部分包括一直径,所述直径是小于所述各太阳齿轮的直径;以及

其中各凸起部分包括实质上凸形的形状。

优选地,各太阳齿轮的所述部分包括一凸起的部分,所述凸起部分自所述太阳齿轮的中心纵向轴线纵向地向外突出,且更优选地,所述凸起的部分是朝向所述相邻太阳齿轮的向外突出的凸起的部分的方向向外突出。

优选地,所述太阳齿轮的凸起部分与所述太阳齿轮是一体成型。可选地,所述凸起部分可为一单独的部件,且可由相较于所述太阳齿轮的材料更硬或更软的不同的材料所形成。

根据第四方面的本发明的实施例具一大优点,即相较于倘若所述太阳齿轮的整个上表面及下表面分别与相邻所述太阳齿轮的下表面及上表面接触的情况,所述部分具有一较小的接触表面积,因此,当所述太阳齿轮相对于彼此以不同的速度旋转时,则所述太阳齿轮之间的摩擦较小。此外,由于各级的所述太阳齿轮接经由所述向外突出的凸起部分彼此恒定地接触,因此影响所述井下工具的任何冲击或振动皆通过所述变速箱的长度方向上的脊柱传送,其是由于各级的凸起部分直接与所述变速箱的下一级的相邻的凸起部分直接接触,而非使各级的所述变速箱受到冲击或振动。

各个凸起的部分的优选的凸形的形状具有显着的优点,即例如相较于与一圆柱形端面相交的一圆柱形,其降低应力集中。优选地,所述凸起的部分为一凸起的凸凹坑的形状。可选地,所述凸起的凸凹坑的半径围绕整个凹坑的周围基本上是恒定的。可选地,所述凸起的部分在一基本上单点处彼此接触。可选地,所述凸起的部分在相对于所述凹坑的半径些微变平坦的部分处彼此接触。

可选地,所述变速箱包括一端板。可选地,所述端板被构造成容纳所述变速箱的一输入轴。可选地,所述端板包括一轴承组,可选地包括构造成降低旋转摩擦的轴承及支撑轴向负载的轴承。例如,所述轴承组可包括球轴承及推力轴承。可选地,轴承组在端板的孔周围呈环形构造,变速箱的输入轴容纳在该孔中。可选地,所述轴承组是一环形结构并围绕所述端板的孔,且所述变速箱的输入轴容纳在所述孔中。

所述变速箱装置的优点在于,所述工具承受的负载经由接触点通过凹坑传送至推力轴承上。所述变速箱被设计为避免齿轮的隔离,而是通过齿轮传送负载。其另一个优点为所述工具并不依赖液压阻尼,而是负载可通过所述工具传送,例如,紧急分离。在可能需要所述工具震击的情况下,液压阻尼将不利地影响震击操作的功效且潜在地延迟所述工具的释放。相反的,本发明的工具,尤其是变速箱,具有一穿过所述工具的一震击路径,以沿着一全金属(且因此是弹性的)负载路径,通过所述工具直接传送所述负载。

可选地,提供一种用于一井下工具中的一变速箱,所述变速箱包括一壳体及一或多级,各级可选地包括一太阳齿轮、一外齿轮及一个或多个行星齿轮,所述行星齿轮被布置为围绕所述太阳齿轮并在所述外齿轮内运行。可选地,所述外齿轮在所述壳体的内部通孔表面上与所述壳体一体成型。

优选地,所述变速箱具有两个或更多个级,且更优选地,各级与下一级是相邻的。最优选地,所述外齿轮包括形成在所述壳体的内通孔表面上的多个齿,且优选地,所述多个齿是被布置为围绕所述壳体的内通孔表面的整个内周,且更优选地被布置为沿着至少两个或多个级之间的纵向轴的距离的一长度连续地延伸,使得所述外齿轮的多个齿的长度通常相较于在两个或多个级之间的纵向轴的距离更长。其优点为在所述壳体的内通孔表面上所形成的多个齿与所述壳体呈一体,且因此相较于其他情况,所述壳体具有一较小的侧壁厚度,所述其他情况例如,一壳体的侧壁厚度及一单独的组件,所述组件本身在其内部通孔表面上形成有多个齿。

通常,所述壳体包括合适的连接装置,例如螺纹,以与所述井下工具的其他子组件相连接,例如在一端上的一电动机壳体以及通常在另一端上的一导螺杆组件壳体。

可选地,提供一种用于一井下工具中的导螺杆组件,所述导螺杆组件包括一导螺杆,在使用时,所述导螺杆可通过一旋转移动机构进行旋转,所述导螺杆在其外表面上包括一螺纹;一滚珠螺母,所述滚珠螺母的内表面上形成有一螺纹且围绕所述导螺杆布置且与所述导螺杆的螺纹相接合,使得所述导螺杆的旋转导致所述滚珠螺母的轴向移动;一杆部件,所述杆部件固定在所述滚珠螺母上,使得所述滚珠螺母的轴向移动引起所述杆部件相对于所述导螺杆的轴向移动;其中,所述杆部件包括形成在其中的一中心孔,且其中所述导螺杆进一步布置为使得所述导螺杆的长度的至少一部分位于所述杆部件的中心孔内。

优选地,所述导螺杆包括两端,第一端与旋转移动机构相偶合,以及第二端优选为一自由端。优选地,所述自由端是位于所述杆部件的中心孔中,且进一步优选地被布置为当所述杆构件沿着所述导螺杆的长度纵向地移动时,进一步向所述杆构件的中心孔中插入。

通常,所述杆部件及所述导螺杆可在三种配置之间移动:

i)一完全被抽出的构造,其中仅一相对短长度的导螺杆位于所述杆部件的中心孔内;

ii)一部分被插入构造,其中所述杆部件的一部分的长度(所述部分长度是短于所述完全被抽出的长度,但较全抽出的长度为长)是位于所述杆部件的中心孔;以及

iii)一完全被插入的构造,其中所述导螺杆的一相对较长的长度是位于所述杆部件的中心孔内。

通常,所述杆部件包括一远端,所述远端可连接至一工具,所述工具是需要被设置在井下,例如一插头等,所述工具可通过沿一轴向方向拉动或推动部件而被驱动。

附图示出本公开的当前的示例性实施例,且连同以上给出的一般描述及以下给出的实施例的详细描述,通过实例的方式用于解释本公开的原理。

在以下的描述中,通过整个说明书及附图,相似的部分分别用相同的参考数字进行标记。附图不一定按比例绘制。为了清楚及简洁起见,本发明的某些特征可按比例放大或以示意性的形式被放大显示,且可不示出常规元件的一些细节。本发明容易受不同形式的实施例的影响。本发明的特定的实施例显示在附图中,且在本文中将被详细描述,同时应理解,本公开被认为是本发明原理的一示例,且并不意图将本发明限制于本文中的图示及叙述。应当完全理解,以下讨论的实施例的不同教示可单独地或以任何适当的组合来采用,以产生期望的结果。

说明书中将遵循以下定义。如本文中所使用,术语“井眼”是指以本领域技术人员已知的方式提供或钻出的一井眼或钻孔。所述井眼可为“开放孔”或“套管”,与一管线排齐。为了描述的目的,将使用术语“上方”、“上”、“向上”、“上面的”或“上游”来进行描述,其意谓沿着一工作线的纵轴远离所述井眼的底部,以及“下方”、“下”、“向下”,“下面的”或“下游”意谓沿着工作线的纵轴朝向所述井眼底部并远离地面且更深地进入井中,所述井为一常规的垂直井或者一斜井,且因此包括典型情况,所述典型情况为一钻机在一井口的上方且所述井自所述井口向下延伸至地层,亦包括水平井,其中地层可能不一定低于所述井口。相似地,“工作线”是指用于将流体及/或工具自地表输送至井眼的任何管状装置。在本发明中,e-线、光滑的-e线、钢丝或有线是优选的工作线。

相关领域的技术人员能理解,本发明的各个方面可单独地或与一个或多个其他方面组合实践。本发明的各方面能够可选地与本发明的其他方面的一个或多个可选的特征组合提供。而且,关于一实施例描述的可选的特征通常可单独地或与本发明的不同实施例中的其他特征组合。此外,说明书中所公开的任何特征可单独或与说明书中的其他特征共同地组合以形成一发明。

现在将参考附图详细描述本发明的各种实施例和方面。从包括附图的本发明的整个描述中,本发明的其他方面、特征及优点是显而易见的,其示出多个示例性实施例及方面及实施方式。本发明亦能够具有其他及不同的实施例及方面,且可在不同的方面对本发明的数个细节进行修改,此等所有皆不脱离权利要求所限定的本发明的范围。

说明书中包括对文件、作用、材料、装置、物品等的任何讨论,仅出于提供本发明的上下文的目的。未建议或表示此等物材中的任何一个或全部构成现有技术基础的一部分,或者非为与本发明相关的领域中的一般知识。\

据此,附图及说明在本质上应被认为是说明性的而非限制性的。此外,本文所使用的术语及词组仅用于描述目的,且不应解释为对范围的限制。诸如“包括”、“包括”、“具有”、“含有”或“涉及”的语言及其变体意图广泛并涵盖其后所列出的标的、未列举的等同物材及其他标的,且不意图排除其他的添加剂、成分、整数或步骤。在本公开中,每当在一组合物、元素或元素组之前加上过渡短语“包括”,应理解,我们亦考虑相同的组成、元素或元素组,且在组成、元素或元素组的叙述之前具有过渡短语“基本上由...所组成”、“由...所组成”、“选自由...所组成的组”、“包括”或“是”,反之亦然。在本公开中,词语“通常”或“可选地”应被理解为表示本发明的可选的或非必要的特征,其存在于特定的实例中,但在不脱离本发明的权利要求书所界定的范围的情况下,可在其他实例中被省略。

本公开中的所有数值应理解为由“约”修饰。元件的所有单数形式,或本文描述的任何其他元件,包括(但不限于)所述井下工具的元件,应理解为包括其多种形式,反之亦然。

附图说明

现在将参考附图仅以实例的方式描述本发明的实施例,其中:

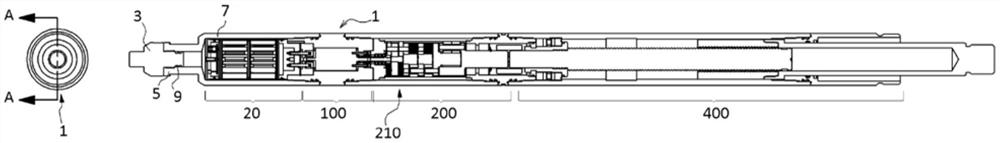

图1a是根据本发明的一安装工具组件的实施例的剖视图,其中所述剖视图是图1b的A-A剖面,且其中安装工具组件包括一壳体,所述壳体用于容纳:

一功率控制模块(PCM)(更详细如图2所示);

电动机子组件(更详细如图3所示);

一变速箱子组件(更详细如图4所示);以及

一线性驱动子组件(更详细如图5所示);

图1b是图1a的安装工具组件的端视图,且亦显示出A-A线剖面;

图2是图1a的安装工具组件的功率控制模块(PCM)的侧视剖视图,其中,所述PCM是根据本发明的第一方面、第二方面及第三方面;

图3是图1a的安装工具组件的电动机子组件的剖视图;

图4是图1a的安装工具组件的变速箱子组件的剖视图,其中变速箱子组件是根据本发明的第四方面;

图5是图1a的安装工具组件的线性驱动子组件的剖视图;

图6a是图2的功率控制模块(PCM)的更详细的剖视图,其中所述剖视图是图6d的F-F剖面;

图6b是图6a的PCM的第一透视端视图;

图6c是图6a的PCM的第二(另一)端的透视图;

图6d是图6a的PCM的第二(另一)端的端视图,且显示剖面线F-F剖面(图6a是剖面图);

图6e是设置在图6a的PCM中的主要部件及其之间的连接以及图6a的PCM与一可选的开关模块之间的连接以及所述可选的开关模块与所述电动机之间的连接以及所述一可选的开关模块与图3的电动机子组件之间的连接的示意性布局-技术人员应注意,图6e中所示的可选的开关模块实际上并未显示在图1a,但倘若将其包括在所述安装工具组件中,则其将位于所述PCM与图1a的电动机子组件之间;

图7a是沿着图3的电动机子组件的剖面线J-J的剖面图,其中剖面线J-J是显示在图7b中;

图7b是图3的安装工具组件的电动机子组件的端视图;

图8a是结合在图4的变速箱子组件内的一内齿轮组件的透视图;

图8b是根据本发明的第四方面的一变速箱子组件的一第二及更优选的实施例的使用中的最上端(如图1a所示,最左端-最接近所述电动机子组件的一端)的端视图且包括在图1(a)的安装工具组件中,其中剖面线G-G是显示在图8b中且形成如图8c所示的剖面;

图8c是沿着图8b的变速箱子组件的剖面G-G的剖视图;

图8d是沿着图8b的G-G剖面的图8b的变速箱子组件的一齿轮壳体的透视剖面侧视图,其中所述齿轮壳体在使用时容纳图8a的内齿轮组件,且其中图8c的剖视图显示齿轮壳体及内齿轮组件是结合在一起;

图8e是图8c的详细区域H的非常详细的特写视图,其中图8e具体显示根据本发明的第四方面的各太阳齿轮上的凹坑特征;

图8f是根据本发明的第四方面的面对接触的两个凹坑特征的另一实例的非常近视图;

图9是根据本发明第二方面的电磁制动器的分解图;

图10a是根据本发明的第四方面的一变速箱的透视图,以及图9所示的电磁制动器的分解图,以显示各部件如何装配在一起;

图10b是完全组装在一起的图10a的变速箱及电磁制动器的透视图;

图11a是图5的线性驱动子组件的一第一剖面端视图,并显示K-K剖面线(形成图11d中所使用的剖面)及M-M剖面线(其显示图11c所示的剖面)

二者;

图11b是图5的线性驱动子组件在N-N剖面上的一第二剖面端视图,其中N-N剖面线是显示在图11c中;

图11c是沿着图11a的线性驱动组件的M-M剖面的剖面侧视图,且图11c亦显示N-N剖面线(其形成如图11b所示的剖面),其中所述线性驱动器组件是以完全被抽出的配置显示;以及

图11d是沿着图11a的线性驱动组件的K-K剖面的剖面侧视图,其中所述线性驱动组件是以完全被抽出的配置显示。

具体实施例

图1a及图1b显示根据本发明的安装工具组件1的一第一实施例,且例如在井下时可被致动,以在需要时提供一线性(纵向或轴向)定向的力(即,向上/向下推动或拉动)。例如,操作另一井下工具(未显示),例如一插头(未显示),以设置打井时所使用的插头。应当注意的是,当需要时,所述安装工具组件1亦可用于致动井下的其他工具(未显示),例如以设置一滑套(未显示)或设置套管贴片(未显示)或需要在井下施加力/负载的任何其他井下应用。

所述安装工具组件1在其最上端(如图1a所示的左端)包括一合适的联接器3,例如一电缆插座、e-线插座或钢丝插座,以便允许操作员根据应用及需要分别将所述安装工具组件1分别连接到电缆、钢丝或e-线,以便将所述安装工具1推入井眼中,且在需要时,通过操作员以将所述安装工具1自井眼中拉出。联接器3的下端经由诸如螺纹5的适当连接而连接至用于容纳一功率控制模块(PCM)20的一壳体7的上端,如随后所述。提供合适的密封件9,所述密封件9作用在所述联接器3的外表面以及所述壳体7的内表面之间,以防止不需要的井下流体进入所述壳体7。

所述壳体7的下端通过诸如螺纹101U的合适的连接而联接至一电动机子组件100的上端,其中所述电动机子组件100包括一电动机壳体102,所述电动机壳体102将所述电动机104容纳在其通孔103内。在所述壳体7的下端与所述电动机壳体102的上端之间设置诸如O形环密封件106的合适的密封件,以避免井下流体的不预期的进入其间。

经由诸如螺纹101L的一合适的连接以及诸如O形环密封件108的合适的蜜封件,将所述电动机子组件100的下端耦合至一变速箱子组件200的一上齿轮壳体202的上端,以避免井下流体的不预期的进入其间。

如图4所示的变速箱子组件200包括一上变速箱202,所述上变速箱202在其(使用中)的最下端(如图4所示的右端)通过诸如螺纹203的合适的连接而连接至一下变速箱204的(使用中)上端,其中在所述上变速箱202的下端与下变速箱204的上端之间设置合适的密封件,例如O形圈密封件205,以防止流体进入所述内齿轮组件210,其中内齿轮组件内齿轮组件210是被容纳且固定在上齿轮壳体202及下齿轮壳体204中。

在此点上,应当注意,图4的变速箱子组件200与如图8c所示的变速箱子组件300不同,差异点在于两个变速箱子组件200、300皆容纳相同的内齿轮组件210(如图8a所示)、所述变速箱子组件200包括上变速箱202及单独的下变速箱204,而如图8d所示,变速箱子组件300具有一单一变速箱302。此外,如随后所述,所述变速箱子组件200进一部包括一内变速箱207,所述内变速箱207被固定至上变速箱202的内孔,使得所述内变速箱207无法相对于所述上变速箱202旋转。此外,如后所述,所述内变速箱207在其内表面上形成内齿轮齿208的布置,所述内齿轮齿208与内齿轮组件210的各级中齿相啮合及相配合。相反的,变速箱子组件300的优选实施例(第二实施例)的单一变速箱302包括直接形成在其内孔表面上的内齿轮齿308(无需齿轮箱子组件200的次佳第一实施例中所使用的内变速箱207的附加/独立组件)。据此,变速箱子组件300的第二及更优选的实施例所具有的优点为其内径相较于变速箱子组件200的次佳第一实施例的内径大,且因此所述内齿轮组件210可通过与用于变速箱子组件200的次佳的第一实施例中的内齿轮组件210的情况相比较,所述内齿轮组件210可承受更大的负载。在所有的其他方面,所述变速箱子组件200的第一实施例及变速箱子组件300的第二实施例是彼此相似的。

变速箱子组件200或300的任何实施例皆被使用于安装工具组件1中,其下端209、309皆通过合适的连接方式(例如螺纹209、309)而连接至一线性驱动子组件400的上端。在需要使用所述线性力或驱动力时(即,平行于所述安装组件1的纵轴X-X(上/右至左或下/左至右)的情况下,所述线性驱动子组件400包括在所述安装组件1中,以致动井下的另一工具(未显示)(例如在压裂操作中所使用的一插头)。技术人员能理解,线性力是向上的力(如图5所示,沿箭头U的方向,自右至左)或向下的力(如图5所示,自左至右或沿箭头D的方向),且在任何一种情况下,皆在与线性驱动子组件400的中心线的纵轴X-X相平行的方向,且因此安装工具组件1。然而,倘若井下仅需要旋转力来驱动另一工具(未显示),例如一球阀等,或者使用旋转动力/扭矩进行切割或冲压操作,则可省略线性驱动子组件400,且所述变速箱子组件200或300的下端可直接连接至所述工具的上端,以通过旋转力来致动,所述旋转力例如所述球阀或冲压/切割工具等。

现在将依次详细的描述安装工具组件1的各种主要的部件。

电源控制模块(PCM)20

所述PCM 20包括两个主要组件:

一电池组22;以及

一控制电路24

二者皆容纳在通常为圆柱形的一薄壁壳体26内。重要的是,所述壳体26包括PCM20的所有组件(特别是所述电池组22及所述控制电路24),且因此,自所述安装工具组件1移除所述壳体26仅需一步骤即可自所述安装工具组件1移除所述PCM 20。

所述电池组22包括一合适数量的电池,且在目前所示的实施例中,优选地包括两个AAA碱性电池23c的电池组23a、23b,但是可使用不同的电池且此外可仅提供一电池组23或两组电池组以上。在目前所示实例中,AAA电池23c的个个电池组23a、23b包括三十六个AAA 1.5V电池,使得总共七十二个三A电池23c,且因此AAA 1.5伏特电池23c的两个电池组23a中的各电池组的总电压输出为54伏特。

所述控制电路24包括一印刷电路板24,所述印刷电路板24至少包括至少一微处理器25或具有一合适的布置的集成电路等的相似设备,且具有相关联的可编程逻辑,所述可编程逻辑可通过操作员控制,以例如允许操作员设置一计时器,一旦所述计时器在指定的小时数或天数到期后,将指示所述电池组22通过一合适的开关装置向所述电动机子组件100供电(且可采用一可选的开关模块40的形式(如图6e所示,但未在图1a中示出)。

所述PCB 24具有一USB端口28,且在具有开口插座端,所述开口插座端安装其在上端(如图6a所示的左端),但是在其他替代实施例中(未显示),亦可位于薄壁壳体26的下端(尤其是倘若如此做将减小所述PCM 20的总长度),使得一操作者可在将所述薄壁壳体26自用于所述PCM 20的壳体7中移除时,允许操作者将一USB电缆29或手持式编程器(未显示)插入至USB端口28,以便通过一合适的计算机,例如一笔记本电脑或平板电脑(未显示)等,将指令编程至所述PCB 24中。此外,所述USB端口28允许一操作者首先连接至其上,其次使用表面上具有集成的LCD显示器(未显示)的一手持式编程器,以检查由所述电池组22所提供的电流或所述PCB 24或所述电池组22的其他特性。

在不脱离本发明的范围的情况下,亦可使用与所述USB端口28不同类型的电源及/或数据端口。

亦可通过将一经供电的USB电缆插入所述USB插座端口28,以向所述电子控制电路24供电。

如图6e进一步所示,所述PCM 20进一步包括一功率调节单元60,所述功率调节单元60经由一电池功率开关52耦合至所述电池22,所述电池功率开关52将在以下更详细地描述。在此点上应注意,尽管在图6e中两次所显示的所述电池功率开关52,但其仅是由于所述开关模块40是可选的,因此倘若所述开关模块40是涵盖在所述安装工具组件1中,则无需在所述电动机模块100中所示的电池功率开关52。然而,倘若所述开关模块40并未涵盖在所述安装工具组件1中,则所述电池功率开关52被显示为涵盖在所述电动机模块100中。

可替代地,可在所述PCM 20及/或所述开关模块40(倘若存在)或所述电动机模块内的一合适位置处,提供一个或多个3轴加速度计(未显示),其中所述3轴加速度计可用于将一数据提供至所述微处理器25,且因此被用于检测所述井下安装工具组件1是否已正确地致动(且因此所述安装工具组件1是否已经安装另一井下工具(例如一插头或阀)。附加地或可替代地,所述PCM 20,优选地通过所述微处理器25的方法,可通过使用一合适的演算法以检测所述电动机104的电流,以检测所述电动机104是处于何种操作阶段且因此检测所述安装工具组件1是处于何种级,因为通常在所述安装工具组件1设置另一井下工具(例如一插头或阀)时,所述线性驱动组件400会产生较大的纵向力,且电动机104电流会产生相应的变化。

所述功率调节单元60将经由所述电池功率开关52自所述电池22所传送的DC电压,自54伏特降低至微处理器25及所述PCM 20的其他组件所需的电压,所述电压通常为5伏特。

自所述功率调节单元60的5伏特输出61将低压提供给一双向通信单元62,所述双向通信单元与电插座30进行电通信,并允许数据自所述PCM 20通过e-线传输至在地面上的操作员或经由e-线自地面接收,且可向所述微处理器25提供所述数据或自所述微处理器25接收所述数据,以允许地面上的操作员与所述PCM 20进行通信并自其接收信息。

所述微处理器25亦电连接至所述USB端口28及LED 32。此外,所述微处理器包括一数据输出63,其电连接至一电动机驱动器(Vm)单元64的一控制器输入65,并包括电连接至其上的一电动机诊断单元66,且可接收及存储来自所述电动机驱动器(Vm)单元64的数据,以供操作员随后进行分析。

所述电动机驱动(Vm)单元64可由所述微处理器25控制,以通过所述电池功率开关52以将来自所述电池22的54伏特电源提供予所述电动机104(且倘若所述开关模块40是设置在所述安装工具组件中,则所述电源将自所述电动机驱动器(Vm)单元64经由所述开关壳体50提供予所述电动机104。

所述开关壳体50包括一物理开关42,所述物理开关42被布置为在需要时使所述电动机短路(尽管仅当所述电池22未连接至所述电动机104时),以防止所述电动机104的不预期的旋转,且此物理开关42将更详细的于随后叙述。

所述开关壳体50可包括其他合适的开关,例如一压力开关44,所述压力开关可关闭,且因此当已感测到一特定的井下压力时,将自所述电动机驱动器(Vm)单元64向所述电动机104供应电源,且因此一旦所述安装工具组件1达到一定的压力及/或深度时,仅能操作所述电动机104。其为操作者提供优势,因为他们之后将了解在所述安装工具组件1达到一特定的深度或压力之前,并无法操作所述安装工具组件1。

此外,所述开关壳体50亦可包括一温度开关46,所述温度开关46将被布置为一旦感测到一特定的井下温度,则仅能自所述电动机驱动器(Vm)单元64向所述电动机104供应电源,且对于一操作员再次提供额外的安全性,因为他们将知道在所述电动机104可运行之前,所述安装工具组件1需要遇到一特定的温度(例如80℃)(通常相对较低的井眼深度)。

最后,根据操作者的要求,任何其他合适的开关48亦可被结合至所述开关壳体50中。

此外,一旦被供电且根据本发明的第二方面,所述电子控制电路24或PCB 24进一步优选地连接至设置在可选的开关模块40内的物理开关42,所述物理开关42自动使所述电动机104短路(直至所述PCB 24进一步超越并开启所述开关42),以来制动所述DC电动机104,以使所述导螺杆404由于静水压力而受到不预期的旋转,且因此当在井下运行所述安装工具组件1时,试图在滑杆410中进行。以此种方式使电动机104短路是高度有利的,因为否则所述安装工具组件1可能会无意中安装另外的井下工具,例如一插头,所述插头是通过连接轮廓414而进行连接。应注意的是,合适的是电子开关元件(未示出)是设置在所述PCB24内,其布置成维持所述电动机104上的短路(直至所述PCB 24进一步超越彼等电子开关元件),以制动所述DC电动机104,倘若不包括可选的开关模块40,且因此不将其连接至所述坐安装工具组件1,则可防止所述电动机104反向缠绕。为了协助所述物理开关42制动所述DC电动机104(需要时),亦可还提供磁体211m、219m的布置,其将在之面描述。

此外,一合适的电插座,例如4mm香蕉电插座,亦电连接至所述PCB 24,其中所述电插座30被安装在薄壁壳体26的上端内,并自e-线联接器3所引出的一合适的尺寸的香蕉插头是位于其中,且因此允许e-线(未显示)电耦合至所述PCB 24,以允许数据经由所述e-线自地面传输至所述PCB 24(未显示)。此外,所述PCB 24设置有一合适的视觉指示装置,例如与其相连接的LED 32,其中当自所述电池组22向所述PCB 24供电时,所述LED 32可布置为点亮。所述LED 32亦可被布置为(优选地通过显示不同的颜色或以不同的频率闪烁等)通过操作员指示成功的编程和及/或提供在倒数计时器状态的一视觉的信任燕动。

所述薄壁壳体26的下端设置多个合适的电插座34,以将所述电池组22电耦合至设置在所述电动机壳体102的上端的一个或多个合适的电连接器112。

至少,在所述薄壁壳体26的下端提供两个34A+、34A-电插座,其中一电插座34A+连接至自所述电池组22的+ve(正)电压所输出的电,以及一第二电插座34A-电耦合至所述电池组22所输出的-ve(负)电压,其中所述两个电插座34A+、34A-在使用中与对应的+ve 4mm电插座连接器112A+及负电插座34A-用于与所述电动机壳体102的-ve四毫米电插座连接器112A-电连接。所述+ve电连接器112A+及-ve电连接器112A-直接连接至所述电动机104的相应的正电压输入及负电压输入,所述电动机104优选为48V DC电动机。

然而,根据本发明的一个或多个方面(尤其是本发明的第一方面)的本发明的优选的实施例额外地具有在所述PCM 20、所述PCB 24与所述电动机子组件100之间作用的另外的合适的电连接,且尤其在所述薄壁壳体26的下端提供额外两个电插座34B,此等电插座在使用中与另外两个四毫米电插座连接器112B耦合,且其中所述电插座连接器112B本身通过一合适的电线连接(未显示)彼此直接耦合,使得所述两个电插座连接器112B将有效地使所述两个电插座34B短路,以完成在它们之间的电路,且由于两个所述电插座34B本身实际上是通过正极电插座34A+或负极电插座34A-中一者,将所述电池组22电连接至所述PCB 24,所述电插座34B与所述电连接器112B之间的连接实际上作为一电池功率开关52的作用,当它们被连接时(即,当所述电池功率开关52关闭时),允许电力自所述电池组22传输至所述PCB 24(且倘若所述PCB 24指示,则进一步向所述电动机104供电,以进行操作),但是当所述连接器112B不与在所述插座34B(即,开关52开启)的情况下,所述电池组22无法将任何电力传递至所述PCB 24,且因此所述电池组22有效地自所述PCB 24关闭。电插座34B及电连接器112B的此种布置具有极大的优点,即,所述电池组22将保持其电源的时间较其他方式更长,因为所述电池组22仅在所述电插座34B及所述连接器112B彼此接合时,方才电耦合至所述PCB 24(即,在它们之间的开关52是关闭的)。

据此,可通过各种不同的方法来接通PCB 24的电源,例如将一USB导线插入所述USB端口28中;自地面通过e-线向所述电插座30传送信号;及/或刺入PCM 20以使其与设置在所述电动机组件100上端的插头相接合。此外,操作员可对PCB 24中的微处理器25进行编程,以在经过一定的时间后供电,且倘若操作员正在使用滑线以在所述井下安装工具组件1中运转,则其将是有用的。此外,本发明的实施例具有的优点为所述电力仅能自所述电池22一次提供予所述电动机104,例如与所述压力开关44相关联的压力传感器已经经历压力设定及/或与温度开关46相关联的温度传感器已经经历温度设定。

另外,所述USB端口28允许一操作员在地面上使用一手持式LCD显示器(未显示)以查看由所述电池组22所供应的电流或所述PCB 24或电池组22的其他特性,包括输出且因此检测三轴加速度计的状态,以检测所述电动机104以及所述线性驱动组件400的操作是否成功。

总体而言,所述PCM 20具有极大的优点,由于向所述电动机104提供电源所需的大多数组件皆包括在所述PCM 20内,因此所述PCM 20可批量生产,从而显着地降低生产成本,且因此PCM 20可被视为一次性使用的组件,在进入一井眼且自井眼中拉出后,可自所述安装工具组件1中取出,且可在操作员方便时进行处置/回收,且操作员可快速且轻松地进行操作,以将一新的PCM 20安装至所述安装工具组件1中,以进行下一次运转/操作。此外,由于所述PCM 20使用低成本、高度可取得的标准电池,例如AAA电池23c,因此,倘若操作者能够要求插入新的电池组23c,则操作者能够更加直接地直接进行操作,而且一PCM 20的成本显着地低于用于常规安装工具组件的常规的功率转换系统,所述常规的功率转换系统需要昂贵的功率转换器,以转换自地面向下沿e-线传输的功率。

电机子组件100

如上所述的正极112A+及负极112A-4mm电插座连接器112是位于所述电动机子组件100的上端,且直接电连接至所述DC电动机104的各正极+及负极-电源输入端子。所述电动机壳体102包括一中央孔103,所述DC电动机104位于所述中央孔103中。

应注意的是,所述DC电动机104有利地在各纵向端处通过呈一O形环减震器105形式的一相应的减震器来缓冲,使得所述DC电动机104受到保护,以免所述电动机子发生振动或冲击,所述电动机子组件100及/或整个井下安装工具组件1发生这种情况的原因在于,上O形环减震器105U及下O形环减震器105L有助于减轻在纵向方向上发生的此种震动,因此DC电动机104在孔103中“浮动”,且因此受到保护,因此,通过减震器105U、105L的布置,DC电动机104的使用寿命显着地延长。可选地,O形环减震器105U,105L可为任何其他合适的减震装置,例如螺旋弹簧或贝尔维尔弹簧(未显示)。

DC电动机104的旋转输出端110在旋转及纵向上花键连接至一弹簧负载的输出联接器114,使得当旋转输出110旋转时,弹簧负载的输出联接器114也与其同步旋转。此外,一弹簧116作用在DC电动机104的下端与输出联接器114的上端之间,使得弹簧将输出联接器114偏压成远离DC电动机104并抵靠在电动机壳体102的下端的内部肩部118上,使得输出联接器114总是被偏压在肩部118上,且因此输出联接器114总是被偏置到图7a所示的纵向位置,因此输出联接器114总是与之旋转连接。一内齿轮组件210的一输入轴212的上端将在后续描述。

DC电动机104优选地为一有刷的48伏特DC电动机,其能够输出高达约5000RPM或更高。

变速箱子组件200

内齿轮组件210的输入轴212的上端布置成突出并位于电动机组件100的弹簧负载的输出联接器114的孔中。输入轴212通常是圆柱形的,但亦包括围绕圆周的一部分设置的一平坦表面213,所述表面213布置成与设置在弹簧负载的输出联接器114的内孔115上的相似形状的平坦表面接触,使得输入轴212被键接至且因此相对于输出联接器114旋转锁定。据此,DC电动机104的旋转输出110的任何旋转由于一对平坦表面213的相配合,而导致输入轴212的相同旋转。

输入轴212通过包括一滚珠轴承座圈216及推力轴承装置218的一轴承组217可旋转地安装在一上端壳体214内,使得输入轴212可相对于变速箱壳体(302;202、204)以相对无摩擦的方式旋转。

如图9所示,上端壳体214进一部包括孔211o,其布置在形成在壳体214中的环形凹口214r内。圆柱形磁体211m可容纳在各孔211o中。在此实例中,三个磁体211m的组中的九个磁体211m以对称布置围绕凹部214r分布。环形凹部214r是围绕输入孔212穿过的中心孔214a而形成,且因此在组装工具时磁体211m围绕输入轴212布置。可选地,孔211o包括在各孔211o与磁体211m插入的端部相对的端部处的通孔,但是通孔具有较小的尺寸,例如,直径较磁铁211m小。因此,防止磁体211m穿过孔211o的另一端并进入例如电动机组件100。

当磁体211m在孔211o内就位时,一保持垫圈211w位于磁体211m的顶部上方。保持垫圈211w被构造成装配在环形凹部214r内,使得垫圈211w可平放在磁体211m的上端,以将它们保持在适当的位置,且约束磁体211m以防止例如松动或震动。保持垫圈211w被固定在适当的位置,以将其固定在环形凹槽214r的内表面上。例如,保持垫圈211w可被点焊在适当的位置,以增强磁体211m的约束并限制保持垫圈211w的移动。保持垫圈211w及上端壳体214是由非铁材料所制成,以避免干扰磁体211m的活动。

在输入轴212的一端(即,未插入端板214的中心孔214a的一端)是一法兰219。直径最小的中心轴向所安置的太阳齿轮223是安装法兰219相对于输入轴212的相对侧。法兰219包括孔219o,孔219o围绕法兰219对称地布置,使得当输入轴212插入中心时,它们与端板214中的孔211o对准。孔219o接收圆柱形磁体219m,所述圆柱形磁体219m插入孔219o中,清楚显示在图10a中。可选地,孔219o包括在各孔219o相对端的通孔至所插入的磁体219m的端部,但是通孔的尺寸较小,例如,直径小于磁铁219m。因此,防止磁体219m穿过孔219o的另一端而进入例如内齿轮组件210。

当磁体219m在法兰219的孔219o内就位时,将一保持垫圈219w放置在磁体219m上方,以限制其移动,并将它们保持在孔219o内就位。保持垫圈219w和法兰219由非铁的材料所制成,以避免干扰磁体219m的活动。由于端板214中的孔211o及法兰219中的孔219o布置成对齐,因此当将输入轴212插入端板214的中心孔214a中时,磁体211m、219m亦会对齐。磁体211m、219m中的多个磁体211m在上端壳体214中及在法兰219中以与距离安装工具组件1的中心轴线相同的距离定位,从而磁体211m,219m纵向地对准。

各组211m中的三个磁体可排列成它们的北极及南极皆对齐并面向相同的方向-例如,所有的磁体211m的南极皆可面向电动机104的方向,以及北极可朝向法兰219的方向,反之亦然。可替代地,构成各组211m的三个磁体可在交替方向上对准,例如,N-S-N或S-N-S。据此,布置在法兰219中的磁体组219m以与端部壳体214中的磁体211m互补的配置布置,以确保在端部壳体214中的磁体211m与法兰219中的磁铁219m之间具有一磁性吸引力。此力抵抗法兰219相对于上端壳体214的旋转位移,其意味在齿轮开始旋转之前,电动机104必须克服一个附加的力。电磁制动器的添加可用于抵抗齿轮组件210的逆向缠绕。

整体而言,内齿轮组件210布置成当电动机104以最高速度运行时,将DC电动机104的旋转自大约5000RPM逐步降低,降低至由电动机的输出联接器220所要求输出的任何速度。作为实例,输出联接器220的输出速度可在3.5RPM的范围内。因此,内齿轮组件210将通过DC电动机104的输出联接器114输出的非常低水平的扭矩,升高至相对较高水平的扭矩,其速度与上述降低速度的比例相似。

磁体211m、219m的添加产生一电磁制动器,所述电磁制动器除了电动机104中短路的制动作用之外,亦会起作用。磁体211m、219m之间的磁力进一步抵抗不必要的反向旋转,但同时当需要时,即,当电动机104被致动时,不会对齿轮的旋转构成重大障碍。

磁体211m、219m定位在端壳体214上,因为其是由于齿轮比而使系统制动最少的工作;例如,可使用3000:1的齿轮比,其将要求在齿轮输出侧的磁力相较于将磁铁定位在齿轮输入侧的现有配置大3000倍。电动机104可容易地克服齿轮输入侧的磁体211m、219m之间的磁引力,但是作用在内齿轮组件210端部的静水压力必须降低例如,3000:1,因此无法克服磁力。

内齿轮组件210通过一适当数量的齿轮级来提供速度的降低/扭矩的提高。如本文中所述的多级周转内齿轮组件210的优选的实例中,最佳如图8a所示,具有五个齿轮级,彼等是:

级1-用参考数字222表示,相对于其他的级,所述阶段1包括直径最小的中心轴向安置的太阳齿轮223及直径最大的轴向行星齿轮224,其中级1222行星齿轮224安装在设置在一第一板226上的销钉225上,使得第一级行星齿轮224可相对于第一板226绕级1轴225旋转;

级2-用参考数字232表示,包括轴向直径居中的(次大)太阳齿轮233,且与直径轴向排列的(次小)行星齿轮234的齿轮接触,行星齿轮234围绕太阳齿轮233及/或行星齿轮234布置在轨道中,其可旋转地安装在销钉235上,所述销钉235充当行星齿轮234的轴,其中销钉235固定在第二板236内并轴向远离第二板236突出。重要地,第二级轴向布置的太阳齿轮233包括一体的轴部分233 AP且被键入或锁定至级1 222的第一板226的中心孔中,使得第一板226的旋转不可避免地导致旋转,旋转速度与级2的下一个最大直径轴向太阳齿轮233相同。

级3-用附图标记242表示,其轴向上次大的太阳齿轮243,且其包括其自身的轴部分243 AP,所述轴部分243 AP被键入或以其他方式锁定至第二板236,且因此与第二板236一起旋转。轴向布置的太阳齿轮243通过相应的齿轮齿联接至次小直径的轴向布置的行星齿轮244,所述行星齿轮244布置在围绕太阳齿轮243的一轨道中。行星齿轮244可旋转地安装在销钉245上,销钉245固定到第三板246,其又被锁定或以其他方式固定至级4轴向太阳齿轮253的下一个最大直径的轴向布置的太阳齿轮轴部分253 AP。

级4-用参考数字252表示,包括次大直径轴向布置的太阳齿轮253,且与次小直径轴向布置的行星齿轮254的布置的齿轮齿相连接,行星齿轮254布置在围绕太阳齿轮253的轨道中,且可旋转地安装在销钉255上,销钉255用作所述行星齿轮254的轴,销钉轴255被固定在一第四板256上。第四板本身与最大直径的轴向太阳齿轮263一体形成。图8c显示内齿轮组件210的第五级262。因此,级4 252的轴向太阳齿轮253的旋转导致行星齿轮254在围绕太阳齿轮253的轨道中旋转,并使围绕销钉255的内齿轮组件210的纵轴及板256旋转。

级5-内齿轮组件210的附图标记262表示,包括最大直径的轴向布置的太阳齿轮263,所述太阳齿轮263具有沿其外圆柱表面设置的齿轮齿,且与最小直径的轴向布置的行星齿轮264啮合,此等行星齿轮布置在围绕太阳齿轮263的轨道中,且依次安装在一相对的销钉轴265上,且固定在第五级262的板266上。板266与输出轴267一起集成,输出轴267又通过纵向布置的花键连接至输出联接器220,从而确保输出轴267的任何旋转同时导致输出联接器220的相等旋转。

如图8c所示,内齿轮组件210完全位于变速箱302的孔内,且在变速箱组件300的此优选实施例中,根据本发明的第四方面,变速箱302本身包括沿变速箱壳体302的内部通孔310的长度纵向布置的内部齿轮齿308的布置,而无需如同变速箱子组件200的第一实施例的单独的部件。级1、2、3、4及5中的各个的行星齿轮(相对于内齿轮组件210的纵向轴线X-X)与内齿轮齿308接触,因此,齿轮箱壳体302的内部通孔310的内表面的作用即像一环形齿轮,由于行星齿轮224、234、244、254、264绕各自的太阳轮223、233、243、253、263运转,从而使行星齿轮224、234、244、254、264围绕它们各自的销钉轴225、235、245,255、265。

据此,输入轴212的相对快速的旋转通过级1(222)、级2(232)、级3(242)、级4(252)及级5(262)逐步降低,导致输出联接器220的旋转显着变慢,但由此导致各级的扭矩显着增加。

输出轴267由一对圆锥滚轮轴承268支撑,所述圆锥滚轮轴承268串联布置且由多个垫片垫圈270及一弹性挡圈269保持在适当位置。

此外且有利地,内齿轮组件210的各级皆通过在各太阳齿轮(223、233、243、253、263)的各下表面上,其中各太阳齿轮223、233、243、253、263在上端的凹坑(如图8c所示的左端),在各太阳齿轮223、233、243、253、263的参考编号后称为UD,且较低的使用凹坑在相应的太阳齿轮223、233、243、253、263的参考编号后称为LD。第二级232的太阳齿轮233的上凹坑233 UD及下凹坑233 LD更详细地显示在图8e中,其分别与相应的第一级太阳齿轮223及第三级太阳齿轮243的下凹坑233 LD和上凹坑243 UD接触。凹坑UD、LD被布置为使得它们相较于其他面更轴向地向外突出太阳齿轮223、233、243、253、263的角度,因此太阳齿轮223、233、243、253、263的其余上表面、下表面与相邻太阳齿轮223、233、243、253、263的下一个最近的面隔开,但凹坑UD、LD(例如,凹坑233 LD)被布置为与内齿轮组件的纵轴X-X接触最接近的相邻凹坑(例如243 UD),使得凹坑UD、LD沿着内齿轮组件210的长度方向形成一连续的脊柱。据此,凹坑UD、LD具有极大的优势,即内齿轮组件210发生的任何冲击或振动皆沿着太阳齿轮223、233、243、253、263的脊柱及其凹坑UD、LD传送,因此此力或振动不会使内部齿轮组件210的部件震动或拉开。此外,由于凹坑UD、LD具有彼此接触的一接触表面积,所述接触表面积比太阳齿轮223、233、243、253、263的整个直径彼此接触的情况小,其意味当太阳轮223、233、243、253、263以不同的速度相对于彼此旋转时,发生的摩擦要更小。凹坑UD、LD优选地是凸形的,且可选地,凸起的凸凹坑UD、LD的半径围绕整个凹坑UD、LD基本上是恒定的(尽管在另一实施例中-未显示-凹坑UD、LD包括稍微平坦的部份,使得凹坑UD、LD在相对于凹坑UD,LD的半径稍微变平的部分处彼此接触)。太阳轮223、233、243、253、263优选地皆由金属所制成,因此所有太阳齿轮223、233、243、253、263之间的点接触会在所有太阳轮223的“脊柱”上形成全金属负载路径。太阳齿轮223、233、243、253、263协助避免内齿轮组件210损坏,倘若操作员需要在底孔组件(BHA)中加装安装工具组件1,由于各组件之间的直接方法耦合,太阳齿轮的凹窝UD、LD并不会阻尼负载路径。

图8f显示凹坑233LDa、233UDa的另一实例,所述凹坑233LDa、233UDa具有较浅的半径以及它们之间的单一接触点。为了提供一足够近距离的视图,仅示出两个凹坑,但是本领域技术人员能理解,沿着太阳齿轮223、233、243、253、263的“脊柱”的凹坑可相似地形成此种示例性半径,以替代图8e所示的凹坑。

输出联接器210布置成旋转花键并与线性驱动组件400的一输入轴404的上端404U恒定连接,但应当注意的是,除了线性驱动组件400之外,其他组件亦可附接至内齿轮组件210的输出轴267上,且输出联接器220是取决于操作者的要求。

线性驱动器组件400

当操作员需要井下传送的一潜在的较大线性力以操作例如一井下插座(未显示)或滑套(未显示)或循环工具(未显示)等时,操作员可将一线性驱动组件400涵盖在安装工具组件1中,其中线性驱动组件400包括一外壳体401,所述外壳体401在其上端通过合适的连接装置连接至变速箱子组件200;300的下端209;309,所述连接装置例如一螺纹连接403U。壳体401在其通孔407中包括一滚珠或导螺杆404,其中滚珠螺杆404u的上端旋转地联接至内齿轮组件210的输出联接器220,导致滚珠螺杆404与输出联接器220完以全相同的旋转速度同时旋转。滚珠螺杆404具有沿着其外圆周的大部分轴向长度所形成的一螺旋轮廓或螺纹轮廓430,且一滚珠螺母405如同一套筒一是围绕滚珠螺杆404的外表面布置。滚珠螺母405的内部通孔432亦沿着其整个内部通孔432设置有一螺旋轮廓或螺纹轮廓433,且优选地布置成允许多个滚珠轴承434沿着两个螺旋轮廓430、433之间的螺旋间隙完全定位,从而使滚珠轴承434陷在两个螺旋形轮廓430、433之间的螺旋间隙的长度内。据此,当导螺杆404在滚珠螺母405内旋转时,会遇到非常低的摩擦水平。可替代地,滚珠螺母405的内部形成有互补的内部通孔432以设置在滚珠螺杆404上的螺纹430,因此不需要滚珠轴承434。滚珠螺母405设置有穿过其侧壁所形成的孔421,滚珠轴承434可穿过并插入所述孔421,以便将它们定位在螺旋间隙内,且一插头422可插入孔421中,以防止滚珠轴承434逃脱。

优选地,沿着壳体401的内部通孔407的至少一部分的纵向长度形成至少一个且优选地两个键槽408,且通常将一互补键406通常将其牢固地安装在滚珠螺母405的外周上所形成的一合适的狭槽内,其中键406亦布置成可滑动地位于键槽408内,从而键406及键槽408之间的交互作用防止滚珠螺母405与壳体401之间发生旋转。因此,螺母405相对于壳体401旋转锁定。是以,输入轴402的旋转以及滚珠螺杆404相对于壳体401的旋转将导致滚珠螺母405的纵向轴向移动,因此滚珠螺母405将自如图11c所示的完全伸出的构造自右向左移动,使得滚珠螺母405将朝向壳体401的上端(左端)移动。

一滑杆410通过诸如螺纹连接411的合适的连接装置牢固地安装至滚珠螺母405的下端(右端)。一外部适配器416通过诸如一螺纹连接403L的合适的连接装置,将其牢固地安装至壳体401的下端。此外,在壳体401与外部适配器416之间设置有诸如O形环密封件418的合适的密封件,以防止井下流体渗漏而通过O形环密封件418。外部适配器416如同一套筒套住滑杆410的大部分长度的外表面,且在外部适配器416的内表面及滑杆410的外表面之间作用适当的密封件,例如一填料密封419,以防止井下流体通过所述填料密封419。

滑杆410包括一中心孔412,且如图11c及图11d所示,滚珠螺杆404布置成为滚珠螺杆404的旋转将导致滚珠螺母405自右至左的纵向移动,因此滑杆410使得滚珠螺杆404将被滑杆410的中心孔412吞噬,且因此滑杆410被冲程化,使得线性驱动组件400的整个纵向长度缩短。

一附连轮廓414是设置在滑杆410的下(右)端,且任何需要纵向轴向移动以致动的井下工具皆可附接至附连轮廓414。

一旋转推力轴承420是设置在通孔407内的壳体401的上端(左端),在此处旋转推力轴承420被固定至壳体401的内表面,且允许滚珠螺杆404的上端404U在旋转推力轴承420内旋转,因此旋转推力轴承420支撑螺杆404的上端,并确保螺杆404的中心长轴始终保持在线性驱动组件400的纵轴X-X上,同时允许滚珠螺杆404围绕所述纵轴X-X旋转。

线性驱动组件400具有优于常规线性驱动组件的显着优点为:根据本发明的线性驱动组件400在纵向长度方面相较于常规线性驱动组件更为紧凑(短),由于当滑杆410被冲程入时,滑杆410位于滚珠螺杆404的外表面的周围且更多地被吞咽。因此,线性驱动组件400大约是常规的线性驱动组件的长度的一半,从而使井下工具更加紧密,且相较于常规的线性驱动组件,具有明显的技术及商业优势。相较于常规的井下线性驱动组件,安装工具组件1亦可能需要更少的维护且亦可能显着地降低成本。

亦应注意的是,在本发明的实施例中,操作者具有进一步的优点,即他们可决定是否需要指示PCB 24来反转自电池组22至电动机104的电源极性。电动机104可沿相反方向操作以向外滑动滑杆,使得其向外滑动,因此安装工具组件1可用于致动一公具(未显示),其是通过“推动”而非拉动,或者可在下井时将安装工具组件1进行重设,以进行另一次井下安装操作,而无需自井眼中拔出再进行重设。

在不脱离由权利要求书所限定的本发明的范围的情况下,可对此处及之前所述的实施例进行修改改良。

- 组合物、井下工具用组合物、井下工具用分解性橡胶构件、井下工具、以及坑井挖掘方法

- 具备含有反应性金属的井下工具构件以及含有分解性树脂组合物的井下工具构件的井下工具、以及坑井挖掘方法