电阻点焊方法和焊接构件的制造方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及一种电阻点焊方法,尤其是,目的在于,在分流、板隙等扰动的影响较大的情况下,也能够在包括高强度钢板的板组条件下稳定地确保熔核直径,并且能够提高接头强度。

背景技术

通常,重叠起来的钢板彼此的接合中使用作为搭接电阻焊接法之一的电阻点焊法。

该焊接法是将重叠的两张以上钢板夹持并从其上下用一对电极进行加压,并且使高电流的焊接电流在上下电极间进行短时间通电来接合这种方法,利用通过流过高电流的焊接电流所产生的电阻发热而得到点状的焊接部。该点状的焊接部被称为熔核,是使电流流过重叠起来的钢板时两钢板在钢板的接触部位熔融并凝固的部分。通过该熔核,钢板彼此以点状接合。

为了得到良好的焊接部件品质,熔核直径以适当范围形成较为重要。熔核直径受焊接电流、通电时间、电极形状和加压力等焊接条件决定。因此,为了形成适当的熔核直径,需要根据被焊接材料的材质、板厚和重叠张数等被焊接材料条件而适当地设定上述的焊接条件。

例如,在制造汽车时,对每一台汽车实施多达数千点的点焊,另外需要对依次输送来的被处理材料(工件)进行焊接。此时,若各焊接部位的被焊接材料的材质、板厚和重叠张数等被焊接材料的状态相同,则在焊接电流、通电时间和加压力等焊接条件相同的条件下也能够得到相同的熔核直径。然而,在连续的焊接中,电极的被焊接材料接触面逐渐磨损,而相比于初期状态,接触面积逐渐扩大。若在像这样接触面积出现了扩大的状态下流过与初期状态相同的值的焊接电流,则被焊接材料中的电流密度降低,焊接部的温度上升变低,因此,熔核直径变小。因此,每当进行数百~数千点焊接时,进行电极的研磨或者更换,以防止电极的末端直径过度扩大。

除此之外,一直以来使用具备如下功能(步进功能)的电阻焊接装置,即,若进行预先决定的次数的焊接则使焊接电流值增加而补偿与电极的磨损相伴的电流密度的降低。为了使用该步进功能,需要预先适当地设定上述的焊接电流变化模式。然而,为了通过试验等导出与多个焊接条件和被焊接材料条件对应的适当的焊接电流变化模式,需要大量的时间和成本。另外,在实际的施工中,由于电极磨损的进行状态上存在偏差,所以预先决定的焊接电流变化模式谈不上是总是适当的。

并且,在焊接时存在扰动的情况下,例如,在进行焊接的点的附近已经存在焊接过的点(已焊接点)的情况下、被焊接材料的表面凹凸大且进行焊接的点的附近存在被焊接材料的接触点的情况下,在焊接时电流向已焊接点(以下,也称为已打点)、接触点分流。在这样的状态下,即便以规定的条件焊接,电极正下方的要焊接的位置的电流密度也降低,因此,仍然无法得到所需直径的熔核。为了补偿该发热量不足,得到所需直径的熔核,需要预先设定较高的焊接电流。

另外,还存在如下情况,即,在因表面凹凸、构件的形状等而异,使焊接的点的四周受到强烈限制的情况下,或者在焊接点四周的钢板间夹有异物的情况下,钢板间的板隙变大,使钢板彼此的接触直径变小,也容易发生溅点。

为了解决上述问题,提出了以下所述的技术。

例如,专利文献1中记载了一种高张力钢板的点焊方法,通过以下工序进行点焊,从而抑制由通电初期的融合性不良引起的溅点,上述工序具备:第1阶段,通过使向高张力钢板通电的通电电流渐变地上升而进行熔核生成;第2阶段,在上述第1阶段之后使电流下降;及第3阶段,在上述第2阶段之后使电流上升而进行正式焊接,并且使通电电流渐变地下降。

专利文献2记载了一种点焊的通电控制方法,其中,在通电时间的初期以规定时间维持在能抑制溅射发生的程度的电流值而使被焊接物的表面软化,其后,将电流值以规定时间维持得较高而一边抑制溅射发生一边使熔核生长。

专利文献3记载了一种电阻焊接机的控制装置,其中,通过将推算出的焊接部的温度分布与目标熔核进行比较而控制焊接机的输出,从而获得设定好的熔核直径。

专利文献4记载了一种电阻焊接机的焊接条件控制方法,其中,通过检测焊接电流和焊嘴间电压,并利用热传导计算进行焊接部的模拟,推断焊接中的焊接部的熔核的形成状态,从而进行良好的焊接。

专利文献5中记载了一种电阻焊接系统,其中,通过使用进行下述处理的焊接系统,从而与被焊接物的种类、电极的磨损状态无关地进行良好的焊接,上述处理是根据被焊接物的板厚和通电时间,来计算能良好地焊接该被焊接物的每单位体积的累积发热量,并调整为可产生计算出的每单位体积、每单位时间的发热量的焊接电流或者电压。

专利文献1:日本特开2003-236674号公报

专利文献2:日本特开2006-43731号公报

专利文献3:日本特开平9-216071号公报

专利文献4:日本特开平10-94883号公报

专利文献5:日本特开平11-33743号公报

然而,在专利文献1和2记载的技术中,因扰动的有无和大小不同,而使适当的焊接条件变化。因此,存在如下问题:在产生了预想以上的板隙、分流时,无法在不发生溅点的条件下确保所希望的熔核直径。

另外,专利文献3和4记载的技术中存在如下问题:为了基于热传导模型(热传导模拟)等来推断熔核的温度,需要进行复杂的计算处理,不仅使焊接控制装置的结构变复杂,而且焊接控制装置自身变高价。

并且,专利文献1~5记载的技术中存在以下问题:针对包括高强度钢板的板组的焊接的接头强度的提高方法,没有作任何讨论。

发明内容

本发明是为了解决上述问题而完成的,其无论有无扰动均能够得到适当的直径的熔核,并且能够提高包括高强度钢板(特别是,拉伸强度为590MPa以上,进一步而言为980MPa以上的钢板)的板组的焊接中的接头强度(以下,也称为高强度钢板的接头强度)。

另外,本发明目的在于提供通过上述的电阻点焊方法使重叠起来的多张金属板接合的焊接构件的制造方法。

为此,发明人等为了实现上述目的而反复进行深入研究,得到以下的见解。

如前述那样,若存在分流、板隙之类的扰动,则即便在与没有扰动的情况相同的条件下进行了基于恒定电流控制的焊接,得到的熔核直径也会变动。

在这一点上,通过预先进行试焊接,对于正式焊接,进行将该试焊接中得到的累积发热量设定为目标值来控制通电量(电流和电极间电压)的所谓的适应控制焊接,从而能够进一步进行考虑到扰动影响的适当的通电,作为其结果,能够与扰动无关地得到恒定的熔核直径。

另外,为了在包括高强度钢板的板组中确保所需要的接头强度,在用于熔核形成的主通电后,进行用于焊接部的热处理的焊后通电较为有效。

但是,若在存在扰动条件下,进行基于适应控制的焊后通电,则存在由于扰动使焊接部的电流密度分布乃至发热形式变化,而没有得到规定的热处理效果这种情况。例如,若在分流的影响显著的状态下进行基于适应控制的焊后通电,则存在由于分流的影响使与电极接触的接触端附近的电流密度过度增加,产生表面溅点,而没有得到规定的热处理效果的情况。

在这一点上,发明人进行更详细的研究,得到以下的见解。

与没有扰动的情况比较,在存在扰动的情况下,需要更严密地设定焊后通电的条件。因此,着眼于构成用于决定适应控制焊接的电流值的重要的指标的参数之一的电极间电压推进研究。

作为其结果,得到以下见解:

·通过适应控制焊接仅实施正式焊接的主通电,并且

·使试焊接中的焊后通电的电极间电压的平均值与主通电的电极间电压的平均值之比(以下,也称为试焊接时的主通电和焊后通电间的电压比)合理化后,通过恒定电流控制进行正式焊接的焊后通电,将得到上述的适当的试焊接时的主通电和焊后通电间的电压比时的试焊接的焊后通电的电流值作为基准设定此时的电流值,由此,有效地抑制上述的表面溅点的产生而得到充分的热处理效果,能够实现初期的目的。

本发明是基于上述的见解,进一步加以研究而完成的。

即,本发明的主旨结构如以下那样。

1.一种电阻点焊方法,将重叠有多张金属板的被焊接材料用一对电极夹持,一边加压一边通电而进行接合,在上述电阻点焊方法中,

进行正式焊接和该正式焊接之前的试焊接,

(a)在上述试焊接中,进行用于形成熔核的主通电和用于焊后热处理的焊后通电,

在上述试焊接的主通电中,

存储根据通过恒定电流控制进行通电而形成适当的熔核的情况下的电极间的电特性计算出的每单位体积的瞬时发热量的时间变化曲线和每单位体积的累积发热量,

在上述试焊接的焊后通电中,

在将上述试焊接中主通电的电极间电压的平均值设为Vtm,将上述试焊接中焊后通电的电极间电压的平均值设为Vtp,将上述试焊接中主通电与焊后通电之间的通电休止时间设为tc时,

在满足

在tc<800ms的情况下:

0.5≤Vtp/Vtm≤2.0

在800ms≤tc<1600ms的情况下:

0.5-0.3×(tc-800)/800≤Vtp/Vtm≤2.0-0.5×(tc-800)/800

在tc≥1600ms的情况下:

0.2≤Vtp/Vtm≤1.5

这样关系的条件下,通过恒定电流控制进行通电,

(b)接着,在上述正式焊接中,进行用于形成熔核的主通电和用于焊后热处理的焊后通电,

在上述正式焊接的主通电中,

进行适应控制焊接,上述适应控制焊接将上述试焊接的主通电中的每单位体积的瞬时发热量的时间变化曲线和每单位体积的累积发热量设定为目标值,并根据该目标值控制通电量,

在上述正式焊接的焊后通电中,

在将上述试焊接的焊后通电的电流值设为Itp,将上述正式焊接的焊后通电的电流值设为Imp时,

在满足0.8×Itp≤Imp≤1.2×Itp这种关系的条件下,进行基于恒定电流控制的通电。

2.在上述1所述的电阻点焊方法中,在上述正式焊接中主通电的适应控制焊接中,在每单位体积的瞬时发热量的时间变化量偏离了设定为上述目标值的每单位体积的瞬时发热量的时间变化曲线的情况下,为了在上述正式焊接中主通电的剩余的通电时间内补偿该偏离量,以使上述正式焊接的主通电中的每单位体积的累积发热量与设定为上述目标值的每单位体积的累积发热量一致的方式控制通电量。

3.在上述1或2所述的电阻点焊方法中,在上述正式焊接的主通电与焊后通电之间分别设定通电休止时间,并且反复进行两次以上上述正式焊接的主通电后的通电休止和焊后通电。

4.一种焊接构件的制造方法,通过上述1~3中任一项所述的电阻点焊方法,使重叠的多张金属板接合。

根据本发明,无论有无扰动均能够稳定地确保恒定的熔核直径,并且即便为包括高强度钢板的板组也能够得到较高的接头强度。

另外,根据本发明,即便在汽车制造等实际作业中连续地焊接依次输送来的被处理材料(按每个焊接位置、每种被处理材料出现扰动的状态变动)的情况下,也能够有效地应对扰动的状态的变动而稳定地确保所希望的熔核直径,作为其结果,在提高作业效率、成品率这点上极为有效。

附图说明

图1是表示试焊接的主通电的通电模式的一个例子的图。

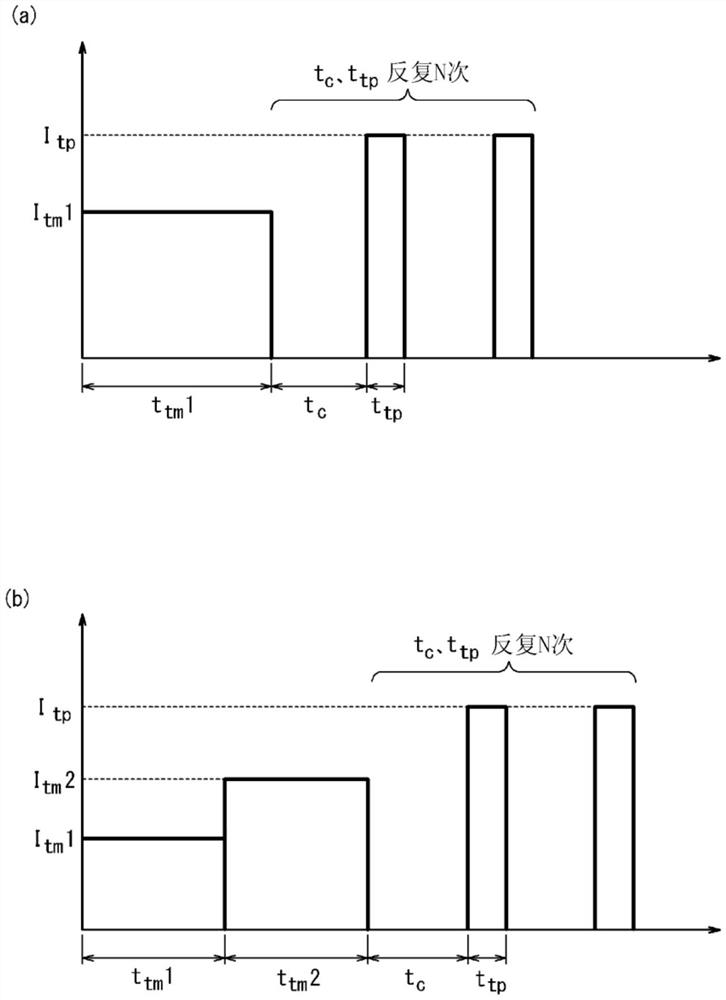

图2是表示试焊接的通电模式的一个例子的图,(a)是主通电为一阶段通电的情况,(b)是主通电为两阶段通电的情况。

图3是表示实施例中使用的L字拉伸试件的图,(a)是两张重叠且没有已打点的情况,(b)是两张重叠且存在已打点的情况。

图4是表示实施例中使用的L字拉伸试件的图,(a)是重叠三张且没有已打点的情况,(b)是重叠三张且存在已打点的情况。

具体实施方式

基于以下的实施方式对本发明进行说明。

本发明的一实施方式是将重叠有多张金属板的被焊接材料用一对电极夹持,一边加压一边通电而进行接合的电阻点焊方法,

进行正式焊接和该正式焊接之前的试焊接,

(a)在上述试焊接中,进行用于形成熔核的主通电和用于焊后热处理的焊后通电,

在上述试焊接的主通电中,

存储根据通过恒定电流控制进行通电而形成适当的熔核的情况下的电极间的电特性计算出的每单位体积的瞬时发热量的时间变化曲线和每单位体积的累积发热量,

在上述试焊接的焊后通电中,

在将上述试焊接中主通电的电极间电压的平均值设为Vtm,将上述试焊接中焊后通电的电极间电压的平均值设为Vtp,将上述试焊接中主通电与焊后通电之间的通电休止时间设为tc时,

在满足

在tc<800ms的情况下:

0.5≤Vtp/Vtm≤2.0

在800ms≤tc<1600ms的情况下:

0.5-0.3×(tc-800)/800≤Vtp/Vtm≤2.0-0.5×(tc-800)/800

在tc≥1600ms的情况下:

0.2≤Vtp/Vtm≤1.5

这种关系的条件下,通过恒定电流控制进行通电,

(b)接着,在上述正式焊接中,进行用于形成熔核的主通电和用于焊后热处理的焊后通电,

在上述正式焊接的主通电中,

进行适应控制焊接,上述适应控制焊接将上述试焊接的主通电中的每单位体积的瞬时发热量的时间变化曲线和每单位体积的累积发热量设定为目标值,并根据该目标值控制通电量,

在上述正式焊接的焊后通电中,

在将上述试焊接的焊后通电的电流值设为Itp,将上述正式焊接的焊后通电的电流值设为Imp时,

在满足0.8×Itp≤Imp≤1.2×Itp这种关系的条件下,进行基于恒定电流控制的通电。

此外,作为可在本发明的一实施方式所涉及的电阻点焊方法中使用的焊接装置,只要具有上下一对电极,且能够在焊接中分别任意地控制加压力和焊接电流即可,加压机构(气缸、伺服马达等)、形式(定置式、机械手焊枪等)、电极形状等没有特别限定。另外,电极间的电特性是指电极间电阻或者电极间电压。

以下,对本发明的一实施方式所涉及的电阻点焊方法的试焊接和正式焊接进行说明。

·试焊接

在试焊接中,分别通过恒定电流控制进行用于形成熔核的主通电和用于焊后热处理的焊后通电。

而且,在试焊接的主通电中,存储根据通过恒定电流控制进行通电而形成适当的熔核的情况下的电极间的电特性计算出的每单位体积的瞬时发热量的时间变化曲线和每单位体积的累积发热量。

此外,试焊接也可以在没有扰动的状态下进行,也可以在存在分流、板隙等扰动的状态(预想有扰动的状态)下进行。

此处,对于试焊接的主通电的通电模式而言,在整个通电中使电流值恒定的通电模式是自不用说的,也可以如图1的(a)、(b)所示,是将通电模式分割为两阶段以上,按每个阶段分别成为恒定的电流值的通电模式。另外,也可以如图1的(c)所示,是在阶段之间设置有冷却时间的两阶段以上的通电模式,也可以是如图1的(d)~(f)所示,是斜坡形式的通电模式。并且,也可以是将它们组合起来的通电模式。

此外,对于恒定电流控制而言,包括在整个通电中使电流值恒定的通电模式是自不必说的,还包括上述的图1的(a)~(f)所示那样的通电模式以及将它们组合起来的通电模式。针对试焊接和正式焊接的焊后通电中进行的恒定电流控制也相同。

另外,在试焊接的焊后通电中,在将主通电的电极间电压的平均值设为Vtm,将焊后通电的电极间电压的平均值设为Vtp,将主通电与焊后通电之间的通电休止时间设为tc时,

在满足

在tc<800ms的情况下:

0.5≤Vtp/Vtm≤2.0

在800ms≤tc<1600ms的情况下:

0.5-0.3×(tc-800)/800≤Vtp/Vtm≤2.0-0.5×(tc-800)/800

在tc≥1600ms的情况下:

0.2≤Vtp/Vtm≤1.5

这种关系的条件下,通过恒定电流控制进行通电较为重要。

即,如前述那样,在后述的正式焊接中,若在存在扰动下进行基于适应控制的焊后通电,则存在由于扰动而使焊接部的电流密度分布乃至发热形式变化,没得到规定的热处理效果这种情况。

在这一点上,通过利用恒定电流控制实施后述的正式焊接的焊后通电,并以在满足上述的关系时得到的试焊接的焊后通电的电流值为基准而设定此时的电流值,从而能够进一步进行考虑到分流等扰动的影响的适当的通电,即,能够在正式焊接的焊后通电中得到适当的发热量,能够得到所希望的热处理效果。另外,不会在产生了分流的情况下使电流值过度增加,因此,能够防止表面溅点的产生。作为其结果,能够有效地抑制上述的表面溅点的产生,并且确保既定程度以上的发热量而得到规定的热处理效果。

但是,在试焊接中主通电和焊后通电间的通电休止时间tc较长的情况下,具体而言,在tc≥800ms的情况下,在通电休止中进行焊接部的冷却。因此,开始焊后通电的时刻的焊接部的温度降低,固有电阻值容易降低,换言之,电极间电压容易降低。

这样,根据tc的值,得到所希望的热处理效果的Vtp/Vtm的范围变化。因此,在试焊接中,以根据tc的值得到所希望的热处理效果的方式控制Vtp/Vtm,具体而言,在满足

在tc<800ms的情况下:

0.5≤Vtp/Vtm≤2.0

在800ms≤tc<1600ms的情况下:

0.5-0.3×(tc-800)/800≤Vtp/Vtm≤2.0-0.5×(tc-800)/800

在tc≥1600ms的情况下:

0.2≤Vtp/Vtm≤1.5这种关系的条件下,通过恒定电流控制进行通电较为重要。

另外,特别是在扰动的影响较大的情况下等,优选满足

在tc<800ms的情况下:

0.7≤Vtp/Vtm≤2.0

在800ms≤tc<1600ms的情况下:

0.7-0.3×(tc-800)/800≤Vtp/Vtm≤2.0-0.5×(tc-800)/800

在tc≥1600ms的情况下:

0.4≤Vtp/Vtm≤1.5这种关系。

此外,试焊接的焊后通电中每单位体积的瞬时发热量的时间变化曲线和每单位体积的累积发热量也可以存储,也可以不存储。

另外,在主通电和焊后通电任一个通电中,均在通电中设置冷却时间的情况下,将除去冷却时间之外的通电中的电极间电压的时间平均值设为电极间电压的平均值。

即,将主通电和焊后通电中电极间电压的时间积分值分别除以(除去通电休止时间之外)主通电和焊后通电中合计的通电时间所得到的值作为主通电和焊后通电的电极间电压的平均值。

并且,试焊接中的主通电的电流值的优选范围因作为被焊接材料的板组不同而变化,但例如,在将TS(拉伸强度):板厚1.2~1.6mm的980MPa级的钢板重叠两张用于板组的情况下,优选试焊接中的主通电的电流值成为3.0~12.0kA的范围。

除此之外,优选试焊接的主通电中的合计的通电时间(除去通电休止时间之外)为60~1000ms。

另外,优选试焊接的每一次的焊后通电的通电时间为20~3000ms。更优选为60~3000ms。

·正式焊接

在上述试焊接之后,进行正式焊接。

在正式焊接的主通电中,进行适应控制焊接,上述适应控制焊接中,将上述试焊接的主通电中存储的每单位体积的瞬时发热量的时间变化曲线和每单位体积的累积发热量设定为目标值,并根据该目标值控制通电量。

在该正式焊接的主通电的适应控制焊接中,例如,在将上述的试焊接的主通电中设定为目标值的每单位体积的瞬时发热量的时间变化曲线和累积发热量作为基准进行焊接,每单位体积的瞬时发热量的时间变化量沿着作为基准的时间变化曲线的情况下,保持原样进行焊接并结束焊接。但是,在每单位体积的瞬时发热量的时间变化量偏离了作为基准的时间变化曲线的情况下,为了在正式焊接的主通电的剩余的通电时间内补偿该偏离量,以使正式焊接的主通电中的每单位体积的累积发热量与作为目标值而设定的每单位体积的累积发热量一致的方式控制通电量。

此外,针对发热量的计算方法没有特别限制,但专利文献5公开其一个例子,本发明也能够采用该方法。基于该方法的每单位体积、每单位时间的发热量q和每单位体积的累积发热量Q的计算要领如以下那样。

将被焊接材料的合计厚度设为t,将被焊接材料的电阻率设为r,将电极间电压设为V,将焊接电流设为I,将电极和被焊接材料接触的面积设为S。在这种情况下,焊接电流在横截面积为S、厚度t的柱状部分通过而产生电阻发热。该柱状部分的每单位体积、每单位时间的发热量q通过下式(1)求出。

q=(V·I)/(S·t)---(1)

另外,该柱状部分的电阻R通过下式(2)求出。

R=(r·t)/S---(2)

若针对S求解(2)式并将其代入(1)式,则发热量q如下式(3)

q=(V·I·R)/(r·t

如根据上述式(3)可知的那样,每单位体积、每单位时间的发热量q能够根据电极间电压V、被焊接物的合计厚度t、被焊接物的电阻率r来计算,不会受到电极和被焊接物接触的面积S的影响。此外,(3)式根据电极间电压V来计算发热量,但也能够根据电极间电流I来计算发热量q,此时也不需要使用电极和被焊接物接触的面积S。而且,若在跨通电期间地累积每单位体积、每单位时间的发热量q,则得到施加于焊接的每单位体积的累积发热量Q。若根据(3)式可知的那样,该每单位体积的累积发热量Q也能够不使用电极和被焊接材料接触的面积S来计算。

根据以上内容,对通过专利文献5记载的方法计算累积发热量Q的情况进行了说明,但也可以使用其他计算式是不言而喻的。

另外,正式焊接的焊后通电通过恒定电流控制进行焊接。而且,此时,在将试焊接的焊后通电的电流值设为Itp,将正式焊接的焊后通电的电流值设为Imp时,针对它们满足下式

0.8×Itp≤Imp≤1.2×Itp

这种关系较为重要。

即,如前述那样,在正式焊接中,若在存在扰动下进行基于适应控制焊接的焊后通电,则由于扰动使焊接部的电流密度分布乃至发热形式变化,存在没得到规定的热处理效果的情况。

在这一点上,以满足在tc<800ms的情况下0.5≤Vtp/Vtm≤2.0这一关系且满足在tc≥800ms的情况下0.2≤Vtp/Vtm≤1.5这一关系时的试焊接的焊后通电的电流值Itp作为基准,以规定的电流值通过恒定电流控制实施正式焊接的焊后通电,具体而言,通过使正式焊接的焊后通电的电流值Imp成为Itp的0.8~1.2倍的范围并进行基于恒定电流控制的通电,从而有效地抑制上述的表面溅点的产生,并且确保恒定以上的发热量而得到规定的热处理效果。

因为,在满足0.8×Itp≤Imp≤1.2×Itp这种关系的条件下,通过恒定电流控制进行正式焊接的焊后通电较为重要。

优选为0.9×Itp≤Imp≤1.1×Itp的范围。

另外,试焊接和正式焊接也可以在主通电和焊后通电之间设定通电休止时间。通电休止时间优选为20~3000ms。

并且,如图2的(a)和(b)所示,试焊接和正式焊接也可以反复进行两次以上主通电后的通电休止和焊后通电。由此,更有效地得到规定的热处理效果。即,假设即便在第一次的焊后通电成为过度发热而产生了再熔融,也在第二次的焊后通电中进行热处理,得到提高接头强度的效果。反复次数的上限特别限定,但为10次左右。另外,也可以按每次将通电时间、通电休止时间、电流值分别设定为不同的值。

此处,试焊接的焊后通电的电流值Itp和正式焊接的焊后通电的电流值Imp成为将该焊后通电的电流的时间积分值除以(除去通电休止时间之外)焊后通电的合计的通电时间所得到的值。

另外,针对除上述条件以外的正式焊接的条件,基本上与试焊接的条件相同即可。

此外,针对使用的被焊接材料、板组没有特别限制,也能够在从软钢到超高张力钢板这样具有各种强度的钢板和镀敷钢板中应用。另外,也能够在重叠了三张以上钢板的板组中应用,但板组中的一张以上钢板拉伸强度为590MPa以上较为有效。

另外,对于试焊接和正式焊接而言,通电中的加压力也可以恒定,也可以适当地变化。加压力的优选范围因作为被焊接材料的板组不同而变化,例如在将TS(拉伸强度):板厚1.2~1.6mm的980MPa级的钢板重叠两张用于板组的情况下,优选加压力为1.5~10.0kN的范围。

而且,通过将使用上述的电阻点焊方法重叠的多张金属板接合,有效地应对扰动的状态的变动而稳定地确保所希望的熔核直径,并且制造各种高强度的焊接构件,特别是汽车部件等焊接构件。

实施例

以下,对根据本发明的一实施方式的实施例进行说明,但实施例的条件是为了确认本发明的可实施性和效果而采用的一个条件例,本发明不限定于该一个条件例。本发明只要不脱离本发明的主旨且实现本发明的目的,则可采用各种条件。

针对表1所示的重叠两张或者重叠三张金属板的板组,在表2所示的条件下进行试焊接,接着,针对相同的板组,在表3所示的条件下进行正式焊接,制成焊接接头(L字拉伸试件)。

试焊接的通电模式如图2所示。图2的(a)是主通电为一阶段通电的情况,图2的(b)是主通电为两阶段通电的情况。

此处,如图3的(a)、图4的(a)所示,试焊接在无扰动的状态下进行,如图3的(b)、图4的(b)所示,正式焊接在与试焊接相同的无扰动的状态下和存在扰动的状态下进行。

图3的(a)是在重叠两张、无已打点的状态,图3的(b)是在重叠两张、存在已打点的状态,已打点与焊接点之间的打点间隔L(中心间距离)进行各种变化。

另外,图4的(a)是在重叠三张、无已打点的状态,图4的(b)是在重叠三张、存在已打点的状态。

此外,表2的试焊接条件和表3的正式焊接条件的“焊后通电的通电时间”是每一次的焊后通电的通电时间。另外,表2的试焊接条件和表3的正式焊接条件的通电休止时间、焊后通电的电流值和焊后通电的通电时间在焊后通电的所有各次中相同。

并且,针对在表3的正式焊接条件的“主通电的控制方式”且记载为“恒定电流控制”的情况,进行了与试焊接相同的条件的恒定电流控制。

此外,在存在已打点的状态下进行了正式焊接的情况下,从L字拉伸试件切除了已打点部分后,进行了后述的拉伸试验。

另外,焊接机使用逆变直流电阻点焊机,电极使用DR形末端直径6mm的铬铜电极。

使用得到的L字拉伸试件,在拉伸速度(长边方向):10mm/min的条件下进行拉伸试验,测定出接头强度(LTS:L字拉伸强度)。而且,根据焊接时有无溅点和接头强度,以以下三个层次进行了评价。

·A:无论打点间隔L如何,LTS均为2.0kN以上,并且全部无溅点。

·B:无已打点或者打点间隔L≥10mm且LTS为2.0kN以上,打点间隔L<10mm且LTS不足2.0kN,并且全部无溅点。

·F:无已打点或者打点间隔L≥10mm且LTS不足2.0kN,或者有溅点。

表1

表2

表3

A:无论打点间隔如何,LTS均为2.0kN以上并且没有溅点

B:无已打点或打点间隔≥10mm且LTS为2.0kN以上,打点间隔<10mm且LTS不足2.0kN并且无溅点

F:无已打点或打点间隔≥10mm且LTS不足2.0kN或者有溅点

如表3所示那样,在发明例中,评价均为A或者B中一者。特别是在反复进行了两次以上主通电后的通电休止和焊后通电的条件下,评价全部为A。

相对于此,不满足适当条件的比较例中评价均为F,无法得到充分的接头强度。

- 电阻点焊部和电阻点焊方法、以及电阻点焊接头和电阻点焊接头的制造方法

- 电阻点焊方法及焊接构件的制造方法