一种镁基非晶纳米晶合金的制备方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于镁基非晶合金材料科学领域,具体涉及一种镁基非晶纳米晶合金的制备方法。

背景技术

金属玻璃作为一种新材料,拥有良好的耐腐蚀、力学、物理和化学性能,并且在电磁方面也有优异的性能。而且具有高强度,高硬度、高断裂韧性,低弹性模量、高耐磨性等机械性能。所以相较于晶态金属材料,它有特殊的应用领域,而且为非晶态到晶态转变的新材料的设计与凝聚态物理学提供了新的方向。

近些年来,在块体金属玻璃的理论研究得到巨大发展的同时,许多新的非晶合金体系也被研发出来,Mg基大块金属玻璃便是其中备受关注的材料之一。

镁在元素周期表之中位列第3周期第IIA族,密度为1.74g/cm3。它具有高比强度、高比刚度、优异的铸造性能、阻尼减震和良好的散热性,具有十分高的研究和发展价值。

但是,Mg合金强度不高却影响了其在各方面的应用,合金元素的加入也无法十分明显的提高材料的强度。加入Si、Mn等元素的MgZn6Al3合金在时效处理后,抗拉强度也不过400MPa。因此,快速凝固制备镁基非晶合金以结合金属玻璃和镁合金的优异性能,制备高性能新材料成为了一个备受关注的新方法。目前,有实验表明在非晶材料内引入纳米晶可以提高非晶材料的力学性能,但是热处理时间的不同会造成力学性能明显的不同,因此确定最优的非晶材料热处理工艺是制备优良力学性能纳米晶非晶合金的重点。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供一种镁基非晶纳米晶合金的制备方法;该制备方法用于解决如何通过合适的热处理使镁基非晶合金变成纳米晶非晶合金,并提高其力学性能。为达到上述目的,本发明采用以下技术方案予以实现:

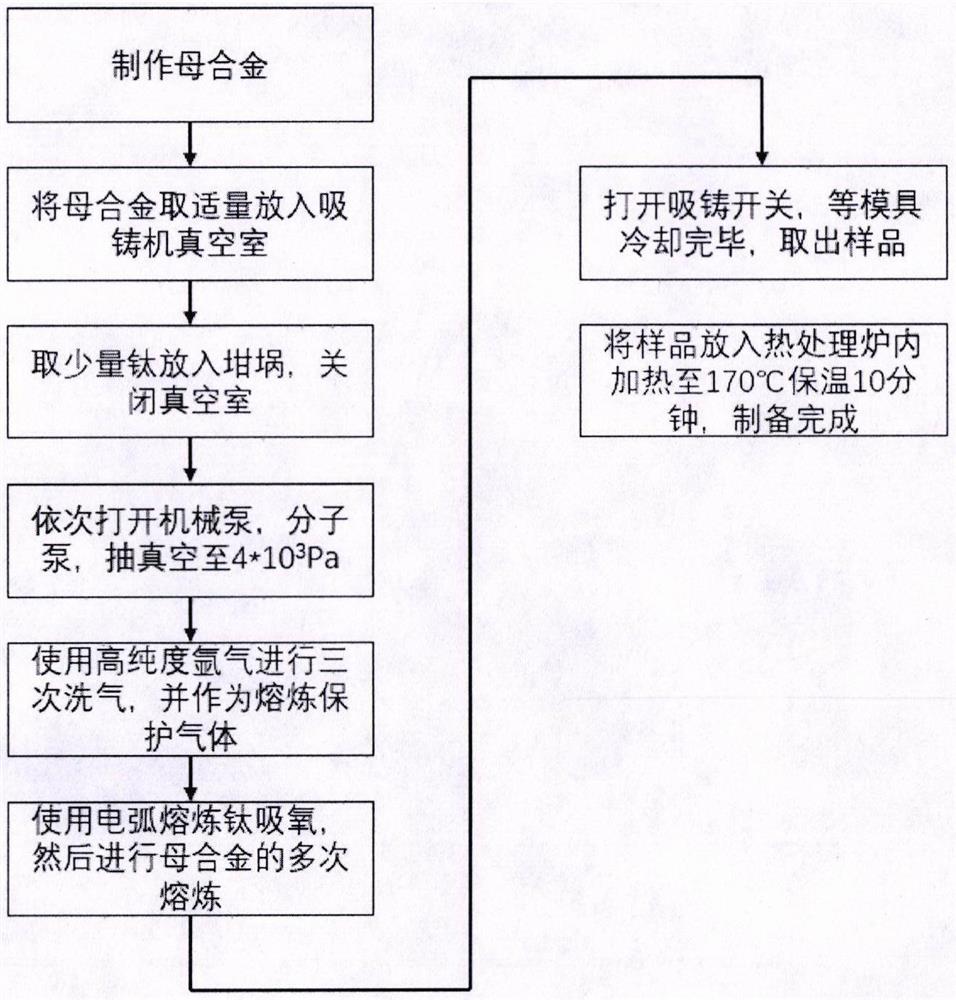

一种镁基非晶纳米晶合金的制备方法,包括以下步骤:

步骤1,将原子百分比换算为质量百分比,将Mg锭、Mg-Y中间合金、Cu-Y中间合金利用角磨机打磨去掉表面的氧化皮以及表面杂质,利用电子秤将原料按照配比称重。

步骤2,将预热好的坩埚放入坩埚炉中升温,向坩埚中持续通入氩气,放入Mg锭,Mg-Y中间合金和Cu-Y中间合金块。

步骤3,合金全部熔化后,持续升高熔液的温度,进行搅拌并扒渣而后进行浇铸。

步骤4,将所得母合金置于熔化室内铜坩埚之上,打开机械真空泵抽低真空,之后开启分子泵抽高真空。

步骤5,将高纯氩气充入炉腔内,打开电焊机,以电弧熔化母合金锭,保持几秒。

步骤6,按下吸铸开关,熔体状态的母合金在极短时间内被吸入处于水冷状态下的铜模具内冷却成型,形成块体金属玻璃。

步骤7,对所制备的铸态材料进行了热处理。

本发明的进一步改进在于:

优选的,步骤1中,Mg-Y中间合金、Cu-Y中间合金选用Mg

步骤1中,Mg锭、Mg-Y中间合金、Cu-Y中间合金的纯度为99.9%。

优选的,步骤3中,需要等坩埚内的温度升至500℃时才可以充入氩气。

步骤3中,应先放入Mg锭,待Mg锭熔化后加入Mg-Y中间合金和Cu-Y中间合金块。

优选的,步骤4中,先打开机械真空泵抽低真空,使熔炼炉内部气压降至3Pa以下,之后开启分子泵抽高真空,使熔炼炉内部气压降至4×10-3Pa以下。

优选的,步骤5中,在充入高纯度氩气之前应该先用氩气充入炉腔内清洗三次。

优选的,步骤6中,打开电焊机后应先熔炼一定质量的纯金属Ti,保持熔化状态一段时间。

优选的,步骤7中,选用小型坩埚装满石墨粉,放入热处理炉内加热至170℃保温10分钟,将指定样品放入坩埚中,覆盖石墨粉,压实,以隔绝空气,防止氧化。将样品保温一段时间,取出得到热处理后的样品。

一种镁基非晶纳米晶合金的制备方法得到的镁基复合材料。

与现有技术相比,本发明具有以下有益效果:

本发明公开了一种镁基非晶纳米晶合金的制备方法,该制备方法首先通过对镁锭以及Mg-Y中间合金和Cu-Y中间合金块进行熔化铸造,接着将按元素配比铸好的Mg基合金放入氩气环境下内进行高温熔炼,通过吸铸处理,将Mg基合金变成Mg基非晶合金。最后通过热处理使Mg基非晶合金内部形成纳米晶,得到力学性能优良的Mg基非晶纳米晶合金。相比较传统的方法,该制备方法操作简单,易于实现。

进一步的,因为Mg基合金为活泼金属,在铸造前应先用角膜机打磨去掉表面氧化我及杂志。

进一步的,限制了铸造时的加工环境,先将温度升高到500℃,再通入氩气以排出坩埚中的空气,这样可以防止铸造时金属与空气中的氧气发生反应。

进一步的,限制了铸造材料的放入顺序,先放入Mg锭,待Mg锭熔化后加入Mg-Y中间合金和Cu-Y中间合金块,这样可以使材料的烧损降到最低。

进一步的,由于分子泵不能在气压大的情况下工作,所以先将机械泵运转,使熔炉内气压降至3Pa以下,之后开启分子泵抽高真空,使熔炼炉内部气压降至4×10-3Pa以下。

进一步的,为了使熔炉内的氧气分子全部消耗,在熔炼前先打开电焊机,以电弧熔炼一定质量的纯金属Ti,保持熔化状态一段时间。

进一步的,由于通过DSC分析得知材料在170℃以及更高的温度下进行热处理产生了一个大规模的晶化现象,所以选定热处理温度为170℃。

进一步的,为了防止材料纳米晶生成过多或过少,造成力学性能达不到最优,所以在热处理时间上做了四组实验最终确定当热处理时间为10min时,Mg基非晶纳米晶合金的力学性能最优。

附图说明

图1为本发明制备镁基非晶纳米晶合金的方法流程图。

图2为本发明镁基非晶合金样品DSC曲线。

图3为本发明多种热处理非晶态样品的DSC曲线。

图4为本发明三种热处理态样品的XRD谱线。

图5为本发明铸态与热处理态样品的室温压缩应力-应变曲线。

图6为本发明铸态与热处理态样品四种非晶态合金材料的压缩断口SEM图片,图(a)为未经过热处理的压缩断口SEM图片,图(b)为热处理5min后的压缩断口SEM图片,图(c)为热处理10min后的压缩断口SEM图片,图(d)为热处理15min后的压缩断口SEM图片。

具体实施方式

下面结合附图和具体实施例对本发明做进一步详细描述;本发明公开了一种纳米金刚石提高镁基复合材料导热性能的方法,该方法具体包括以下步骤:

步骤1,将原子百分比换算为质量百分比,将Mg锭,Mg-Y中间合金用、Cu-Y中间合金利用角磨机打磨去掉表面的氧化皮以及表面杂质,利用电子秤将原料按照配比称重。

步骤2,将浇注模具、熔炼使用的坩埚、搅拌棒以及测量温度计清理干净,在坩埚和模具内部涂抹一层滑石粉溶液,搅拌棒和温度计表面涂抹一层滑石粉溶液,并连同原料一起放入烘箱内,进行烘干和原料的预热。

步骤3,将预热好的坩埚放入坩埚炉中升温,待坩埚内的温度升至500℃时,向坩埚中持续通入氩气以排出坩埚内部的空气,放入Mg锭,待Mg锭熔化后加入Mg-Y中间合金和Cu-Y中间合金块,使材料的烧损降到最低。

步骤4,合金全部熔化后,持续升高熔液的温度,进行搅拌并扒渣而后进行浇铸。

步骤5,将所得母合金置于熔化室内铜坩埚之上,打开机械真空泵抽低真空,使熔炼炉内部气压降至3Pa以下,之后开启分子泵抽高真空,使熔炼炉内部气压降至4×10-3Pa以下。

步骤6,将高纯氩气充入炉腔内,进行洗气三次,而后将高纯氩气保护气充入。

步骤7,打开电焊机,以电弧熔炼一定质量的纯金属Ti,保持熔化状态一段时间,以吸收熔炼室内多余的氧气分子。

步骤8,以电弧熔化母合金锭,保持几秒,按下吸铸开关,在模具和腔体内部氩气气压差的作用下,熔体状态的母合金在极短时间内被吸入处于水冷状态下的铜模具内冷却成型,形成块体金属玻璃。

步骤9,对所制备的铸态材料进行了热处理。选用小型坩埚装满石墨粉,放入热处理炉内加热至170℃保温10min,将指定样品放入坩埚中,覆盖石墨粉,压实,以隔绝空气,防止氧化。将样品保温一段时间,取出得到热处理后的样品。

本发明中镁基非晶纳米晶力学性能测试方法为:

本发明通过对材料的DSC、XRD分析测试,选定了170℃作为热处理温度。为了研究热处理对于金属玻璃室温压缩性能的影响,选择了0min、5min、10min和15min四种热处理时间进行热处理,之后对四种热处理后的材料进行了室温压缩实验。并对四种非晶态合金材料进行压缩断口SEM分析。对比图片数据,在170℃热处理10分钟后的非晶态材料压缩断口形貌,可以明显看到更多的剪切带,且在上面可以看到许多析出相,这些析出相阻止了裂纹的扩展,吸收了部分剪切带所传递的能量,使得剪切带变得更为细小和增多,从而阻碍主剪切带的扩展,进而阻碍剪切局域化而产生的灾难性失效,大幅度提高了强度。

以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种镁基非晶纳米晶合金的制备方法

- 一种具有抗菌作用的锆基块体非晶/纳米晶合金及其制备方法