一种适用于金属内衬复合材料气瓶的最优自紧压力确定方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于高压气瓶制造技术领域,涉及一种适用于金属内衬复合材料气瓶的最优自紧压力确定方法。

背景技术

当前,铝内胆纤维全缠绕复合材料气瓶正广泛应用于航空航天、压力容器、新能源汽车等高新技术领域。因为铝内胆和碳纤维缠绕层的材料力学性能的不同,在相同的应变状态下,即使铝内胆已经进入塑性状态发生屈服现象,碳纤维还处于弹性低应力状态。为了解决这一问题,可以在施加工作压力前对气瓶进行自紧处理。自紧处理就是在气瓶使用前对其内部施加一个高于工作压力的自紧压力,以使金属内衬产生塑性变形,而纤维缠绕层仍处于其弹性变形状态。在压力卸载后,金属内衬因有残余变形不能恢复原来尺寸,从而在内胆上产生了一定的压应力(预应力),而纤维缠绕层由于受到金属内衬残余变形的阻碍而处于拉伸状态,具有一定的拉应力。在工作压力下,气瓶承受内压作用所产生的应力与预应力相叠加,使得金属内衬的应力沿壁厚分布趋于均匀,从而提高了金属内衬的弹性承载能力和安全寿命。

中国专利CN 106909708 A确定铝内胆纤维全缠绕复合材料气瓶最佳自紧压力的方法,特别涉及一种确定铝内胆纤维全缠绕复合材料气瓶最佳自紧压力的有限元方法。专利CN 106909708 A确定铝内胆纤维全缠绕复合材料气瓶最佳自紧压力的方法中,没有考虑疲劳寿命对自紧压力的影响。

而疲劳失效是气瓶使用过程中的一个主要失效因素,本发明在考虑疲劳寿命的基础上,提出了一种适用于金属内衬复合材料气瓶的最优自紧压力确定方法。

发明内容

针对现有技术存在的问题,本发明提供一种适用于金属内衬复合材料气瓶的最优自紧压力确定方法,能够解决现有技术中存在的下述问题:疲劳失效是气瓶失效的主要形式之一,但现有的自紧压力确定方法仅考虑了极限强度,会导致该自紧压力并不是最优解。本发明同时考虑气瓶的极限强度和疲劳强度,进行了不同自紧条件下的低温气瓶有限元分析。对比分析了不同自紧条件下的计算结果,最终确定了低温气瓶的最优自紧压力。

为了达到上述目的,本发明采用的技术方案为:

一种适用于金属内衬复合材料气瓶的最优自紧压力确定方法,包括以下步骤:

第一步,确定待分析气瓶的尺寸、铺层和材料属性,建立复合材料气瓶有限元模型,纤维缠绕层在直筒段采用等厚度建模,在封头段采用变厚度建模;其中,纤维缠绕层封头段处变厚度t

式中:r为封头该点到中轴线的距离,r

第二步,选取气瓶自紧条件

气瓶自紧压力的选择范围为1.3~1.5倍的工作压力。在该范围内,可任意设定气瓶常温自紧压力a

第三步,使用ANSYS有限元软件实现对气瓶自紧的模拟。首先施加常温自紧力a

第四步,通过ANSYS有限元软件,计算不同自紧条件(如第二步所述)下的极限强度和疲劳寿命;

(1)极限强度求解,流程图如图3所示。

极限强度求解采用复合材料结构渐进失效分析,渐进失效分析包括应力分析和失效分析;

计算使用ANSYS线性静力求解器,其他求解控制选项均按照ANSYS默认选项设置。施加初始载荷P

如果气瓶没有失效,进行应力分析。应用失效准则对单元进行检查,检查结构中是否有单元产生破坏。采用Tsai-Wu准则判断气瓶复合材料基体开裂,采用最大应力准则判断纤维断裂。

所述的Tsai-Wu准则:

式中:X、Y、S分别为轴向强度、横向强度和剪切强度;上标t表示拉伸,c表示压缩;σ、τ为正应力和剪应力,下标1表示纤维方向,下标2表示面内基体方向,下标3表示面外基体方向,σ

X、Y、S为可查材料属性,σ、τ为有限元计算结果。当将计算的σ、τ带入公式(1),左边大于等于1的时候,基于Tsai-Wu准则认为发生基体开裂。

所述的最大应力准则:

σ

其中X分别为纤维的拉伸强度。σ

σ

当结构出现初始损伤后,结构不会马上失效,而是仍然具有一定的承载能力,但是结构的刚度出现了一定程度的退化,需要对失效单元进行刚度折减。对于已判断失效的单元,采用Camanho刚度退化准则进行刚度折减。单一的组分材料失效时折减的宏观材料刚度可以表示为:

式中,w

如果有单元发生破坏,对失效单元采取刚度折减后,在相同载荷下重新进行应力分析;如果没有单元发生破坏,增加1个载荷增量△P,重复上述过程直至气瓶整体失效。

(2)气瓶铝合金内衬的疲劳寿命计算采用Manson-Coffin公式:

式中:ε

其中,ε

第五步,确定最优自紧压力。

首先根据美国DOT CFFC设计准则,经自紧处理后的气瓶应满足:

(1)在零压力下,内衬的最大压应力必须在其材料屈服极限的60%~95%之间;

(2)在工作压力下,内衬的最大拉应力应小于其材料屈服极限的60%。

筛选满足上述设计准则的自紧条件,再对比分析不同自紧条件下气瓶的极限强度和疲劳寿命,选择疲劳寿命和极限强度均表现优异的结果为综合最优自紧压力。

与现有技术相比,本发明的有益效果为:

(1)现有专利在确定最优自紧压力的时候只考虑了极限强度的影响,本发明在考虑了强度和疲劳寿命的前提下,提供了气瓶自紧压力的计算方法。其重要性与必要性在于,疲劳失效是气瓶的最主要失效模式,不考虑疲劳寿命的结果并不可信。

(2)复合材料各向异性强,失效形式多且相互联系。本专利采用了渐进失效分析考虑了复合材料的累计损伤,相比现有专利技术,本专利采用了退化准则(公式3)考虑了各种失效模式对复合材料刚度的影响,可以准确地计算气瓶的极限强度和疲劳寿命,在此基础上选取的自紧压力为最优自紧压力。

附图说明

图1为本发明的1/8几何模型图

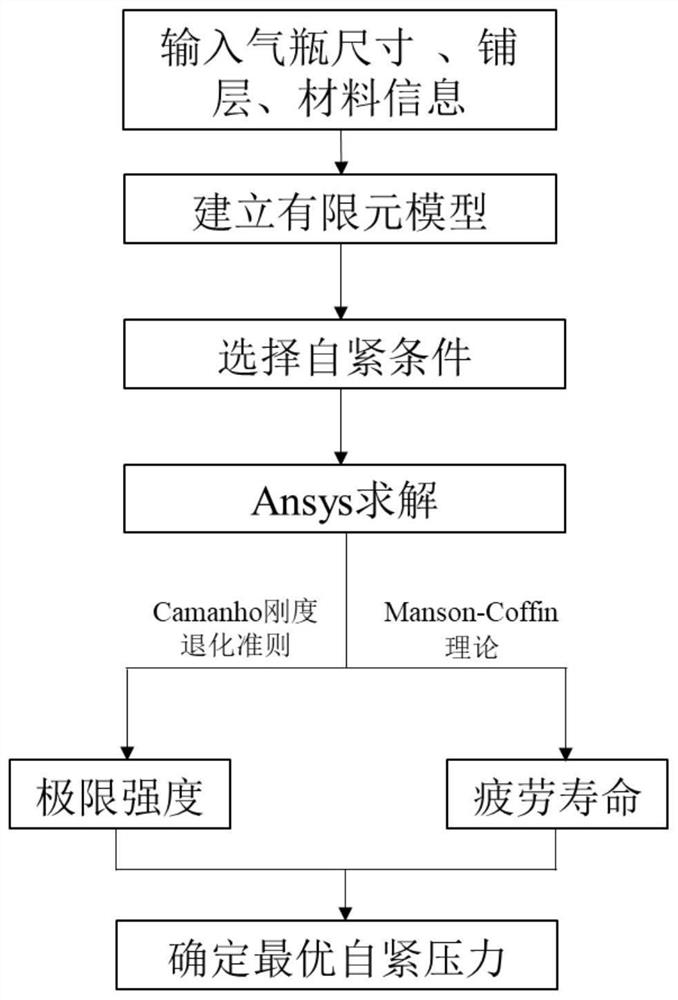

图2为本发明的流程图。

图3为渐进失效分析流程图。

具体实施方式

以下结合具体实施例,对本发明作进一步说明。

一种适用于金属内衬复合材料气瓶的最优自紧压力确定方法,流程图见图1所示,包括以下步骤:

第一步,确定气瓶尺寸、铺层和材料属性,建立复合材料气瓶有限元模型。纤维缠绕层在直筒段采用等厚度建模,在封头段采用变厚度建模;

其中纤维缠绕层封头段处变厚度t

式中:r为封头该点到中轴线的距离,r

第二步,选取气瓶自紧条件。

气瓶自紧压力的选择范围为1.3~1.5倍的工作压力。在该范围内,可任意设定气瓶常温自紧压力a

第三步,用ANSYS有限元软件实现对气瓶自紧的模拟。

首先施加常温自紧力a

第四步,

通过ANSYS有限元软件分别计算出气瓶常温和低温条件下,不同自紧压力下的极限强度和疲劳寿命;

(1)极限强度求解,极限强度求解采用复合材料结构渐进失效分析,渐进失效分析包括应力分析和失效分析;

计算使用ANSYS线性静力求解器,其他求解控制选项均按照ANSYS默认选项设置。施加初始载荷P

如果气瓶没有失效,进行应力分析。应用失效准则对单元进行检查,检查结构中是否有单元产生破坏。采用Tsai-Wu准则判断气瓶基体开裂,采用最大应力准则判断纤维断裂。

所述的Tsai-Wu准则:

式中:X、Y、S分别为轴向强度、横向强度和剪切强度;上标t表示拉伸,c表示压缩;σ、τ为正应力和剪应力,下标1表示纤维方向,下标2表示面内基体方向,下标3表示面外基体方向,σ

X、Y、S为可查材料属性,σ、τ为有限元计算结果。当将计算的σ、τ带入公式(1),左边大于等于1的时候,基于Tsai-Wu准则认为发生基体开裂。

所述的最大应力准则:

σ

其中X分别为纤维的拉伸强度。σ

σ

当结构出现初始损伤后,结构不会马上失效,而是仍然具有一定的承载能力,但是结构的刚度出现了一定程度的退化,需要对失效单元进行刚度折减。根据失效准则检查结构中是否有单元发生破坏,对于已判断失效的单元,采用Camanho刚度退化准则进行刚度折减。单一的组分材料失效时折减的宏观材料刚度可以表示为:

式中,w

基体拉伸或剪切开裂:

E

纤维拉伸断裂:

E

基体拉伸或剪切开裂和纤维拉伸断裂均发生:

E

式中,E

下标1表示纤维方向,下标2表示面内基体方向,下标3表示面外基体方向。

如果有单元发生破坏,对失效单元采取刚度折减后,在相同载荷下重新进行应力分析;如果没有单元发生破坏,增加1个载荷增量△P,重复上述过程直至气瓶整体失效。

(2)气瓶铝合金内衬的疲劳寿命计算采用Manson-Coffin公式:

式中:ε

其中,ε

第五步,确定最优自紧压力。

首先根据美国DOT CFFC设计准则,经自紧处理后的气瓶应满足:

(1)在零压力下,内衬的最大压应力必须在其材料屈服极限的60%~95%之间;

(2)在工作压力下,内衬的最大拉应力应小于其材料屈服极限的60%。

筛选出满足上述设计准则的自紧条件,对比分析不同自紧条件下气瓶的极限强度和疲劳寿命,选择疲劳寿命和极限强度均表现优异的结果为综合最优自紧压力。

以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

- 一种适用于金属内衬复合材料气瓶的最优自紧压力确定方法

- 一种CO2系统最优排气压力特征变量的确定方法