一种基于离散元法的半自磨机衬板形状优化方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及一种基于离散元法的半自磨机衬板形状优化方法,属于矿物加工设备技术领域。

背景技术

半自磨机衬板的作用包括两个方面,一是保护磨机筒体不受矿石及钢球直接冲击,二是衬板上凸起的提升条将磨矿介质及物料连续提升后, 使之抛落或泻落, 实现对物料的破碎和研磨作用。

据伊朗Sar Cheshmeh选矿厂统计,衬板更换时间占整个停机时间的13%,半自磨机筒体衬板使用寿命的影响因素有很多, 除了矿石的力学性质、钢球介质特性外,半自磨机衬板形状的改变会影响半自磨机内介质及物料的运动状态,使衬板发生冲击断裂,进而影响半自磨机衬板使用寿命。

国内外针对半自磨机衬板的形状设计作了大量的研究,取得了不少进展,除了综合考虑衬板材料硬度、韧性、研磨体的种类和球的介质制度及充填率等合理性因素外,还要考虑衬板的结构。但是,目前国内外对磨球的运动状态研究比较多,而衬板结构对磨球运动状态、能量损失的影响研究较少。同时,目前选厂使用的部分衬板形状存在完全是凭经验设计的,没有经过合理、严谨的理论原理设计,因而衬板在使用时很难获得较好的使用时间及磨矿效果。因此,需要可靠的理论方式对设备内部颗粒的运动状态进行描述,解释磨机内部的磨矿机理及衬板形状参数优化的问题。

1971年美国学者CundallP. A.教授首次提出一种颗粒离散元(Discrete ElementMethod,DEM)的分析方法,目前国内外的很多学者将EDEM应用于采岩和土木等工程应用领域,该方法认为系统是由离散的个体组成的,个体之间存在接触与脱离,存在相互运动、接触力与能量的联系,当接触时触点会产生接触力和力矩,这些力的大小可以通过接触力学的模型来求出,单元体的运动规律可以通过牛顿第二定律解出。磨矿是非连续体力学问题,磨矿工况复杂多变,欲通过工业实验方法研究不同衬板形状下的载荷运动状态不仅过程繁琐,而且很难获得理想的结果,该方法可用于求解磨矿非连续过程等问题。

离散元法以离散体的力学理论,进而描述离散体的运动,是分析离散体数目较多的粒子流的理想方法。同时,离散元法可以对碰撞能量损失、碰撞概率及磨机内部颗粒运动状态结果进行分析,可以解决虽然磨机内颗粒运动复杂,但是无法从理论上获取设备内部颗粒的运动状态的情况,实现了可视化的仿真分析,获得了现实条件下难以测取的实验参数,为提升半自磨机衬板使用时间提供优化方案。

发明内容

针对目前半自磨机衬板形状优化可视化的理论方式,在基于离散元模拟方法的基础上,进行衬板形状优化,能够更准确的模拟实际磨矿过程;有效反映实际矿石力学特性、介质特性及衬板特征,减少现有模拟试验工作量,有效的减少成本和时间,弥补传统工业试验验证优化方案的不足,提高结果的准确度。本发明通过以下技术方案实现。

一种基于离散元法的半自磨机衬板形状优化方法,其具体包括以下步骤:

(1)对进入半自磨机内的待磨碎矿石的物理力学性能、钢球介质材料特性、半自磨机筒体衬板的材料特性和结构特性的特征参数多点试样采集及参数测量;

(2)建立不规则矿石模型、介质颗粒模型,建立离散元仿真接触模型;

(3)在Solidworks软件中建立半自磨机筒体三维实体模型,将半自磨机筒体三维实体模型转化为.sat格式文件导入EDEM离散元软件中,建立离散元仿真模型;

(4)采用离散元仿真模型进行不同半自磨机衬板形状模拟仿真实验,获得半自磨机载荷在不同衬板形状条件下碰撞能量损失、碰撞概率及运动情况;

(5)根据所述不同衬板形状条件下碰撞能量损失、碰撞概率及介质运动状态情况,确定半自磨机衬板适宜形状参数。

所述步骤(1)中钢球介质材料特性参数包括:冲击韧性、硬度。

所述步骤(1)中半自磨机筒体衬板的材料特性参数包括:材料成分及含量、伸长率、屈服强度、拉伸强度、冲击韧性、衬板使用面及背面的硬度。

所述步骤(1)中半自磨机筒体衬板的结构特性参数包括:衬板相邻提升条间距、衬板提升条面角。

本发明的有益效果是:借助于离散元软件的分析,研究者在控制多参数多变量的情况下开展模拟仿真试验,实现了可视化的仿真分析,确定不同半自磨机衬板形状下介质运动状态的情况,获得磨矿过程能量损失及磨机内部颗粒碰撞频率等众多现实条件下难以测取的实验参数,为使半自磨机衬板使用寿命能达到最优提供数据支撑和理论参考,具有极高的实际应用价值。

本发明在保证磨矿载荷抛落轨迹的准确性与合理性的同时,避免钢球对筒体衬板的冲击,减少能耗损失,延长衬板使用寿命,为半自磨机衬板形状优化及离散元仿真在工业领域的大规模应用提供了有效的技术手段。

附图说明

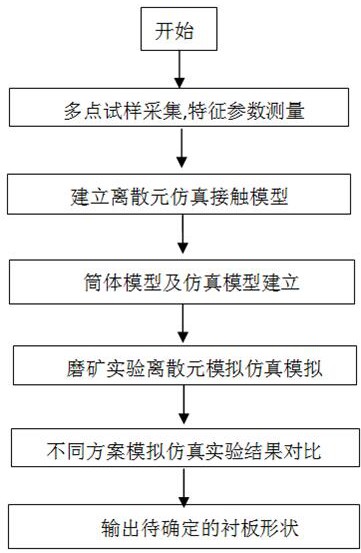

图1是本发明基于离散元法的半自磨机衬板形状优化方法流程图。

具体实施方式

下面结合附图和具体实施方式,对本发明作进一步说明。

实施例1

如图1所示,该基于离散元法的半自磨机衬板形状优化方法,其具体包括以下步骤:

(1)在各采矿点选取6块长、宽、高均约为200 mm的标准规则矿块试样,测定矿石力学性能,包括矿石硬度系数(7.93)、矿石弹性模量(3.11×10

用多个规则的几何体合成一个不规则几何体,各规则球体比例根据粒度组成确定。在半自磨机给矿处取样1吨,测定矿石颗粒粒度组成为250mm(11.09%)、200mm(8.83 %)、150mm(10.34 %)、100mm(7.36%)、80mm(12.71 %)、45mm(6.47%)、和25mm(43.20%)。

钢球介质尺寸为120mm及150mm,钢球材料特性参数中冲击韧性介于4.2~4.4 Ak/J,平均硬度(HRC)为37.4。

半自磨机筒体衬板的材料特性参数包括:衬板成分及含量 C(0.71%)、Si(0.77)、Mn(18.73%)、P(0.037%)、S(0.10%)、Cr(2.12%)、Ni(0.020%)、Cu(0.026%)、Ti(0.129%)、V(0.322%)、Nb(0.186%)、Mo(0.811%),

伸长率1.5%、屈服强度631.3MPa、拉伸强度691.0MPa、冲击韧性59.5Ak/J、衬板使用面硬度(HRC)50.5,背面硬度(HRC)22.8。

衬板相邻提升条间距、提升条面角设置参考目前选厂使用情况,目前应用衬板形状参数为提升条间距240mm、两侧提升条面角均为90°、优化衬板形状参数为提升条间距560mm、提升条面角一侧90°另一侧45°。

(2)根据矿石粒度组成测定结果,组成不规则矿石颗粒几何体,根据介质材料特性及粒度确定介质颗粒模型,确定混合填充率为35%(钢球充填率11%,矿石充填率24%,其他颗粒模型参数见表1,建立离散元仿真接触模型。

表1 颗粒模型参数

(3)首先利用三维建模软件Solidworks中建立半自磨机筒体衬板三维实体模型,半自磨机筒体直径5.5m、筒体长度1.8m,截取磨机0.30m长度进行模拟,仿真的过程中不计流体对仿真试验研究的影响,设置半自磨机转速率为75%。为了使磨机内颗粒(磨矿介质与矿石颗粒)的运动情况更加接近真实磨机,将半自磨机筒体三维实体模型转化.sat格式文件导入EDEM离散元软件中,建立系列离散元仿真模型。

(4)采用离散元仿真模型进行不同半自磨机衬板形状模拟仿真实验,获得半自磨机载荷在不同衬板形状条件下对应的运动状态对比,运动轨迹情况对比,碰撞能量损失对比,碰撞概率对比见表2。

表2 不同衬板形状各粒级矿石的破碎概率

(5)根据所述不同衬板形状条件下碰撞能量损失、碰撞概率及介质运动状态及运动轨迹情况,可判断推荐优化形状衬板优于目前应用形状衬板。同时,现场应用形状衬板使用时间为3-4个月,更换为推荐优化形状衬板后,使用时间已达到近6个月(5个月加20天),且目前仍在使用中,该结果与本发明采用离散元进行模拟得出的结果相一致,说明一种基于离散元法的半自磨机衬板形状优化方法的具有可行性。

以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种基于离散元法的半自磨机衬板形状优化方法

- 一种基于磁路法与有限元法的电机噪声优化方法及装置