大直径芯棒复合支柱绝缘子穿伞工艺及专用设备

文献发布时间:2023-06-19 09:52:39

技术领域

本发明属于输变电技术领域,涉及一种大直径芯棒环氧管型复合支柱绝缘子的制造工艺,特别是φ150mm及以上的大直径芯棒环氧管型复合支柱绝缘子护套穿伞工艺。

背景技术

随着经济的发展与用电负荷的增加,我国的特高压输电技术逐渐成熟,在大规模远距离输电方面大放异彩。特高压大大提升了我国电网的输送能力,而支柱绝缘子在特高压电站中起着至关重要的作用。相比于瓷支柱绝缘子,复合支柱绝缘子的体积小、重量轻、抗污闪能力强,抗弯荷载大、结构紧凑,大大降低了脆断隐患,运输和施工方便。

复合支柱绝缘子为了满足高机械负荷要求,通常直径偏大,特别是φ150mm及以上的大直径芯棒加工难度比较大。针对φ150mm及以上芯棒环氧管型复合绝缘子的加工工艺,目前多以注射为主,即将芯棒放入注射模具中,护套和伞盘一次成型。但由于电站不同设备使用工况不同,或者不同地域气候条件不同,复合支柱绝缘子的芯棒直径、爬距及高度多变。该工艺生产的产品存在的不足是:注射模具中护套和伞盘一次成型为一体化结构,伞盘大小及护套厚度不可调整;模具不具有通用性,生产每种型号的产品都需开该型号的模具,新开模具造价较高,并且模具长度有限,通常注射一支绝缘子需要多段搭接,效率低下,而且质量无法保证。

发明内容

本发明的目的是提供一种大直径芯棒复合支柱绝缘子穿伞工艺,用于φ150mm及以上芯棒环氧管型复合支柱绝缘子的加工生产,用本发明穿伞的方式完成此类绝缘子的生产,解决生产过程中由于尺寸及重量等原因造成的各种困难。

本发明的目的还在于提供用于上述大直径芯棒复合支柱绝缘子穿伞工艺的专用设备。

本发明的大直径芯棒复合支柱绝缘子穿伞工艺为:将大伞盘模具框与小伞盘模具框按一大一小的间隔顺序、整齐码放,用限位夹紧块夹紧并固定在立面支撑内,调整V型底座与大伞盘模具框,将V型底座与底座滑块固定,V型底座装于直线导轨;根据待加工的带护套芯棒长度确定限位挡板的位置,并与立面支撑固定;将大伞盘及小伞盘分别放入对应模具框中,此时,顶出杆的中心线与待加工的带护套芯棒的中心线、大伞盘模具框的工作孔、小伞盘模具框的工作孔、大伞盘的中心线、小伞盘的中心线在同一直线上;

在伞盘内孔均匀涂抹密封胶;待加工的带护套芯棒一端放置在立面支撑内的V型底座上,另一端用行吊绳在距离护套端面50-100mm处吊起固定,待加工的带护套芯棒一端放置在装于直线导轨的V型底座上,以减少顶出时因为重量所产生的过大摩擦力;

在护套外圆面上均匀涂抹密封胶;开动行吊移动待加工的带护套芯棒,让待加工的带护套芯棒前端穿入大伞盘及小伞盘内孔,直至护套端面与最外侧大伞盘模具框基本平齐时停止移动;穿伞套装的动力装置为液压缸的顶出杆,启动顶出杆,待加工的带护套芯棒继续前行,当待加工的带护套芯棒的护套端面穿过第一片大伞盘内孔时,松开行吊绳;保持顶出速度不变,通过顶出力继续推动待加工的带护套芯棒前行,依次穿过大伞盘及小伞盘内孔,直至待加工的带护套芯棒从所有伞盘中穿出,待加工的带护套芯棒前端面到达限位挡板时,停止顶出;用行吊将半成品吊起放置在支架上,手工校正大伞盘与小伞盘的间距,清除多余密封胶,穿伞套装工艺完成。

本发明所述的启动顶出杆,调整顶出力为控制顶出杆的顶出速度为80--120mm/min。

本发明大直径芯棒复合支柱绝缘子穿伞工艺的专用设备为:工作台上有两相对设置的立面支撑,两立面支撑中部有伞盘模具框固定装置,伞盘模具框固定装置一端固定于立面支撑,另一端有将伞盘模具框固定于立面支撑内的限位夹紧块,伞盘固定装置内用于排列大伞盘模具框、小伞盘模具框;大伞盘模具框、小伞盘模具框上有可穿过待加工的带护套芯棒的工作孔;在工作台一端设有两相互平行的直线导轨,两直线导轨与工作台工作中心线平行,两直线导轨上装有可沿导轨滑动的底座滑块,用于放置待加工的带护套芯棒的V型底座连接于底座滑块上,顶出杆位于工作台一侧,顶出杆的中心线与待加工的带护套芯棒的中心线、大伞盘模具框、小伞盘模具框的工作孔在同一直线上,在工作台另一端固定有限位挡板。

本发明所述大伞盘模具框内有大模座,大模座内有大小形状与大伞盘对应的大伞盘腔,大伞盘腔内用于放置大伞盘;小伞盘模具框内有小模座,小模座内设有大小形状与小伞盘对应的小伞盘腔,小伞盘腔内用于放置小伞盘。

本发明所述大小伞盘模具框高度需高于伞盘内孔上端至少30mm。

本发明所述大模座、小模座的材质为金属材料。

本发明所述大模座、小模座的材质为碳钢。

本发明所述大模座、小模座的材质的硬度不大于HRC30,不小于HRC10。

本发明所述大伞盘模具框内的用于放置伞盘的模座和小伞盘模具框内的用于放置伞盘的模座之间距为待加工复合支柱绝缘子上的伞盘之间距。

本发明所述限位夹紧块上有用于穿过带护套芯棒的孔。

本发明所述大小伞盘模具框内腔形状与伞盘一致,尺寸略大于1mm。

本发明所述限位挡板位置为行程终点,根据芯棒长度调整。

本发明的技术构思:穿伞套装部分动力装置为液压缸的顶出杆,大小伞盘模具框内放入伞盘,码放在立面支撑内,带护套芯棒通过顶出力,从伞盘内孔穿出,均匀套在护套外圆面上。所述带护套芯棒一端放置于V型底座上,V型底座装于直线导轨,减少顶出时因为重量所产生的过大摩擦力。

本发明实现了大直径芯棒环氧管型复合绝缘子的穿伞工艺,采用本发明的穿伞工艺加工的复合支柱绝缘子,加工长度不受模具和设备的制约,通用性高,同一直径模具可互换,伞盘大小及间距可调整,节约了模具加工成本,提高了此类绝缘子的生产工作效率。挤包穿伞一次成型,不用分段加工;且避免偏心。护套厚度、伞盘大小,伞盘间距可调整,可选择性多,可满足各型号各类型的复合绝缘子要求。

附图说明

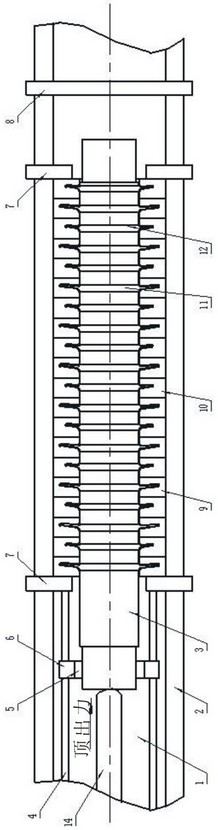

图1为本发明的示意图;

图2为图1的前视图;

图3为图2的局部放大图。

图中, 1为工作台;2为立面支撑;3为待加工的带护套芯棒; 3-1为芯棒的护套;3-2为护套端面;4为直线导轨;5为V型底座;6为底座滑块;7为限位夹紧块;8为限位挡板;9为大伞盘模具框;10为小伞盘模具框;11为大伞盘;12为小伞盘;13为行吊绳;14为顶出杆。

具体实施方式

图1中,将大伞盘模具框9与小伞盘模具框10按一大一小的间隔顺序,整齐码放,用限位夹紧块7夹紧并固定在立面支撑2内,调整V型底座5与大伞盘模具框9中心一致,将V型底座5与底座滑块8固定。根据待加工的带护套芯棒3长度确定限位挡板8的位置,并与立面支撑2固定。将大伞盘11及小伞盘12分别放入对应模座内腔中,在伞盘内孔均匀涂抹密封胶。

图2、图3中,修整好的待加工的带护套芯棒3一端放置在立面支撑2内的V型底座5上,另一端用行吊绳13在距离护套端面3-2约80mm处吊起固定。在芯棒的护套3-1外圆面上均匀涂抹密封胶。开动行吊移动待加工的带护套芯棒3,让待加工的带护套芯棒3的前端端头穿入大伞盘11及小伞盘12内孔,直至护套端面3-2与最外侧大伞盘模具框9基本平齐时停止移动。启动顶出杆14,调整顶出力,控制顶出杆14的顶出速度约为100mm/min,推动待加工的带护套芯棒3继续前行,当待加工的带护套芯棒3的护套端面3-2穿过第一片大伞盘11内孔时,松开行吊绳13。

顶出杆14以顶出速度为100mm/min,通过顶出力继续推动待加工的带护套芯棒3前行,依次穿过大伞盘11及小伞盘12内孔,直至待加工的带护套芯棒3从所有伞盘中穿出,待加工的带护套芯棒3前端头端面与限位挡板8快接触时,停止顶出。用行吊将半成品吊起放置在支架上,手工校正大伞盘11与小伞盘12的间距,清除多余密封胶,穿伞套装工艺完成。

- 大直径芯棒复合支柱绝缘子穿伞工艺及专用设备

- 用于大直径芯棒复合支柱绝缘子穿伞工艺的设备