一种液压鼓胀测试系统

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及鼓胀测试技术领域,特别是涉及一种液压鼓胀测试系统。

背景技术

现有鼓胀测试系统均是在常温状态下实验,但试件往往在高温或低温环境中工作,所受环境影响较大,因此现有鼓胀测试系统并不能真实测试试件实际工作环境中的性能,因此,本领域亟需一种能够更真实的模拟试件实验环境的液压鼓胀测试系统。

发明内容

本发明的目的是提供一种液压鼓胀测试系统,能够模拟环境温度,得到更真实准确的试件膨胀性能参数。

为实现上述目的,本发明提供了一种液压鼓胀测试系统,所述系统包括:

工装夹具,用于固定试件,使试件被充液使膨胀产生形变;

增压设备,与所述工装夹具的充液口连通,用于向所述工装夹具中充入具有设定压力的液体;

鼓胀变形传感设备,包括传感探头,所述传感探头与所述试件接触,用于感知所述试件鼓胀变形,并输出对应的电信号至控制器;

温控箱,包裹于所述工装夹具外围,与所述控制器连接,用于提供测试温度。

可选的,所述工装夹具包括:

底座,顶部设有充液槽,底部设有充液口,所述充液口与所述充液槽连通,所述试件设置于充液槽的槽口,与所述充液槽形成液压腔;

压盖,固定压设于所述试件上表面,且中心设有容纳所述试件膨胀变形部分的第一通孔;

上盖,套设于所述底座上部,且上盖内顶面与所述压盖上表面接触,所述上盖设有容纳所述试件膨胀变形部分的第二通孔。

可选的,所述增压设备包括:

介质输入部分,包括沿液体传输方向依次设有储液箱、输入截止阀和第一过滤器;所述第一过滤器的出口连接气动增压泵的入口;所述储液箱用于储存增压介质;

输出部分包括沿液体传输方向依次设置的单向阀、第一气动阀和输出流量调节阀,与所述第一气动阀和输出流量调节阀并联设置的气动泄压阀,以及与所述气动泄压阀并联设置的第二气动阀和泄压流量调节阀,所述单向阀与所述气动泄压阀之间连接有安全阀;所述单向阀的输入端连接所述气动增压泵的出口;所述输出流量调节阀的出口连接至所述工装夹具的充液口;

驱动气部分,包括空气压缩机,所述空气压缩机与所述气动增压泵之间依次设有第二过滤器、电气比例阀、调速阀和第一电磁阀;所述第二过滤器的输出口还连接有减压阀和多个第二电磁阀,多个所述第二电磁阀分别与第一气动阀、第二气动阀和气动泄压阀连接。

可选的,所述气动液压阀还串联一手动泄压阀。

可选的,所述储液箱设有液位计、温度传感器和排放阀。

可选的,所述输出流量调节阀的出口与所述工装夹具的充液口之间设置有第一压力表和压力传感器。

可选的,所述电气比例阀的输出管路和所述减压阀的输出管路上均设置有第二压力表。

可选的,所述温控箱包括箱体,设于所述箱体内部的制热设备和制冷设备;所述制热设备包括裸线发热丝式加热器;所述制冷设备包括压缩机、风冷凝器和蒸发器;所述制热设备和所述制冷设备分别与所述控制器连接,所述控制器单独控制所述制热设备和所述制冷设备进行制热和冷却。

可选的,所述箱体包括外层不锈钢板、内层不锈钢板以及设于所述外层不锈钢板和所述内层不锈钢板之间的保温层。

可选的,所述鼓胀变形传感设备的传感探头为与所述试件接触的顶杆,所述顶杆连接位移传感器的感应端。

根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供的液压鼓胀测试系统可将常压乙醇增压至Max.25MPa,对温控箱中的试件进行高/低温液压鼓胀测试,实现了对试件所处环境温度的模拟,提高了试件膨胀性能参数测量的真实性和准确性。

在利用本测试系统进行测试的过程中,工装夹具可将试件的形变量通过顶杆传递至位移传感器,然后再将电信号反馈至PLC,最终实现在上位界面实时采集监控压力--时间、位移(形变量)--时间、压力—位移(形变量)等参数,并可根据测试需要实时控制系统升压速率。本系统采用机电一体化设计,具有体积小、重量轻、便于移动,安装调试简单方便,易于后期维护维修等特点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

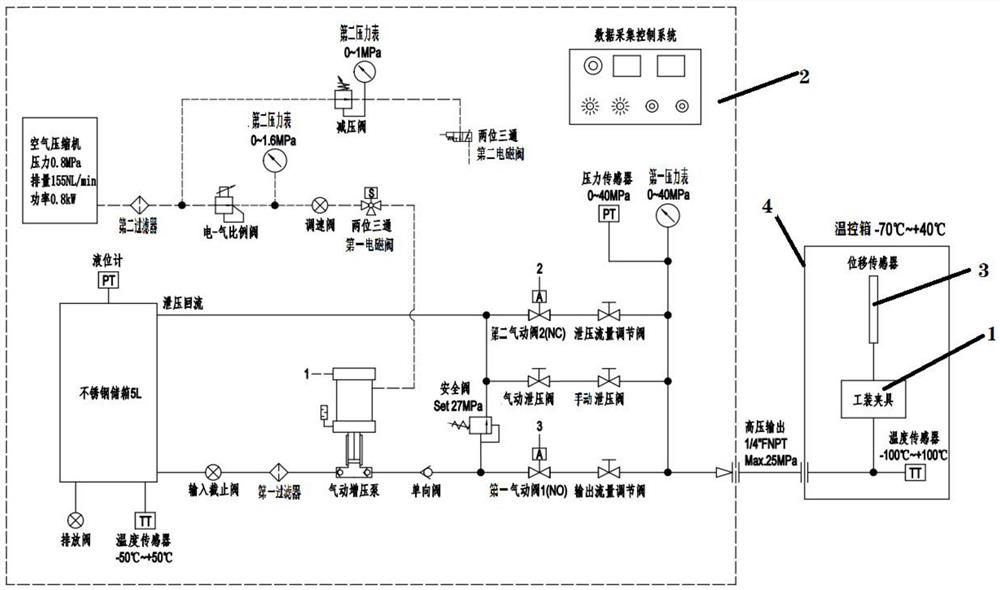

图1为本发明实施例提供的液压鼓胀测试系统的结构示意图;

图2为本发明实施例提供的液压鼓胀测试系统中工装夹具的剖面图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1所示,本实施例提供的液压鼓胀测试系统包括:

工装夹具1,用于固定试件,使试件被充液使膨胀产生形变。

本实施例中,如图2所示,工装夹具1包括:

底座11,顶部设有充液槽,底部设有充液口,所述充液口与所述充液槽连通,所述试件设置于充液槽的槽口,与所述充液槽形成液压腔;

压盖12,固定压设于所述试件上表面,且中心设有容纳所述试件膨胀变形部分的第一通孔;

上盖13,套设于所述底座上部,且上盖内顶面与所述压盖上表面接触,所述上盖设有容纳所述试件膨胀变形部分的第二通孔。

增压设备2,与所述工装夹具1的充液口连通,用于向所述工装夹具中充入具有设定压力的液体;

如图1所示,该增压设备2包括:

介质输入部分,包括沿液体传输方向依次设有储液箱、输入截止阀和第一过滤器;所述第一过滤器的出口连接气动增压泵的入口;所述储液箱用于储存增压介质;所述储液箱设有液位计、温度传感器和排放阀;液位计可设置下限报警值并反馈电信号,在上位界面实时显示储液箱内液位变化,防止气动增压泵无介质工作出现损伤。温度传感器可设置下限报警值并反馈电信号,在上位界面实时监测储液箱内增压介质温度变化,防止低温介质对气动增压泵密封件造成损伤。排放阀可将储液箱内介质放空,输入截止阀可控制介质输入的通断。过滤器可滤除介质中的颗粒性杂质,确保增压泵密封件不受损伤,延长其使用寿命。

输出部分包括沿液体传输方向依次设置的单向阀、第一气动阀和输出流量调节阀,与所述第一气动阀和输出流量调节阀并联设置的气动泄压阀,以及与所述气动泄压阀并联设置的第二气动阀和泄压流量调节阀,所述单向阀与所述气动泄压阀之间连接有安全阀;所述单向阀的输入端连接所述气动增压泵的出口;所述输出流量调节阀的出口连接至所述工装夹具的充液口;所述输出流量调节阀的出口与所述工装夹具的充液口之间设置有第一压力表和压力传感器;单向阀可防止增压泵输出的高压介质回流,保证其工作效率。安全阀可防止系统输出超压,对测试工件造成影响。第一气动阀、第二气动阀和气动泄压阀,可通过PLC+上位机自动或手动控制系统保压和泄压。输出流量调节阀和泄压流量调节阀可手动粗略控制系统升压速率和泄压速率。气动液压阀还串联一手动泄压阀;手动泄压阀可在气动泄压阀出现故障或紧急情况下使用,通过手动操作开启阀门将工件和系统压力泄放至零,确保安全。第一压力表和压力传感器可实时显示并采集系统输出压力值。

驱动气部分,包括空气压缩机,所述空气压缩机与所述气动增压泵之间依次设有第二过滤器、电气比例阀、调速阀和第一电磁阀;所述第二过滤器的输出口还连接有减压阀和多个第二电磁阀,多个所述第二电磁阀分别与第一气动阀、第二气动阀和气动泄压阀连接。空气压缩机采用无油静音空压机,可将常压空气增压至0.8MPa,为气动液体增压泵、电气比例阀和气动阀提供驱动气源。过滤器可对空压机输出的驱动气源进行除油除杂处理(过滤精度5u),以提高驱动气品质保证增压泵和电气比例阀的使用寿命。电气比例阀可通过电信号控制驱动气压力及其变化速度,从而控制气动增压泵的输出压力和升压速率。减压阀可调节气动阀控制气压力,确保其使用寿命。电磁阀可通过电信号控制开关,从而控制增压泵增压和换向,以及气动保压阀和泄压阀的开关。调速阀可通过手动调节,粗略控制增压泵的工作速度,紧急情况下也可通过快速关断调速阀使增压泵立即停机,确保安全性。所述电气比例阀的输出管路和所述减压阀的输出管路上均设置有第二压力表,第二压力表可实时显示气动泵驱动气压力值。

鼓胀变形传感设备3,包括传感探头31,所述传感探头与所述试件接触,用于感知所述试件鼓胀变形,并输出对应的电信号至控制器;所述鼓胀变形传感设备的传感探头31为与所述试件接触的顶杆31,所述顶杆连接位移传感器的感应端。

温控箱4,包裹于所述工装夹具外围,与所述控制器连接,用于提供测试温度。

所述温控箱包括箱体,设于所述箱体内部的制热设备和制冷设备;所述制热设备包括裸线发热丝式加热器;所述制冷设备包括压缩机、风冷凝器和蒸发器;所述制热设备和所述制冷设备分别与所述控制器连接,所述控制器单独控制所述制热设备和所述制冷设备进行制热和冷却。

所述箱体包括外层不锈钢板、内层不锈钢板以及设于所述外层不锈钢板和所述内层不锈钢板之间的保温层。

下面详细介绍本实施例中温控箱的具体结构:

一、箱体

(1)结构特点:整体式箱体结构,由保温主箱体、独立的制冷机组和电器控制柜组成。

(2)保温围护结构:外层喷塑优质冷轧钢板,中间保温层为耐温发泡保温材料,内箱SUS304不锈钢板。

(3)外箱材料:优质冷轧钢板,表面静电粉体烤漆。

(4)内箱材料:SUS304不锈钢板,内胆整体全满焊焊接而成。

(5)保温层:硬质聚氨脂泡沫保温层,阻燃等级B2。

(6)箱门:全尺寸单开门,向左打开,门框配置两道硅橡胶密封条及防结露电热装置,防止外部结露结霜。

(7)观察窗:门上有观察视窗(尺寸依设计),带电子除雾膜发热防汗的多层真空玻璃视窗,并防止结露。

(8)控制面板:温度控制触摸显示屏、启动开关、急停开关、蜂鸣器。

(9)机组部份:制冷机组、接排水装置管路、散热风机和配电控制柜;

(10)配电柜:配电盘、散热小风机和总电源漏电断路器;

二、制热设备

(1)特点:强制对流调温,独立的冷端和热端PID调节,热量和冷量均可连续调节,避免了制冷量和加热量对冲而造成的能源浪费。

(2)空气循环:带有不锈钢轴的外部电机驱动的高功率风扇,风机电机外置,空气由电机驱动,充分流经加热器和制冷蒸发器。在充分被加热/被冷却到需要的温度值后,空气在箱体内部循环,通过对流对试件进行换热。

(3)风机马达:低压异步耐高温长轴马达。

(4)离心风轮:多翼离心式循环风扇,铝合金叶片。

(5)加热器:裸线发热丝式加热器,SSR控制,配备独立的超温保护温度开关,加热器在通电后表面温度会升高。对流空气经过加热丝后温度升高,把热量扩展到箱内的空气及试件上,起到加热升温的作用。加热功率由PID算法精确控制,通过固态继电器来调节输出功率。

(6)冷却方式:直接冷却,制冷系统对热交换器提供充足的低温制冷剂,使得热交换器的温度比空气温度低。空气中的热量会被热交换器吸收和带出箱体,使得空气温度下降,起到降温的效果。制冷功率由PID算法精确控制,通过电磁阀来调节制冷剂的流量和冷量。

三、制冷设备

(1)特点:本机为机械压缩制冷,采用智能制冷控制,根据箱内的温度和负荷需求PID控制电磁阀开关输出制冷量或者PID控制加热器(制冷不加热,加热不制冷)。本机智能节能控制方式制冷压缩机启停控制温度,低温工作状态,加热器不参与工作,通过PID调节制冷剂供液量,对制冷管道、冷旁通管道、热旁通管道三向流量调节,实现对工作室温度的自动恒定。

(2)制冷剂:环保制冷剂R404a&R23。

(3)冷却方式:风冷式冷凝器。

(4)压缩机:法国泰康压缩机或三洋压缩机。

(5)风冷凝器:风冷高效铜管翅片式强制对流换热冷凝器。

(6)蒸发器:高效多段式带亲水膜翅片蒸发器。

(7)辅助器件:高精度膨胀阀、电磁阀、油分离器、干燥剂等等组件均使用国际知名品牌原装进口

(8)制冷工艺:制冷系统的设计采用了全自动的保护措施,通过将液体制冷剂喷射到压缩机吸气管路来防止压缩机在高温冷却阶段产生过热现象。全面实施氮气保护焊接,双级旋片泵抽真空,确保制冷系统内部清洁、可靠。压缩机底部设计接水盘,冷凝水通过箱体后方排水管排至箱外。

四、控制器

(1)特点:强制对流调温式,独立的冷端和热端PID调节,热量和冷量均可连续调节,避免了制冷量和加热量对冲而造成的能源浪费。

(2)控制器:7寸彩色触摸屏智能模糊控制器。

(3)画面显示:温度设定(SV)实际(PV)值直接显示,可显示执行程序号码、段次、剩余时间及循环次数,运转时间显示;程序编辑以及图形曲线显示;定点或程序动作状态显示,7寸LED背光显示屏幕。

(4)分辨率:温度:+0.01℃;时间:0.01min。

(5)设定范围:温度可设定量程:–100~200℃(注意不是设备性能范围);根据设备的温

度工作范围调整(上限+5℃,下限-5℃);

(6)程序容量:定值运转时间设定可达9999h59m(也可设定为持续运转无时间设限);

可使用的程序容量:最大269组,共13450段;

可使用的记忆容量:每组50段次(step);

可重复执行命令:每一个命令可达32000次循环。

(7)通讯接口:可连接计算机显示曲线,数据采集;可做为监控及遥控系统;可做多台机器

同步控制;RS-232/RS-485与网口LAN(选)。

(8)控制开关:紧急停止开关和启动(电源)开关。

五、安全保护系统

(1)超温保护:试验箱独立可调电子式超温保护装置。

(2)制冷系统:压缩机过载过热、高压保护、电机过流保护。

(3)循环风机:过热保护继电器、过载保护。

(4)加热器:空气调节通道极限超温保护,机械式双金属片原理的超温保护器。

(5)总电源:相序保护、缺相保护、设备漏电保护,过载及短路保护。

(6)控制电路:过载及短路保护。

(7)报警动作:当出现上述保护时,设备停止运行,并发出声光报警,同时在仪表上显示故障位置及其原因和解决办法。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种液压鼓胀测试系统

- 一种微型试样及一种液压鼓胀试验方法