一种自动化分拣系统的二次分拣方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及物流分拣技术领域,特别是涉及一种自动化分拣系统的二次分拣方法。

背景技术

自动化分拣系统相较于传统人工分拣具有分拣效率高、可长时间连续工作、不会出现暴力分拣等优势,但是近年来在我国物流行业的普及程度却不尽如人意。据调研,目前国内各大省会城市的省级集散中心基本采用一定程度的自动分拣系统,但在市级、区县等中末端快递网点大都沿用人工扫码、人工分拣的方式。人工分拣方式耗时耗力,尤其是购物节期间,快递包裹堆积如山,暴力分拣、丢包、错分在所难免。

中末端网点不使用自动化分拣系统的原因主要是相对于人工皮带机方式有两大弱点:一是贵,成本高,按隔口计算,1万到2万元每隔口,是人工分拣皮带机成本的10倍以上;二是占地面积大,按隔口计算,2到4平米每隔口,是人工分拣皮带机的2倍以上。这两点正是中末端网点十分在意的成本控制问题。

目前国内外市场上常见的自动化分拣系统在提高分拣种类(对应配送路线或配送区域)方面,多是采用扩充设备规模来提高分拣隔口数量。包括扩充设备投影面积和增加设备高度(增加分拣设备轨道层数)等。比如近期市场上陆续出现的双层交叉分拣系统,甚至是三层交叉分拣系统。

这种通过增加设备硬件规模来提高分拣隔口的方法,无疑增加了设备投入成本,增大了设备占用空间。即便是区域级、省级等分拨中心,现有位置规划基本没有扩充的余地,也只能在新建分拨中心时,重新选址,重新规划。对于中末端网点,多是在市区,紧俏的网点工作空间,寸土寸金,单单从人工皮带机升级到自动化分拣系统所带来的占用面积上升,已无法承受,更别提后期的扩充分拣隔口了。

为了降低分拣系统的使用成本,现有技术采用了多次分拣技术,例如中国专利CN106076858A,多次分拣能够对包裹按照粗分拣-细分拣的顺序在同一条分拣线上对包裹进行多次分拣,减少了隔口数量。但是该专利在不同分拣阶段使用的隔口都不相同,因此需要比较多的隔口才能满足实际的分拣需求。

发明内容

本发明实施例提供了一种自动化分拣系统的二次分拣方法,可以解决现有技术中存在的问题。

本发明提供了一种自动化分拣系统的二次分拣方法,包括以下步骤:

步骤1,统计本地区快递包裹的分类数量以及每个分类中快递包裹的数量,所述分类包括大类和小类,每个所述大类均至少包括两个小类,将快递包裹数量超过一定值的小类作为精细分拣类,其他的小类作为粗略分拣类;对于精细分拣类中的每一个小类均分配一个隔口,对于粗略分拣类中的至少两个小类或者与小类对应的大类分配同一个隔口;

步骤2,将所有快递包裹送入分拣系统,并按照步骤1制定的隔口分配方案进行初次分拣,与精细分拣类对应的隔口分拣出的快递包裹分拣完成;

步骤3,切换隔口分配方案,对于粗略分拣类对应的每个隔口分拣出的快递包裹,按照快递包裹所属的小类一一对应的分配隔口;

步骤4,将粗略分拣类对应的隔口分拣出的快递包裹送入分拣系统,并按照步骤3制定的隔口分配方案进行二次分拣。

优选地,为粗略分拣类中的分类分配隔口时,粗略分拣类中分配给每个隔口的小类数量或者大类中包含的小类数量,小于或等于分拣系统的隔口数。

优选地,在进行二次分拣时,将粗略分拣类对应的隔口分拣出的快递包裹按照隔口次序依次送入分拣系统。

优选地,所述分拣系统中每个隔口处均具有至少一个可移动中转仓储车,所述可移动中转仓储车的数量根据对应隔口中快递包裹的数量进行调整。

本发明中的一种自动化分拣系统的二次分拣方法,优点在于:在不改变配送区域划分的情况下,可以大大减少分拣隔口数,降低中末端网点的自动化分拣系统安装和使用成本,实现后期几乎零成本的分类扩充。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为包裹分类统计情况;

图2为现有技术中的分拣隔口示意图;

图3为本发明中快递包裹分类与隔口对应关系示意图;

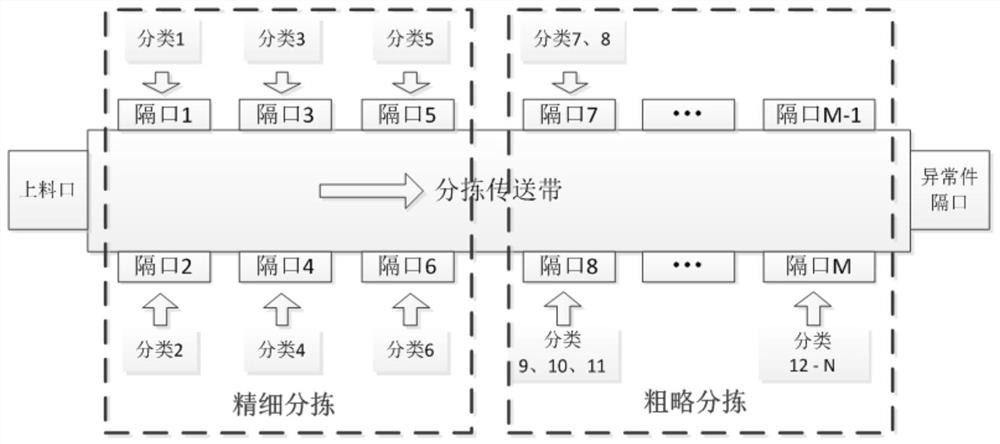

图4为第一次分拣过程中分拣隔口的分配示意图;

图5为第二次分拣过程中分拣隔口的分配示意图;

图6为现有专利的三次分拣分类规划示意图;

图7为本发明二次分拣的规划示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在介绍本发明的方法之前,首先分析现有快递分拣的情况。

快递包裹按照网点下游的路线分支(即下游中转路线或配送路线、配送区域等)进行分类,假设共分为N类,每类对应一个配送路线或配送区域。每类的包裹数量在一段时间内的统计显示,大略在一个范围内变化,取决于配送区域划分的面积大小和人口密集程度、购物习惯等。按每类的包裹数量由多到少,粗略统计排序如图1所示。

按当前通用分拣方法,每个包裹分类对应一个分拣隔口,如图2所示。

所有快递包裹从上料口逐一上料,通过识别判断出对应的分拣隔口,一次性完成分拣。

上述现行分拣方法原理简单,耗时少。但每个快递包裹分类,不论包裹数量多少,都占用一个分拣隔口。庞大数量的分拣隔口一方面是高昂的设备采购成本,另一方面常常导致分拣设备占地面积较大,尤其是对于中末端网点来说,紧凑的工作场所甚至无法容纳下自动化分拣设备。随着快递包裹量的不断增加,一个快递网点对于派送区域的划分经常会调整,细分派送区域,对应的是增加快递包裹的分类,意味着分拣设备的分拣隔口数必须对应增加。而已经安装部署完成的分拣设备,很难增加分拣隔口。

本发明的自动化分拣系统的组合分拣方法,采用二次分拣方法,一是为新装分拣设备大大节省设备成本和占地面积,二是可以在不改变现有分拣设备硬件隔口布局的前提下,大大提升分拣种类。

根据快递包裹的分类统计,对快递包裹分类第一次进行精细分拣和粗略分拣相结合,对粗略分拣结果按顺序进行再次精细分拣。所谓精细分拣,是指为每一个快递包裹类别分配一个独立隔口,做到一次性分拣到位;粗略分拣是指为多个数量相对较少的快递包裹类别分配一个共同的隔口,暂时把这些不同配送区域的快递包裹暂时归为一类,后续再对其进行一次精细分拣。

二次分拣方法,共进行两次分拣,第一次分拣采用细分+粗分的方式,所有包裹通过上料口,进入分拣系统。绝大部分包裹通过细分方式直接完成分拣。小部分快递包裹依据粗分方法,分成多个大类。接下来第二次分拣,将这些粗分出来的大类,按大类的先后顺序再次通过上料口,进入分拣系统,实现对每个包裹大类的精细分拣。

第一步:确定粗分+细分的包裹分类分配。

如图3所示,假定快递包裹共有N类,根据每类包裹数量进行简单排序,然后确定精细分拣和粗略分拣对应的包裹分类。其中1-6分类,包裹数量较多,每个分类对应分配一个分拣隔口。7-N分类,包裹数量相对较少,多种分类进行组合后,对应分配一个共同的分拣隔口。图中7、8两种包裹分类对应分拣隔口7,实际分拣时,这两种包裹都被分配到分拣隔口7中。类似的,9、10、11三种包裹对应分拣隔口8,12-N多种快递包裹对应分拣隔口M。

第一次分拣过程,对应分拣机分拣隔口分配如图4所示。

第二步:将所有包裹通过上料口送入分拣系统,实现第一次分拣。第一次分拣结束后,隔口1-6实现的是精细分拣,分别装有分类1-6的快递包裹,打包拉走,完成分拣。隔口7、8、…M实现的是粗略分拣,分别装有多个快递包裹类别的包裹。比如隔口7里装有7、8两类包裹,隔口8里装有9、10、11三类包裹等。这些粗略分拣的包裹,需要进行第二次分拣。

第三步:切换分拣方案,进行第二次分拣。第二步中,隔口7、8、…M中都各自包含有多类包裹,分别记为C7、C8、…CM。第二次分拣实现对多类快递包裹的精细分拣,即每个隔口分拣出一类包裹。具体隔口分配方案如图5所示。

C7中包含分类7和8两种快递包裹,分别对应分配隔口1和2;C8中包含9、10、11三种包裹,分别对应分配隔口1、2和隔口3;依次类推,CM中包含12-M的包裹,同样从隔口1开始分配,最多分配到隔口M。此处可以看到,粗略分拣时,每个粗略分拣隔口所能包含的最大包裹类别数,不能超过分拣机分拣隔口数M,否则,第二次分拣时,无法对粗略分拣的包裹进行精细分拣。

粗略分拣包裹C7、C8、…CM需要按顺序依次通过上料口送入分拣系统,否则会造成包裹的混乱。比如,C7中分类7和C8中的分类9,因同时对应隔口1。如果C7和C8混在一起上料,类别7和9两种包裹都从隔口1中分出,会再次混在一起,达不到精细分拣的目的。而C7和C8是按照顺序上料,即先把C7的包裹完全分拣完成,隔口1中落入所有分类7的包裹,扎带。然后再对C8的包裹上料,C8分拣完成后,隔口1中落入所有分类9的包裹。避免分类7和9包裹的二次混合,从而完成精细分拣的目的。

依次按顺序对C7、C8、…CM进行精细分拣后,第二次分拣结束,完成整个分拣过程。

从上述分拣过程可以看到,快递包裹二次分拣方法可以实现比分拣系统隔口数多得多的分拣分类。分拣分类数和分拣隔口的关系如下:

其中N为分拣分类数(即分拣能力),J和K分别为第一次分拣过程时分配的精细分拣隔口数和粗略分拣隔口数,a

精细分拣的隔口数和粗略分拣的隔口数以及每个粗略分拣的大类包含快递包裹的种类没有严格的界定,可以根据每个快递包裹分类的包裹数量来权衡设定。但显而易见的,需要满足如下基本条件(用M代表分拣隔口数):

J+K≤M

2≤a

当K=0时,即是传统的分拣方案,无需实现二次分拣。只能最多分拣出和分拣隔口相同数量的快递包裹类别。当J=0,K=M,a

N=M

例如30个分拣隔口,最多可以实现将快递包裹分拣到900类。

二次分拣方法实例

以背景技术中指出的专利作为对比,说明本专利和对比专利的区别和优势。

对比专利中,以湖北地区5个城市:武汉、黄石、宜昌、襄阳和荆州为例,每个城市划分三个大区,每个大区再细分5个小区。三级行政区域划分,共分到5×3×5=75类包裹(如图6所示)。需要5个一级中转仓、3个二级中转仓和5个收集仓,共计13个分拣隔口。75类包裹中,每个包裹都需要上三次分拣线。

对应的,同样的分拣需求,本发明突破行政区域划分,按照75类包裹的数量多少进行分类,分成9大类,每大类再细分到9小类(如图7所示),只需要9个分拣隔口,每个包裹只需要上两次分拣线即可完成分拣。按上节公式计算,9个隔口可以最多可以分到9×9=81类包裹,除了满足对比专利中75类包裹的分拣需求,还可以预留81-75=6种包裹的分拣能力,以备后期扩展使用。

二次分拣方法的具体分拣流程如下:

第一步:将武汉、黄石、宜昌、襄阳和荆州5个城市共计75类包裹,按数量多少,每9类分成1大类,其中72类分成8大类,另外3类(可以是包裹数量最多的3类)分成第9大类。

第二步:将所有包裹通过上料口送入分拣系统,实现第一次分拣。9个分拣隔口分别对应有可移动中转仓储车,小车数量可以根据需要增加,装满1车后,可以移开,换成空车继续接收包裹。

第三步:第一次分拣完成后,9大类包裹被分拣到指定中转仓出车里,将这些中转仓储车按9大类顺序依次移动到上料口排队等候第二次分拣。

第四步:将第1大类包裹通过上料口送入分拣系统,通过9个隔口被分到9小类。

第五步:待第1大类所有的包裹通过上料口送入分拣系统后,9个分拣隔口里分别是完整的9小类包裹,分别装车,完成第1大类的分拣。

重复第四、五步,依次按顺序完成第2-9大类包裹的第二次分拣。至此,完成75类包裹的分拣,整个分拣过程结束。

通过与对比专利的分拣方案进行比较,可以得出如下结论:

1、对比专利的分拣方案对包裹的划分,是按照行政级别进行三级划分。一二级中转仓和收集仓的数量取决于对应级别划分的数目。对比专利实例中,武汉、黄石、宜昌、襄阳和荆州5个城市,每个城市都划分到相同的数目3大类,每大类分到5小类,是一种理想化分,现实情况是,按行政级别划分,武汉和黄石因为城市规模相差不只是一个数量级,包裹分类和数量相差很大,不可能统一划分到相同的3大类、每大类再分到5小类。按照对比专利的三次分拣方案设计,如果黄石需要一二级中转仓和收集仓的数目分别为3、5、3,那么武汉需要的数量远远不只专利上描述的3、5、3。为适应最大城市的分拣需求,需要更多的分拣隔口数量,而分拣小城市的包裹时,多余的分拣隔口又造成资源浪费。违背了用尽量少的隔口,分拣尽量多的包裹分类的初衷。

而本发明的二次分拣方案对包裹分类的大类划分,突破行政区域界线,将每个城市的包裹最终小类,放到一个级别,统一分类,将分拣隔口的利用率最大化。

2、对比专利对一二级中转仓采用固定仓位设计,仓位容量大小固定。第一次分拣完成才能进行第二次分拣,意味着中转仓需要容纳对应大类的所有的中转包裹,才能进行后续的分拣。一旦出现仓位容纳不了情况,直接导致整个分拣过程无法继续。而本发明二次分拣方案对中间大类的第一次分拣,采用移动仓储车设计,可以根据需要为每大类的分拣灵活增加仓储车数量。

3、对比专利分拣方案需要副传送带,每级分拣隔口严格按行政划分固定隔口,不能重复利用,占地面积大,扩展成本高、扩展工作量大。而本发明不需要副传送带,占地面积小,只需要软件设定,即可实现一定数量的几乎无成本的分拣分类扩充。

4、对比专利共进行了三次分拣,本发明只需要两次分拣。不考虑每大类分拣的间隙,分拣包裹的收集打包时间,对比专利分拣耗时是本发明耗时的1.5倍。如果考虑第二、第三次分拣间隙打包收集时间,耗时更多。

总结:对比专利分拣方案复杂,耗时多,占地面积大,扩展不方便,一定程度上抵消了多次分拣相对于一次分拣所带来的优势,更不适合中末端网点的使用需求。而本发明分拣方案简单,用尽量少的隔口分拣尽量多的包裹类别,相较于一次分拣方法,成本低,占地面积小,扩展方便,非常适合中末端网点的需求。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种自动化分拣系统的二次分拣方法

- 自动化判定以分拣托盘的方法及托盘分拣系统