热障涂层及其制备方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及热障涂层及其制备方法。

背景技术

为提升燃油经济性和工作推力,航空发动机涡轮进口温度逐步提升,已远超传统镍基单晶高温合金许可使用温度。热障涂层(thermal barrier coating,TBC)被广泛应用于高压涡轮叶片等高温端零组件,用于隔绝零组件基体与高温燃气,抵抗高温氧化和腐蚀,降低基体表面温度,提升涡轮等单元体工作效率,延长其工作寿命,节约航空发动机运行成本。

热障涂层通常由两部分组成:与燃气接触的外层称为面层(top coat,TC),主要是陶瓷隔热材料,常见的组分为氧化钇(Y

热障涂层在服役中,会发生以下过程:粘结层与面层之间会形成具有保护作用的仅数微米厚的TGO层(Thermally grown oxides,如Al

有研究表明,在粘结层中少量或微量添加微量元素,可促进α-Al

工业常用的热障涂层传统制备工艺包括热喷涂、电镀、化学气相渗、离子镀和电子束物理气相沉积等。因此,微量元素需添加/合成至喷涂用粉末、电镀液、沉积用靶材等材料中,以便引入涂层。例如,在NiCrAl粉末中添加0.2~1.5%的Y元素,并通过等离子喷涂工艺制备NiCrAlY粘结层。总体而言,传统工艺方法通常存在微量元素易扩散至基体,影响基体性能的问题。

发明内容

本发明的目的是提供一种热障涂层的制备方法,其可以提升TGO与粘结层结合力,改善粘结层抗氧化性能。

本发明的另一个目的是提供热障涂层。

根据本发明的热障涂层的制备方法,其包括以下步骤:

在基体的表面通过化学气相沉积或者物理气相沉积生成粘结层;

使用PIII&D将Zr和/或Hf元素注入/沉积至粘结层浅表面生成原位改性层;以及

在所述原位改性层上生成面层。

在一个实施方式中,所述粘结层为MCrAlY(M=Ni,Co或NiCo)、NiAl和NiPtAl。

在一个实施方式中,所述生成原位改性层的过程是在所述粘结层表面进行ZrPIII&D、Hf PIII&D、Zr/Hf二元PIII&D、先Zr PIII&D后Hf PIII&D或者先Hf PIII&D后ZrPIII&D。

在一个实施方式中,使用PIII&D时,使用纯金属Zr和纯金属Hf作为阴极靶材,纯度不低于99.99%。

在一个实施方式中,原位改性层厚度为0~500nm。

在一个实施方式中,使用PIII&D时,粘结层表面的Zr元素和Hf元素含量,通过阴极触发频率、阴极触发脉宽、注入/沉积电压、注入/沉积频率或注入沉积时间参数来调节。

在一个实施方式中,在所述原位改性层中,Zr含量控制在0~20at.%范围内,粘结层表面Hf含量控制在0~20at.%范围内。

根据本发明的热障涂层,采用任一项所述的方法获得。

根据本发明的热障涂层,施加在基体上,包括与外界接触的面层以及在所述面层和所述基体之间的粘结层,其中,所述粘结层具有原位改性层,所述原位改性层的厚度在0~500nm,参杂有Zr和/或Hf元素。

该热障涂层在所述原位改性层中,Zr含量在0~20at.%范围内,粘结层表面Hf含量在0~20at.%范围内。

有益效果如下:

Zr、Hf元素分布于粘结层浅表面深度范围,不改变粘结层和基体整体性能,在不影响粘结层和基体整体成分组成、结构和性能的同时,提升TGO与粘结层结合力,改善粘结层抗氧化性能;

其次Zr、Hf元素在粘结层中的有效引入,促进α-Al

调控粘结层表面应力状态,使其处于压应力状态,提升涂层服役寿命;

相对于热喷涂、电镀、化学气相渗、离子镀和电子束物理气相沉积中添加微量元素,前述方案能便捷、精确控制Zr、Hf元素含量,避免重复开发验证新型粉末、电镀液和靶材,提升涂层研制效率。

附图说明

本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

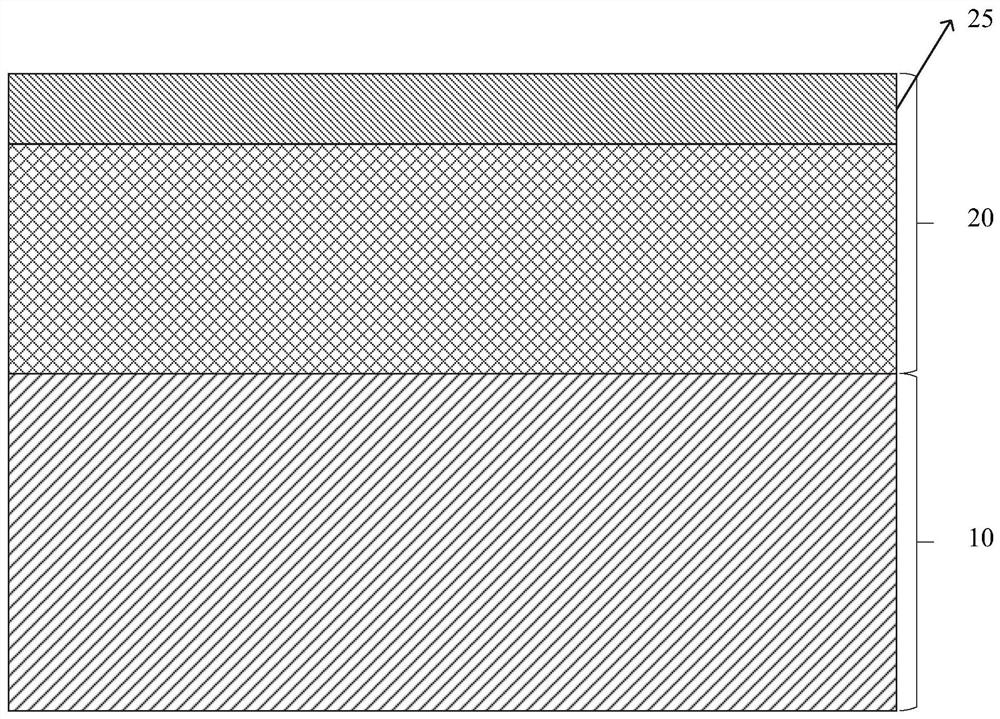

图1是热障涂层的粘结层改性示意图。

具体实施方式

下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。例如在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一和第二特征通过直接联系的方式形成的实施方式,也可包括在第一和第二特征之间形成附加特征的实施方式,从而第一和第二特征之间可以不直接联系。另外,这些公开内容中可能会在不同的例子中重复附图标记和/或字母。该重复是为了简要和清楚,其本身不表示要讨论的各实施方式和/或结构间的关系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一和第二元件间接地相连或彼此结合。

等离子体浸没离子注入技术/沉积(Plasma immersion ion implantation anddeposition,PIII&D)是一种表面改性技术,使用高压离子束加速作用于待改性材料,改变材料浅表面成分、结构等性能。文献《等离子体浸没式离子注入沉积技术及应用》对该技术术语有详细的解释,PIII&D主要有三种类型:(1)离子注入型;(2)薄膜沉积型;(3)注入沉积型。

后述实施例的热障涂层的制备方法,包括:在基体的表面通过化学气相沉积或者物理气相沉积生成粘结层;使用PIII&D将Zr和/或Hf元素注入至粘结层浅表面生成原位改性层;以及在所述原位改性层上生成面层。改进之处主要在于第二步,使用PIII&D将Zr和/或Hf元素注入至粘结层浅表面生成原位改性层,后面详细说明第二步,对第一部分和第三步不作详细说明。附图1表示了改性后的粘结层结构示意图,其中,10代表基体,20代表粘结层,25表示原位改性层。

后述实施例使用PIII&D对热障涂层粘结层进行表面改性,将Zr和/或Hf元素注入至粘结层浅表面,粘结层表面组分、结构和应力状态得到改变,性能得到不同程度的优化。

更具体地,作为示例,可以采用以下工艺方案。

1)预处理

采用有机溶剂对带有粘结层零件进行超声波清洗,有机溶剂包括但不限于乙醇、丙酮或异丙醇。将超声清洗后的零件放置于烘箱烘干,烘箱温度不应高于100℃。

2)表面改性

使用合适的工装夹具夹持零件,遮挡零件无涂层区域。将零件放置于设备真空腔靶台,抽真空至真空度高于5×10

3)后处理

注入/沉积完成后,关闭阴极触发,关闭靶台高压。向真空腔内输入氩气,开启射频电源离化氩气,开启靶台偏压(电压0(大于0)~2000V),实施改性工艺。到达设定时间后停止工艺。

在前述工艺中,所述的粘结层,包括但不限于MCrAlY(M=Ni,Co或NiCo)、NiAl和NiPtAl,这些粘结层的制备工艺包括化学气相沉积、物理气相沉积。作为推荐的方案,选用NiAl或NiPtAl作为粘结层。

在前述工艺中,可在粘结层表面进行Zr PIII&D(PIII&D注入/沉积Zr元素)、HfPIII&D(PIII&D注入/沉积Hf元素)、Zr/Hf二元PIII&D(PIII&D同时注入/沉积Hf、Zr元素)、先Zr PIII&D后Hf PIII&D或者先Hf PIII&D后Zr PIII&D。

在前述工艺中,使用纯金属Zr和纯金属Hf作为阴极靶材,纯度不低于99.99%。

在前述工艺中,粘结层表面Zr含量可在0(大于0)~20at.%范围内可控,粘结层表面Hf含量可在0~20at.%范围内可控。

在前述工艺中,粘结层表面0(大于0)~500nm深度的组分、结构和性能可被调控,即可形成500nm内的原位改性层。

在步骤2)中,粘结层表面Zr元素和Hf元素含量,可以通过阴极触发频率、阴极触发脉宽、注入/沉积电压、注入/沉积频率、注入沉积时间等参数来调节。

在前述工艺中,后处理步骤可实施,也可不实施。

前述工艺只改性粘结层的原位改性层(通常在数百纳米深度范围内)的成分、结构和性能,因而微量元素不易扩散至基体,影响基体性能,不影响粘结层和基体整体成分、结构和性能。改性后的粘结层在服役过程中,TGO层与粘结层结合力、粘结层抗氧化性能得到改善,粘结层的褶皱得到改善和延缓、粘结层表面应力为压应力。

综上所述,前述工艺可控地将Zr和/或Hf元素引入至粘结层浅表面,形成原位改性层,在不影响粘结层和基体整体成分组成、结构和性能的同时,提升TGO与粘结层结合力,改善粘结层抗氧化性能,降低涂层服役过程中粘结层的褶皱。

作为推荐的方案,选用Zr/Hf二元PIII&D,选用工艺参数包括真空度1×10

推荐的方案具有如下特点:

1)实现Zr、Hf元素在粘结层中的有效引入,促进α-Al2O3生成,降低粘结层褶皱;

2)实现Zr、Hf元素分布于粘结层浅表面500纳米深度范围,不改变粘结层和基体整体性能,微量元素得到有效应用,相对成本降低;

3)可便捷、精确控制Zr、Hf元素含量,避免重复开发验证新型粉末、电镀液和靶材,提升涂层研制效率;

4)可调控粘结层表面应力状态,使其处于压应力状态,提升涂层服役寿命

本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

- 确定涡轮机至少一个叶片的热障涂层厚度的方法、实施该方法的相应热障涂层层厚测量装置及该方法和热障涂层厚度测量装置的应用

- 用于热障涂层的颗粒物及其制备方法、热障涂层和发动机