基板处理装置

文献发布时间:2023-06-19 09:58:59

相关申请的交叉引用

本申请要求于2019年8月19日提交韩国知识产权局的、申请号为10-2019-0100915的韩国专利申请的优先权和权益,其全部内容通过引用结合在本申请中。

技术领域

本发明涉及一种基板处理装置。

背景技术

为制造半导体元件,执行清洗、沉积、光刻、蚀刻及离子注入等各种工艺。在这些工艺中,作为在基板上形成膜的工艺使用沉积及涂布工艺。一般而言,沉积工艺是将工艺气体沉积于基板上形成膜的工艺,而涂布工艺是将处理液涂布于基板上形成液膜的工艺。

在基板上形成膜的前后,执行对基板进行烘烤处理的过程。烘烤处理过程是在密闭空间内,以工艺温度或其以上温度对基板进行加热处理的过程。以均匀的温度加热基板的整个区域或根据不同的作业者调节基板不同区域的温度。

图1为表示一般的烘烤处理装置的切割斜视图。如图1所示,在烘烤处理装置的上面具备多个导入管2,外部气体通过导入管2流入缓冲空间4。流入缓冲空间4的外部气体,需通过排出板6的排出孔8供应至基板。

但是,外部气体的流速和流量根据排出孔8的位置有所不同。因此,基板的各区域供应得到不均匀流量的气体,从而给均匀调节基板的不同区域的温度带来困难。

发明内容

所要解决的课题

本发明的目的在于提供一种能够按不同区域均匀供应气体的装置。

课题解决方案

本发明的实施例提供一种基板处理装置。

一种基板处理装置,其包括:腔室,在内部具备处理空间;气体流入单元,使气体流入上述处理空间;其中,上述气体流入单元包括:导入管,使气体导入;排出板,形成有排出通过上述导入管导入的气体的排出孔;其中,上述排出孔按上述排出板的不同区域以不同稠密度排列。

上述排出孔可较之在上述排出板的边缘区域,在中央区域更稠密排列。上述装置还可包括具备排出供应至上述处理空间的气体的排气通道的排气单元;上述排气通道具备环绕上述排出板的形状。

上述气体流入单元还可包括位于上述导入管和上述排出板之间、形成有分配气体的分配孔的分配板,而上述排出孔的数量可多于上述分配孔的数量。

上述排出孔可具备大于上述分配孔的直径。

自上而下可按顺序设置导入管、分配板及排出板,而当从上部俯视时,上述排出孔和上述分配孔可相互交错排列。连接沿上述排出板的半径方向相邻的上述排出孔的虚拟线可呈流线形。

另外,一种基板处理装置,其包括:腔室,在内部具备处理空间;气体流入单元,使气体流入上述处理空间;其中,上述气体流入单元包括:导入管,使气体导入;排出板,形成有排出通过上述导入管导入的气体的多个排出孔;分配板,位于上述导入管和上述排出板之间,形成有分配气体的多个分配孔;其中,上述排出孔的数量多于上述分配孔的数量。

上述排出孔可较之上述分配孔具备更大的直径。自上而下可按顺序设置导入管、分配板及排出板,而当从上部俯视时,上述排出孔和上述分配孔可相互交错排列。

上述排出孔可按上述排出板的不同区域以不同稠密度排列。上述装置还可包括具备排出供应至上述处理空间的气体的排气通道的排气单元;上述排气通道具备环绕上述排出板的形状;而上述排出孔可较之在上述排出板的边缘区域,在中央区域更稠密排列。

连接沿上述排出板的半径方向相邻的上述排出孔的虚拟线可呈流线形。

发明效果

根据本发明的实施例,气体向排出板的外侧排出,而排出孔较之在排出板的边缘区域,在中央区域更稠密排列。因此,可按基板的不同区域均匀供应气体。

另外,根据本发明的实施例,分配板和排出板层叠设置,排出孔的数量多于分配孔的数量。因此,可通过排出孔降低气体的流速,按基板的不同区域均匀供应气体。

附图说明

图1为表示一般的烘烤处理装置的切割斜视图。

图2为概略表示本发明一实施例的基板处理装置的斜视图。

图3为表示图2的涂布单元或显影单元的基板处理装置的截面图。

图4为图3的基板处理装置的平面图。

图5为表示图4的搬运机器人的手的一例的示意图。

图6为概略表示图5的热处理腔室的一例的平面图。

图7为图6的热处理腔室的正面图。

图8为表示图6的加热单元的截面图。

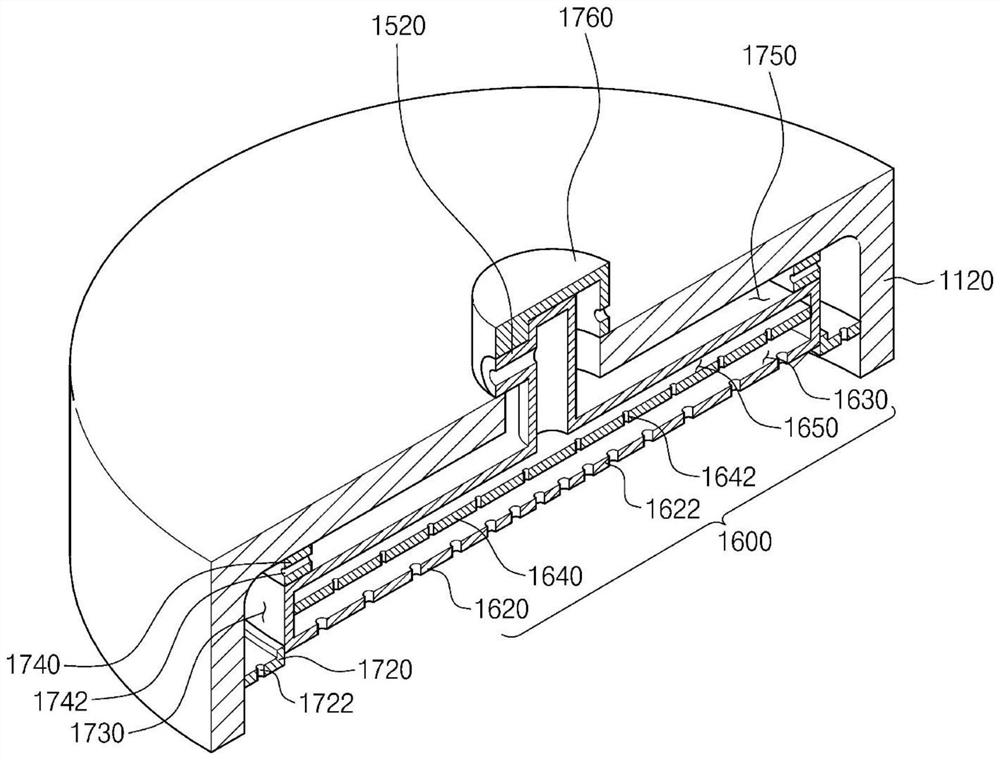

图9为放大表示图7的气体流入单元的切割斜视图。

图10为表示图9的排出孔的排列结构的排出板的平面图。

图11为比较表示图9的导入口、分配孔及排出孔之间的大小的示意图。

图12为表示图4的液体处理腔室的截面图。

*附图标记*

1520:导入管 1620:排出板

1622:排出孔 1640:分配板

1642:分配孔

具体实施方式

下面,结合附图对本发明的实施例进行更详细说明。本发明的实施例可变形为各种其他形式,且本发明的范围不受下列实施例的限制。本实施例的目的是帮助本领域技术人员更好地理解本发明。因此,附图中要素的形状夸张表示,以更明确地强调说明。

图2为概略表示本发明一实施例的基板处理装置的斜视图、图3为表示图2的涂布单元或显影单元的基板处理装置的截面图、图4为图3的基板处理装置的平面图。如图2至图4所示,基板处理装置1包括转位模块(index module)20、处理模块(treating module)30和接口模块(interface module)40。根据一实施例,转位模块20、处理模块30和接口模块40按顺序一列设置。下面,将排列有转位模块20、处理模块30和接口模块40的方向称之为第一方向12,将从上部俯视时与第一方向12垂直的方向称之为第二方向14,将与第一方向12及第二方向14均垂直的方向称之为第三方向16。

转位模块20从收纳基板W的容器10将基板W搬运至处理模块30,将完成处理的基板W收纳至容器10。转位模块20的长度方向为第二方向14。转位模块20具备装载端口22和转位框架24。以转位框架24为准,装载端口22位于处理模块30的相反一侧。收纳基板W的容器10放置于装载端口22。装载端口22可具备多个,而多个装载端口22可沿第二方向14设置。

容器10可使用如前开式晶圆盒(Front Open Unified Pod,FOUP)等密闭用容器10。容器10可通过桥式传输器(Overhead Transfer)、桥式传送带(Overhead Conveyor)、自动导引车(Automatic Guided Vehicle)等移送装置(未图示)或作业者放置于装载端口22。

转位框架24的内部具备转位机器人2200。转位框架24内具备长度方向为第二方向14的导轨2300,转位机器人2200可在导轨2300上进行移动。转位机器人2200包括放置基板W的手2220,手2220可进行前进及后退移动、以第三方向16为轴的旋转及沿第三方向16的移动。

处理模块30对基板W执行涂布工艺及显影工艺。处理模块30具备涂布单元30a及显影单元30b。涂布单元30a对基板W执行涂布工艺,显影单元30b对基板W执行显影工艺。涂布单元30a具备多个,并且涂布单元30a相互层叠设置。显影单元30b具备多个,并且显影单元30b相互层叠设置。根据本实施例,涂布单元30a具备两个,显影单元30b具备两个。涂布单元30a可设置于显影单元30b的下面。根据一例,两个涂布单元30a执行相同的工艺,具备相同的结构。另外,两个显影单元30b执行相同的工艺,具备相同的结构。

涂布单元30a具备热处理腔室3200、搬运腔室3400、液体处理腔室3600和缓冲腔室3800。热处理腔室3200对基板W执行热处理工艺。热处理工艺可包括冷却工艺及加热工艺。液体处理腔室3600向基板W上供应液体以形成液膜。液膜可以是光刻胶膜或防反射膜。搬运腔室3400在涂布单元30a内,在热处理腔室3200和液体处理腔室3600之间搬运基板W。

搬运腔室3400的长度方向与第一方向12平行。搬运腔室3400具备搬运机器人3422。搬运机器人3422在热处理腔室3200、液体处理腔室3600和缓冲腔室3800之间搬运基板。根据一例,搬运机器人3422具备放置基板W的手3420,手3420可进行前进及后退移动、以第三方向16为轴的旋转及沿第三方向16的移动。搬运腔室3400内具备长度方向与第一方向12平行的导轨3300,搬运机器人3422可在导轨3300上进行移动。

图5为表示图4的搬运机器人的手的一例的示意图。如图5所示,手3420具备底座3428及支撑突起3429。底座3428可具备圆周的一部分弯曲的环形的环状。底座3428具备大于基板W的直径的内径。支撑突起3429从底座3428向其内侧延长。支撑突起3429具备多个,支撑基板W的边缘区域。根据一例,支撑突起3429可等间距具备四个。

热处理腔室3200具备多个。热处理腔室3200沿第一方向12罗列设置。热处理腔室3202位于搬运腔室3400的一侧。在热处理腔室3200中,最邻近转位模块20的热处理腔室3202在向液体处理腔室3600搬运基板之前对基板进行热处理,其余的热处理腔室3206对在液体处理腔室3600中经过液体处理的基板进行热处理。在本实施例中,将最邻近转位模块20的热处理腔室定义为前端热处理腔室3202。

本实施例,在多个热处理腔室3200中,以后端热处理腔室3204作为一例进行说明。后端热处理腔室3204烘烤处理涂布于基板W上的膜进行固化。后端热处理腔室3204向处理基板W的空间供应外部气体,以排出从涂布膜产生的挥发性物质。可选地,可向处理基板W的空间供应工艺气体。根据一例,工艺气体可以是六甲基二硅烷(hexamethyldisilane)气体。工艺气体可在基板W上形成涂布膜之前供应。

图6为概略表示图5的热处理腔室的一例的平面图,而图7为图6的热处理腔室的正面图。如图6及图7所示,热处理腔室3202具备外壳3210、冷却单元3220、加热单元3230和搬运板3240。

外壳3210大体呈正六面体形状。在外壳3210的侧壁,形成有供基板W出入的搬入口(未图示)。搬入口可维持开放的状态。可选地,可提供门(未图示)开闭搬入口。外壳3210内具备冷却单元3220、加热单元3230和搬运板3240。冷却单元3220及加热单元3230沿第二方向14并排设置。根据一例,冷却单元3220较之加热单元3230位于更临近搬运腔室3400的位置。

冷却单元3220具备冷却板3222。当从上部俯视时,冷却板3222大体呈圆形形状。冷却板3222上具备冷却部件3224。根据一例,冷却部件3224可形成于冷却板3222的内部,以供冷却流体流动的通道形式形成。

加热单元3230以将基板加热为高于常温的温度的装置1000形式构成。加热单元1000在常压或低于常压的减压气体中加热处理基板W。图8为表示图6的加热单元的截面图,而图9为放大表示图7的气体流入单元的切割斜视图。如图8及图9所示,热处理单元1000包括外壳1100、基板支撑单元1300、加热器单元1400、气体流入单元1500和排气单元。

外壳1100在内部提供加热处理基板W的处理空间1110。处理空间1110为与外部切断的空间。外壳1100包括上部主体1120、下部主体1140和密封部件1160。

上部主体1120呈下部开放的筒状。例如,上部主体1120可以是圆筒形状。在上部主体1120的上面形成有开口。开口可形成在与上部主体1120的中心轴对应的区域。

下部主体1140呈上部开放的筒状。例如,下部主体1140可以是圆筒形状。下部主体1140位于上部主体1120下方。上部主体1120及下部主体1140沿上下方向相对而设。上部主体1120及下部主体1140相互组合,在内部形成处理空间1110。上部主体1120及下部主体1140相对于上下方向使相互的中心轴对齐。下部主体1140可具备与上部主体1120相同的直径。即下部主体1140的上端可与上部主体1120的下端相对。

上部主体1120及下部主体1140中的一个通过升降部件1130移动至开放位置和切断位置,而另一个的位置固定。根据一例,下部主体1140的位置固定,而上部主体1120通过升降部件1130在开放位置及切断位置之间移动。在此,开放位置是上部主体1120和下部主体1140相互隔开以开放处理空间1110的位置。切断位置是通过下部主体1140及上部主体1120使处理空间1110从外部密闭的位置。

密封部件1160密封上部主体1120和下部主体1140之间的缝隙。密封部件1160位于上部主体1120的下端和下部主体1140的上端之间。密封部件1160可以是具备环形的环状的O型环部件1160。密封部件1160可固定结合于下部主体1140的上端。

基板支撑单元1300在处理空间1110支撑基板W。基板支撑单元1300固定结合于下部主体1140。基板支撑单元1300包括安设板1320及升降销1340。安设板1320在处理空间1110支撑基板W。安设板1320呈圆形的板状。安设板1320的上面可安设基板W。在安设板1320的上面中,包括中心的区域可作为安设基板W的安设面。在安设板1320的安设面,形成有多个销孔1322。当从上部俯视时,销孔1322环绕安设面的中心排列。各销孔1322沿圆周方向相隔排列。销孔1322相互之间等间距相隔而设。各销孔1322具备升降销1340。升降销1340可沿上下方向移动。升降销1340从安设面1320升起基板W或将基板W安设于安设面1320。例如,销孔1322可具备三个。

加热器单元1400对放置于安设板1320的基板W进行加热处理。加热器单元1400位于安设板1320的内部。加热器单元1400包括多个加热器1420。各加热器1420位于安设板1320内。各加热器1420位于相同平面上。各加热器1420加热安设板1320的不同区域。当从上部俯视时,对应于各加热器1420的安设板1320的区域可构成加热区。各加热器1420的温度可独立调节。例如,加热区可以是15个。各加热区通过传感器(未图示)测量温度。加热器1420可以是热电元件或电热线。可选地,加热器1420可设置于安设面1320的底面。

气体流入单元1500将外部的气体(例如,外部气体)导入处理空间1110。气体流入单元1500包括导入管1520及排出单元1600。导入管1520插入上部主体1120的开口。即导入管1520位于上部主体1120的上面的中心区域。导入管1520的一侧形成有流入口1522,其下端可作为流出口1524。流入口1522及流出口1524朝向不同的方向。流入口1522朝向水平方向,而流出口1524朝向上下方向。当从上部俯视时,流出口1524位于与外壳1100的中心轴对齐的位置。因此,可防止外部气体沿一个方向依次移动至流入口1522及流出口1524,而这可实现外部气体的流速的降低。外部气体通过流入口1522流出至流出口。流出的外部气体传递至排出单元1600进行分配。

排出单元1600在处理空间1110设置成与基板支撑单元1300相对。排出单元1600位于基板支撑单元1300的上部。排出单元1600从导入管1520获得外部气体供应,向处理空间1110排出外部气体。排出单元1600包括排出板1620及分配板1640。排出板1620在处理空间1110位于导入管1520的下方,而分配板1640位于排出板1620和导入管1520之间。排出板1620和分配板1640各呈沿上下方向形成有孔的板状。形成于各板的孔从其板的上端延长至下端。形成于排出板1620的孔称之为排出孔1622,而形成于分配板1640的孔称之为分配孔1642。排出板1620和分配板1640相隔而设。相邻的导入管1520、分配板1640和排出板1620之间的空间可作为分配外部气体的分配空间。例如,导入管1520和分配板1640之间的空间可作为第一次分配空间1650,而分配板1640和排出板1620之间的空间可作为第二次分配空间1630。

图10为表示图9的排出孔的排列结构的排出板的平面图,而图11为比较表示图9的导入口、分配孔及排出孔之间的大小的示意图。如图10及图11所示,排出孔1622按排出板1620的不同区域以不同稠密度排列。作为一例,排出孔1622较之在排出板1620的边缘区域,在中央区域更稠密排列。因此,排出板1620较之在边缘区域,在中央区域能够排出更多的外部气体。这是因为排气通道1742形成于排出单元1600的外侧,即使排出的外部气体沿半径方向流动,也能够最小化按基板W的不同区域供应的气流的流量的两极化,能够向基板W的全部区域供应均匀的外部气体。

另外,排出孔1622为较之分配孔1642具备更大直径的孔,而且较之分配孔1642具备更多的数量。导入管1520较之排出孔1622具备更大直径的孔。因此,较之通过分配孔1642的外部气体的流速,通过排出孔1622的外部气体的流速更慢。例如,通过导入管1520、分配孔1642和排出孔1622的各外部气体可具备约7,000,000:16:1的流速比。这在最小化对涂布于基板W上的膜厚度的影响的同时,可改善外部气体的按不同区域的流量调节。当从上部俯视时,排出孔1622的连接沿半径方向相邻的排出孔1622的虚拟线呈流线形。这较之虚拟线呈直线的情况,能够最小化涂布膜的斑纹。

当从上部俯视时,分配孔1642和排出孔1622相互交错排列。排出板1620可作为从分配孔1642通过的外部气体的阻塞区域。另外,导入管1520和分配孔1642可相互交错排列。因此,通过导入管1520的外部气体碰到分配板1640的阻塞区域完成第一次分配,而通过分配孔1642的外部气体碰到排出板1620的阻塞区域完成第二次分配。

排气单元1700排出处理空间1110的气体。排气单元1700强制排出流入处理空间1110的外部气体。排气单元1700包括第一排气挡板1720、第二排气挡板1740、盖子1760、排气线路1780、减压部件1790。

第一排气挡板1720位于排出板1620和上部主体1120的内侧壁之间。第一排气挡板1720呈环形的环状。因此,由第一排气挡板1720、排出板1620和上部主体1120的内侧壁构成的空间可作为第一排气通道1730。第一排气挡板1720上形成有多个第一排气孔1722。第一排气孔1722为从第一排气挡板1720的底面延长至上面的孔。第一排出孔1722朝向垂直方向。第一排气孔1722沿第一排气挡板1720的圆周方向排列。各第一排气孔1722相互等间距相隔而设。因此,在排出外部气体的过程中,可第一次防止向部分区域集中排气。

第二排气挡板1740位于排出板1620和上部主体1120的顶面之间。第二排气挡板1740呈环形的环状。因此,由第二排气挡板1740、排出板1620和上部主体1120的顶面构成的空间可作为第二排气通道1750。第二排气挡板1740具备与排出板1620相同或较之小的直径。第二排气挡板1740上形成有多个第二排气孔1742。第二排气孔1742为从第二排气挡板1740的外侧面延长至内侧面的孔。第二排出孔1742朝向水平方向。第二排气孔1742沿第二排气挡板1740的圆周方向排列。各第二排气孔1742相互等间距相隔而设。因此,在排出外部气体的过程中,可第二次防止向部分区域集中排气。

盖子1760盖住上部主体1120和导入管1520的缝隙。盖子1760上连接有排气线路1780。排气线路1780上设置有减压部件1790。减压部件1790对排气线路1780进行减压。通过减压的排气力可通过各排气线路1730、1750传递至处理空间1110以排出外部气体。

再如图6及图7所示,搬运板3240大体呈圆盘形状,具备对应于基板W的直径。在搬运板3240的边缘形成有凹槽3244。凹槽3244可具备与形成在上述搬运机器人3422的手3420上的突起3429的形状。另外,凹槽3244以与形成在手3420的突起3429对应的数量形成,形成于与突起3429对应的位置。在手3420和搬运板3240沿上下方向对齐的位置,若手3420和搬运板3240的上下位置发生变化,则在手3420和搬运板3240之间进行基板W的传递。搬运板3240设置于导轨3249上,通过驱动器3246沿导轨3249在第一区域3212和第二区域3214之间移动。搬运板3240上具备狭缝形状的多个导引槽3242。导引槽3242从搬运板3240的末端延长至搬运板3240的内部。导引槽3242的长度方向为第二方向14,导引槽3242沿第一方向12相互隔开。导引槽3242在搬运板3240和加热单元3230之间发生基板W的交接的时候,防止搬运板3240和升降销1340相互干涉。

基板W的加热在基板W直接放在支撑板1320的状态下进行,而基板W的冷却在放置基板W的搬运板3240接触冷却板3222的状态下进行。搬运板3240由传热系数高的材质构成,以在冷却板3222和基板W之间顺利完成热传递。根据一例,搬运板3240由金属材质构成。

液体处理腔室3600具备多个。液体处理腔室3600中的一部分相互层叠。液体处理腔室3600位于搬运腔室3402的一侧。液体处理腔室3600沿第一方向12并排排列。液体处理腔室3600中的一部分位于与转位模块20相邻的位置。下面,将这些液体处理腔室称之为前端液体处理腔室(front liquid treating chamber)3602。液体处理腔室3600中的另外一部分位于与接口模块40相邻的位置。下面,将这些液体处理腔室称之为后端液体处理腔室(rear liquid treating chamber)3604。

前端液体处理腔室3602在基板W上涂布第一液体,而后端液体处理腔室3604在基板W上涂布第二液体。第一液体和第二液体可以是不同种类的液体。根据一实施例,第一液体为防反射膜,第二液体为光刻胶。光刻胶可涂布于涂布有防反射膜的基板W上。可选地,第一液体为光刻胶,第二液体为防反射膜。此时,防反射膜可涂布于涂布有光刻胶的基板W上。可选地,第一液体和第二液体为相同种类的液体,都是光刻胶。

图12为概略表示图6的液体处理腔室的一例的示意图。如图12所示,液体处理腔室3600具备外壳3610、处理容器3620、基板支撑单元3640和液体供应单元3660。外壳3610大体呈正六面体形状。在外壳3610的侧壁,形成有供基板W出入的搬入口(未图示)。搬入口可通过门(未图示)开闭。外壳3610内具备处理容器3620、基板支撑单元3640和液体供应单元3660。在外壳3610的上壁,可具备在外壳3610内形成下降气流的风机过滤单元3670。处理容器3620呈上部开放的杯状。处理容器3620在内部具备用于处理基板的处理空间。基板支撑单元3640设置于处理空间1110内并支撑基板W。基板支撑单元3640可在液体处理过程中旋转基板W。液体供应单元3660向被基板支撑单元3640支撑的基板W供应液体。

液体供应单元3660包括处理液喷嘴3662。处理液喷嘴3662向被基板支撑单元3640支撑的基板W排出处理液。例如,处理液可以是如光刻胶的感光液。处理液喷嘴3662在工艺位置和等待位置之间移动。在此,工艺位置为处理液喷嘴3662在被基板支撑单元3640支撑的基板W的上部与基板W相对的位置,而等待位置为处理液喷嘴3662脱离工艺位置的位置。工艺位置可以是处理液喷嘴3662可向基板W的中心排出处理液的位置。

再如图3及图4所示,缓冲腔室3800具备多个。缓冲腔室3800中的一部分位于转位模块20和搬运腔室3400之间。下面,将这些缓冲腔室称之为前端缓冲器(front buffer)3802。前端缓冲器3802具备多个,沿上下方向相互层叠设置。缓冲腔室3802、3804中的另外一部分位于搬运腔室3400和接口模块40之间。下面,将这些缓冲腔室称之为后端缓冲器(rear buffer)3804。后端缓冲器3804具备多个,沿上下方向相互层叠设置。前端缓冲器3802及后端缓冲器3804各临时保管多个基板W。保管于前端缓冲器3802的基板W通过转位机器人2200及搬运机器人3422搬入或搬出。保管于后端缓冲器3804的基板W通过搬运机器人3422及第一机器人4602搬入或搬出。

在前端缓冲器3802的一侧具备前端搬运机器人。前端搬运机器人在前端缓冲器3802和前端热处理腔室之间搬运基板。

显影单元30b具备热处理腔室3200、搬运腔室3400和液体处理腔室3600。显影单元30b的热处理腔室3200和搬运腔室3400大体上以与涂布单元30a的热处理腔室3200和搬运腔室3400类似的结构及设置提供,因此,不再赘述。

在显影单元30b中,液体处理腔室3600都以相同地供应显影液对基板W进行显影处理的显影腔室3600的形式提供。

接口模块40将处理模块30与外部的曝光装置50连接。接口模块40具备接口框架4100、附加工艺腔室4200、接口缓冲器4400和搬运部件4600。

在接口框架4100的上端,可具备在内部形成下降气流的风机过滤单元。附加工艺腔室4200、接口缓冲器4400和搬运部件4600设置于接口框架4100的内部。附加工艺腔室4200可在涂布单元30a中完成工艺的基板W搬入曝光装置50之前,执行规定的附加工艺。可选地,附加工艺腔室4200可在曝光装置50中完成工艺的基板W搬入显影单元30b之前,执行规定的附加工艺。作为一例,附加工艺可以是曝光基板W的边缘区域的边缘曝光工艺、或清洗基板W的上面的上面清洗工艺、或清洗基板W的下面的下面清洗工艺。附加工艺腔室4200具备多个,且相互层叠设置。附加工艺腔室4200可都执行相同的工艺。可选地,附加工艺腔室4200中的一部分可执行不同的工艺。

接口缓冲器4400提供在涂布单元30a、附加工艺腔室4200、曝光装置50和显影单元30b之间搬运的基板W在搬运过程中临时停留的空间。接口缓冲器4400具备多个,而多个接口缓冲器4400可层叠设置。

作为一例,以搬运腔室3400的长度方向的延长线为准,一侧设置附加工艺腔室4200,另一侧设置接口缓冲器4400。

搬运部件4600在涂布单元30a、附加工艺腔室4200、曝光装置50和显影单元30b之间搬运基板W。搬运部件4600以一个或多个机器人的形式提供。根据一例,搬运部件4600具备第一机器人4602及第二机器人4606。第一机器人4602在涂布单元30a、附加工艺腔室4200和接口缓冲器4400之间搬运基板W,接口机器人4606在接口缓冲器4400和曝光装置50之间搬运基板W,第二机器人4604在接口缓冲器4400和显影单元30b之间搬运基板W。

第一机器人4602及第二机器人4606各包括放置基板W的手,手可进行前进及后退移动、以平行于第三方向16的轴为准的旋转及沿第三方向16的移动。

转位机器人2200、第一机器人4602和第二机器人4606的手,都可以与搬运机器人3422的手3420相同的形状提供。可选地,与热处理腔室的搬运板3240直接授受基板W的机器人的手,以与搬运机器人3422的手3420相同的形状提供,其余的机器人的手以不同的形状提供。

根据一实施例,转位机器人2200可与提供至涂布单元30a的前端热处理腔室3200的加热单元3230直接授受基板W。

另外,提供至涂布单元30a及显影单元30b的搬运机器人3422,可与位于热处理腔室3200的搬运板3240直接授受基板W。

下面,对利用上述基板处理装置1处理基板的方法的一实施例进行说明。

对基板W依次执行涂布处理工艺S20、边缘曝光工艺S40、曝光工艺S60和显影处理工艺S80。

涂布处理工艺S20通过依次在热处理腔室3200执行热处理工艺S21,在前端液体处理腔室3602执行防反射膜涂布工艺S22,在热处理腔室3200执行热处理工艺S23,在后端液体处理腔室3604执行光刻胶膜涂布工艺S24和在热处理腔室3200执行热处理工艺S25来完成。

下面,说明从容器10到曝光装置50的基板W的搬运路径的一例。

转位机器人2200将基板W从容器10中取出并搬运至前端缓冲器3802。搬运机器人3422将保管于前端缓冲器3802的基板W搬运至前端热处理腔室3200。基板W通过搬运板3240搬运至加热单元3230。在加热单元3230完成基板的加热工艺之后,搬运板3240将基板搬运至冷却单元3220。搬运板3240在支撑基板W的状态下,与冷却单元3220接触完成基板W的冷却工艺。完成冷却工艺之后,搬运板3240移动至冷却单元3220的上部,搬运机器人3422从热处理腔室3200搬出基板W搬运至前端液体处理腔室3602。

在前端液体处理腔室3602中向基板W上涂布防反射膜。

搬运机器人3422从前端液体处理腔室3602搬出基板W搬入热处理腔室3200。在热处理腔室3200依次执行上述加热工艺及冷却工艺,完成各热处理工艺之后,搬运机器人3422搬出基板W搬运至后端液体处理腔室3604。

之后,在后端液体处理腔室3604中向基板W上涂布光刻胶膜。

搬运机器人3422从后端液体处理腔室3604搬出基板W搬入热处理腔室3200。在热处理腔室3200依次执行上述加热工艺及冷却工艺,完成各热处理工艺之后,搬运机器人3422将基板W搬运至后端缓冲器3804。转位模块40的第一机器人4602从后端缓冲器3804搬出基板W搬运至附加工艺腔室4200。

在附加工艺腔室4200对基板W执行边缘曝光工艺。

之后,第一机器人4602从附加工艺腔室4200搬出基板W搬运至接口缓冲器4400。

之后,第二机器人4606从接口缓冲器4400搬出基板W搬运至曝光装置50。

显影处理工艺S80通过依次在热处理腔室3200执行热处理工艺S81,在液体处理腔室3600执行显影工艺S82和在热处理腔室3200执行热处理工艺S83来完成。

下面,说明从曝光装置50到容器10的基板W的搬运路径的一例。

第二机器人4606从曝光装置50搬出基板W搬运至接口缓冲器4400。

之后,第一机器人4602从接口缓冲器4400搬出基板W搬运至后端缓冲器3804。搬运机器人3422从后端缓冲器3804搬出基板W搬运至热处理腔室3200。在热处理腔室3200,依次执行基板W的加热工艺及冷却工艺。完成冷却工艺之后,基板W通过搬运机器人3422搬运至显影腔室3600。

在显影腔室3600,向基板W上供应显影液完成显影工艺。

基板W通过搬运机器人3422从显影腔室3600搬出并搬入热处理腔室3200。基板W在热处理腔室3200依次执行加热工艺及冷却工艺。完成冷却工艺之后,基板W通过搬运机器人3422从热处理腔室3200搬出并搬运至前端缓冲器3802。

之后,转位机器人2200从前端缓冲器3802搬出基板W搬运至容器10。

上述基板处理装置1的处理单元,以执行涂布处理工艺和显影工艺为例进行说明。但与此不同,基板处理装置1可无接口模块,而只具备转位模块20和处理单元37。此时,处理单元37只执行涂布处理工艺,而涂布于基板W上的膜可以是旋涂硬掩模(SOH)。

上述详细说明是对本发明的示例。另外,上述内容只是对本发明的较佳实施方式进行了说明,而本发明可在各种其他组合、变更、环境中使用。即可在本发明提供的发明的概念范围、描述的内容和均等的范围及/或本领域技术或知识范围内进行变更或修改。所述实施例说明用户实现本发明的技术思想的最佳状态,但也可以进行本发明的具体应用领域及用途所需的各种变更。因此,上述对本发明的详细说明并非限制本发明。另外,所附权利要求书应理解成还包括其他实施方式。

- 基板搬送处理装置和基板搬送处理装置的故障对策方法以及基板搬送处理装置的故障对策程序

- 基板处理装置、基板处理装置的控制方法和基板处理系统