一种低串扰的硅通孔结构及其制作方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于微电子技术领域,特别涉及一种低串扰的硅通孔结构及其制作方法,适用于集成电路中高频信号的传输。

背景技术

近几十年,集成电路一直遵循着摩尔定律高速发展,即芯片的集成度每18个月翻一番。随着晶体管的密度增加,开发难度以及相应生产工艺的成本突然增加,这一缩小的趋势受到了严峻的挑战。一方面,缩小晶体管尺寸的能力受到了物理极限的限制,另一方面,随着特征尺寸的不断减小,金属互连的延迟,功耗和寄生效应在不断增加,由此引发了诸多的可靠性问题:如连线的时延导致的时序延迟,由互连的耦合电容、耦合电感、以及漏电流引起的串扰,由连线电容、漏电流,以及短路造成的功耗大这些问题,影响了二维集成电路的发展。为了克服这些问题,三维集成提供了新思路,特别是硅通孔技术。它是通过在芯片和芯片之间、晶圆和晶圆之间制作垂直导通,以完成芯片叠层之间互连的新技术。由于硅通孔是将集成电路垂直堆叠,能够为信号提供最短的传输路径,从而减小了信号传输过程中的寄生损失和时间延迟,改善芯片速度和降低功耗,提高高速信号的传输能力。

目前,国内外针对抑制互连线间串扰提出的硅通孔结构有:铜基同轴型硅通孔结构,硅芯硅通孔结构等等,铜基同轴型硅通孔结构在高纵深比情况下容易出现空洞现象,而硅芯硅通孔结构虽然克服了空洞现象的产生,但硅芯与内铜环直接接触容易引起泄露电流,增加串扰的产生,特别是高频信号传输时串扰会越明显,严重影响着信号的完整性。

发明内容

本发明针对现有技术中的不足,提出了一种低串扰的硅通孔结构实现方法,可以有效的减小互连线之间的串扰,提高信号的完整性。

为了实现上述目的,本发明技术方案包括以下步骤:

1.一种低串扰的硅通孔结构,从外向内依次包括硅衬底、外二氧化硅绝缘层,金属外芯,苯并环丁烯,金属内芯和硅芯,其特征在于,金属内芯与硅芯之间增设有内二氧化硅绝缘层,用以隔离金属半导体接触,减少漏电流影响。

进一步,其特征在于,金属内芯与金属外芯的厚度相同,且金属内芯和金属外芯的高度均与硅衬底的厚度相同。

进一步,其特征在于,内二氧化硅层与外二氧化硅层的厚度相同,且内二氧化硅绝缘层和外二氧化硅绝缘层的高度均与硅衬底的厚度相同。

2.一种低串扰的硅通孔结构的制作方法,其特征在于,包括如下:

1)在硅衬底上通过离子反应刻蚀的方法刻蚀出环形的硅盲孔,且在盲孔的中心保留一段高度小于硅衬底厚度的硅材料作为硅芯;

2)采用化学气相沉积的方法分别在硅盲孔的内表面和外表面沉积二氧化硅,形成内二氧化硅绝缘层和外二氧化硅绝缘层;

3)采用电镀的方法在内二氧化硅绝缘层外表面和外二氧化硅绝缘层内表面电镀金属,形成金属内芯和金属外芯;

4)采用真空辅助旋涂技术在硅盲孔的金属内芯和金属外芯之间的环形间隙内填充苯并环丁烯材料,并对填充后的硅衬底进行400℃退火处理;

5)对退火后的硅衬底和硅盲孔的上表面进行化学机械抛光,使得硅衬底上表面与硅盲孔的上表面齐平;

6)对硅衬底的下部进行减薄,直至露出硅盲孔;

7)对硅衬底与硅盲孔的下表面进行化学机械抛光,使得硅衬底的下表面与硅盲孔的下表面齐平,形成双环形同轴硅通孔结构,用于作为集成电路的互连线。

本发明与现有技术相比,具有以下优点:

1)本发明由于在硅盲孔的内表面沉积二氧化硅,形成内二氧化硅绝缘层,能够更好的减少漏电流产生,降低互连线间的串扰,提高了信号的完整性。

2)本发明由于双环形同轴硅通孔结构中金属内芯可用作信号传输路径,金属外芯可作为返回路径,因此可替代成对出现的传统硅通孔结构互连线,大幅减少了硅衬底的面积开销。

3)本发明的实现过程由于采用传统的半导体工艺和设备,因而可兼容现有的工艺、易于设计实现。

附图说明

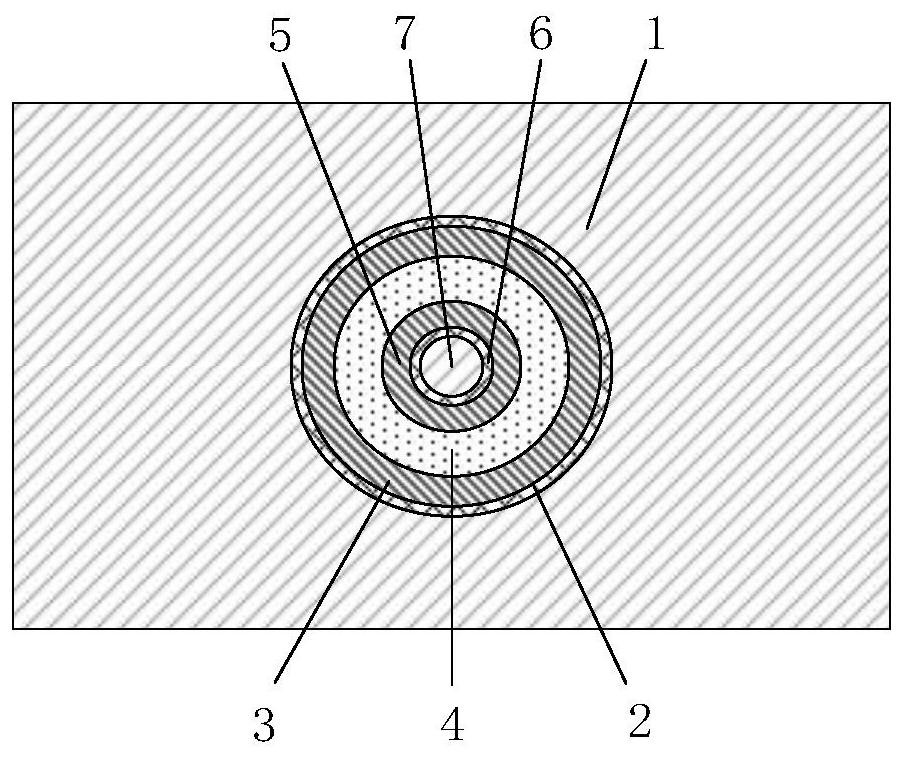

图1是本发明实施例中低串扰的硅通孔平面结构示意图。

图2是本发明实施例中低串扰的硅通孔立体结构示意图。

图3是本发明制作低串扰的硅通孔的实现流程。

具体实施方式:

下面结合附图和具体实施方式对本发明进一步说明,本发明包括但不仅限于该具体实施方式:

参照图1和图2,本发明的低串扰的硅通孔结构,从外向内依次包括硅衬底1、外二氧化硅绝缘层2、金属外芯3、苯并环丁烯4、金属内芯5、内二氧化硅绝缘层6和硅芯7;其中:

所述硅芯7的高度与硅衬底1厚度相同,且硅芯7的中心线与硅通孔的中心线重合;

所述内二氧化硅绝缘层6包裹于硅芯1的外表面;外二氧化硅绝缘层2与内二氧化硅绝缘层6厚度相同,外二氧化硅绝缘层2与内二氧化硅绝缘层6的高度与硅衬底厚度相同;外二氧化硅绝缘层2和内二氧化硅绝缘层6的上表面与硅衬底1上表面齐平,外二氧化硅绝缘层2和内二氧化硅绝缘层6的下表面与硅衬底1下表面齐平。

所述金属外芯3包裹于苯并环丁烯4的外表面,金属内芯5包裹于内二氧化硅绝缘层6的外表面;金属外芯3与金属内芯5的厚度相同,金属外芯3与金属内芯5的高度与硅衬底厚度相同;金属外芯3和金属内芯5的上表面与硅衬底1上表面齐平,金属外芯3和金属内芯5的下表面与硅衬底1下表面齐平;

所述苯并环丁烯4包裹于金属内芯3的外表面,苯并环丁烯4的高度与硅衬底1 厚度相同;苯并环丁烯4的上下表面分别与硅芯7的上下表面齐平。

参照图3,本发明制作低串扰的硅通孔结构的实现步骤如下:

步骤1,在硅衬底上硅盲孔。

在硅衬底1上通过离子反应刻蚀的方法刻蚀出环形的硅盲孔,刻蚀的工艺条件为:采用SF

刻蚀出的盲孔中心保留一段高度小于硅衬底厚度的硅材料作为硅芯7,盲孔的中心线与该硅芯的中心线位于同一直线上。

步骤2,制作内、外二氧化硅绝缘层。

采用化学气相沉积,即利用射频诱导的方法产生大面积辉光冷等离子体进行沉积,在射频功率为300W,氩气流量为5标准毫升/分钟,氧气流量为15标准毫升/分钟的工艺条件下,分别在硅盲孔的内表面和外表面沉积二氧化硅,形成内二氧化硅绝缘层6 和外二氧化硅绝缘层2,且内二氧化硅绝缘层厚度与外二氧化硅绝缘层厚度相同,内二氧化硅绝缘层高度和外二氧化硅绝缘层高度均与硅衬底厚度相同。

步骤3,在内、外二氧化硅绝缘层表面电镀金属。

选用甲基磺酸铜溶液的电解液,并在电解液中添加浓度比率为1.5:9的聚二硫二丙烷磺酸钠的加速剂与聚乙二醇的抑制剂,再使用直流精密电源作为电镀电源进行电解,并在电解液中加载0.2安培/平方英尺的直流密度的条件下分别在内二氧化硅绝缘层外表面和外二氧化硅绝缘层内表面电镀铜金属,形成金属内芯5和金属外芯3。该金属内芯厚度与金属外芯厚度相同,金属内芯高度和金属外芯高度均与硅衬底厚度相同。

步骤4,在金属内、外芯之间的环形间隙内填充苯并环丁烯。

采用真空辅助旋涂技术在硅盲孔的金属内芯和金属外芯之间的环形间隙内填充苯并环丁烯4,步骤如下:

4.1)在硅衬底上涂覆分散好润湿剂和苯并环丁烯后,将硅衬底放入密闭腔室,进行抽气处理使密闭腔室形成真空环境,在真空环境中保持10分钟后取出;

4.2)将硅衬底偏心放置于匀胶台上,利用3000转/分钟高转速转60秒,再在120℃的低温环境下对苯并环丁烯进行预固化5分钟,最后在250℃的高温下固化60分钟,完成苯并环丁烯材料的填充。

4.3)对填充后的硅衬底进行400℃退火处理。

步骤5,对退火后的硅衬底和硅通孔的上表面进行化学机械抛光。

5.1)在抛光温度为28~33℃、抛光液pH值为10.5~11.0的条件下,对硅盲孔上表面进行粗抛光;

5.2)在抛光温度为28~32℃、抛光液pH值为10.5~11.0的条件下,对经过粗抛光后的硅盲孔进行细抛光;

5.3)在抛光温度为28~30℃、抛光液pH值为9.0~10.5的条件下,对经过细抛光后的硅盲孔进行精抛光。

通过上述依次进行粗抛光、细抛光和精抛光三个步骤使得硅衬底上表面与硅盲孔的上表面齐平。

步骤6,对硅衬底的下部进行减薄直至露出硅盲孔。

步骤7,对硅衬底与硅盲孔的下表面进行化学机械抛光。

本步骤的具体实现与步骤5相同,使得硅衬底的下表面与硅盲孔的下表面齐平,完成整个低串扰的硅通孔制作。

- 一种低串扰的硅通孔结构及其制作方法

- 一种硅柱通孔互连结构及其制作方法