一种涂装达标排放废水的处理回用系统及处理回用方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于废水处理领域,涉及一种涂装达标排放废水的处理回用系统及处理回用方法。

背景技术

涂装达标排放废水为汽车厂涂装生产车间产生的涂装废水经废水站物化、生化、沉淀处理后的环保综合排放三级达标排放水:排放水中主要污染物浓度有:pH:6~9,COD

该涂装达标排放废水含有含有一定量的有机物、且可生化降解性差,含有一定量的盐分和硬度等特点,处理回用后在生产和废水处理回用系统内循环回用,所以必须尽可能地最大限度地去除系统废水中的污染成分,一方面满足回用水要求,一方面最大限度地避免污染物不断在系统内累积造成回用水超标;所以该废水处理后回用对水质的要求比较高,很大程度上增加了废水处理回用的难度。该废水中主要污染物浓度有:pH:6~9,COD

发明内容

基于以上所述现有涂装达标排放废水处理技术的现状和局限性,本发明的目的在于提供一种涂装达标排放废水的处理回用系统及处理回用方法。本发明对涂装达标排放废水进行深度处理并回用于用做油漆车间车身表面处理剂的稀释用水和涂装生产线纯水用水使用;以达到零排放的环评要求,采用深度处理工艺处理后的产水做为油漆车间车身表面处理剂的稀释用水和涂装生产线纯水用水使用后,生产线系统仍然能够正常运行,保证了产品的清洗效果和工艺效果。

为实现上述目的及其他相关目的,本发明第一方面提供一种涂装达标排放废水的处理回用系统,包括第一处理部件、活性炭过滤装置或树脂吸附CODcr装置、超滤装置、超滤水箱、软化装置、第一反渗透装置、第二反渗透装置、第三反渗透装置、离子交换装置、恒压供水装置、杀菌装置、第一过滤装置、硬度去除装置、pH调整装置、换热装置和第四反渗透装置或EDR除盐装置;

所述硬度去除装置、所述pH调整装置、所述第一处理部件、所述活性炭过滤装置或树脂吸附CODcr装置、所述超滤装置、所述超滤水箱、所述软化装置、所述换热装置和所述第一反渗透装置依次流体连通;

所述第四反渗透装置或EDR除盐装置、所述离子交换装置、所述恒压供水装置、所述杀菌装置和所述第一过滤装置依次流体连通;

第一反渗透装置、第二反渗透装置以及第三反渗透装置的渗透液出口分别与所述第四反渗透装置或EDR除盐装置连通;第一反渗透装置的渗余液出口与所述第二反渗透装置连通,第二反渗透装置的渗余液出口与所述第三反渗透装置连通。

本发明第二方面提供一种涂装达标排放废水的处理回用方法,包括如下步骤:

a)涂装达标排放废水经硬度去除装置进行去硬度处理,去除水中的钙、镁离子;

b)步骤a)得到的水体进行pH调整处理;

c)步骤b)得到的水体经第一处理部件进行处理;

d)步骤c)得到的水体进行活性碳过滤处理或进行树脂吸附处理;去除水中的有机物;在活性炭过滤器或树脂吸附CODcr装置进水管道内投加杀菌剂,防止系统内微生物滋生;

e)步骤d)得到的水体进行超滤过滤处理;进一步去除水中的微小颗粒物和胶体,满足反渗透进水要求;超滤设备前面设置预处理精密过滤器,防止大颗粒物污堵超滤膜;

f)步骤e)得到的水体进行软化处理;去除水体中的硬度;

g)步骤f)得到的水体进行换热处理;保证进后续反渗透系统的温度;

h)步骤g)得到的水体进行第一反渗透浓缩除盐处理;进一步降低COD

i)步骤h)得到的浓水进行第二反渗透浓缩除盐处理;进一步降低CODCr和盐分等;

j)步骤i)得到的浓水进行第三反渗透浓缩除盐处理;进一步降低CODCr和盐分等;

k)步骤g)、h)、i)得到的产水淡水进行第四反渗透浓缩除盐处理或EDR除盐处理;进一步降低水中的COD

l)步骤k)得到的产水淡水进行离子交换处理;进一步降低水中的离子成分;

m)步骤l)得到的水体进行恒压供水提升输送;

n)步骤m)得到的水体进行杀菌处理;杀灭水中的微生物,防止产水中微生物的滋生;

o)步骤n)得到的水体进行过滤处理;过滤水中已杀灭的和残存的微生物。

优选地,步骤c)中,经第一处理部件进行处理具体包括如下步骤:

涂装达标排放废水依次进行过滤处理、高级氧化处理、沉淀处理和过滤处理;过滤处理目的是去除大部分悬浮物、胶体状颗粒物;高级氧化处理有效降低水中的COD

或者,涂装达标排放废水依次进行过滤处理、臭氧氧化处理、曝气生物处理、过滤处理和砂滤处理/自清洗过滤处理;

或者,涂装达标排放废水依次进行混凝絮凝反应处理或电絮凝处理、沉淀处理和过滤处理。

更优选地,还包括如下技术特征中的至少一项:

1)沉淀处理产生的污泥进行脱水处理;

2)砂滤处理的过滤速度为5~15m/h。

优选地,还包括如下技术特征中的至少一项:

1)所述涂装达标排放废水的处理回用方法还包括如下步骤:

p)步骤j)得到的浓缩液进行蒸发浓缩处理;分别得到蒸馏水和浓缩液,蒸馏水回系统循环处理;

q)步骤p)得到的浓缩液进行蒸发浓缩结晶处理;分别得到蒸馏水和浓缩液;浓缩液进行委外处理;

r)步骤p)、q)得到的蒸馏水回流至步骤c);

2)所述涂装达标排放废水的处理回用方法还包括如下步骤:步骤f)产生的再生水回流至步骤a);

3)所述涂装达标排放废水的处理回用方法还包括如下步骤:将步骤k)得到的渗余液回流至步骤h);

4)所述涂装达标排放废水的处理回用方法还包括如下步骤:将步骤e)得到的部分水体对步骤d)使用的装置和/或步骤e)使用的装置进行反冲洗;

5)步骤a)中,涂装达标排放废水为汽车厂涂装生产车间产生的涂装废水经废水站物化、生化、沉淀处理后的环保综合排放三级达标排放水;

6)步骤a)中,涂装达标排放废水各项指标如下:pH:6~9,COD

7)步骤d)中,活性炭过滤处理的过滤速度为5~15m/h;

8)步骤d)中,进行活性碳过滤处理或进行树脂吸附处理前投加杀菌剂进行杀菌处理;

9)步骤e)中,在进行超滤过滤处理之前先进行精密过滤处理;

10)步骤h)、i)、j)和k)中,进行反渗透浓缩除盐处理时投加非氧化杀菌剂、还原剂和阻垢剂;

11)步骤h)、i)、j)和k)中,进行反渗透浓缩除盐处理之前先进行保安过滤处理;

12)步骤h)中,进行第一反渗透浓缩除盐处理时投加硫酸;

13)步骤k)中,进行第四反渗透浓缩除盐处理时投加碱液;

14)步骤o)中,进行过滤处理后的水体各项指标如下:pH:6~8,CODCr<20mg/L,电导率<5us/cm,浊度<0.5NTU,B、Zr、F、SO

15)步骤o)中,进行过滤处理后的水体返回用做油漆车间车身表面处理剂的稀释用水和/或涂装生产线纯水用水使用;

16)步骤i)中,进行恒压供水提升输送之前进行树脂捕捉处理。

更优选地,还包括如下技术特征中的至少一项:

1a)特征1)的步骤p)中,蒸发浓缩处理的温度为30℃~50℃或80℃~90℃;

1b)特征1)的步骤p)中,步骤p)产生的再生水回流至步骤a);

1c)特征1)的步骤q)中,蒸发浓缩结晶处理的温度为30℃~50℃或80℃~90℃;

4a)特征4)中,对步骤d)使用的装置进行反冲洗得到的反洗水回流至步骤a);

4b)特征4)中,对步骤e)使用的装置进行反冲洗得到的反洗水回流至步骤c);

8a)特征8)中,杀菌剂投加量为5~10ppm;

9a)特征9)中,所述涂装达标排放废水的处理回用方法还包括如下步骤:将步骤e)得到的部分水体对精密过滤处理使用的装置进行反冲洗;进行反冲洗得到的反洗水回流至步骤c);

10a)特征10)中,非氧化杀菌剂投加量为10~100ppm;还原剂投加量为3~6ppm;阻垢剂投加量为3~10ppm;

12a)特征12)中,硫酸的投加量为1~5ppm;

13a)特征13)中,碱液投加量为1~3ppm。

经本发明涂装达标排放废水的处理回用系统及处理回用方法,对涂装达标排放废水进行深度处理并回用于用做油漆车间车身表面处理剂的稀释用水和涂装生产线纯水用水使用;以达到零排放的环评要求,采用深度处理工艺处理后的产水做为油漆车间车身表面处理剂的稀释用水和涂装生产线纯水用水使用后,生产线系统仍然能够正常运行,保证了产品的清洗效果和工艺效果。

本发明的主要处理对象为汽车生产车间涂装废水经废水站物化、生化、沉淀等处理后的达标排放水,主要污染物有:pH:6~9,COD

本发明使废水中有机污染物和盐分得到大幅削减,满足生产工艺对水质的要求。反渗透系统装置产生的浓缩液经蒸发浓缩装置蒸发浓缩,蒸馏水回系统循环处理回用,浓缩液减量化后委外处理。

经该发明处理后的水质为:pH:6~8,CODCr<20mg/L,电导率<5us/cm,浊度<0.5NTU,B、Zr、F、SO

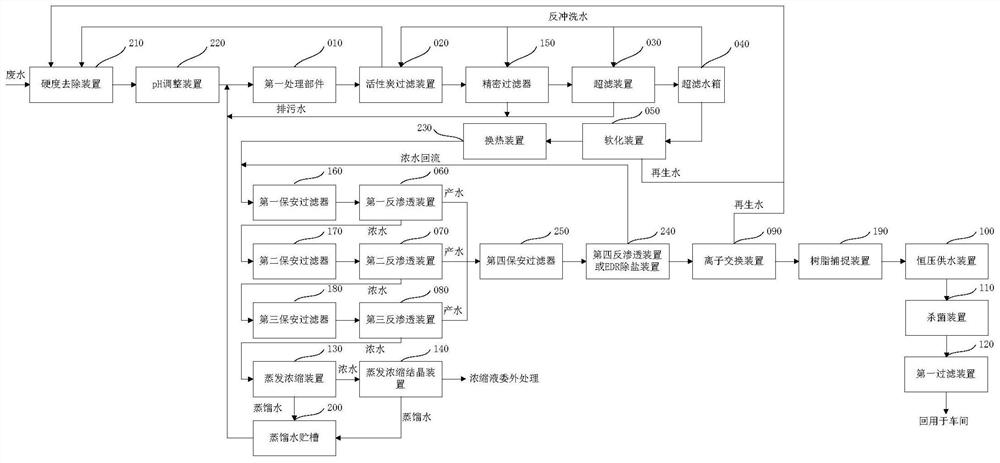

本发明中涂装达标排放废水的处理回用系统如图1至图4所示。

本发明克服现有类似废水处理回用工艺中的不足,提出了一种优化的深度处理工艺,对涂装达标排放废水进行深度处理并回用于生产线,以达到节能减排和零排放的目的;使得采用深度处理后的产水做为车间生产线补水后,生产线系统仍然能够正常运行,保证了产品的清洗效果和工艺效果,为客户赢得了极佳的质量声誉,取得了良好的经济效益、社会效益、生态效益。

附图说明

图1为涂装达标排放废水的处理回用系统图。

图2为涂装达标排放废水的处理回用系统图一。

图3为涂装达标排放废水的处理回用系统图二。

图4为涂装达标排放废水的处理回用系统图三。

附图标记

010 第一处理部件

011 第二过滤装置

012 高级氧化装置

013 沉淀装置

014 过滤池

015 过滤水池

016 臭氧氧化装置

017 曝气生物滤池

018 砂滤器

019 混凝絮凝反应装置或电絮凝装置

020 活性炭过滤装置

030 超滤装置

040 超滤水箱

050 软化装置

060 第一反渗透装置

070 第二反渗透装置

080 第三反渗透装置

090 离子交换装置

100 恒压供水装置

110 杀菌装置

120 第一过滤装置

130 蒸发浓缩装置

140 蒸发浓缩结晶装置

150 精密过滤器

160 第一保安过滤器

170 第二保安过滤器

180 第三保安过滤器

190 树脂捕捉装置

200 蒸馏水贮槽

210 硬度去除装置

220 pH调整装置

230 换热装置

240 第四反渗透装置或EDR除盐装置

250 第四保安过滤器

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

一种涂装达标排放废水的处理回用系统,如图1所示,包括第一处理部件010、活性炭过滤装置或树脂吸附CODcr装置020、超滤装置030、超滤水箱040、软化装置050、第一反渗透装置060、第二反渗透装置070、第三反渗透装置080、离子交换装置090、恒压供水装置100、杀菌装置110、第一过滤装置120、硬度去除装置210、pH调整装置220、换热装置230和第四反渗透装置或EDR除盐装置240;

所述硬度去除装置210、所述pH调整装置220、所述第一处理部件010、所述活性炭过滤装置或树脂吸附CODcr装置020、所述超滤装置030、所述超滤水箱040、所述软化装置050、所述换热装置230和所述第一反渗透装置060依次流体连通;

所述第四反渗透装置或EDR除盐装置240、所述离子交换装置090、所述恒压供水装置100、所述杀菌装置110和所述第一过滤装置120依次流体连通;

第一反渗透装置060、第二反渗透装置070以及第三反渗透装置080的渗透液出口分别与所述第四反渗透装置或EDR除盐装置240连通;第一反渗透装置060的渗余液出口与所述第二反渗透装置070连通,第二反渗透装置070的渗余液出口与所述第三反渗透装置080连通,第四反渗透装置或EDR除盐装置240的渗余液出口与所述第一反渗透装置060连通。

在一优选的实施方式中,所述第一处理部件010选自如下之任一:

方式一:如图2所示,所述第一处理部件010包括依次流体连通的第二过滤装置011、高级氧化装置012、沉淀装置013、过滤池014和过滤水池015,所述过滤水池015与所述活性炭过滤装置或树脂吸附CODcr装置020连通;

方式二:如图3所示,所述第一处理部件010包括依次流体连通的第二过滤装置011、臭氧氧化装置016、曝气生物滤池017、过滤水池015和砂滤器或自清洗过滤器018,所述砂滤器或自清洗过滤器018与所述活性炭过滤装置或树脂吸附CODcr装置020连通;

方式三:如图4所示,所述第一处理部件010包括依次流体连通的混凝絮凝反应装置或电絮凝装置019、沉淀装置013、过滤池014和过滤水池015,所述过滤水池015与所述活性炭过滤装置或树脂吸附CODcr装置020连通。

所述第一处理部件010目的是尽可能地去除涂装达标排放废水中的有机物和胶体、悬浮物等。

在一优选的实施方式中,方式一和方式三中,所述过滤池014与所述过滤水池015连通。

在一优选的实施方式中,方式一中,所述过滤池014与所述第二过滤装置011连通。

在一优选的实施方式中,方式三中,所述过滤池014与所述混凝絮凝反应装置或电絮凝装置019连通。

在一优选的实施方式中,方式二中,所述过滤水池015与所述砂滤器或自清洗过滤器018连通。

在一优选的实施方式中,方式二中,所述过滤水池015与所述第二过滤装置011连通。

在一优选的实施方式中,所述第二过滤装置011为石英砂过滤器、多介质过滤器或间变隙过滤器。更优选为多介质过滤器。

在一优选的实施方式中,所述高级氧化装置012为电絮凝、电催化氧化装置,或者,芬顿高级氧化单元和/或铁碳微降解单元。

在一优选的实施方式中,所述沉淀装置013为斜板沉淀池、斜管沉淀池、平流沉淀池、竖流沉淀池或辐流沉淀池。更优选为斜板沉淀池或斜管沉淀池。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括污泥脱水装置,所述沉淀装置013与所述污泥脱水装置连通,用于对所述沉淀装置013产生的污泥进行脱水处理。

在一优选的实施方式中,所述过滤池014为石英砂过滤滤池、石英砂过滤器、多介质过滤器或间变隙过滤器。更优选为多介质过滤器。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括蒸发浓缩装置130和蒸发浓缩结晶装置140,第三反渗透装置080的渗余液出口依次与所述蒸发浓缩装置130和所述蒸发浓缩结晶装置140连通。所述蒸发浓缩装置160和蒸发浓缩结晶装置170为高温真空蒸发器或低温真空蒸发器。

在一优选的实施方式中,所述第三反渗透装置080与所述蒸发浓缩装置130之间设有第四缓存水箱。

在一优选的实施方式中,所述蒸发浓缩装置130和所述蒸发浓缩结晶装置140之间设有第五缓存水箱。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括第六缓存水箱,所述第六缓存水箱与所述蒸发浓缩结晶装置140连通,用于缓存浓缩液。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括蒸馏水贮槽200,所述蒸发浓缩装置130和所述蒸发浓缩结晶装置140分别与所述蒸馏水贮槽200连通,所述蒸馏水贮槽200与所述第一处理部件010连通;之后回系统循环处理回用;蒸发浓缩结晶装置170产生的浓缩液委外处理。

在一优选的实施方式中,所述蒸发浓缩装置130为高温真空蒸发器或低温真空蒸发器。

在一优选的实施方式中,所述蒸发浓缩结晶装置140为高温真空蒸发器或低温真空蒸发器。

在一优选的实施方式中,所述活性炭过滤装置020为以活性炭为主要吸附填料的过滤器。

在一优选的实施方式中,所述超滤装置030中超滤膜为有机过滤膜或无机过滤膜。

在一优选的实施方式中,所述超滤装置030中过滤膜为有机过滤膜或无机过滤膜。

在一优选的实施方式中,所述超滤装置030中过滤膜的材质选自聚砜、聚偏氟乙烯、聚氯乙烯和陶瓷膜中的一种。

在一优选的实施方式中,所述超滤装置030的过滤精度为0.01μm~0.1μm。

在一优选的实施方式中,所述超滤装置030还包括反洗系统单元、在线化学增强清洗单元、在线化学清洗单元。

在一优选的实施方式中,所述活性炭过滤装置或树脂吸附CODcr装置020与所述超滤装置030之间设有精密过滤器150。设置精密过滤器目的是为了防止大颗粒物质进入超滤装置,导致超滤膜的污堵。

在一优选的实施方式中,所述精密过滤器150为叠片式过滤器、袋式过滤器或滤芯式过滤器。

在一优选的实施方式中,所述精密过滤器150的过滤精度为50μm~200μm。

在一优选的实施方式中,所述超滤水箱040与所述精密过滤器150连通。

在一优选的实施方式中,所述精密过滤器150与所述第一处理部件010连通。

在一优选的实施方式中,所述软化装置050为以阳树脂为交换树脂的软化装置。

在一优选的实施方式中,所述软化装置050与所述硬度去除装置210连通。

在一优选的实施方式中,所述第一反渗透装置060中反渗透膜芯为抗污染苦咸水膜。

在一优选的实施方式中,所述第一反渗透装置060、所述第二反渗透装置070和所述第三反渗透装置080还分别包括在线化学清洗单元。

在一优选的实施方式中,所述换热装置230与所述第一反渗透装置060之间设有第一保安过滤器160。

在一优选的实施方式中,所述第一保安过滤器160为滤芯式过滤器或滤袋式过滤器。

在一优选的实施方式中,所述第一保安过滤器160的过滤精度为1~5μm。

在一优选的实施方式中,所述第二反渗透装置070中反渗透膜芯为抗污染苦咸水膜或抗污染海水淡化膜芯或STRO膜组件。

在一优选的实施方式中,所述第一反渗透装置060与所述第二反渗透装置070之间设有第一缓存水箱。

在一优选的实施方式中,所述第一反渗透装置060依次经所述第一缓存水箱和所述第二保安过滤器170与所述第二反渗透装置070连通。

在一优选的实施方式中,所述第一反渗透装置060与所述第二反渗透装置070之间设有第二保安过滤器170。

在一优选的实施方式中,所述第二保安过滤器170为滤芯式过滤器或滤袋式过滤器;

在一优选的实施方式中,所述第二保安过滤器170的过滤精度为1~5μm。

在一优选的实施方式中,所述第三反渗透装置080中反渗透膜芯为抗污染海水淡化膜芯或STRO膜组件或DTRO膜组件。

在一优选的实施方式中,所述第二反渗透装置070与所述第三反渗透装置080之间设有第二缓存水箱。

在一优选的实施方式中,所述第二反渗透装置070依次经所述第二缓存水箱和所述第三保安过滤器180与所述第三反渗透装置080连通。

在一优选的实施方式中,所述第二反渗透装置070与所述第三反渗透装置080之间设有第三保安过滤器180。

在一优选的实施方式中,所述第三保安过滤器180为滤芯式过滤器或滤袋式过滤器;

在一优选的实施方式中,所述第三保安过滤器180的过滤精度为1~5μm。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括第三缓存水箱,第一反渗透装置060、第二反渗透装置070以及第三反渗透装置080的渗透液出口分别经所述第三缓存水箱与所述第四反渗透装置或EDR除盐装置240连通。

在一优选的实施方式中,第一反渗透装置060、第二反渗透装置070以及第三反渗透装置080的渗透液出口分别依次经所述第三缓存水箱和所述第四保安过滤器250与所述第四反渗透装置或EDR除盐装置240连通。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括第四保安过滤器250,第一反渗透装置060、第二反渗透装置070以及第三反渗透装置080的渗透液出口分别经所述第四保安过滤器250与所述第四反渗透装置或EDR除盐装置240连通。

在一优选的实施方式中,所述第四保安过滤器250为滤芯式过滤器或滤袋式过滤器。

在一优选的实施方式中,所述第四保安过滤器250的过滤精度为1~5μm。

在一优选的实施方式中,所述第四反渗透装置中反渗透膜芯为抗污染低压反渗透膜芯。

在一优选的实施方式中,所述EDR除盐装置为频繁倒极电渗析装置。

在一优选的实施方式中,所述离子交换装置090为阴阳混床离子交换装置或抛光混床离子交换装置或串联的阴离子交换床单元和阳离子交换床单元。

在一优选的实施方式中,所述离子交换装置090与所述硬度去除装置210连通。

在一优选的实施方式中,所述恒压供水装置100为变频控制送水泵、压力变送器和流量计组成的供水控制系统。

在一优选的实施方式中,所述杀菌装置110为紫外杀菌装置和杀菌剂投加杀菌装置的一种或组合。

在一优选的实施方式中,所述第一过滤装置120为折叠式滤芯过滤装置。

在一优选的实施方式中,所述第一过滤装置120的滤芯过滤精度为0.1μm~0.22μm。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括非氧化杀菌剂投加装置,用于向所述活性炭过滤装置020进水连通的管道投加非氧化杀菌剂。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括非氧化杀菌剂投加装置、还原剂投加装置和阻垢剂投加装置,用于向所述第一反渗透装置060、所述第二反渗透装置070、所述第三反渗透装置080、所述第四反渗透装置进水连通的管道投加非氧化杀菌剂、还原剂和阻垢剂。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括硫酸投加装置,用于向所述第一反渗透装置060进水连通的管道投加硫酸。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括碱液投加装置,用于向所述第四反渗透装置进水连通的管道投加碱液。

在一优选的实施方式中,所述离子交换装置090与所述恒压供水装置100之间设有树脂捕捉装置190。

在一优选的实施方式中,所述树脂捕捉装置190的过滤精度为50~100μm。

在一优选的实施方式中,所述树脂捕捉装置190与所述恒压供水装置100之间设有第七缓存水箱。

在一优选的实施方式中,所述超滤水箱040与所述活性炭过滤装置或所述树脂吸附CODcr装置020连通。

在一优选的实施方式中,所述活性炭过滤装置或所述树脂吸附CODcr装置020与所述硬度去除装置210连通。

在一优选的实施方式中,所述超滤水箱040与所述超滤装置030连通。

在一优选的实施方式中,所述超滤装置030与所述第一处理部件010连通。

在一优选的实施方式中,所述硬度去除装置210为混合反应装置、沉淀装置和石灰/纯碱投加装置的组合体。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括石灰/纯碱投加装置,用于向所述硬度去除装置210进水连通的管道投加石灰/纯碱药剂。

在一优选的实施方式中,所述涂装达标排放废水的处理回用系统还包括酸/碱投加装置,用于向所述pH调整装置220进水连通的管道投加酸/碱药剂。

在一优选的实施方式中,所述换热装置230为板式换热器或管式换热器。

实施例1

国内某大型合资商务车制造厂生产过程中产生的涂装废水经原有废水站物化、生化、沉淀等处理后的达标排放,主要污染物有:pH:6~9,COD

如图2所示,本发明将涂装达标排放废水通过硬度去除装置210、pH调整装置220、第二过滤装置011过滤处理,然后采用高级氧化装置012去除难生化降解的有机物质,依次沉淀装置013、过滤池014、过滤水池015、活性炭过滤装置020、精密过滤器150、超滤装置030、超滤水箱040、软化装置050、换热装置230、第一反渗透装置060、第二反渗透装置070、第三反渗透装置080、第四反渗透装置240、离子交换装置090、树脂捕捉装置190、恒压供水装置100、杀菌装置110、第一过滤装置120,使废水中有机污染物和盐分得到大幅削减,满足生产工艺对水质的要求。第一反渗透装置060、第二反渗透装置070、第三反渗透装置080产生的浓缩液经蒸发浓缩装置130和蒸发浓缩结晶装置140蒸发浓缩及结晶,得到的蒸馏水回系统循环处理回用,浓缩液减量化后委外处理;软化装置050和离子交换装置090产生的再生水回硬度去除装置210进行处理。

经该发明处理后的水质为:pH:6~8,CODCr<20mg/L,电导率<5us/cm,浊度<0.5NTU,B、Zr、F、SO

新建涂装达标排放废水的处理回用系统处理能力约为700m

涂装达标排放废水的处理回用方法包括如下步骤:a)涂装达标排放废水经硬度去除装置进行去硬度处理;b)步骤a)得到的水体在进行pH调整处理;c)步骤b)得到的水体经第一处理部件进行处理:涂装达标排放废水依次进行过滤处理、高级氧化处理、沉淀处理和过滤处理;d)步骤c)得到的水体进行活性碳过滤处理;e)步骤d)得到的水体依次进行精密过滤处理和超滤过滤处理;f)步骤e)得到的水体进行软化处理;g)步骤f)得到的水体进行换热处理;h)步骤g)得到的水体进行保安过滤处理和第一反渗透浓缩除盐处理;i)步骤h)得到的浓水进行保安过滤处理和第二反渗透浓缩除盐处理;j)步骤i)得到的浓水进行保安过滤处理和第三反渗透浓缩除盐处理;k)步骤g)、h)、i)得到的产水淡水进行保安过滤处理和第四反渗透浓缩除盐处理;l)步骤k)得到的产水淡水进行离子交换处理;m)步骤l)得到的水体进行树脂捕捉处理,然后进行恒压供水提升输送;n)步骤m)得到的水体进行杀菌处理;o)步骤n)得到的水体进行过滤处理;p)步骤j)得到的浓缩液进行蒸发浓缩处理;q)步骤p)得到的浓缩液进行蒸发浓缩结晶处理;r)步骤p)、q)得到的蒸馏水回流至步骤c);还包括:步骤f)产生的再生水回流至步骤a);将步骤k)得到的渗余液回流至步骤h);将步骤e)得到的部分水体对步骤d)使用的装置和/或步骤e)使用的装置进行反冲洗;步骤p)产生的再生水回流至步骤a);对步骤d)使用的装置进行反冲洗得到的反洗水回流至步骤a);对步骤e)使用的装置进行反冲洗得到的反洗水回流至步骤c);将步骤e)得到的部分水体对精密过滤处理使用的装置进行反冲洗;进行反冲洗得到的反洗水回流至步骤c)。

涂装达标排放废水经废水贮槽收集后由送水泵输送,排放水池中配置提水泵,共2台,1用1备,每台水泵流量35m

本实施例中涂装达标排放废水的处理回用系统所涉及的主要设备归纳如下表1所示。

表1深度处理回用系统所涉及的主要设备

该涂装达标排放废水的处理回用系统投入运行后,出水水质优质、稳定,各项指标如下表2和表3:

表2:废水进出水水质处理效果指标涂装达标排放废水各项指标如下:

表3:系统处理后的终产水回用主要各项水质指标如下:

该涂装达标排放废水处理回用工艺系统运行后,各工艺系统设备运行良好,出水水质良好,将该产水回用用于生产车间所需的稀释水和清洗用水;保证了车间生产线的良好运行。同时,系统工艺尽可能地减少了该企业的危废委外处置总量和费用,避免了废水排放对周围环境的影响和周围居民的投诉,达到了零排放的要求,为节能环保、绿色生产做出了很大贡献,树立了良好的企业正面形象。

实施例2

将实施例1中所述第一处理部件010替换为:包括依次流体连通的第二过滤装置011、臭氧氧化装置016、曝气生物滤池017、过滤水池015和砂滤器018,所述砂滤器018与所述活性炭过滤装置020连通。其他与实施例1相同。

表4深度处理回用系统所涉及的主要设备

该涂装达标排放废水的处理回用系统投入运行后,出水水质优质、稳定,各项指标如下表5和表6:

表5:废水进出水水质处理效果指标涂装达标排放废水各项指标如下:

表6:系统处理后的终产水回用主要各项水质指标如下:

实施例3

将实施例1中所述第一处理部件010替换为:所述第一处理部件010包括依次流体连通的混凝絮凝反应装置或电絮凝装置019、沉淀装置013、过滤池014和过滤水池015,所述过滤水池015与所述活性炭过滤装置020连通。其他与实施例1相同。

表7深度处理回用系统所涉及的主要设备

该涂装达标排放废水的处理回用系统投入运行后,出水水质优质、稳定,各项指标如下表8和表9:

表8:废水进出水水质处理效果指标涂装达标排放废水各项指标如下:

表9:系统处理后的终产水回用主要各项水质指标如下:

综上所述,本发明有效克服了该类废水在现有处理技术中的不足和利用局限,达到了零排放的环保要求,面对未来环保越来越高的要求,具有广阔的应用领域和较高的应用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种涂装达标排放废水的处理回用系统及处理回用方法

- 一种涂装达标排放废水的处理回用系统