一种航空薄壁微构零件的辅助加工方法

文献发布时间:2023-06-19 10:03:37

技术领域

本发明属于机械加工技术领域,具体涉及一种航空薄壁微构零件的辅助加工方法。

背景技术

航空领域仪表核心零件(薄壁微构零件)的加工,具有严格的微结构尺寸误差、加工表面质量,以及加工毛刺尺寸的要求,以保证航空仪表在服役过程中具有优异的精度指标和服役性能。为保证高效、高质量地加工航空领域仪表核心零件,其加工均以微铣削加工技术作为微结构的主要加工工艺。但所述航空领域仪表核心零件结构尺寸微小,薄壁结构刚度弱,微铣削加工过程切出毛刺尺寸过大,导致薄壁微构零件的加工表面粗糙度、结构尺寸精度,以及切出底边毛刺尺寸均难以控制。

目前,仍未有合适地加工方法解决上述问题,因此提出一种改善加工质量的辅助加工方法则尤为重要。

发明内容

为实现本发明目的而采用的技术方案是这样的,一种航空薄壁微构零件的辅助加工方法,包括如下步骤:

1)定位航空薄壁微结构零件。

1.1)采用水平高精度量块作为航空薄壁微结构零件的轴向辅助支撑,采用竖直高精度量块作为航空薄壁微结构零件的定位件。

1.2)将竖直高精度量块和水平高精度量块紧贴且垂直于水平面放置。其中,竖直高精度量块上表面高于水平高精度量块上表面。

1.3)将航空薄壁微结构零件的下表面与水平高精度量块的上表面接触,同时对航空薄壁微结构零件施加推力F,使航空薄壁微结构零件的外基线与竖直高精度量块侧壁贴合,完成定位。

2)使用两个微径针头分别施加压力于航空薄壁微结构零件的两端。

3)在使用两个微径针头施加压力的过程中,采用另一支微径针头蘸取微量粘接剂,使微量粘接剂接触航空薄壁微结构零件的细颈内基线。

4)移除竖直高精度量块。

5)保持两个微径针头对航空薄壁微构零件两端施加压力,待微量粘接剂流动固化。

6)对微量粘接剂的厚度进行观察,保证微量粘接剂的厚度大于要加工的微结构的厚度β。

7)判断微量粘接剂固化厚度是否小于β。若小于β,则重复步骤3)。若大于β,进入下一步骤。

8)依据航空薄壁微构零件的微结构特征,进行微铣削加工的对刀实验。

9)对航空薄壁微构零件和水平高精度量块进行清洗。

进一步,所述竖直高精度量块和水平高精度量块的材质为GCr15。

进一步,所述微径针头直径d为150μm≤d≤500μm。

进一步,所述微径针头施加的压力

进一步,在步骤3)中,采用的微量粘接剂(5)为氰基丙烯酸盐粘合剂。

进一步,在步骤8)中,进行微铣削加工的对刀实验时,通过采用CCD镜头与显微镜进行对刀观察。

进一步,在步骤8)中,进行微铣削加工的对刀实验时,采取多步切削法对航空薄壁微构零件进行铣削。

进一步,在步骤9)中,通过超声振动清洗机对航空薄壁微构零件和水平高精度量块进行清洗。

进一步,超声振动清洗所采用的介质为丙酮。

本发明的技术效果是毋庸置疑的,具有如下优点:

1)本发明考虑零件的微小特征尺寸,面向提高加工质量、加工尺寸精度、保证加工效率、辅助方法不引入污染,以及减小毛刺等目标,提出从零件定位—固定零件—微铣削加工工艺—零件清洁与分离的整套辅助加工方法,有效地解决了航空薄壁微构零件的加工难题。

2)本发明的辅助加工方法,可有效地通过使用高精度量块,对航空薄壁微结构零件完成定位;通过在航空薄壁微结构零件弱刚度部位施加辅助结构,有效地减小加工过程中地弹性变形,提高加工表面质量、加工精度;通过采用微量粘接剂及其理化特性,在减小加工毛刺产生的同时,保证了整个加工工艺地高效、无污染、易去除;通过采用多步切削法,实现了低应力损伤与高效材料去除的平衡;通过采用以丙酮为介质的超声清洗方法,实现了加工零件的高效清洁与分离。

3)本发明的整个操作流程,针对航空薄壁微结构零件的加工工艺,具有明显地辅助改善效果,且操作流程清晰,方法简单实用,有益于航空仪表微构零件加工的应用推广。

附图说明

图1为航空薄壁微构零件的结构尺寸图;

图2为航空薄壁微构零件的受力变形简图;

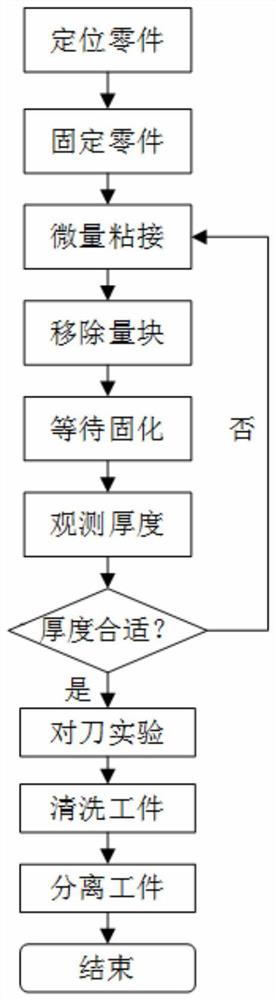

图3为航空薄壁微构零件的加工方法步骤示意图;

图4为航空薄壁微构零件定位方法示意图;

图5为航空薄壁微构零件的固定方法示意图;

图6为航空薄壁微构零件的微量粘接方法示意图;

图7为航空薄壁微构零件的微量粘接剂流动固化示意图;

图8为航空薄壁微构零件的微铣削加工示意图;

图9为未采用本发明加工方法的加工结果检测图;

图10为采用本发明加工方法的加工结果检测图。

图中:航空薄壁微结构零件1、外基线101、内基线102、竖直高精度量块2、水平高精度量块3、微径针头4、微量粘接剂5和微铣刀6。

具体实施方式

下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

实施例1:

本实施例公开一种航空薄壁微构零件的辅助加工方法,图1为航空薄壁微构零件1的特征尺寸图,从图中可以看出,该零件在微铣削加工过程中会出现Z和Y两个方向上的弹性变形。首先,对航空薄壁微构零件1在加工过程中的变形进行计算。如图2所示,将薄壁微构零件1简化为两端固支的梁,则不同方向上的变形计算为:

(1)在Z方向上的变形计算

多余约束为:

微结构处的变形边界条件为:

依据材料力学求解可知,截面上任意点的挠度W为:

式(3)中,I=bh

在周期性的F

(2)在Y方向上的变形计算

将F

式(6)中,L′为细颈长度;x′

上述薄壁微结构处的变形分析仅针对实验中采用的铣刀齿数为2时的情况,因此对称分布的两刀齿所施加的力可简化为集中载荷。针对更复杂的加工情况,如铣刀齿数大于2时,单一集中载荷则应改为多个集中载荷施加在上述模型中。这种情况下的薄壁微结构处的变形可通过叠加法进行计算。

(3)采用辅助方法时的变形比计算

式(7)中,E

此外,在切出侧施加辅助结构,可以实现切出毛刺的减小。

结合上述分析和航空薄壁微构零件1的定位需求,具体的辅助加工方法如图3所示,包括以下步骤:

1)定位航空薄壁微结构零件1。

1.1)采用水平高精度量块3作为航空薄壁微结构零件1的轴向辅助支撑,采用竖直高精度量块2为航空薄壁微结构零件1的定位件。所述竖直高精度量块2和水平高精度量块3均为方块,材质为GCr15,具有高硬度、高厚度、高接触疲劳且组织均匀,其弹性模量为219GPa,硬度为25.8HRC,屈服强度为518.42MPa,0级精度。

1.2)将竖直高精度量块2和水平高精度量块3紧贴且垂直于水平面放置。其中,竖直高精度量块2上表面高于水平高精度量块3上表面。

1.3)将航空薄壁微结构零件1的下表面与水平高精度量块3的上表面接触,同时对航空薄壁微结构零件1施加推力F,使航空薄壁微结构零件1的外基线101与竖直高精度量块2侧壁贴合,完成定位,实现航空薄壁微结构零件1的外基线101与水平高精度量块3边线平行,保证微结构的加工方向垂直于零件的细颈长度方向,从而降低航空薄壁微构零件1的薄壁微结构在加工过程中因其刚度弱而产生较大的弹性变形,提高加工表面质量和尺寸精度,如图4所示。

2)使用两个微径针头4分别施加压力于航空薄壁微结构零件1的两端,如图5所示。要求微径针头4的施压位置不能在零件的细颈上,以免对航空薄壁微结构零件1的服役性能产生影响。所述微径针头4直径d应满足150μm≤d≤500μm,500μm为接触部位的最小尺寸。施加的压力F

3)在使用两个微径针头4施加压力的过程中,采用另一支微径针头4蘸取微量粘接剂5,使微量粘接剂5接触航空薄壁微结构零件1的细颈内基线102,如图6所示。微量粘接剂5起到两个作用,一是对航空薄壁微构零1进行固定,防止其在切削过程中发生移动,影响加工精度,二是在零件微结构的切出侧起辅助作用,可有效地降低切削加工过程中的毛刺生成。所述微量粘接剂5要求容易去除、固化不发热,流动性好,且粘接强度高,脆性,且不对零件产生任何污染,本实施例中所用的微量粘接剂5为氰基丙烯酸盐粘合剂。所述微径针头4的直径应尽量小,以保证携带的微量粘接剂5的体积较小。

4)移除竖直高精度量块2,便于后续操作。

5)一直保持两个微径针头4对航空薄壁微构零件1两端施加压力,待微量粘接剂5流动固化。由于微量粘接剂5具有良好的流动性,其沿着内基线102边缘逐步往两端扩散。待其固化后,内基线102处形成一定厚度的脆性辅助支撑材料,最终微量粘接剂5的固化状态如图7所示。

6)采用显微镜对微量粘接剂5的厚度进行观察,保证微量粘接剂5的厚度大于微结构的厚度β。如图1所示,微铣削工艺的加工剩余厚度为10μm,为后续工艺提供约3μm余量。

7)判断微量粘接剂5固化厚度是否小于β。若小于β,则重复步骤3)。若大于β,进入下一步骤。本实施例中,β为10μm,若观测厚度小于10μm时,则重复步骤3),若大于阈值10μm,进入下一步骤,但应保证最终的粘接剂厚度不大于80μm。所述微量粘接剂5固化厚度越小越好。

8)如图8所示,依据航空薄壁微构零件1的微结构特征,进行微铣削加工的对刀实验。由于微铣刀6刀具直径、零件特征尺寸均较小,采用CCD镜头与显微镜进行对微铣刀6的观察。为了获得优良的加工表面质量、切出毛刺,以及残余应力特征等,在微铣削过程中,所采取的工艺为多步切削方法,即前几次切深较大,保证加工效率;后几次切深较小,保证加工质量。总共切削次数内应保证规定的去除量,如本实施例中的深度去除量共为70μm,可采取5μm*10次+2μm*8次+1μm*4次的切削工艺。

9)对航空薄壁微构零件1和水平高精度量块3进行分离,为了去除加工表面的切屑,保证零件清洁,采用超声振动清洗机对航空薄壁微构零件1和水平高精度量块3同时进行清洗,超声振动清洗所采用的介质选用丙酮,能够有效的对表面污染进行去除,同时可以溶解粘接剂,实现对粘接零件的高效分离。此外,丙酮易挥发,可保证清洗零件表面无残留。

图9和图10为航空薄壁微构零件1的加工结果对比图,对比内容分别为加工表面粗糙度、尺寸精度、槽顶毛刺、切出侧毛刺、切出毛刺,以及能谱分析(EDS)。从图中可以看出:

(1)在加工尺寸精度方面:未采用辅助方法的目标剩余厚度C约为37.2μm,距离目标剩余厚度10μm的误差为27.2μm;采用辅助方法的目标剩余厚度B约为9.6μm,距离目标剩余厚度10μm的误差为0.4μm;表明采用本方法的加工尺寸精度具有显著优势。

(2)在加工毛刺尺寸方面:通过扫描电子显微镜对比结果可知,未采用辅助方法加工的槽顶毛刺较小,因为整体的去除体积较小,但切出侧毛刺、切出毛刺尺寸较大;采用辅助方法加工的槽顶毛刺虽然较大,但槽顶毛刺位置不属于服役功能区,因此影响不大。同时切出侧毛刺、切出毛刺尺寸明显没有(或未观测到明显尺寸的毛刺)。结果表明采用本方法能有效抑制加工毛刺的产生。

(3)在加工表面质量方面:Sa1的表面粗糙度为779nm,远大于Sa2的表面粗糙度56nm。所述结果提取与激光共聚焦显微镜扫描结果。结果表明采用本方法能显著改善加工表面质量。

(4)在辅助方法带来的污染分析方面:从图中的EDS分析结果可知,采用与未采用本方法加工的零件部分的元素成分及含量并无明显差异,证明采用此辅助方法加工并未对航空薄壁微构零件1带来污染。

上述对航空薄壁微结构零件1的辅助加工方法的描述中,首先对零件在加工过程中因其弱刚度结构造成的弹性变形进行分析,并对辅助方法起作用的原因进行了分析。考虑零件的微小特征尺寸,面向提高加工质量、加工尺寸精度、保证加工效率、辅助方法不引入污染,以及减小毛刺等目标,提出从零件定位—固定零件—微铣削加工工艺—零件清洁与分离的整套辅助加工方法,有效地解决了航空薄壁微构零件的加工难题。

本实施例的辅助加工方法,可有效地通过使用高精度量块,对航空薄壁微结构零件1完成定位;通过在航空薄壁微结构零件1弱刚度部位施加辅助结构,有效地减小加工过程中地弹性变形,提高加工表面质量、加工精度;通过采用微量粘接剂5及其理化特性,在减小加工毛刺产生的同时,保证了整个加工工艺地高效、无污染、易去除;通过采用多步切削法,实现了低应力损伤与高效材料去除的平衡;通过采用以丙酮为介质的超声清洗方法,实现了加工零件的高效清洁与分离。

本实施例的整个操作流程,针对航空薄壁微结构零件1的加工工艺,具有明显地辅助改善效果,且操作流程清晰,方法简单实用,有益于航空仪表微构零件加工的应用推广。

实施例2:

本实施例提供一种较为基础的实现方式,一种航空薄壁微构零件的辅助加工方法,图1为航空薄壁微构零件1的特征尺寸图,从图中可以看出,该零件在微铣削加工过程中会出现Z和Y两个方向上的弹性变形。首先,对航空薄壁微构零件1在加工过程中的变形进行计算。如图2所示,将薄壁微构零件1简化为两端固支的梁,则不同方向上的变形计算为:

(4)在Z方向上的变形计算

多余约束为:

微结构处的变形边界条件为:

依据材料力学求解可知,截面上任意点的挠度W为:

式(3)中,I=bh

在周期性的F

(5)在Y方向上的变形计算

将F

式(6)中,L′为细颈长度;x′

上述薄壁微结构处的变形分析仅针对实验中采用的铣刀齿数为2时的情况,因此对称分布的两刀齿所施加的力可简化为集中载荷。针对更复杂的加工情况,如铣刀齿数大于2时,单一集中载荷则应改为多个集中载荷施加在上述模型中。这种情况下的薄壁微结构处的变形可通过叠加法进行计算。

(6)采用辅助方法时的变形比计算

式(7)中,E

此外,在切出侧施加辅助结构,可以实现切出毛刺的减小。

结合上述分析和航空薄壁微构零件1的定位需求,具体的辅助加工方法如图3所示,包括以下步骤:

1)定位航空薄壁微结构零件1。

1.1)采用水平高精度量块3作为航空薄壁微结构零件1的轴向辅助支撑,采用竖直高精度量块2为航空薄壁微结构零件1的定位件。

1.2)将竖直高精度量块2和水平高精度量块3紧贴且垂直于水平面放置。其中,竖直高精度量块2上表面高于水平高精度量块3上表面。

1.3)将航空薄壁微结构零件1的下表面与水平高精度量块3的上表面接触,同时对航空薄壁微结构零件1施加推力F,使航空薄壁微结构零件1的外基线101与竖直高精度量块2侧壁贴合,完成定位,实现航空薄壁微结构零件1的外基线101与水平高精度量块3边线平行,保证微结构的加工方向垂直于零件的细颈长度方向,,从而降低航空薄壁微构零件1的薄壁微结构在加工过程中因其刚度弱而产生较大的弹性变形,提高加工表面质量和尺寸精度,如图4所示。

2)使用两个微径针头4分别施加压力于航空薄壁微结构零件1的两端,如图5所示。要求微径针头4的施压位置不能在零件的细颈上,以免对航空薄壁微结构零件1的服役性能产生影响。

3)在使用两个微径针头4施加压力的过程中,采用另一支微径针头4蘸取微量粘接剂5,使微量粘接剂5接触航空薄壁微结构零件1的细颈内基线102,如图6所示。微量粘接剂5起到两个作用,一是对航空薄壁微构零1进行固定,防止其在切削过程中发生移动,影响加工精度,二是在零件微结构的切出侧起辅助作用,可有效地降低切削加工过程中的毛刺生成。所述微量粘接剂5要求容易去除、固化不发热、流动性好,且不对零件产生任何污染,本实施例中所用的微量粘接剂5为氰基丙烯酸盐粘合剂。所述微径针头4的直径应尽量小,以保证携带的微量粘接剂5的体积较小。

4)移除竖直高精度量块2,便于后续操作。

5)一直保持两个微径针头4对航空薄壁微构零件1两端施加压力,待微量粘接剂5流动固化。由于微量粘接剂5具有良好的流动性,其沿着内基线102边缘逐步往两端扩散。待其固化后,内基线102处形成一定厚度的脆性辅助支撑材料,最终微量粘接剂5的固化状态如图7所示。

6)采用显微镜对微量粘接剂5的厚度进行观察,保证微量粘接剂5的厚度大于微结构的厚度β。如图1所示,微铣削工艺的加工剩余厚度为10μm。

7)判断微量粘接剂5固化厚度是否小于β。若小于β,则重复步骤3)。若大于β,进入下一步骤。本实施例中,β为10μm,若观测厚度小于10μm时,则重复步骤3),若大于10μm,进入下一步骤,但应保证最终的粘接剂厚度不大于80μm。所述微量粘接剂5固化厚度越小越好。

8)如图8所示,依据航空薄壁微构零件1的微结构特征,进行微铣削加工的对刀实验。

9)对航空薄壁微构零件1和水平高精度量块3进行分离和清洗。

上述对航空薄壁微结构零件1的辅助加工方法的描述中,首先对零件在加工过程中因其弱刚度结构造成的弹性变形进行分析,并对辅助方法起作用的原因进行了分析。考虑零件的微小特征尺寸,面向提高加工质量、加工尺寸精度、保证加工效率、辅助方法不引入污染,以及减小毛刺等目标,提出从零件定位—固定零件—微铣削加工工艺—零件清洁与分离的整套辅助加工方法,有效地解决了航空薄壁微构零件的加工难题。

本实施例的辅助加工方法,可有效地通过使用高精度量块,对航空薄壁微结构零件1完成定位;通过在航空薄壁微结构零件1弱刚度部位施加辅助结构,有效地减小加工过程中地弹性变形,提高加工表面质量、加工精度;通过采用微量粘接剂5及其理化特性,在减小加工毛刺产生的同时,保证了整个加工工艺地高效、无污染、易去除。

本实施例的整个操作流程,针对航空薄壁微结构零件1的加工工艺,具有明显地辅助改善效果,且操作流程清晰,方法简单实用,有益于航空仪表微构零件加工的应用推广。

实施例3:

本实施例主要步骤同实施例2,进一步,所述竖直高精度量块2和水平高精度量块3均为方块,材质为GCr15,具有高硬度、高厚度、高接触疲劳且组织均匀,其弹性模量为219GPa,硬度为25.8HRC,屈服强度为518.42MPa,0级精度。

实施例4:

本实施例主要步骤同实施例2,进一步,所述微径针头4直径d为150μm≤d≤500μm,500μm为接触部位的最小尺寸。

实施例5:

本实施例主要步骤同实施例2,进一步,所述微径针头4施加的压力F

实施例6:

本实施例主要步骤同实施例2,进一步,在步骤8)中,由于微铣刀6刀具直径、零件特征尺寸均较小,采用CCD镜头与显微镜进行对微铣刀6的观察。

实施例7:

本实施例主要步骤同实施例2,进一步,在步骤8)中,进行微铣削加工的对刀实验时,为了获得优良的加工表面质量、切出毛刺,以及残余应力特征等,在微铣削过程中,所采取的工艺为多步切削方法,即前几次切深较大,保证加工效率;后几次切深较小,保证加工质量。总共切削次数内应保证规定的去除量,如本实施例中的深度去除量共为70μm,可采取5μm*10次+2μm*8次+1μm*4次的切削工艺。

实施例8:

本实施例主要步骤同实施例2,进一步,在步骤9)中,为了去除加工表面的切屑,保证零件清洁,通过超声振动清洗机对航空薄壁微构零件1和水平高精度量块3进行清洗。

实施例9:

本实施例主要步骤同实施例8,进一步,超声振动清洗所采用的介质为丙酮,能够有效的对表面污染进行去除,同时可以溶解粘接剂,实现对粘接零件的高效分离。此外,丙酮易挥发,可保证清洗零件表面无残留。

- 一种航空薄壁微构零件的辅助加工方法

- 一种航空薄壁微构零件切出底边毛刺特征的提取及表征方法