一种依次断开导体和熔体的激励熔断器

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及电力控制和电动汽车领域,尤其是指通过外部信号控制切断电流传输电路的激励熔断器。

背景技术

电路过电流保护的产品是基于流过熔断器电流产生的热量熔断的熔断器,存在主要的问题是热熔熔断器和负载匹配关系。例如在新能源车主回路保护情况,如果负载出现低倍数过载或短路的情况,选用低电流规格的熔断器不能满足电流短时间过冲的情况,如果选用高电流规格的熔断器不能满足快速保护的要求。在目前新能源车辆提供能量的锂电池包,在短路情况下输出电流大约是额定电流的几倍,熔断器保护时间不能满足要求,导致电池包发热起火燃烧。由于耐受电流发热和分断电流发热熔化,都源于流过熔断器的电流,此种采用电流的发热熔断的保护器件无法在具有较大额定电流或耐受较强的短时过载/冲击电流(例如电动汽车启动或爬坡时的短时大电流)的条件下,达到一定幅值故障电流足够快的分断速度,或者在一定幅值故障电流足够快的保护速度条件下,实现较高额定电流,或耐受较大的过载/冲击电流而不损伤。

另外一个热熔熔断器存在的问题是不能和外部设备通讯,不能由除电流之外的其它信号触发,例如车辆ECU、BMS或者其它传感器等。如果车辆出现严重碰撞、泡水或者暴晒后电池温度过高等情况不能及时切断电路,则有可能导致电池包燃烧最终损毁车辆的严重事件发生。

目前,市场上已经存在一种快速分断的切断开口结构,其主要包括气体发生装置、导电端子和导电端子掉落后的容置腔,气体发生装置产生高压气体带动活塞冲断导电端子,断裂后导电端子向下掉落至容置腔中,实现电路快速断开的目的。但是,其还存在有一些不足和缺陷,导致灭弧能力有限:受限于空气,难以分断大的故障电流;电弧直接利用空气冷却,分断能力受气压和温湿度影响较大;分断过程中,电弧直接灼烧冲击部刀,活塞刀的燃烧会影响到顺利灭弧;分断过程中,除了活塞刀对电弧有限的扰动外,没有其他结构或机构辅助灭弧。

基于上述熔断器辅助灭弧的弊端,申请人还研发出了一种并联熔体结构进行辅助灭弧;主导电端子通过驱动器进行断开进行电路保护,为了灭弧目的,在主导电端子上并联熔体进行灭弧。在熔断器主导电端子断开进行电路保护时,由于瞬间大电流会通过熔体使熔体熔断,从而实现灭弧的目的。

这种具有并联熔体的激励熔断器还存在一定缺陷:在实际使用中,在断开导电板后,熔体可能会因某些意外原因不能熔断,或熔断时间比设计的熔断时间长,导致整个电路无法及时彻底断开,造成巨大损失,尤其是在新能源汽车运行使用中,可能会造成车毁人伤的严重事故。因此,如何确保可靠断开熔断器,是必须解决的技术问题。

发明内容

本发明所要解决的技术问题是提供一种通过机械力依次断开导体及熔体的激励熔断器,可以更有效的对熔断器断开时产生的大量电弧进行灭弧,提高分断能力,同时确保了熔断器在故障发生时断开的可靠性。

为解决上述技术问题,本发明提供的技术方案一种依次断开导体和熔体的激励熔断器,包括壳体及壳体中的空腔;其特征在于在壳体及空腔中穿设有至少一根导体,所述导体两端可与外部电路连接;在所述导体上并联设置有至少一根熔体;在所述导体一侧的空腔中安装有激励装置和打断装置;所述激励装置可接收外部激励信号动作,驱动所述打断装置依次在所述导体和所述熔体上分别形成至少一个断口;所述导体上至少一个断口与所述熔体并联。在所述壳体上设置有封闭的填充有灭弧介质的灭弧腔室;所述熔体部分或全部位于灭弧介质中。

在位于壳体内所述熔体上设置有至少一组施力组件,所述施力组件在所述打断装置驱动下断开熔体形成断口。

所述施力组件设置在位于灭弧介质外部的熔体上;所述施力组件包括至少一组夹持在所述熔体上的夹持组件;所述打断装置断开所述导体后可驱动所述夹持组件以直线或旋转位移方式断开所述熔体形成断口;当以旋转方式断开所述熔体时,所述夹持组件的两端通过旋转轴固定在所述壳体上。

在所述熔体上间隔相邻设置有至少两组夹持组件,在两相邻所述夹持组件间形成冲击凹口;所述打断装置断开所述导体后冲击所述冲击凹口断开所述熔体。

所述施力组件包括至少一根推杆和至少一根导引杆,所述熔体位于所述推杆和所述导引杆之间;所述推杆一端穿过并伸出所述灭弧腔室;所述导引杆一端可位移进入所灭弧腔室中预留位移空间或伸出所述灭弧腔室;所述推杆和所述导引杆与所述灭弧腔室壁接触间设置防止灭弧介质泄露的阻挡结构;当打断装置断开所述导体后其驱动所述推杆及导引杆以直线方式位移断开所述熔体。

所述施力组件设置在位于灭弧介质中的所述熔体上;所述施力组件包括旋转设置有在灭弧腔室中的旋转构件;所述旋转构件一部分伸出所述灭弧腔室外,另一部分位于灭弧介质中;位于灭弧介质中的旋转构件用于直接断开熔体的部分位于熔体的一面或夹持在熔体两面上;所述旋转构件与所述灭弧腔室间设置防止灭弧介质泄露的阻挡结构;当打断装置断开所述导体后,其可驱动位于灭弧腔室外部的所述旋转构件部分以旋转位移方式断开所述的熔体。

所述激励装置为可接收外部激励信号启动的气体发生装置、气缸、液压缸;当激励装置为气体发生装置时,所述打断装置与所述壳体腔壁间密封接触或留有小于0.1mm的间隙。

在所述导体及或所述熔体上设置有降低导体机械强度的便于打断装置断开的断开薄弱处。

当所述打断装置位于初始位置时,在所述打断装置与所述壳体间设置有限位结构。

所述打断装置设置有至少一个冲击端,所述冲击端设置为收缩状端面结构、尖状结构、斜面结构或两端尖中间凹结构。

所述阻挡结构为施力组件与灭弧腔室壁间设置的密封件;或施力组件与灭弧腔室壁间过盈配合;或当灭弧介质为固体颗粒状时,施力组件与灭弧腔室壁间的间隙小于灭弧介质颗粒粒径。

所述施力组件与灭弧腔室间设置有定位结构。

本发明的激励熔断器,可以应用在配电单元、或储能设备、或新能源汽车中。

本发明激励熔断器可以在配电设备、储能设备、汽车或其他需要电路保护的领域中的应用。

本发明熔断器的优点:电流通过串联在保护系统回路上的导电板两端流通,不会对熔体造成不良影响,且由于导电板截面大、电阻小,故发热小,功耗低,而耐电流冲击性好;分断过程中,采用快速切断和熔断器灭弧原理相结合,分断能力基本不受气压和温湿度影响,提高了灭弧能力,因此可分断更大的故障电流,提升分断能力;通过两次快速打断实现分断,先打断导电铜排,再打断熔体,能大大缩短灭弧时间,实现快速保护;通过两次快速打断形成可靠的物理断口,分断后绝缘性能优良;外壳体密封设计,无透气孔,可防止外物污染断口,可也防止高温电弧喷出壳体损坏周围的器件,提高防护等级。

附图说明

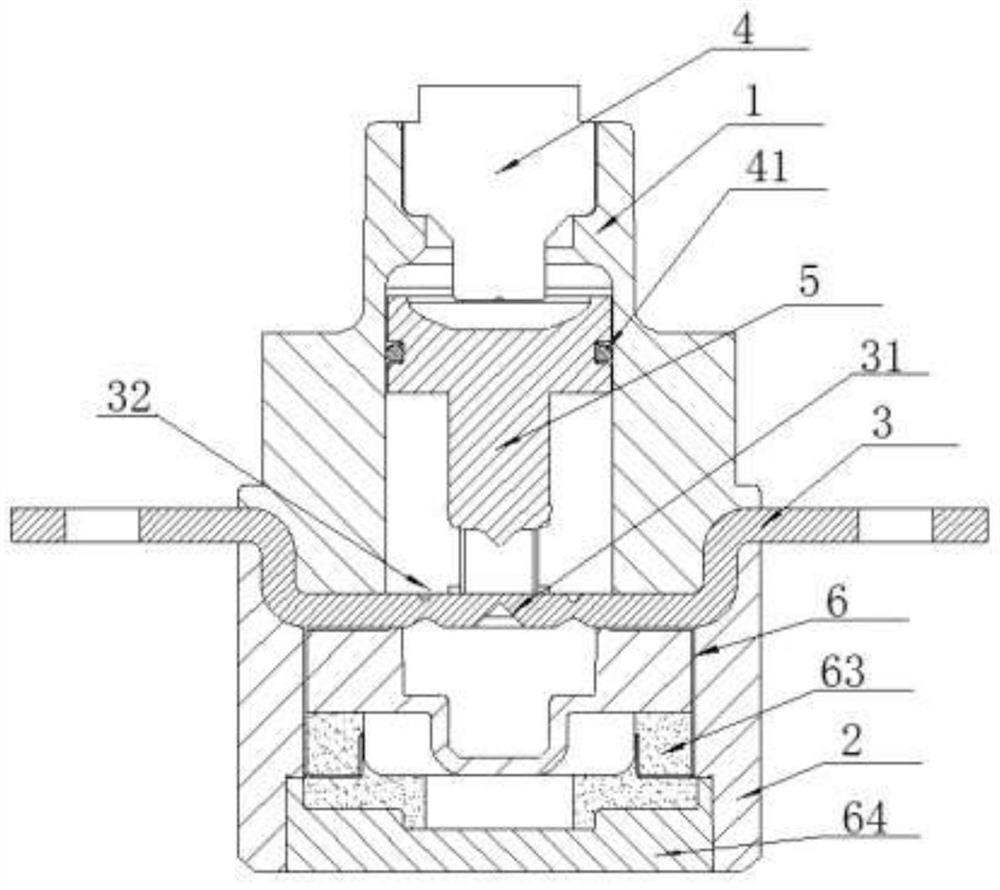

图1,本发明熔断器未断开时纵向剖面结构示意图。

图2,图2断开后纵向剖面结构示意图。

图3,熔体与推板和导引板结构示意图。

图4,导电板上断开薄弱处结构示意图,a为导电板侧视图;b为导电板正视图。

图5,本发明熔断器另一实施例未断开时剖面结构示意图。

图6,图5中断开后剖面结构示意图。

图7,图5中压块为弧形面的结构示意图。

图8,熔体的推杆和导引杆位于灭弧腔室中结构示意图。

图9,在灭弧腔室中设置旋转方式断开熔体的施力组件的结构示意图。

具体实施方式

针对上述技术方案,现举实施例并结合图示进行具体说明。本发明的激励熔断器,主要包括壳体、导电板、熔体、激励装置、打断装置;其中。

壳体,参看图1和图2,包括上壳体1、下壳体2,在上壳体与下壳体之间设置有一根导体3,导体的两端伸出壳体外部可与外部电路连接。上下壳体接触面通过密封装置密封。导体也可以全部设置在壳体内,然后在其两端分别连接导电端子,导电端子设置在壳体的两端并伸出壳体外部,通过导电端子与外部电路连接。导体形状可以是板状结构、也可以任何截面形状,如圆形、方形、异形、管状等及其组合形状的导体。在以下描述中,均以导电板为例进行说明。导体可以是一根,也可数根并联设置在壳体中。本发明以上下壳体结构进行举例说明,壳体可以左右壳体组合,不限于上下壳体组合。

位于导电板上下两面的壳体上分别开设有贯通的空腔。在导电板上方的上壳体的空腔中自上而下依次设置有激励装置4和打断装置5。在空腔内设置有限位台阶,激励装置安装在空腔中的限位台阶处,并通过压板或压套(未图示)固定在壳体上。激励装置可以与外部的发送激励信号的控制装置连接,接收来自控制装置发出的激励信号,激励信号一般为电信号。

激励装置还可以是可接收外部激励信号动作的气缸、液压缸、凸轮传动装置等可为打断装置提供直线位移驱动的机构。在本实施例中,激励装置4为电流激发储存化学能的气体发生装置,可根据接收到的外部激励信号,点火起爆产生大量高压气体,为打断装置提供驱动力。

打断装置5,可以是活塞、滑块类结构,也可以几种构件组合的结构,其满足能被激励装置驱动切断导电板即可。当激励装置为气体发生装置时,打断装置与空腔接触面为密封接触或保留有小于0.1mm的间隙。密封接触可以是在打断装置与空腔间设置密封件41,比如密封圈,或是通过打断装置与空腔过盈配合实现。对于数毫米级尺寸以上活塞,典型间隙为0.1mm甚至更小以下,泄露足够少的气体不会影响活塞运动,且能获得良好推动力;活塞接触面密封获得推动力更大,但是活塞受到的摩擦力一般也较大。因此,如何密封根据气体发生装置产生的高压气体的驱动力而定。

当打断装置位于初始位置时,在打断装置与空腔间设置有限位结构。限位结构可以是在打断装置的外周间隔设置有小凸块,在空腔对应位置处设置凹槽,将凸块卡设在凹槽中实现限位;或者在空腔内壁间隔设置小凸棱,打断装置上对应开设有凹槽,小凸棱卡设在打断装置的凹槽中进行限位。当激励装置驱动打断装置动作时,可冲断该限位结构进行位移。

导电板3,参看图1,在位于壳体空腔处的导电板上开设有断开薄弱处31,在断开薄弱处的两侧靠近壳体内空腔的壳壁位置处开设有转动凹口32。断开薄弱处31的设置目的在于降低导体机械断开强度。参看图4,可以选择或同时使用但并不限于如下列的削弱断口强度措施:减小断口截面,断开薄弱处为减截面、开U型槽、开V型槽、孔、中空等或其组合结构,断开薄弱处可设置在所述导电板横截面的任何角度,断口应力集中,采用变截面结构在过渡区产生应力集中,如预留缝隙,及或者利用剪切力,断口采用低强度导体材料,如锡等,采用机械力压紧及或固定的预制断口等。在断开薄弱处的两侧导电板上分别设置有折弯凹口,折弯凹口有助于导电板断开后沿其折弯。折弯凹口也可以不设置。

位于壳体内的导电板可以为一字平面状设置,也可以设置为向下凹的几字形结构。几字形结构可以使导电板与上下壳体间更好的配合及定位。在导电板下方的下壳体上开设有供导电板断口后掉落的空间。

在位于壳体内的导电板上并联连接设置有至少一根熔体6。由图1及图2中,在本实施例中,导电板上并联有两根熔体6,分别位于导电板的两侧。熔体6的两端位于断开薄弱处31的两端。通过在导电板断口两侧并联熔体,导电板断口产生时,60-70%左右的大部分故障电流能量通过并联的熔体,因此,并联熔体的设置可以将导电板断口处的故障电流能量大幅消减,利于断口绝缘性能快速恢复,数毫秒内即可恢复绝缘性能;但是当故障电流较小足以熔断并联熔体,或者通过并联熔体的时间不足,并联熔体不能及时熔断或者不能熔断,则会造成无法电路无法及时断开,因此,在本发明中,通过打断装置依次打断导电板和熔体,断开电路,确保分断可靠性。正常通流状态:电流主要通过导电板两端流通,仅有极微弱的电流从并联的熔体上流过,因此熔体可视为一个导体。

在熔体对应打断装置处的上下两面分别设置有施力组件。施力组件为一组夹持在熔体两面的夹持组件,包括推板61和导引板62,参看看图1和图3,推板和导引板相连接将熔体固定在推板和导引板之间,使推板、导引板及其之间的熔体部分形成一个相对固定一体的夹持组件。推板和导引板通过定位结构(未图示)固定在壳体上,在推板受到打断装置驱动时,可克服定位结构的定位,进行位移断开熔体。在推板和导引板的两侧的壳体中开设有设置有灭弧腔室,在灭弧腔室中填充有灭弧介质63,熔体6穿设过灭弧腔室后与导电板连接。在熔体上设置有熔断薄弱处和通过机械方式断开熔体的断开薄弱处,熔断薄弱处和断开薄弱处的设置相互不影响,即熔体机械断开后不影响熔体熔断,熔体熔断后不影响熔体机械方式断开。

熔断薄弱处设置在灭弧介质中,断开薄弱处可以设置在灭弧介质中,可以设置在灭弧介质外部靠近推板和导引板的一侧或两侧熔体上。当熔体为折弯设置时,断开薄弱处可以设置在熔体折弯处,有助于熔体断开。熔断薄弱处可以是狭径、或在熔体表面涂布低温融化金属产生冶金效应层等加速熔断速度的结构或材料,或在熔体上搭接一段低熔点材料。

位于灭弧腔室中的熔体部分的结构设置为梯形结构66,如图3所示,一条在于位于推板和导引板间的熔体连接的一侧设置为斜线,断开薄弱处设置在梯形结构的折弯处。如此,在断开熔体时,更容易拉断熔体。

在导引板的正下方的壳体中开设有供导引板向下位移的空间,在该空间底部设置有缓冲层。该空间的高度至少大于当熔体拉断后,导引板运行的位移距离。

在熔断器生产中为了组装更方便,将位于熔体6下方的下壳体部分与下壳体分开加工,形成熔体底壳64。图3,在熔体底壳上向上开口开设有部分灭弧腔室、熔体下方的空间,然后导引板通过限位结构设置在熔体下方的空间开口上面,再熔体6固定设置在熔体底壳上面,最后放上推板,将熔体6、推板61、导引板62、及位于熔体6下方的空间、部分灭弧腔室等部分做为一体化结构。在下壳体上分别开设有对应熔体底壳的部分灭弧腔室和位于导电板下方的空间。在下壳体中形成开口向下的安装凹口。安装时,将熔体及其下方的一体化结构部分整体安装在下壳体上,使其与下壳体接触面处形成密封,熔体底壳的部分灭弧腔室和下壳体的部分灭弧腔室对接形成完整的密封腔室,再通过螺钉固定即可。可降低加工的难度,缩短组装时间。

熔体可以设置在导电板正下方一定距离处,也可以设置在导电板边缘两外侧的下方处,不论熔体的位置如何设置,其满足的条件是打断装置的冲击端在冲击断开导电板后,还可以断开熔体。因此,打断装置的冲击端可根据断开导电板与熔体间的所需的间隔时间,确定打断装置的冲击端结构或导电板与熔体间的垂直距离。当熔体位于导电板边缘两外侧的下方时,打断装置的冲击端可以设置为独立的三部分:正对导电板断开部位的导电板冲击端51,及位于导电板冲击端51的两侧用于断开熔体的熔体冲击端52,用于分别断开导电板和熔体。由于熔体位于导电板的下方,熔体冲击端与导电板冲击端高低设置,依据导电板和熔体断开间隔时间,确定熔体冲击端和导电板冲击端分别距离熔体和导电板间的距离,导电板和熔体先后按照间隔时间断开。导电板冲击端51和熔体冲击端52的端面可以设置为尖端结构、刀刃状结构、收缩端面结构、斜面结构、或窄的平面结构等,便于切断导电板及熔体上的断开薄弱处形成断口。当熔体上设置夹持组件如图3结构的推板和导引板类的板状结构时,熔体冲击端52端面设置为平面结构,方便通过推动推板使熔体断开。

当熔体位于导电板的正下方时,打断装置仅需一个冲击端即可。此种结构,打断装置冲击端先断开导电板,然后继续位移,通过断开导电板的冲击端断开熔体,先后在导电板和熔体上形成断口。

参看图5和图6,在图1的基础上,施力组件包括两组间隔设置在熔体上的夹持组件,在两组夹持组件间形成断开凹口方便熔体70断开。每组夹持组件包括设置在熔体两面上的一对压块71。位于熔体同一侧的两压块相邻一面均为弧形面,如此,两组夹持组件间才可以形成喇叭状的断开凹口,方便活塞冲击端进入断开凹口断开熔体。压块两端通旋转轴73固定在壳体上。灭弧腔室72位于两组夹持组件的两侧。打断装置断开导电板后,其冲击端进入两组压块间的断开凹口,然后从该断开凹口处将熔体断开;同时,压块弧形面受到打断装置挤压,压块带动位于其间的熔体沿着旋转轴转动,使位于压块两端的熔体均断开。在熔体上形成多断口。由图5和图6可知,熔体两端并联连接在多个断口两侧的导电板上。由于三个断口为同时形成,大部分过电流能量经并联在三个断口处的熔体上通过,三个断口由于串联分压,在各个断口处产生的电弧很小,空气灭弧就很特别容易实现,断口处绝缘性能则会快速恢复。熔体则在灭弧介质中熔断的同时被打断装置机械式断开形成至少两个断口,通过分压及灭弧介质的参与,熔体断口处的电弧也快速灭弧。

为了断开后压块运行的更平顺,位于熔体相对一侧的压块表面为突出的弧形面74,参看图7,如此,两组压块间形成喇叭状断开凹口。压块所在空腔腔壁可以是与压块弧形面相匹配的弧形面,在熔体断开后,压块可沿空腔的弧形面平稳转动。位于压块两侧的熔体置于壳体中的灭弧腔室中,在灭弧腔室中填充有灭弧介质。

上述图3和图5中的夹持组件作为对熔体的施力组件,其可以通过打断装置的驱动夹持组件位移,然后断开熔体。虽然夹持组件位于灭弧腔室外部,但是断开薄弱处可以位于灭弧腔室外,也可以位于灭弧强室内。当断开薄弱处位于灭弧腔室内时,熔体被拉断时,拉断部位可以脱离灭弧腔室进入壳体空腔中。

类似图3和图6的施力组件和熔体也可以位于灭弧腔室中,由于灭弧腔室中填充有灭弧介质,因此需要解决夹持组件带动熔体在灭弧介质中位移断开,且灭弧介质不会泄露即可。

参看图8,施力组件和熔体位于灭弧腔室中。在图8中,施力组件为夹持在熔体上的夹持组件。具体地,在熔体的两面相对设置有推杆81和导引杆82形成夹持组件。推杆81上端向上穿过灭弧腔室壁;其上端可以伸出灭弧腔室壁。也可不伸出。当其不伸出时,则活塞的冲击端需进入灭弧腔室壁中驱动推杆。

导引杆下端向下穿设在灭弧腔室壁中,导引杆下端与灭弧腔室壁间保留有供导引杆位移的空隙,该空隙满足推杆和导引杆可以断开熔体在熔体上形成断口。为了减小导引杆位移时噪音,在空隙底部可以设置缓冲层。导引杆下端也可以伸出灭弧腔室壁外,这种结构时,最优的选择在灭弧腔室底部壳体上设置有带有空腔的壳体,使导引杆在壳体中运动。在图8中,推杆和导引杆与灭弧腔室间接触为过盈配合防止灭弧介质泄露。也可以在推杆、导引杆与灭弧腔室壁接触面间设置有密封件进行密封。当用密封件对推杆和导引杆密封时,推杆和导引杆上分别通过定位结构(未图示)固定在壳体上以保持初始位置。定位结构可以是推杆或导引杆上的凸块嵌套在壳体上。熔体的熔断薄弱处和断开薄弱处均设置在位于灭弧腔室中的熔体上。推杆和导引杆可以正对设置,也可以不正对设置,或一个推杆推动几个导引杆动作,或多个推杆带动一个导引杆运动。仅需满足推杆能够驱动导引杆一起位移即可。

图8中,施力组件在打断装置驱动下进行直线运动,也可以改变夹持组件结构,使之进行旋转运动,使熔体断开。

参看图9,施力组件为旋转组件,以旋转位移方式断开熔体的一种简单结构示意图。旋转组件包括在灭弧腔室中设置的旋转构件90,旋转构件通过旋转轴固定在壳体91上。旋转构件一部分伸出灭弧腔室92中,旋转构件与灭弧腔室壁间为密封接触。密封接触为密封件密封或过盈配合。位于灭弧腔室外部的旋转构件上设置有旋转柄93。旋转柄设置满足活塞冲击端可以挤压旋转柄驱动旋转构件转动即可。位于灭弧腔室中的旋转构件上设置供熔体94固定的夹持凹槽、或供熔体穿过的夹持孔等结构,满足将熔体固定设置在旋转构件上,且旋转构件转动时,可以断开熔体形成断口即可。

上述的熔体,可以通过熔体两端直接与导电板连接,熔体也可以通过连接导线与导电板连接。上述各图例中,打断装置为活塞结构。

以图1结构、激励装置为气体发生装置、打断装置为活塞为例进行工作原理及灭弧原理说明。

工作原理:

当气体发生装置接收来自外部的激励信号,激励信号一般为电信号。气体发生装置点火通过化学反应释放高压气体,通过高压气体驱动活塞运动,活塞在高压气体作用下克服限位结构限位,向导电板方向位移,从断开薄弱处断开导电板在导电板上形成断口;此时,熔体还未断开;由于导电板断口处的电阻远大于熔体电阻,大部分电流通过熔体通过,在导电板断口处仅有小部分电流在断口处产生电弧,因此,导电板处断口处不会造成烧蚀,导电板处的绝缘介质,比如空气,则会很快恢复绝缘性能。当大部分电流从熔体上流过时,由于熔体熔断薄弱处电阻较大,温度会快速升高,熔体开始熔断;在熔体熔断的同时,活塞继续向下运动,将熔体断开在熔体上形成断口直到活塞停止运动,动作结束,电路断开。在熔体断开时,由于过电流至少通过导电板断口泄放30%能量,因此,在熔体处电流则不会产生较大的电弧。当过电流较小时,不会使熔体熔断时,熔体也会被机械式打断,确保了熔断器断开。

灭弧原理:

在需要零电流分断或低倍数故障电流下,熔体不足以熔断时,通过活塞依次打断导电板和熔体使熔断器断开,由于故障电流较小,导电板断口和熔体断口处形成的电弧也较小,很容易灭弧。

在中倍数故障电流下,导电板断口处形成后,大部分故障电流通过熔体,由于故障电流较大,熔体在熔断薄弱处开始熔断的同时,熔体也被活塞断开。活塞断开的熔体上的断口处的电弧由于活塞的继续位移被拉长挤压,当电弧被拉长挤压时,灭弧则变得容易,直至电弧熄灭;位于灭弧介质中的熔体熔断处断口产生的电弧则在灭弧介质中灭弧。

在大倍数故障电流下,导电板断开后,大部分故障电流完全转移熔体上,导电板上的断口处产生的电弧则很小,再加之活塞运动将该处的电弧拉长挤压,使导电板断口处电弧很容易熄灭;由于故障电流很大,熔体熔断薄弱处产生大量热量并迅速熔断,灭弧介质参与灭弧,电弧很快熄灭,然后活塞继续向下运动,将熔体打断,形成物理断口,确保熔断器彻底断开。

- 一种依次断开导体和熔体的激励熔断器

- 依次断开导体和熔体的激励熔断器及应用其的配电单元、储能设备或新能源汽车