一种环形金属-陶瓷梯度材料及其制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及梯度材料制备技术领域,具体说是一种环形金属-陶瓷梯度材料及其制备方法。

背景技术

梯度材料是指:在空间上具有呈现梯度渐变的成分或结构分布的非均质材料。由于其在成分或结构上的梯度性,可以实现渐变的功能特性,梯度材料在化学化工、生物医学、电子信息、航天航空等领域具有广泛的应用前景。

液态金属电池是近些年来发展的新型储能技术,在实际应用和开发过程中,存在集电极和阳极之间的腐蚀问题,制约其进一步发展。采用金属-陶瓷梯度材料,一方面可以发挥陶瓷体的高效绝缘和耐腐蚀性能,另一方面可以将原有的陶瓷-金属焊接结合转化为金属-金属结合,从而有望解决这一问题。

梯度材料的制备方法很多,常用制备方法是将干压后的不同组分薄片进行叠层压制。例如:张艳苓采用粉末冶金的方法制备的一种金属/陶瓷梯度材料。最近的文献表明:伍尚华等结合3D技术采用上述方法制备梯度材料。上述制备方法的主要问题是:

获得的梯度材料在叠层尺寸控制方面有一定难度,而且在叠层界面处会出现成分不连续,导致层间结合部位的热力学性能不匹配等问题。

其他的常用制备方法,如等离子喷涂法、激光熔覆法、气相沉积法、高温自蔓延燃烧等,则存在明显成本问题,而且工艺不容易控制。

液态金属电池的集电极和阳极之间的结构属于环形结合,所以,用于集电极和阳极之间防腐的梯度材料,要求在成分或结构分布上属于环状分布,而上述梯度材料的常用制备方法,在制备过程中均未侧重这一点,这使得制备过程中增加加工环节,不容易实现制造和结构控制,而且提高了液态金属电池的使用成本。

公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种环形金属-陶瓷梯度材料及其制备方法,通过注塑成型控制层数,简化工艺降低了成本,成型效率高、变形性小,梯度成分分布均匀、结构及尺寸精度高,层间粘结性好,密度和抗弯强度高,提高了生产效率。

为达到以上目的,本发明采取的技术方案是:

一种环形金属-陶瓷梯度材料,其特征在于,所述梯度材料的结构分布从内至外呈环形分布,一环为一个梯度层,

每个梯度层中按重量百分比计,包括如下组分:

原料粉末88%~90%;

分散剂2.25%~3.3%;

粘结剂2.8%~3.22%;

润滑剂4.32%~5.4%;

烧结助剂0.54%~0.86%;

按梯度层计,所述原料粉末类型包括:纯陶瓷粉末、纯金属粉末、以及任意混合比例的纯陶瓷粉末和纯金属粉末的混合粉末。

在上述技术方案的基础上,通过梯度结构模型设计确定从内至外呈环形分布的每个梯度层的具体组分及配比;

所述梯度层的层数至少为三层。

在上述技术方案的基础上,最内梯度层所用原料粉末为纯陶瓷粉末,最外梯度层所用原料粉末为纯金属粉末,

在最内梯度层和最外梯度层之间的每个梯度层所用原料粉末,从内至外纯陶瓷粉末的比例依次递减,纯金属粉末的比例依次递增。

在上述技术方案的基础上,所述纯陶瓷粉末,为采用化学方法制备的纳米级陶瓷粉末,团聚尺寸为100~150nm,纯度为98.5%~99.8%;

所述化学方法包括但不限于水解法或化学沉淀法;

所述纯金属粉末,为钼金属粉末,工业级粉料,颗粒尺寸小于等于1微米;

所述分散剂为有机羟酸盐分散剂,用于原料粉末的分散;

所述粘结剂为聚乙烯类粘结剂;

所述润滑剂为蜡类润滑剂和/或脂类润滑剂;

所述蜡类润滑剂包括石蜡、硬脂酸、烯烃低聚物及其氧化物,

所述脂类润滑剂包括低分子脂类润滑剂、硬脂酸复合脂类润滑剂、羧酸脂类润滑剂;

所述烧结助剂为陶瓷烧结助剂。

在上述技术方案的基础上,梯度层的层数为6层,

最内层为第一层,

原料粉末为AlN粉,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第二层,

原料粉末为AlN粉72%+Mo粉18%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第三层,

原料粉末为AlN粉54%+Mo粉36%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第四层,

原料粉末为AlN粉36%+Mo粉54%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第五层,

原料粉末为AlN粉18%+Mo粉72%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

最外层为第六层,

原料粉末为Mo粉,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%。

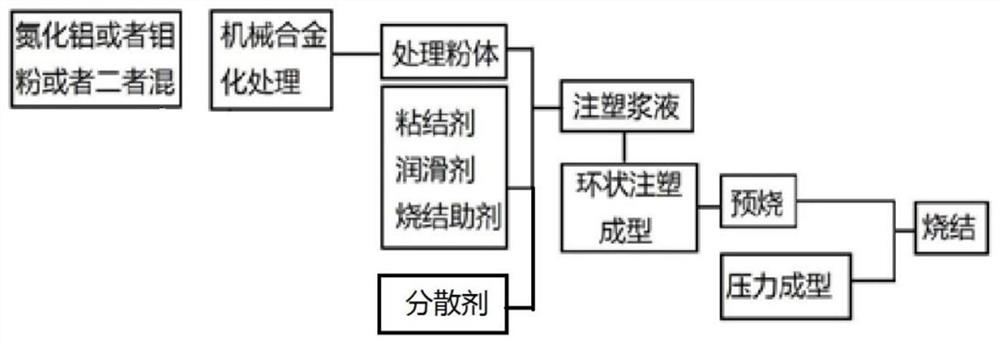

一种任意之一上述环形金属-陶瓷梯度材料的制备方法,其特征在于,包括如下步骤:

通过梯度结构模型设计确定从内至外呈环形分布的每个梯度层的具体组分及配比,

按配比取每个梯度层的组分,

按梯度层分别制备粉体浆料,

通过粉体浆料注塑、压制两步成型法,得到环形金属-陶瓷梯度材料。

在上述技术方案的基础上,在梯度结构模型设计时:

首先,确定梯度层的层数,

然后,确定每个梯度层的原料粉末的类型及混合比例,

再后,确定每个梯度层中分散剂、粘结剂、润滑剂、烧结助剂的类型及配比。

在上述技术方案的基础上,制备粉体浆料的具体步骤如下:

先将原料粉末与分散剂进行充分混合和机械合金化处理,得到含有分散剂的混合粉末,

再将粘结剂、润滑剂、烧结助剂加入含有分散剂的混合粉末中进行充分混合,得到原料混合粉体,

将原料混合粉体搅拌直至形成具有一定粘度的粉体浆料。

在上述技术方案的基础上,所述将原料粉末与分散剂进行充分混合和机械合金化处理的具体步骤如下:

将原料粉末与分散剂作为待混物料,

按待混物料与乙醇的体积比为1:2~4,将待混物料与乙醇混合,

用恒温行星球磨机,在50~60℃下,球磨湿混20~30小时,得到含有分散剂的混合粉末;

所述将粘结剂、润滑剂、烧结助剂加入含有分散剂的混合粉末中进行充分混合的具体步骤如下:

使用机械搅拌或者电磁搅拌,在100~250℃的温度下完成,搅拌至少4小时。

在上述技术方案的基础上,粉体浆料注塑、压制两步成型法的具体步骤如下:

首先,按梯度层将对应的粉体浆料作为注塑浆液,通过注塑方法将注塑浆液环形注塑到一块平板上的模具中,得到环形梯度坯体,实现环形梯度成分结构和分布;

然后,将环形梯度坯体低温烘干制成半烘干品;

低温烘干的干燥温度为80~120℃,时间为4~8小时;

再后,将半烘干品压力成型,实现高坯密度体成型;

压力成型时,半烘干品置于相应尺寸的钢制磨具中,通过冷压压力成型,冷压的压力为25MPa;

最后,将高坯密度体放置在烧结炉中烧结,制得环形金属-陶瓷梯度材料;

采用分步烧结,首先从常温状态下,以每分钟10℃,均匀升温至500℃,在500℃保持2小时;然后在4小时内均匀升温至1000℃,在1000℃保持0.5小时后,以每分钟10℃的升温速率升温至1200~1500℃,保持等温烧结4小时后,在6小时内均匀降温至1000℃;最后自然冷却至室温。

本发明所述的环形金属-陶瓷梯度材料及其制备方法,具有以下有益效果:

通过注塑成型控制层数,简化工艺降低了成本,成型效率高、变形性小,梯度成分分布均匀、结构及尺寸精度高,层间粘结性好,密度和抗弯强度高,提高了生产效率。

附图说明

本发明有如下附图:

附图用于更好地理解本发明,不构成对本发明的不当限定。其中:

图1本发明所述制备方法的流程图。

图2采用本发明所述制备方法得到的典型三层环形金属-陶瓷梯度材料的结构示意图。

图3采用本发明所述制备方法得到的环形金属钼-氮化铝陶瓷梯度材料的显微组织示意图一。

图4采用本发明所述制备方法得到的环形金属钼-氮化铝陶瓷梯度材料的显微组织示意图二。

图5采用本发明所述制备方法得到的环形金属钼-氮化铝陶瓷梯度材料的显微组织示意图三。

具体实施方式

以下结合附图对本发明作进一步详细说明。所述详细说明,为结合本发明的示范性实施案例做出的说明,其中包括本发明实施案例的各种细节以助于理解,应当将它们认为仅仅是示范性的。因此,本领域技术人员应当认识到,可以对这里描述的实施案例做出各种改变和修改,而不会背离本发明的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和结构的描述。

本发明给出了一种环形金属-陶瓷梯度材料,所述梯度材料的结构分布从内至外呈环形分布,一环为一个梯度层,

每个梯度层中按重量百分比计,包括如下组分:

原料粉末88%~90%;

分散剂2.25%~3.3%;

粘结剂2.8%~3.22%;

润滑剂4.32%~5.4%;

烧结助剂0.54%~0.86%;

按梯度层计,所述原料粉末类型包括(分为):纯陶瓷粉末、纯金属粉末、以及任意混合比例的纯陶瓷粉末和纯金属粉末的混合粉末。

在上述技术方案的基础上,通过梯度结构模型设计确定从内至外呈环形分布的每个梯度层的具体组分及配比;

所述梯度层的层数至少为三层。

在上述技术方案的基础上,最内梯度层所用原料粉末为纯陶瓷粉末,最外梯度层所用原料粉末为纯金属粉末,

在最内梯度层和最外梯度层之间的每个梯度层所用原料粉末,从内至外纯陶瓷粉末的比例依次递减,纯金属粉末的比例依次递增。

图2示意的梯度结构模型,为三层梯度结构模型,其中:

最内梯度层1所用原料粉末为纯陶瓷粉末,例如氮化铝陶瓷粉末,氧化铝陶瓷粉末,

中间梯度层2所用原料粉末为任意混合比例的纯陶瓷粉末和纯金属粉末的混合粉末,例如氮化铝陶瓷粉末和钼金属粉末的混合粉末,氧化铝陶瓷粉末和钨金属粉末的混合粉末,

最外梯度层3所用原料粉末为纯金属粉末,例如钼金属粉末,钨金属粉末;

制备得到的是三层环形金属-陶瓷梯度材料,实施案例3制得的成品,最外梯度层3形貌如图3所示,中间梯度层2形貌如图4所示,最内梯度层1形貌如图5所示。

在上述技术方案的基础上,所述纯陶瓷粉末,为采用化学方法制备的纳米级陶瓷粉末,团聚尺寸为100~150nm,纯度为98.5%~99.8%;

所述化学方法包括但不限于水解法或化学沉淀法;

所述纯金属粉末,为钼金属粉末,工业级粉料,颗粒尺寸小于等于1微米;

所述分散剂为有机羟酸盐分散剂,用于原料粉末(尤指纯陶瓷粉末)的分散,例如:聚丙烯酸铵盐分散剂;还可选用邻苯二甲酸二丁脂、水溶性聚丙烯酸胺;

所述粘结剂为聚乙烯类粘结剂,例如:聚乙烯醇;还可选用高低密度聚乙烯混合体;

所述润滑剂为蜡类润滑剂和/或脂类润滑剂,其中:

所述蜡类润滑剂包括石蜡、硬脂酸、烯烃低聚物及其氧化物,

所述脂类润滑剂包括低分子脂类润滑剂、硬脂酸复合脂类润滑剂、羧酸脂类润滑剂;还可选用石蜡及硬脂酸蜡、单宁酸;

所述烧结助剂为陶瓷烧结助剂,例如:三氧化二钇、三氧化二铝。

本发明所述环形金属-陶瓷梯度材料,优选的实施方案如下:

梯度层的层数为6层,纯陶瓷粉末选用AlN粉(氮化铝陶瓷粉末),纯金属粉末选用Mo粉(钼金属粉末),

最内层为第一层,

原料粉末为AlN粉,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第二层,

原料粉末为AlN粉72%+Mo粉18%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第三层,

原料粉末为AlN粉54%+Mo粉36%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第四层,

原料粉末为AlN粉36%+Mo粉54%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

第五层,

原料粉末为AlN粉18%+Mo粉72%,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%;

最外层为第六层,

原料粉末为Mo粉,配比占90%;

分散剂为邻苯二甲酸二丁脂,配比2.25%;

粘结剂为高低密度聚乙烯混合体,配比2.8%;

润滑剂为石蜡及硬脂酸蜡,配比4.32%;

烧结助剂为三氧化二钇,配比0.63%。

所述优选的实施方案中,高低密度聚乙烯混合体按照分子量来划分,高密度聚乙烯HDPE的分子量范围是80000~300000,低密度聚乙烯LDPE的分子量范围是120000~200000,高低密度聚乙烯混合体中高密度聚乙烯HDPE和低密度聚乙烯LDPE质量配比为1:1;

所述优选的实施方案中,石蜡及硬脂酸蜡的质量配比为1:2-1:4;

本发明进一步给出了环形金属-陶瓷梯度材料的制备方法,包括如下步骤:

通过梯度结构模型设计确定从内至外呈环形分布的每个梯度层的具体组分及配比,

按配比取每个梯度层的组分,

按梯度层分别制备粉体浆料,

通过粉体浆料注塑、压制两步成型法,得到环形金属-陶瓷梯度材料。

在上述技术方案的基础上,在梯度结构模型设计时:

首先,确定梯度层的层数,

然后,确定每个梯度层的原料粉末的类型及混合比例,

再后,确定每个梯度层中分散剂、粘结剂、润滑剂、烧结助剂的类型及配比。

在上述技术方案的基础上,制备粉体浆料的具体步骤如下:

先将原料粉末与分散剂进行充分混合和机械合金化处理,得到含有分散剂的混合粉末,

再将粘结剂、润滑剂、烧结助剂加入含有分散剂的混合粉末中进行充分混合,得到原料混合粉体,

将原料混合粉体搅拌直至形成具有一定粘度的粉体浆料。

作为可选择的实施方案之一,所述将原料粉末与分散剂进行充分混合和机械合金化处理的具体步骤如下:

将原料粉末与分散剂作为待混物料,

按待混物料与乙醇的体积比为1:2~4,将待混物料与乙醇混合,

用恒温行星球磨机,在50~60℃下,球磨湿混20~30小时,得到含有分散剂的混合粉末。

本发明对于球磨过程中涉及的球磨时间、转速及球料比、球磨介质等参数不作要求,满足能够实现充分混合和机械合金化处理的目的即可。

作为可选择的实施方案之一,所述将粘结剂、润滑剂、烧结助剂加入含有分散剂的混合粉末中进行充分混合的具体步骤如下:

使用机械搅拌或者电磁搅拌,在100~250℃的温度下完成,搅拌至少4小时。

在上述技术方案的基础上,粉体浆料注塑、压制两步成型法的具体步骤如下:

首先,按梯度层将对应的粉体浆料作为注塑浆液,通过注塑方法将注塑浆液环形注塑到一块平板上的模具中,得到环形梯度坯体,实现环形梯度成分结构和分布;

作为可选择的实施方案之一,注塑时,使用注塑管将注塑浆液环形注塑到一块平板上的模具中,所述注塑管为针管状;

作为可选择的实施方案之一,每个梯度层的环宽度通过注塑管的口径来控制;

作为可选择的实施方案之一,平板为不锈钢板,平板上的模具采用钢制模具,模具尺寸根据梯度材料的环形尺寸确定;

然后,将环形梯度坯体低温烘干制成半烘干品;

作为可选择的实施方案之一,低温烘干的干燥温度为80~120℃,时间为4~8小时;

再后,将半烘干品压力成型,实现高坯密度体成型;

作为可选择的实施方案之一,压力成型时,半烘干品置于相应尺寸的钢制磨具中,通过冷压压力成型,冷压的压力为25MPa;

最后,将高坯密度体放置在烧结炉中烧结,制得环形金属-陶瓷梯度材料;

作为可选择的实施方案之一,采用分步烧结,首先从常温状态下,以每分钟10℃,均匀升温至500℃,在500℃保持2小时;然后在4小时内均匀升温至1000℃,在1000℃保持0.5小时后,以每分钟10℃的升温速率升温至1200~1500℃,保持等温烧结4小时后,在6小时内均匀降温至1000℃;最后自然冷却至室温。

以下为具体实施案例。

实施案例1

本实施案例提供了一种6层AlN/Mo梯度材料的制备方法。其中,制备过程包括以下具体步骤:

(1)设计AlN/Mo梯度材料的梯度层的层数为6层,每层厚度可根据具体需求情况确定。从内到外每层粉体的组成和比例如下:最内层(AlN)100wt.%,次内层(AlN)80wt.%+(Mo)20wt.%,偏靠内中间层(AlN)60wt.%+(Mo)40wt.%,偏靠外中间层(AlN)40wt.%+(Mo)60wt.%,次外层(AlN)20wt.%+(Mo)80wt.%,最外层(Mo)100wt.%。

(2)选用AlN粉、Mo粉作为原始粉末材料,AlN粉的原始粉末粒度为50nm、Mo粉的原始粒度低于1μm。将AlN粉、Mo粉两种粉末,按照步骤1中所设比例配置每层的原始混合原料,然后分别利用球磨机进行球磨,获得每层的混合粉料。球磨工艺如下:在50~60℃下,转速为300r/min,球磨时间为30小时,球料体积比为10:1,球磨过程需加入乙醇溶剂进行湿磨,选择固~液体积比为1:4。

(3)利用步骤2配置的梯度材料每层的混合粉体,进一步的按照如下比例制备浆料:预先确定混合粉体占比例90%;邻苯二甲酸二丁脂2.25%,高低密度聚乙烯混合体2.8%;石蜡及硬脂酸蜡4.32%;三氧化二钇0.63%。将所述原料在150℃的温度下,通过磁力搅拌或者机械搅拌4小时,制成具有一定粘度的浆料。

(4)按照步骤1梯度结构设计,将步骤3中与每层梯度层对应成分比例的浆料,通过注塑管环形注塑到一块不锈钢平板上,形成环形梯度成分结构和分布。注塑顺序由内向外,中心氮化铝陶瓷直径尺寸和其他各层厚度尺寸相当。

(5)进一步的,步骤4获得的样品放置真空烘箱,干燥温度为80℃,时间为4小时,制成半烘干品,然后放置到和样品外径尺寸相当的钢制磨具中,采用25MPa冷压压力成型制备成坯体。

(6)进一步的,采用分步烧结,针对步骤5获得样品进行烧结。烧结工艺如下:首先从常温状态下,以每分钟10℃,均匀升温至500℃,在500℃保持2小时;然后在4小时内均匀升温至1000℃,1000℃保持0.5小时后,以每分钟10℃的升温速率升温至目标温度1450℃,保持等温烧结4小时后,在6小时内均匀降温至1000℃;最后自然冷却至室温。

实施案例2

本实施案例提供了一种氧化铝-钨(W/Al2O3)金属陶瓷梯度材料的制备方法,其中,制备过程包括以下具体步骤:

(1)设计W/Al2O3梯度材料的梯度层的层数为4层,每层厚度可根据具体需求情况确定。从内到外每层粉体的组成和比例如下:最内层(Al2O3)100wt.%,次内层(Al2O3)80wt.%+(W)20wt.%,次外层(Al2O3)20wt.%+(W)80wt.%,最外层(W)100wt.%。

(2)选用Al2O3粉、W粉作为原始粉末材料,Al2O3粉的原始粉末粒度为20-30nm、W粉的原始粒度低于1μm。将Al2O3粉、W粉两种粉末,按照步骤1中所设比例配置每层的原始混合原料,然后分别利用球磨机进行球磨,获得每层的混合粉料。球磨工艺如下:在50~60℃下,转速为300r/min,球磨时间为30小时,球料体积比为10:1,球磨过程需加入乙醇溶剂进行湿磨,选择固~液体积比为1:4。

(3)利用步骤2配置的梯度材料每层的混合粉体,进一步的按照如下比例制备浆料:预先确定比例的金属~陶瓷原料比例88%;水溶性聚丙烯酸胺3.3%,高低密度聚乙烯混合体3.22%;单宁酸4.62%,三氧化二钇0.86%。将所述原料在100℃的温度下,通过磁力搅拌或者机械搅拌4小时,制成具有一定粘度的浆料。

(4)按照步骤1梯度结构设计,将步骤3中与每层梯度层对应成分比例的浆料,通过注塑管环形注塑到一块不锈钢平板上,形成环形梯度成分结构和分布。注塑顺序由内向外,中心氧化铝陶瓷直径尺寸和其他各层厚度尺寸相当。

(5)进一步的,步骤4获得的样品放置真空烘箱,干燥温度为80℃,时间为6小时,制成半烘干品,然后放置到和样品外径尺寸相当的钢制磨具中,采用25MPa冷压压力成型制备成坯体。

(6)进一步的,采用分步烧结,针对步骤5获得样品进行烧结。烧结工艺如下:首先从常温状态下,以每分钟10℃,均匀升温至500℃,在500℃保持2小时;然后在4小时内均匀升温至1000℃,1000℃保持0.5小时后,以每分钟10℃的升温速率升温至目标温度1450℃,保持等温烧结4小时后,在6小时内均匀降温至1000℃;最后自然冷却至室温。

实施案例3

本实施案例提供了一种3层AlN/Mo梯度材料的制备方法。其中,制备过程包括以下具体步骤:

(1)设计AlN/Mo梯度材料的梯度层的层数为3层,每层厚度可根据具体需求情况确定。从内到外每层粉体的组成和比例如下:最内层(AlN)100wt.%,中间层(AlN)50wt.%+(Mo)50wt.%,最外层(Mo)100wt.%。

(2)选用AlN粉、Mo粉作为原始粉末材料,AlN粉的原始粉末粒度为50nm、Mo粉的原始粒度低于1μm。将AlN粉、Mo粉两种粉末,按照步骤1中所设比例配置每层的原始混合原料,然后分别利用球磨机进行球磨,获得每层的混合粉料。球磨工艺如下:在50~60℃下,转速为300r/min,球磨时间为30小时,球料体积比为10:1,球磨过程需加入乙醇溶剂进行湿磨,选择固~液体积比为1:4。

(3)利用步骤2配置的梯度材料每层的混合粉体,进一步的按照如下比例制备浆料:预先确定混合粉体占比例90%;邻苯二甲酸二丁脂2.25%,高低密度聚乙烯混合体2.8%;石蜡及硬脂酸蜡4.32%;三氧化二钇0.63%。将所述原料在150℃的温度下,通过磁力搅拌或者机械搅拌4小时,制成具有一定粘度的浆料。

(4)按照步骤1梯度结构设计,将步骤3中与每层梯度层对应成分比例的浆料,通过注塑管环形注塑到一块不锈钢平板上,形成环形梯度成分结构和分布。注塑顺序由内向外,中心氮化铝陶瓷直径尺寸和其他各层厚度尺寸相当。

(5)进一步的,步骤4获得的样品放置真空烘箱,干燥温度为80℃,时间为4小时,制成半烘干品,然后放置到和样品外径尺寸相当的钢制磨具中,采用25MPa冷压压力成型制备成坯体。

(6)进一步的,采用分步烧结,针对步骤5获得样品进行烧结。烧结工艺如下:首先从常温状态下,以每分钟10℃,均匀升温至500℃,在500℃保持2小时;然后在4小时内均匀升温至1000℃,1000℃保持0.5小时后,以每分钟10℃的升温速率升温至目标温度1450℃,保持等温烧结4小时后,在6小时内均匀降温至1000℃;最后自然冷却至室温。

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

- 一种环形金属-陶瓷梯度材料及其制备方法

- 一种基于PVD技术的块体金属陶瓷/金属/金属陶瓷双向纳米梯度材料及其制备方法