用于稀土合金熔炼炉的炉盖、熔炼炉及方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及一种用于稀土合金熔炼炉的炉盖、熔炼炉及方法,特别涉及一种用于稀土-锌合金的稀土合金熔炼炉的炉盖、稀土合金熔炼炉及方法。

背景技术

镀锌能够有效地防止钢材腐蚀,延长使用寿命,因此,镀锌钢板被广泛应用于建筑、汽车、车船等行业。随着国民经济的发展,尤其是汽车行业的快速发展,对镀锌钢板的需求逐年递增。但是,由于锌的化学性质比较活泼,镀锌表面很容易被腐蚀,腐蚀后的产物严重影响产品外观。为了改善镀锌表面容易被腐蚀的问题,可以在锌中加入稀土金属。

稀土-锌合金具有优异的性能和广阔的应用前景,然而其难以大批量生产。这主要是由于锌的熔点较低,仅为419.5℃,沸点907℃,而17种稀土金属的熔点从798℃到1663℃不等。由于两类金属的熔点温度差别较大,难以一起熔炼。采用传统的熔炼方法制备存在较大的困难,稀土-锌合金的成分不仅难以精确控制,且没有连续熔炼设备进行生产,导致其产品收率较低,生产周期长,熔炼难度大。

CN208620822U公开了一种合金制备用熔化炉,包括熔化炉主体,所述熔化炉主体上表面设有操纵阀门,所述操纵阀门底部设置有加热坩埚,所述加热坩埚底部设置有加热元件,所述加热元件底部设置有加热辐射管,所述加热辐射管的右侧设有承接轴承,所述承接轴承右侧设有联动转轴,所述联动转轴底部设有感温线圈,所述感温线圈底部设有漏滴引流槽,所述漏滴引流槽上表面设有炉盖升降机构,所述炉盖升降机构左侧设有输气传导管,所述输气传导管左侧设有熔炉砌体,所述熔炉砌体上表面设有防氧化气体保护层,所述防氧化气体保护层左侧设有电阻热片,所述电阻热片上表面设有散热风机。

CN106871638A公开了一种可熔炼铝及其合金的真空感应炉,该真空感应炉包括竖置炉架,架设于炉架顶部的竖置圆筒状炉体,设于炉体顶端的炉盖,设于炉体底端的平置可升降炉底板,放置于炉底板顶面的石墨坩埚,设于炉体内且用于感应加热石墨坩埚的感应线圈,设于炉体内且用于支承感应线圈的支架,控制感应线圈工作的控制装置,设于炉体侧壁上的抽气管,与抽气管连接的抽真空装置,设于炉盖上的观察视窗,设于炉盖上的测温孔,装配于测温孔上且一端伸入石墨坩埚内腔的测温热偶,贯穿炉盖且用于向石墨坩埚加料的加料管,与加料管连接的加料装置,贯穿炉盖且伸至石墨坩埚内腔底部的竖置搅拌轴,设于搅拌轴底部的搅拌框,设于搅拌轴顶部且驱动搅拌轴转动的搅拌驱动装置,搅拌轴上开设的与搅拌轴共轴心的竖置贯通孔,贯穿贯通孔且伸至石墨坩埚内腔底部的吹氩管,与吹氩管连接的氩气供应装置,设于炉体正下方且可承载炉底板的台车,以及用于驱动炉底板在炉体和台车间垂直升降的升降驱动机构。

上述熔炼装置均需要将所有合金原料放入坩埚中一起熔炼,因此,不能够满足熔炼熔点差距较大的合金原料以制备合金的需求。

发明内容

有鉴于此,本发明的一个目的在于提供了一种用于稀土合金熔炼炉的炉盖,该炉盖能够提高组分熔点相差大的合金产品的收率且能够缩短生产周期。进一步地,本发明的用于稀土合金熔炼炉的炉盖能够更加精确地控制合金成分。更进一步地,本发明的炉盖实现了组分熔点相差大的合金产品的连续生产。本发明的另一个目的在于提供一种稀土合金熔炼炉。本发明的再一个目的在于提供一种利用稀土合金熔炼炉的方法。上述技术问题通过如下技术方案实现。

一方面,本发明提供一种用于稀土合金熔炼炉的炉盖,包括盖体和原料旋转升降装置,所述原料旋转升降装置包括旋转杆、旋转杆外筒、旋转电机、固定外筒、升降电机、连接杆、齿轮、齿条和金属原料夹持盘;

所述旋转杆外筒套设在所述旋转杆外,并与所述旋转杆转动连接;

所述旋转杆的两端分别从所述旋转杆外筒中伸出;所述旋转杆的一端穿过所述盖体与所述金属原料夹持盘连接;所述旋转杆的另一端与所述旋转电机连接;所述旋转电机用于使所述旋转杆轴向转动;

所述金属原料夹持盘设置为能够负载稀土金属原料,且能够将负载的稀土金属原料浸入非稀土金属原料熔液中;

所述固定外筒滑动密封套设在所述旋转杆外筒外;所述固定外筒的一端固定在所述盖体的上表面上,另一端与所述旋转杆外筒密封连接;所述盖体、旋转杆外筒和固定外筒之间形成腔体;

所述连接杆的一端与所述升降电机连接,另一端穿过所述固定外筒侧壁与位于所述腔体内的所述齿轮连接,所述旋转杆外筒在其与所述齿轮相对应的位置设置有与所述齿轮相啮合的齿条;所述升降电机设置为能够驱动所述连接杆并带动所述齿轮转动;所述齿轮设置为能够带动所述齿条上下移动,从而使所述旋转杆和所述旋转杆外筒上下移动。

根据本发明的炉盖,优选地,所述固定外筒的另一端与所述旋转杆外筒通过密封圈实现密封连接。

根据本发明的炉盖,优选地,所述炉盖还包括红外测温装置、压力表和炉盖锁紧装置;

所述红外测温装置设置在所述盖体上,其用于监测稀土合金熔炼炉内熔炼中的金属原料的温度;

所述压力表设置在所述盖体上,其用于监测稀土合金熔炼炉内的压力;

所述炉盖锁紧装置设置在所述盖体的边缘。

另一方面,本发明提供一种稀土合金熔炼炉,包括:上述炉盖、炉体、原料容纳装置、加热装置、浇铸锭模、倾倒装置和真空-充气装置;

所述炉盖设置在所述炉体的上方,并与所述炉体一起围合成炉腔;

所述原料容纳装置设置在所述炉腔内,以供稀土金属原料浸入非稀土金属原料熔液中形成合金熔液;

所述加热装置用于向所述原料容纳装置供给热量;

所述倾倒装置设置为能够支撑所述原料容纳装置,且能够使所述原料容纳装置中的合金熔液倾倒至所述浇铸锭模中;

所述浇铸锭模设置在所述炉腔内,且位于在所述原料容纳装置的下方,其用于收集从原料容纳装置中倾倒出的合金熔液并对其进行降温;

所述真空-充气装置与所述炉体连接,其用于将炉腔抽真空,并向所述炉腔内通入保护气体。

根据本发明的稀土合金熔炼炉,优选地,所述倾倒装置包括顶部炉衬、底部炉衬、连接板、主转动轴、从转动轴和翻转电机;

所述顶部炉衬套设在所述原料容纳装置的上部;

所述底部炉衬套设在所述原料容纳装置的下部;

所述连接板的一端与所述顶部炉衬连接,所述连接板的另一端与所述底部炉衬连接;

所述连接板至少包括第一连接板和第二连接板,所述第一连接板和所述第二连接板相对设置;

所述主动轴的一端与所述第一连接板固定连接,所述主动轴的另一端穿过所述炉体的侧壁并与所述翻转电机连接;

所述从动轴的一端与所述第二连接板固定连接,所述从动轴的另一端与所述炉体的侧壁转动连接;

所述翻转电机设置为能够驱动所述主动轴转动,所述主动轴带动所述从动轴转动,从而实现原料容纳装置的翻转。

根据本发明的稀土合金熔炼炉,优选地,所述加热装置包括水冷线圈、保温装置、加热电阻丝和绝缘板;

所述水冷线圈套设在所述原料容纳装置的外部,所述加热电阻丝套设在所述原料容纳装置的外部,且所述加热电阻丝和所述水冷线圈间隔设置;

所述绝缘板沿所述原料容纳装置轴向设置在水冷线圈和加热电阻丝的外侧,用于防止水冷线圈和加热电阻丝之间短路;

所述保温装置设置在所述水冷线圈的外部。

根据本发明的稀土合金熔炼炉,优选地,所述稀土合金熔炼炉还包括电源控制柜;所述加热装置还包括中频水冷电缆、水冷电缆密封装置、电阻丝供电线和电阻丝供电线密封装置;

所述电源控制柜设置在所述炉体的一侧;

所述中频水冷电缆的一端与所述电源控制柜连接,所述中频水冷电缆的另一端与所述水冷线圈连接;

所述水冷电缆密封装置设置在所述中频水冷电缆与所述炉体之间的连接处,其用于保证稀土合金熔炼炉的密封性;

所述电阻丝供电线的一端与所述电源控制柜连接,所述电阻丝供电线的另一端与所述加热电阻丝连接;

所述电阻丝供电线密封装置设置在所述电阻丝供电线与所述炉体之间的连接处,其用于保证稀土合金熔炼炉的密封性。

根据本发明的稀土合金熔炼炉,优选地,所述稀土合金熔炼炉还包括监控摄像头和PLC控制器;

所述监控摄像头设置在所述炉腔内,其用于拍摄所述原料容纳装置中稀土金属原料浸入非稀土金属原料熔液中形成合金熔液的过程及合金熔液的状态;

所述PLC控制器设置在所述电源控制柜内;所述PLC控制器输出端分别与所述翻转电机的控制端、中频水冷电缆远离所述水冷线圈的一端、电阻丝供电线远离所述加热电阻丝的一端、升降电机的受控端、旋转电机的受控端和真空-充气装置的受控端连接;所述PLC控制器的输入端与所述红外测温装置的输出端连接。

再一方面,本发明提供利用上述稀土合金熔炼炉生产合金的方法,包括如下步骤:

(1)将带有刻度的条状的稀土金属原料负载于金属原料夹持盘上,将非稀土金属原料加入到原料容纳装置中,将炉盖盖在炉体上,重复进行抽真空和充入保护气体操作,使炉腔内充入保护气体;

(2)采用加热装置对原料容纳装置中的非稀土金属原料进行加热至非稀土金属原料全部熔化,形成非稀土金属原料熔液;

(3)启动升降电机,驱动连接杆并带动齿轮转动,齿轮带动齿条向下移动,从而使旋转杆和旋转杆外筒向下移动,进而使得稀土金属原料也向下移动;使稀土金属原料浸入非稀土金属原料熔液中,直至稀土金属原料的预定刻度与非稀土金属原料熔液的液面重合;然后启动旋转电机,驱动旋转杆产生轴向转动,从而使稀土金属原料在非稀土金属原料熔液中旋转;预定刻度以下的稀土金属原料全部分散在非稀土金属原料熔液中以形成合金熔液;通过升降电机使旋转杆升起,从而带动剩余的稀土金属原料升起;

(4)采用加热装置对合金熔液进行加热;

(5)启动翻转电机,使翻转电机驱动主动轴转动,主动轴带动从动轴转动,从而使原料容纳装置中的合金熔液倾倒至浇铸锭模内;将浇铸锭模内的合金熔液进行冷却,得到合金产品。

根据本发明的方法,优选地,步骤(2)中采用水冷线圈和/或加热电阻丝加热;步骤(4)中采用水冷线圈和/或加热电阻丝加热。

本发明的炉盖能够负载稀土金属原料,将稀土金属原料浸入非稀土金属原料熔液中,这样可以满足两种以上熔点相差较大的金属原料的熔炼。本发明的炉盖设置有原料旋转升降装置,这样能够调整固定在原料旋转升降装置上的稀土金属原料浸入非稀土金属原料熔液中的量,从而能够精确地控制合金的成分,降低了造渣量,提高了合金的收率。负载在金属原料夹持盘上的稀土金属原料能够在非稀土金属原料熔液中旋转,这样一方面加速了稀土金属原料的分散,另一方面能够对非稀土金属原料熔液起到搅拌作用,提高合金的收率。根据本发明优选的技术方案,本发明的稀土合金熔炼炉设置有监控摄像头,这样能够随时对稀土金属原料浸入非稀土金属原料熔液中的量进行调整,保证稀土金属原料的预订刻度与非稀土金属原料熔液的液面高度一致,从而更加准确地控制合金成分。本发明的方法通过控制加热方式进一步提高了合金产品的收率且缩短了合金产品的生产周期。

附图说明

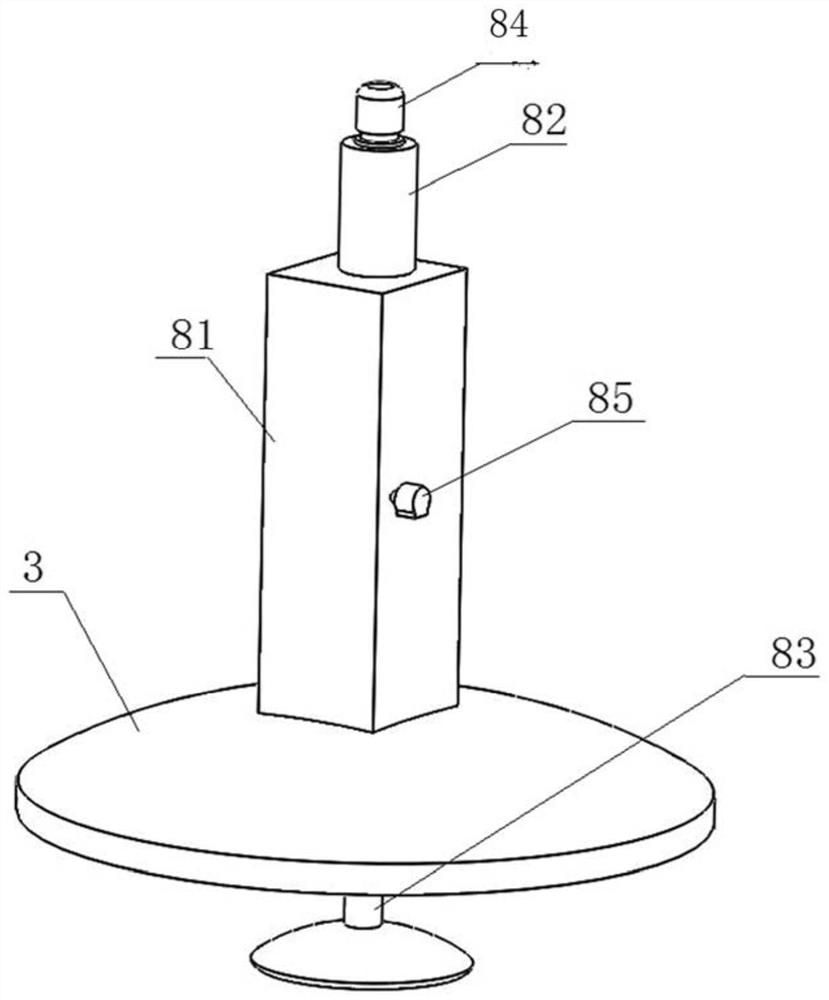

图1为本发明的一种用于稀土合金熔炼炉的炉盖的结构示意图。

图2为图1所示的用于稀土合金熔炼炉的炉盖的剖面图。

图3为本发明的一种稀土合金熔炼炉的结构示意图。

图4为图3所示的稀土合金熔炼炉的局部放大图。

附图标记详细如下:

8-原料旋转升降装置;3-盖体;81-固定外筒;82-旋转杆外筒;83-旋转杆;84-旋转电机;85-升降电机;86-齿轮;87-齿条;88-连接杆;1-电源控制柜;2-炉体;11-炉盖锁紧装置;12-监控摄像头;13-压力表;14-红外测温装置;15-原料容纳装置;7-原料夹持盘;6-加热装置;61-中频水冷电缆;62-电阻丝供电线;63-水冷线圈;64-加热电阻丝;65-绝缘板;66-水冷电缆密封装置;67-电阻丝供电线密封装置;9-倾倒装置;91-顶部炉衬;92-底部炉衬;93-连接板;94-主动转轴;95-从动转轴;96-翻转电机;10-浇铸锭模;4-真空装置;42-真空连接管;41-真空阀门;5-充气装置;51-充气管;52-充气阀门。

具体实施方式

下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

在本发明中,真空度表示相对真空度,即与大气压的差值。真空度的绝对值越大,表示真空度越高。

本发明的稀土合金熔炼炉用于熔炼稀土合金。稀土合金由至少一种稀土金属原料以及至少一种非稀土金属原料形成。稀土金属原料与非稀土金属原料的熔点通常相差比较大,因而不容易控制合金成分,导致合金收率较低,且生产周期较长。本发明则可以克服这样的缺陷。稀土金属原料包括钪(Sc)、钇(Y)、镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镥(Lu)。非稀土金属原料可以选自锌(Zn)、铜(Cu)、镍(Ni)、镁(Mg)、铝(Al)、钙(Ca)、铁(Fe)等。

<用于稀土合金熔炼炉的炉盖>

本发明的用于稀土合金熔炼炉的炉盖包括盖体和原料旋转升降装置以及金属原料夹持盘。本发明的炉盖还可以包括搅拌装置,其用于搅拌稀土合金熔炼炉内的合金熔液。搅拌装置可以为本领域常用的具有搅拌功能的装置,例如机械搅拌装置。

盖体的表面可以呈圆形结构。盖体的中心处向上凸起,凸起处平滑过渡至盖体的边缘。盖体的中心位置设置有开孔。开孔的大小要保证旋转杆外筒穿过,且保证旋转杆外筒可以上下移动即可。

盖体的边缘可以设置有炉盖锁紧装置。炉盖锁紧装置用于将炉盖和稀土合金熔炼炉的炉体锁紧。炉盖锁紧装置可以设置为一个,也可以设置为多个,例如4个。炉盖锁紧装置可以平均分散在盖体的边缘。

盖体上可以设置有远红外测温装置,其用于监测稀土合金熔炼炉内熔炼内熔炼中的金属原料的温度。盖体上还可以设置有压力表,其用于监测稀土合金熔炼炉内的压力。

原料旋转升降装置包括旋转杆、旋转杆外筒、旋转电机、固定外筒、连接杆、升降电机、齿轮和齿条;还包括金属原料夹持盘。

旋转杆外筒套设在旋转杆的外部。旋转杆与旋转杆外筒转动连接。根据调节高度的不同旋转杆外筒可以穿过盖体,也可以不穿过盖体。

旋转杆的两端分别从旋转杆外筒中伸出。旋转杆的一端穿过盖体与金属原料夹持盘连接。旋转杆的另一端与旋转电机连接。旋转电机驱动旋转杆产生轴向转动。旋转杆外筒不产生轴向转动。旋转电机可以采用本领域已知的那些。

固定外筒滑动密封套设在旋转杆外筒的外部。固定外筒的一端固定在盖体的上表面上。固定外筒的另一端与旋转杆外筒密封连接;例如,二者通过密封圈实现密封连接。固定外筒可以呈中空的长方体。盖体、旋转杆外筒和固定外筒之间形成腔体。这样能够提高稀土合金熔炼炉的气密性。

齿轮和齿条均位于腔体内。齿条设置在旋转杆外筒上,其位于旋转杆外筒与齿轮相对应的位置。齿轮和齿条设置为能够相互啮合。

连接杆的一端与升降相机连接。连接杆的另一端穿过固定外筒的侧壁与齿轮连接。升降电机能够驱动连接杆并带动齿轮转动,齿轮带动齿条上下移动,从而使旋转杆和旋转杆外筒上下移动。

金属原料夹持盘固定在旋转杆上,用于负载稀土金属原料。所谓负载,表示稀土金属原料可以被金属原料夹持盘所夹持住。可以通过多种方式将其夹持住,例如使用夹持器,又如使用悬挂器等。

根据本发明的一个实施方式,金属原料夹持盘包括连接件和夹持部件。连接件可以呈盘形。连接件与旋转杆穿过盖体的一端固定连接。连接部件上固定有夹持部件。稀土金属原料负载在夹持部件上,随着旋转杆的转动和上下移动而运动。

<稀土合金熔炼炉>

本发明的稀土合金熔炼炉包括上述炉盖,还可以包括炉体、原料容纳装置、加热装置、浇铸锭模、倾倒装置和真空-充气装置。任选地,本发明的稀土合金熔炼炉还可以包括电源控制柜、监控摄像头和PLC控制器中的一项或多项。炉盖的具体结构如前文所述。下面对稀土合金熔炼炉其他部分进行详细描述。

炉体可以为中空的圆柱体。炉体的上方设置有开口,炉盖覆盖在开口上。炉盖和炉体一起围合成炉腔。根据本发明的一个实施方式,炉盖与炉体通过炉盖锁紧装置锁紧连接。炉盖与炉体连接后,旋转杆位于原料容纳装置的上方。

原料容纳装置设置在炉腔内。原料容纳装置用于使稀土金属原料浸入非稀土金属原料熔液中形成合金熔液。根据本发明的一个实施方式,原料容纳装置设置在炉腔的中部。原料容纳装置由耐高温材料制成。原料容纳装置可以为坩埚。坩埚可以由碱金属氧化物、钨、钼、铌或钛形成。这里不再赘述。

本发明的加热装置用于向原料容纳装置供给热量。这样既可以使得非稀土金属原料溶化形成非稀土金属原料熔液,也可以使得稀土金属原料分散在非稀土金属原料熔液形成合金熔液。

根据本发明的一个实施方式,加热装置包括水冷线圈。水冷线圈由多匝线圈组成。水冷线圈套设在原料容纳装置的外部。优选地,加热装置还包括保温装置。保温装置设置在水冷线圈的外部,用于提高加热频率。更优选地,加热装置还包括中频水冷电缆和水冷电缆密封装置。中频水冷电缆的一端与水冷线圈连接,中频水冷电缆的另一端可以与PLC控制器输出端连接。水冷电缆密封装置设置在中频水冷电缆与炉体之间的连接处,从而保证炉腔的密封性。

根据本发明的另一个实施方式,加热装置还包括加热电阻丝。加热电阻丝由多匝电阻丝组成。加热电阻丝套设在原料容纳装置的外部。优选地,加热装置还包括电阻丝供电线和电阻丝供电线密封装置。电阻丝供电线的一端与加热电阻丝连接,电阻丝供电线的另一端可以与PLC控制器输出端连接。电阻丝供电密封装置设置在电阻丝供电线与炉体之间的连接处,从而保证炉腔的密封性。

根据本发明的另一个实施方式,加热装置包括热电阻丝和水冷线圈。水冷线圈由多匝线圈组成。加热电阻丝由多匝电阻丝组成。水冷线圈套设在原料容纳装置的外部。加热电阻丝套设在原料容纳装置的外部。水冷线圈和加热电阻丝间隔设置。具体地,水冷线圈的单匝线圈与加热电阻丝的单匝电阻丝交替设置。优选地,加热装置还包括绝缘板。绝缘板可以为木板。绝缘板沿原料容纳装置轴向设置在水冷线圈和加热电阻丝的外侧,用于防止水冷线圈和加热电阻丝之间短路。更优选地,加热装置还包括中频水冷电缆、水冷电缆密封装置、电阻丝供电线和电阻丝供电线密封装置。中频水冷电缆的一端与水冷线圈连接,中频水冷电缆的另一端可以与PLC控制器输出端连接。水冷电缆密封装置设置在中频水冷电缆与炉体之间的连接处,从而保证炉腔的密封性。电阻丝供电线的一端与加热电阻丝连接,电阻丝供电线的另一端可以与PLC控制器输出端连接。电阻丝供电密封装置设置在电阻丝供电线与炉体之间的连接处,从而保证炉腔的密封性。

浇铸锭模设置在炉腔内,且位于在原料容纳装置的下方,其用于收集从原料容纳装置中倾倒出的合金熔液并对合金熔液进行降温。浇铸锭模的形状和结构并没有特别限制。

倾倒装置能够支撑原料容纳装置,且能够使原料容纳装置中的合金熔液倾倒至浇铸锭模中。

根据本发明的一个实施方式,倾倒装置包括顶部炉衬、底部炉衬、连接板、主转动轴、从转动轴和翻转电机。

顶部炉衬套设在原料容纳装置的上部。底部炉衬套设在原料容纳装置的下部。

连接板的一端与顶部炉衬连接,连接板的另一端与底部炉衬连接。连接板至少包括第一连接板和第二连接板,第一连接板和所述第二连接板相对设置。

主动轴的一端与第一连接板固定连接,主动轴的另一端穿过炉体的侧壁并与翻转电机连接。翻转电机的受控端可以与PLC控制器的输出端连接。从动轴的一端与第二连接板固定连接,从动轴的另一端与炉体的侧壁转动连接。翻转电机设置为能够驱动主动轴转动,主动轴带动所述从动轴转动,从而实现原料容纳装置的翻转。

真空-充气装置与所述炉体连接,其用于将炉腔抽真空,并向炉腔内通入保护气体。

真空-充气装置包括真空装置和充气装置。

真空装置可以包括真空连接管、真空阀门和真空设备。真空设备的受控端可以与PLC控制器连接。真空连接管的一端与真空设备连接,真空连接管的另一端与炉体连接。真空连接管上设置有真空阀门。

充气装置包括充气管、充气阀门和充气设备。充气设备的受控端可以与PLC控制器连接。充气管的一端与充气设备连接,充气管的另一端与炉体连接。充气管上设置有充气阀门。

电源控制柜设置在所述炉体的一侧。

PLC控制器设置在所述电源控制柜内。PLC控制器输出端可以与翻转电机的控制端、中频水冷电缆远离水冷线圈的一端、电阻丝供电线远离加热电阻丝的一端、升降电机的受控端、旋转电机的受控端、真空-充气装置的受控端中的一个或多个连接。PLC控制器的输入端可以与红外测温装置的输出端连接。

监控摄像头设置在炉腔内,其用于拍摄所述原料容纳装置中稀土金属原料浸入非稀土金属原料熔液中形成合金熔液的过程及合金熔液的状态。在稀土金属原料分散于非稀土金属原料熔液的过程中,由于稀土金属原料的分散,会导致熔液的液面上升,因此需要采用监控摄像头随时观察稀土金属原料浸没于熔液中的量,以便随时进行调整,使稀土金属原料的预定刻度与熔液的液面所在高度重合。首先保证非稀土金属原料的用量,其次通过稀土合金组成计算获得稀土金属原料的预定刻度,然后保证预定刻度与熔液的液面所在高度一致。这样可以避免太多的稀土金属原料被熔化,也可以避免被熔化的稀土金属原料太少,从而保证稀土合金组成的精确性。此外,这样也可以缩短生产周期。

<利用稀土合金熔炼炉的方法>

利用本发明稀土合金熔炼炉可以生产稀土合金,其生产方法可以包括(1)稀土金属原料负载步骤,(2)非稀土金属原料熔液生产步骤;(3)合金熔液生产步骤;(4)加热步骤:(5)成型步骤。下面进行详细描述。

在步骤(1)中,将带有刻度的条状的稀土金属原料负载于金属原料夹持盘上,将非稀土金属原料加入到原料容纳装置中,将炉盖盖在炉体上,重复进行抽真空和充入保护气体操作,使炉腔内充入保护气体。稀土金属原料的形状可以呈圆柱状或条状。

稀土金属原料可以选自镧、铈、镨、钕、钐、铕、钆、铽、镝、钬、饵、铥、镱、镥、钇、钪中的一种或多种。优选地,所述稀土金属原料选自镧、铈或镨和钕的混合物中的一种。更优选地,所述稀土金属原料为铈。所述镨和钕的混合物中镨和钕的质量比可以为2~0.5:1;优选为1.5~0.5:1;更优选为1~0.5:1。

每个刻度区间的稀土金属原料的重量可以为50~1000g;优选为100~800g;更优选为300~700g。

非稀土金属原料可以为锌、铜、镍、铝、镁、钙、铁中的一种或多种。非稀土金属原料可以裁成小块以备用。小块的规格可以为(20~5)×(10~2)cm;优选为(18~7)×(8~3)cm;更优选为(13~7)×(6~3)cm。根据本发明的一个实施方式,非稀土金属原料为锌。本发明的装置和方法特别适合形成稀土金属-锌合金。

根据本发明的一个实施方式,重复进行两次抽真空和充入保护气体操作。所述保护气体可以为氩气。第一次抽真空操作,使炉腔内的压力达到10Pa以下;优选为5Pa以下;更优选为2Pa以下。第一次充入保护气体,使炉腔内的真空度至-0.01~-0.1MPa;优选为-0.03~-0.09MPa;更优选为-0.05~-0.07MPa。第二次抽真空操作,使炉腔内的压力达到10Pa以下;优选为5Pa以下;更优选为2Pa以下。第二次充入保护气体,使炉腔内的真空度至-0.001~-0.05MPa;优选为-0.005~-0.03MPa;更优选为-0.008~-0.015MPa。

在步骤(2)中,采用加热装置对原料容纳装置中的非稀土金属原料进行加热至非稀土金属原料全部熔化,形成非稀土金属原料熔液。非稀土金属原料熔液的温度可以为400~480℃;优选地,非稀土金属原料熔液的温度为419.5~469.5℃。采用水冷线圈和/或加热电阻丝进行加热。在某些实施方案中,采用水冷线圈进行加热。在另一些实施方案中,采用加热电阻丝进行加热。在再一些实施方案中,采用水冷线圈和加热电阻丝同时进行加热。这样控温效果更好,有利于保证稀土合金组成的精确性。

在本发明的某些实施方式中,步骤(2)中,先将水冷线圈的加热功率调整至2~8kW对原料容纳装置中的非稀土金属原料预热3~15min,然后将功率调高至5~18kW使非稀土金属原料全部熔化,待红外检测装置的温度升至400~480℃时,将加热功率调整至5~15kW。优选地,先将水冷线圈的加热功率调整至4~6kW对原料容纳装置中的非稀土金属原料预热3~7min,然后将功率调高至8~12kW使非稀土金属原料全部熔化,待红外检测装置的温度升至410~430℃时,将加热功率调整至6~10kW。

在本发明的另一些实施方式中,步骤(2)中,将炉腔内熔液温度设定为410~480℃,采用加热电阻丝对非稀土金属原料加热至非稀土金属原料全部熔化。优选地,将炉腔内熔液温度设定为460~475℃,采用加热电阻丝对非稀土金属原料加热至非稀土金属原料全部熔化。

在本发明的再一些实施方式中,步骤(2)中,先将水冷线圈的加热功率调整至2~8kW对原料容纳装置中的非稀土金属原料预热3~15min,然后将功率调高至5~18kW使非稀土金属原料全部熔化,再停止水冷线圈加热。开启加热电阻丝使炉腔内第二金属熔液的温度达到420~460℃。优选地,先将水冷线圈的加热功率调整至4~6kW对原料容纳装置中的非稀土金属原料预热3~7min,然后将功率调高至8~12kW使非稀土金属原料全部熔化,再停止水冷线圈加热。开启加热电阻丝使炉腔内第二金属熔液的温度达到430~450℃。

在步骤(3)中,启动升降电机,驱动连接杆并带动齿轮转动,齿轮带动齿条向下移动,从而使旋转杆和旋转杆外筒向下移动,进而使得稀土金属原料也向下移动;使稀土金属原料浸入非稀土金属原料熔液中,直至稀土金属原料的预定刻度与非稀土金属原料熔液的液面重合;然后启动旋转电机,使旋转杆产生轴向转动,从而使稀土金属原料在非稀土金属原料熔液中旋转;预定刻度以下的稀土金属原料全部分散在非稀土金属原料熔液中以形成合金熔液;通过升降电机使旋转杆升起,从而带动剩余稀土金属原料升起。优选地,还包括在稀土金属原料分散的过程中,通过监控摄像头观察稀土金属原料浸入金属原料熔液中的量,并随时进行调整的步骤。

步骤(3)中,旋转杆的转速可以为20~80r/min;优选为,30~60r/min;更优选为35~45r/min。

在步骤(4)中,采用加热装置对合金熔液进行加热。在某些实施方案中,采用加热电阻丝进行加热。在另一些实施方案中,采用水冷线圈和加热电阻丝同时进行加热。这样控温效果更好,有利于保证稀土合金组成的精确性。

在某些实施方式中,步骤(4)中,将水冷线圈的加热功率调节至10~20kW,然后对合金熔液搅拌1~5min,然后将加热功率降低至2~8kW。优选地,将水冷线圈的加热功率调节至13~18kW,然后对合金熔液搅拌2~4min,然后将加热功率降低至3~6kW。

在另一些实施方式中,步骤(4)中,通过加热电阻丝将炉腔内合金熔液温度调整至410~450℃,保持10~50min。优选地,通过加热电阻丝将炉腔内合金熔液温度调整至420~440℃,保持15~30min。

在步骤(5)中,启动翻转电机,使翻转电机驱动主动轴转动,主动轴带动从动轴转动,从而使原料容纳装置中的合金熔液倾倒至浇铸锭模内;将浇铸锭模内的合金熔液进行冷却,得到合金产品。

步骤(5)中冷却的时间可以为10~40min;优选为20~30min。

下面介绍测试方法:

制备时间:指从步骤(2)对原料容纳装置送电加热开始至步骤(5)中使原料容纳装置中的合金熔液全部倾倒至浇铸锭模的时间。采用表秒进行计时。

合金产品中稀土金属含量:对于稀土金属含量小于10wt%的合金采用电感耦合等离子体发射光谱法(ICP-OES)检测;对于稀土金属含量≥10wt%的合金采用重量法检测合金产品中稀土含量。

重量法的具体操作为:称取质量为m

其中,m

m

V

m

V

k表示稀土元素与其氧化物的折算系数,按下式计算:

k=∑k

式中:k

P

合金中稀土金属收率:计算公式为[(合金产品中稀土金属含量×合金重量)/设计合金中所需稀土金属原料的重量]×100%。

图1为本发明的一种用于稀土合金熔炼炉的炉盖的结构示意图,图2为图1所示的用于稀土合金熔炼炉的炉盖的剖面图。本实施例的用于稀土合金熔炼炉的炉盖包括盖体3和原料旋转升降装置8。旋转升降装置8包括旋转杆83、旋转杆外筒82、旋转电机84、固定外筒81、连接杆88、升降电机85、齿轮86和齿条87,还包括金属原料夹持盘7。

盖体3表面呈圆形结构,并于中心处向上凸起,凸起处平滑过渡至盖体3的边缘。盖体3的中心位置设置有开孔,开孔的大小能够使旋转杆外筒82能穿过,并能上下移动即可。

旋转杆外筒82套设在旋转杆83的外部,旋转杆83与旋转杆外筒82转动连接。根据调节高度的不同旋转杆外筒82可以穿过盖体3所设的开孔,也可以均在开孔之上。

旋转杆83的两端分别从旋转杆外筒82中伸出。旋转杆83的一端穿过盖体3所设的开孔与金属原料夹持盘7连接。旋转杆83的另一端与旋转电机84连接。旋转电机84驱动旋转杆83轴向转动。

固定外筒81呈中空的长方体。固定外筒81滑动密封套设在旋转杆外筒82的外部。固定外筒81的一端固定在盖体3的上表面上,固定外筒81的另一端通过密封圈与旋转外筒82连接接。盖体3、旋转杆外筒82和固定外筒81之间形成腔体。连接杆88穿过固定外筒81的侧壁。连接杆88伸入固定外筒81的一端与腔体内的齿轮86连接,连接杆88的另一端与升降电机85连接。旋转杆外筒82在其与齿轮86相对应的位置设置有与齿轮86相啮合的齿条87。升降电机85驱动连接杆88,并带动齿轮86转动,齿轮86带动齿条87上下移动,从而使旋转杆83和旋转杆外筒82沿炉盖开孔上下移动。

金属原料夹持盘7包括盘状连接件和夹持部件。盘状连接件与旋转杆83穿过盖体3所设的开孔的一端连接。盘状连接件上固定有夹持部件。稀土金属原料负载在夹持部件上,随着旋转杆83的转动和上下移动而运动。负载的稀土金属原料能够浸入位于稀土合金熔炼炉的炉体中的非稀土金属原料熔液中,且在其中旋转。

除以下结构外,其余同实施例1:

本实施例的炉盖还包括:红外测温装置14、压力表13和炉盖锁紧装置11。

红外检测装置14设置在盖体3上,监测熔炼原料的温度。

压力表13设置在盖体3上,检测稀土合金熔炼炉内的压力。

炉盖锁紧装置11设置为多个,其平均分散设置在盖体3的边缘,将炉盖3和稀土合金熔炼炉的炉体锁紧。

图3为本发明的一种稀土合金熔炼炉的结构示意图。图4为图3所示的稀土合金熔炼炉的局部放大图。本实施例的稀土合金熔炼炉包括:炉盖3、炉体2、原料容纳装置15、加热装置6、浇铸锭模10、倾倒装置9、真空-充气装置、电源控制柜1、监控摄像头12和PLC控制器。炉盖3如实施例2所示。

电源控制柜1设置在炉体2的一侧。PLC控制器设置在电源控制柜1内。电源控制柜能够控制供电功率。

红外测温装置14的输出端与PLC控制器的输入端连接。升降电机85受控端、旋转电机84受控端分别与PLC控制器的输出端连接。

炉盖3设置在炉体2上方,并与炉体2通过炉盖锁紧装置11锁紧连接。炉盖3和炉体2形成炉腔。

原料容纳装置15为钨坩埚,其设置在炉腔中部。原料旋转升降装置8设置在原料容纳装置15的正上方。

加热装置6包括水冷线圈63、保温装置、中频水冷电缆61、水冷电缆密封装置66、加热电阻丝64、电阻丝供电线62和电阻丝供电密封装置67和绝缘板65。

水冷线圈63套设在原料容纳装置15的外部。中频水冷电缆61的一端与水冷线圈63连接,中频水冷电缆61的另一端与PLC控制器输出端连接。水冷电缆密封装置66设置在中频水冷电缆61与炉体2之间的连接处,保证炉腔的密封性。保温装置设置在水冷线圈63的外部,提高加热效率。

加热电阻丝64套设在原料容纳装置15的外部。电阻丝供电线62的一端与加热电阻丝64连接,电阻丝供电线62的另一端与PLC控制器输出端连接。电阻丝供电密封装置67设置在电阻丝供电线62与炉体2之间的连接处,保证炉腔的密封性。

水冷线圈63和加热电阻丝64间隔设置。绝缘板65为木板。绝缘板65沿原料容纳装置15纵向设置在加热水冷线圈63和加热电阻丝64的外侧,防止水冷线圈63和加热电阻丝64之间短路。

浇铸锭模10设置在炉腔内且位于原料容纳装置15的正下方,浇铸锭模10收集从原料容纳装置15中倾倒出的熔液并进行降温。

倾倒装置9包括顶部炉衬91、底部炉衬92、连接板93、主转动轴94、从转动轴95和翻转电机96。

顶部炉衬91套设在原料容纳装置15的上部。底部炉衬92套设在原料容纳装置15的下部。连接板93至少包括第一连接板和第二连接板,第一连接板和第二连接板相对设置。连接板93的一端与顶部炉衬91连接,连接板93的另一端与底部炉衬92连接。

主动轴94的一端与第一连接板固定连接,主动轴94的另一端穿过炉体2侧壁并与翻转电机96连接。翻转电机96的受控端与PLC控制器的输出端连接。从动轴95的一端与第二连接板固定连接,从动轴95的另一端与炉体2侧壁转动连接。翻转电机96驱动主动94轴转动,主动轴94带动从动轴95转动,从而实现原料容纳装置15的翻转。

真空-充气装置包括真空装置4和充气装置5。

真空装置4包括真空连接管42、真空阀门41和真空设备。真空设备的受控端与PLC控制器连接。真空连接管42的一端与真空设备连接,真空连接管42的另一端与炉体2连接。真空连接管42上设置有真空阀门41。

充气装置5包括充气管51、充气阀门52和充气设备。充气设备的受控端与PLC控制器连接。充气管51的一端与充气设备连接,充气管51的另一端与炉体2连接。充气管51上设置有充气阀门52。

监控摄像头12设置在炉腔内,且位于在原料容纳装置15的上方,其用于拍摄原料容纳装置15中稀土金属原料浸入非稀土金属原料熔液中形成合金熔液的过程及合金熔液的状态,从而能够时刻调整稀土金属原料的浸入量,实现合金成分的精准控制。

除以下结构外,其余同实施例3:

本实施例的加热装置6不含加热电阻丝64、电阻丝供电线62和电阻丝供电密封装置67。加热装置6包括水冷线圈63、保温装置、中频水冷电缆61和水冷电缆密封装置66。

水冷线圈63套设在原料容纳装置15的外部。中频水冷电缆61的一端与水冷线圈63连接,中频水冷电缆61的另一端与PLC控制器输出端连接。水冷电缆密封装置66设置在中频水冷电缆61与炉体2之间的连接处,保证炉腔的密封性。保温装置设置在水冷线圈63的外部,提高加热效率。

除以下结构外,其余同实施例3:

本实施例的加热装置6不含水冷线圈63、保温装置、中频水冷电缆61和水冷电缆密封装置66。加热装置6包括加热电阻丝64、电阻丝供电线62和电阻丝供电密封装置67。

加热电阻丝64套设在原料容纳装置15的外部。电阻丝供电线62的一端与加热电阻丝64连接,电阻丝供电线62的另一端与PLC控制器输出端连接。电阻丝供电密封装置67设置在电阻丝供电线62与炉体2之间的连接处,保证炉腔的密封性。

(1)将稀土金属原料制备成带有刻度的长条形,每个刻度区间的稀土金属原料的重量为500g作为稀土金属原料,将锌裁成10×5cm的小块,作为非稀土金属原料。

将稀土金属原料负载在原料夹持盘7上。将所需重量的非稀土金属原料加入原料容纳装置15内。将炉盖3通过炉盖锁紧装置11与炉体2锁紧。启动真空装置4对炉腔进行抽真空操作,使炉腔内压力达到2Pa以下。启动充气装置5,向炉腔内充入氩气,使炉腔内的真空度至-0.05MPa。再次启动真空装置4对炉腔进行抽真空操作,使炉腔内压力达到2Pa以下。然后启动充气装置5,重新向炉腔内充入氮气,使炉腔内的真空度至-0.01MPa。

(2)先将水冷线圈63的加热功率调整至5kW对原料容纳装置15中的非稀土金属原料预热5min,然后将功率调高至10kW至非稀土金属原料全部熔化,待红外检测装置14的温度升至预定温度时,将加热功率调整至8kW。

(3)启动升降电机85,使其驱动连接杆88并带动齿轮86转动,齿轮86带动齿条87向下移动,从而使旋转杆83和旋转杆外筒82沿盖体3的开孔向下移动,进而使得稀土金属原料也向下移动;使稀土金属原料浸入非稀土金属原料熔液中,至所需重量稀土金属原料的预定刻度与非稀土金属原料熔液的液面重合;然后启动旋转电机84,使旋转杆83产生轴向转动,从而使稀土金属原料在非稀土金属原料熔液中旋转。稀土金属原料分散于非稀土金属原料熔液中,形成合金熔液。在稀土金属原料熔化过程中,通过监控摄像头12观察稀土金属原料浸入合金熔液中的量,并随时进行调整。所需重量的稀土金属原料全部熔化后,通过升降电机85使旋转杆83升起,从而带动剩余的稀土金属原料升起。

(4)提高水冷线圈63的加热功率至预定功率,然后对合金熔液进行搅拌,然后将加热功率降低至5kW。

(5)启动翻转电机96,使翻转电机96驱动主动轴94转动,主动轴带动从动轴95转动,从而使原料容纳装置15中的合金熔液倾倒至浇铸锭模10内。将浇铸锭模10内的合金熔液随炉冷却后放气,得到合金产品。

所用稀土金属原料的种类和具体参数如表1所示。

除以下步骤外,其余同实施例6:

步骤(2):将炉腔内熔液温度设定为469.5℃,采用加热电阻丝64对非稀土金属原料加热至非稀土金属原料全部熔化。

步骤(4):通过加热电阻丝64将炉腔内合金熔液温度调整至429.5℃,保持20min。

除以下步骤外,其余同实施例6:

步骤(2):先将水冷线圈63的加热功率调整至5kW对原料容纳装置15中的非稀土金属原料预热5min,然后将功率调高至10kW至锌全部熔化,停止水冷线圈63加热。开启加热电阻丝64使炉腔内第二金属熔液的温度达到439.5℃。

(4)使水冷线圈63的加热功率至10kW,然后对合金熔液进行搅拌,然后将加热功率降低至5kW。

表1

按照合金中稀土金属含量为41.47wt%的比例进行配料,采用电阻炉熔炼稀土合金。首先将配好的全部非稀土金属(锌)加入坩埚内,设定温度为400℃启动加热程序,待非稀土金属(锌)温度达到400℃时将温度提高至420℃,同时向坩埚内通入保护气体。待非稀土金属(锌)全部熔化后保持10min,然后将稀土金属(镧)以每次200g的加入量装入二次加料装置(二次加料装置中下部浸在非稀土金属熔液中),开启搅拌装置(通过非稀土金属熔液的旋转将二次加料装置内的稀土金属熔化并分散到非稀土金属中形成合金熔液),直至所有稀土金属全部熔入非稀土金属熔液中,然后将合金熔液浇入通有保护气体的模具中进行冷却。制备总时长为55min(从启动加热程序至将合金熔液全部浇入模具的时间),合金中稀土金属的收率为77.4wt%,经检测合金产品中的稀金属土含量为35.42wt%。

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

- 用于稀土合金熔炼炉的炉盖、熔炼炉及方法

- 稀土合金熔炼炉的炉盖