一种碳纤维隔热材料及其制备方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明属于复合隔热材料技术领域,具体涉及一种新型碳纤维隔热材料及其制备方法。

背景技术

响应国家减少工艺环境污染,节约材料资源的号召下。在碳纤维复合材料制备过程中减少制备过程环境污染和提高员工工作环境品质。集中多工位同时交叉同时进行,降低生产成本,缩短生产时间,提高产品可控性。是众多复合材料企业的发展方向。

然而现有碳纤维隔热材,成份复杂,生产成本高,隔热效果差,且其制备工艺,工序繁多、过程污染严重、工艺过程可控性差,生产不连续,不集成,生产效率低。

发明内容

本发明提供了一种碳纤维隔热材料及其制备方法,解决了现有的碳纤维隔热材料,成份复杂,隔热效果差,生产工序繁琐,工艺污染严重的技术问题。

为了实现上述目的,本发明实施例的一个方面,提供了一种碳纤维隔热材料,由碳纤维和酚醛树脂纤维均匀分布组成;所述碳纤维和酚醛树脂纤维经过纺织、加压固化成型后,再通过石墨化工艺连接。

进一步的,所述碳纤维和酚醛树脂纤维比例为1:0.3-0.8。

进一步的,所述碳纤维隔热材料厚度为20-300mm。

进一步的,所述碳纤维隔热材料,密度为0.13g/cm

本发明实施例的另一个方面,提供了一种碳纤维隔热材料的制备方法,包括以下步骤,(1)按需选择适当直径的碳纤维和酚醛树脂纤维,裁剪适当长度的碳纤维和酚醛树脂纤维;(2)将碳纤维放入开松机内开松;(3)将开松后的碳纤维和酚醛树脂纤维按照比例1:0.3-0.8的比例混合,铺网成网胎毡体;(4)将网胎毡体装入加热平板磨具加热到200℃保温2小时;(5)在将步骤(4)中得到的固化成型材料放入石墨化炉内,炉内最高温度2600℃,保持5小时,自然降温;(6)机械加工外形得到成品。

本发明相比现有技术的有益效果是:组份简单,成本更低,保温效果更好,耐压强度更高,纤碳纤维与酚醛纤维混合纺织成毡体一次成型,收缩可控,工艺流程简化,结构稳定。通过两种纤维均匀分布,酚醛树脂纤维重新软化具有一定流动性,从而很好的桥接了碳纤维之间的粘结,通过加热固化成型,减小了材料之间的空隙,提高保温效果,在石墨化过程中均匀的桥接碳纤维,显著增加了强度;同时使碳纤维之间形成均匀的小空隙,保温效果更均匀。

附图说明

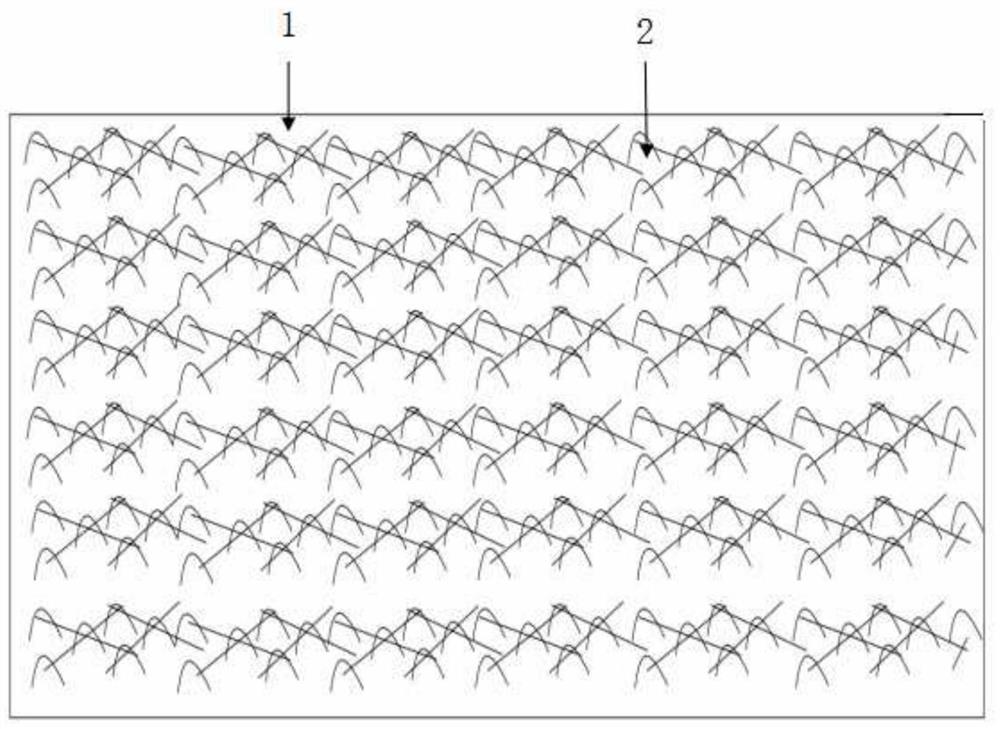

图1是本发明实施例中所述的碳纤维隔热材料的结构示意图。

附图标记说明:1、碳纤维;2、酚醛树脂纤维。

具体实施方式

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例的说明书和权利要求书中的术语“第一”和“第二”等是用于区别不同的对象,而不是用于描述对象的特定顺序。例如,第一参数集合和第二参数集合等是用于区别不同的参数集合,而不是用于描述参数集合的特定顺序。

在本发明实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个元件是指两个元件或两个以上元件。

本文中术语“和/或”,是一种描述关联对象的关联关系,表示可以存在三种关系,例如,显示面板和/或背光,可以表示:单独存在显示面板,同时存在显示面板和背光,单独存在背光这三种情况。本文中符号“/”表示关联对象是或者的关系,例如输入/输出表示输入或者输出。

在本发明实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本发明实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

本发明实施例的目的是,将碳纤维基体与酚醛树脂纤维通过纺织均匀分布,通过固化成型过程中施压形成较小交较均匀的微孔隙,实现快速均匀碳纤维隔热复合材料制备。碳纤维形成孔隙材料,对红外辐射有较高的散射和吸收作用,从而降低高温辐射传导率,实现高温隔热保温效果。

一种碳纤维隔热材料,由碳纤维和酚醛树脂纤维均匀分布组成;所述碳纤维和酚醛树脂纤维经过纺织、加压固化成型后,再通过石墨化工艺连接。

通过将碳纤维隔热材料仅设计成包括碳纤维和酚醛树脂纤维的两种组份,显著简化材料组份,降低成本,同时通过纺织工艺、加压固化工艺与石墨化工艺实现二者之间的连接,通过两种纤维均匀分布,酚醛树脂纤维重新软化具有一定流动性,从而很好的桥接了碳纤维之间的粘结,通过加热固化成型,减小了材料之间的空隙,提高保温效果,在石墨化过程中均匀的桥接碳纤维,显著增加了强度;同时使碳纤维之间形成均匀的小空隙,保温效果更均匀。解决了现有的碳纤维隔热材料,成份复杂,隔热效果差,生产工序繁琐,工艺污染严重的技术问题。

实施例1,如图1所示,所述碳纤维隔热材料,由碳纤维1和酚醛树脂纤维2均匀分布组成;所述碳纤维1和酚醛树脂纤维2经过纺织、加压固化成型后,再通过石墨化工艺连接。

示例性的,所述碳纤维1和酚醛树脂纤维2比例为1:0.3。

示例性的,所述碳纤维1和酚醛树脂纤维2比例为1:0.5。

示例性的,所述碳纤维1和酚醛树脂纤维2比例为1:0.8。

示例性的,所述碳纤维隔热材料厚度为20mm。

示例性的,所述碳纤维隔热材料厚度为150mm。

示例性的,所述碳纤维隔热材料厚度为300mm。

在本发明的一个实施例中,所述碳纤维隔热材料,密度为0.13g/cm

本发明实施例的另一个方面,提供了一种碳纤维隔热材料的制备方法,包括以下步骤,准备直径7um,长度5mm,重量15kg的碳纤维1和直径7um,长度3mm,重量7.5kg的酚醛树脂纤维2。准备碳纤维织造毡体设备加装酚醛树脂纤维喷丝板,加热200℃平板模具,2600℃真空石墨化炉。

将准备好的直径7um,长度5mm的,重量15kg的碳纤维1,放入开松机内开松处理,将开松好的碳纤维与酚醛树脂纤维按比例1:0.5混合,纺织成毡体,将酚醛树脂通过预加热喷丝板和碳纤维同时喷出成非织造网胎体,形成宽度为1m的网胎毡体,堆积毡体厚度为52mm;将网胎毡体装入加热平板磨具中,加热到200℃保温2小时;测量固化成型的厚度44mm,进入石墨化炉最高温度2600℃保温5小时自然降温,测量石墨化成型的厚度40mm机械加工外形,检验包装,得到成品。

经检测,密度为0.13g/cm

示例性的,一种新型碳纤维复合隔热材料的技术方法,包括以下步骤,根据总体使用环境温度设计要求确定碳纤维丝的长度和直径;根据碳纤维的特性和工艺要求选择合适的酚醛纤维长度和直径;根据碳纤维和酚醛树脂纤维特性按所需比例混合纺织成毡体,将酚醛树脂通过预加热喷丝板和碳纤维同时喷出成非织造网胎体。然后通过模具固化成型,最后高温石墨化工艺。

示例性的,根据酚醛树脂通过预加热喷丝板喷成酚醛树脂纤维(未固化树脂具有软化特性)均匀的和碳纤维按比例混合纺织成毡体。

示例性的,根据酚醛树脂纤维喷出后通过光热形成半固化皮芯结构酚醛纤维,具有一定的韧性便于纺织。

示例性的,所述将碳纤维和酚醛纤维按所需长度进行纺织毡体,将纺织一定厚度的毡体,用模具压制两面成型所需的形状尺寸,然后固化成型,将成型好的固化毡,放入高温石墨炉进行石墨化工艺处理。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

- 一种粘结剂和一种碳纤维复合隔热材料及其制备方法

- 一种碳纤维隔热材料及其制备方法