一种侧拉式电动叉车蓄电池更换装置

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及车辆蓄电池转运技术领域,具体为一种侧拉式电动叉车蓄电池更换装置。

背景技术

叉车用蓄电池在达到一定的放电量后需要对蓄电池进行充电,为保证电动叉车的连续使用,可将蓄电池取出充电,换装一组备用蓄电池继续为电动叉车供电。目前电动叉车蓄电池更换方式有吊装和侧面取出两种。其中,蓄电池吊装更换需要使用行车等专用设备,和固定的更换场所。蓄电池侧面取出又可分为侧铲和侧拉两种方式。侧铲方式更换蓄电池需要通过操作另一台叉车来完成,而电动叉车的电池仓与蓄电池之间的间隙很小,这对于人员的技术要求较高,操作复杂,还存在蓄电池与叉车车体发生碰撞的风险。侧拉则是在电池仓底安装滚轮通过人力拉动蓄电池,而蓄电池体积大、重量大,操作费时费力。因此有必要设计一种可以便捷、安全地更换蓄电池的装置。

发明内容

本发明的目的在于提供一种侧拉式电动叉车蓄电池更换装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种侧拉式电动叉车蓄电池更换装置,包括电池仓,该电池仓一侧开口,并于底部设置有电池仓辊子组件;托架组件,具有托架本体和安装在该托架本体上的移仓组件,于所述托架本体的底部设置有适配电池仓辊子组件所在高度的托架辊子组件,所述移仓组件的一端设置有移动件,该移动件连接所述蓄电池并驱使其沿电池仓辊子组件和托架辊子组件所在的辊子轨道方向移动。

所述移仓组件具有底板以及安装在该底板上的螺纹杆,于所述螺纹杆的两侧设置有导杆,所述导杆与螺纹杆沿同向布置,于所述螺纹杆的一端安装有电机,所述螺纹杆的另一端贯穿移动件并与之螺纹连接,所述移动件的两翼穿设在导杆上,且该移动件藉由螺纹杆的转动驱使其沿螺纹杆的长度方向移动。

于所述移动件上拆卸式连接有牵引件,该牵引件连接至蓄电池并牵引所述蓄电池移动至托架本体上。

所述移动件上具有连接板,所述移仓组件藉由该连接板抵靠于蓄电池并驱使该蓄电池移动至电池仓内。

所述托架组件上还安装有限位件,该限位件插接在托架本体上并限制所述所述蓄电池于托架本体上的位移。

所述电机的输入端设置有电源接头,该电源接头连接所述蓄电池的电源插头。

所述托架辊子组件和电池仓辊子组件高度相同。

由上述技术方案可知,本发明通过设置一种托架组件配合电池仓实现对接配对,并通过移动件连接蓄电池实现对蓄电池的更换,该种装置使用方便且更换过程便捷高效,有效的提高了叉车蓄电池的更换效率,具体如下:

1:于电池仓和托架组件内分别设置有电池仓辊子组件和托架辊子组件,提高了蓄电池在转运过程中的平稳高效性;

2:移动件通过连接蓄电池实现蓄电池的施力,占用空间小,配合电池仓辊子组件和托架辊子组件能快速有效的转运蓄电池;

3:电机通过蓄电池的电量提供能源,无需该托架组件另寻电源便可完成移动件的动力供给,有效的提高了便捷程度,且适用于较多的更换应用场景,即只要电机能实现与蓄电池的连接便可完成转运操作,方便快捷且高效。

附图说明

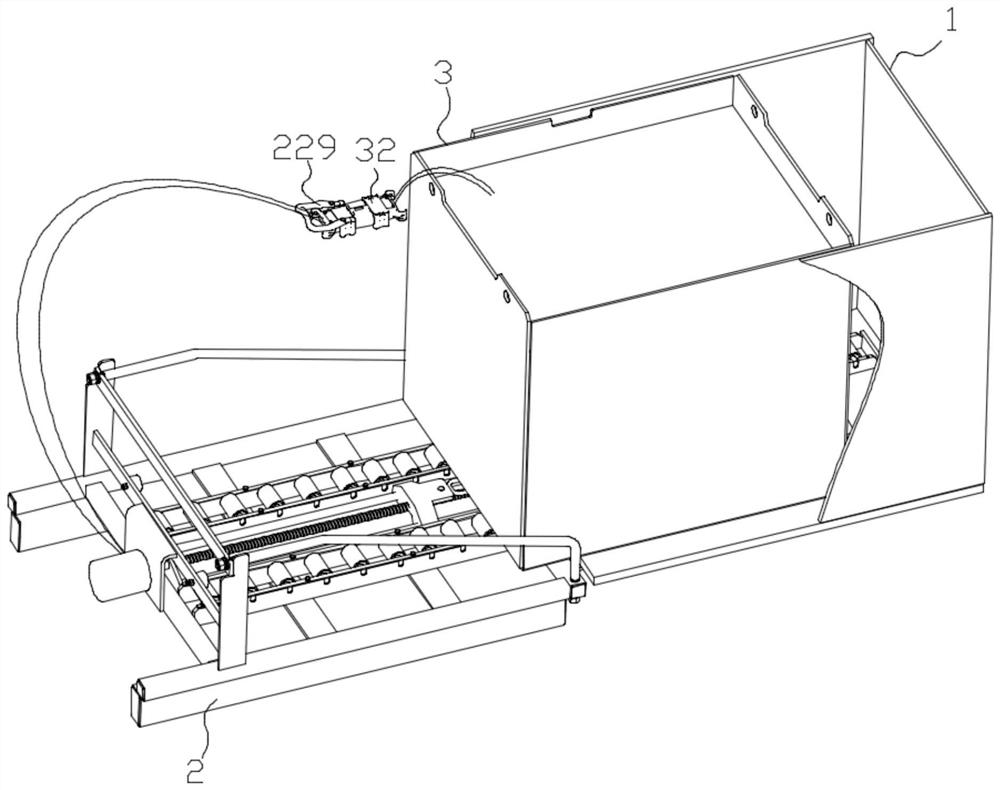

图1为本发明结构示意图;

图2为本发明电池仓连接托架组件结构示意图;

图3为本发明移仓组件结构示意图;

图4为本发明电池结构示意图;

图5为本发明托架组件结构示意图;

图6为本发明电池仓结构示意图;

图7为本发明电池仓连接挂板组件结构示意图;

图8为本发明移仓组件推移电池状态图;

图9为本发明移仓组件拖拽电池状态图。

图中:1电池仓、11壳体、111圆孔、112开口槽一、113开口槽二、12电池仓辊子组件、2托架组件、21托架本体、211挂板组件、2111挂轴一、2112挂轴二、2213挂轴三、212通孔、213托架辊子组件、214支撑梁、22移仓组件、221底板、2211第一连接端、2212第二连接端、222电机、223导杆一、224导杆二、225螺纹杆、226移动件、2261连接板、2262块体、2263通孔、227牵引件、2271勾件、228安装板、229电源接头、23限位件、231连接端、3蓄电池、31前端面、311牵引环、32电源插头。

具体实施方式

下面结合附图对本发明做进一步说明:

请参见图1,本案提供了一种侧拉式电动叉车蓄电池更换装置,包括有用于放置蓄电池3的电池仓1以及实现对蓄电池3更换的托架组件2,需要指出的是,本案采用的电池仓1和托架组件2共同构成了该侧拉式电动叉车蓄电池更换装置,具体的为,

该种侧拉式电动叉车蓄电池更换装置包括有:

请参见图1、2和6,电池仓1,该所述电池仓1适配蓄电池3的容量体积设定,一般的,所述蓄电池3设计为立方体机构,于本案中,所述的电池仓1适配的设置成方体结构,具体的为,该电池仓1一侧开口,并于底部设置有电池仓辊子组件12。所述的电池仓1装配于叉车车体上,一般为了方便适配托架组件2的使用,该电池仓1设置于车体的一侧,以提供托架组件2良好的更换空间。这里所采用的电池仓组件12包括轨道以及布置于该轨道上的多组辊子,同时,辊子的滚动方向指向电池仓1的开口处,这样便可实现在移动蓄电池3时,蓄电池3可沿辊子的滚动方向出入于电池仓1的开口处。

请参见图1、2、3、5、8和9,托架组件2,具有托架本体21和安装在该托架本体21上的移仓组件22,于所述托架本体21的底部设置有适配电池仓辊子组件12所在高度的托架辊子组件213,所述移仓组件22的一端设置有移动件226,该移动件226连接所述蓄电池3并驱使其沿电池仓辊子组件12和托架辊子组件213所在的辊子轨道方向移动。这里,本领域技术人员即可理解为,当所述蓄电池3在实施转移过程中,所述的电池仓辊子组件12和托架辊子组件213均起到支撑和转运该蓄电池3的作用,为了提高转运过程的平稳性,所述的电池仓辊子组件12和托架辊子组件213的布置高度适配,即可理解为,所述电池仓辊子组件12辊子的辊面与托架辊子组件213辊子的辊面位于同一平面,不限定两者构成的同一平面是否水平或倾斜。于实作中,为了降低该侧拉式电动叉车蓄电池更换装置的设计成本以及装配难度,同时提高使用效果,所述电池仓辊子组件12和托架辊子组件213布置于同一水平面高度,即当所述托架组件2对接电池仓1后所述的电池仓辊子组件12和托架辊子组件213位于同一水平面高度,这样,便可实现蓄电池3始终位于同一水平面位移,有效的提高其转运的平稳性。

另外,需要重点说明移仓组件22,该移仓组件22上设置有移动件226,移动件226具有动力输出端,用于实现在连接蓄电池3后驱使该蓄电池3在电池仓辊子组件12和托架辊子组件213上位移。具体的为,所述移仓组件22具有底板221以及安装在该底板221上的螺纹杆225,于所述螺纹杆225的两侧设置有导杆,所述导杆与螺纹杆225沿同向布置,于所述螺纹杆225的一端安装有电机222,所述螺纹杆225的另一端贯穿移动件226并与之螺纹连接,所述移动件226的两翼穿设在导杆上,且该移动件226藉由螺纹杆225的转动驱使其沿螺纹杆225的长度方向移动。这里,本领域技术人员即可理解为,所述的移动件226通过螺纹杆225的驱动沿着导杆的方向移动,该移动方向即进出电池仓1的方向。所述的底板221为长方形板件,其具有第一连接端2211和第二连接端2212,所述第一连接端2211位于底板221的一端并与所述底板221呈90°垂直方向布置,同样的,所述第二连接端2212位于底板221的另一端并与所述底板221呈90°垂直方向布置,所述的螺纹杆225贯穿第二连接端2212的中部,并于端部转动连接在第一连接端2211的中部,该螺纹杆225的另一端设置有电机222,该电机222的输出轴端与螺纹杆225同轴布置,通过电机222输出轴的转动驱动所述螺纹杆225转动,于螺纹杆225的两侧分别设置有导杆一223和导杆二224,所述导杆一223和导杆二224结构相同,均在一端固接至第一连接端2211,另一端固接至第二连接端2212,由此,所述的导杆一223和导杆二224构成了供移动件226移动的导向轨道,这里,所述的移动件226螺纹连接在螺纹杆225上,并于两翼分别穿设在导杆一223和导杆二224上,由此,电机222驱动螺纹杆225转动后便可实现移动件226沿螺纹杆225的长度方向往复移动,电机222正转即可朝着一个方向移动,电机222反转即可反向移动。需要指出的是,为了保证移动件226驱使蓄电池3可沿着电池仓辊子组件12和托架辊子组件213的轨道布置方向位移,这里采用的移动件226沿着电池仓辊子组件12和托架辊子组件213的轨道布置方向布置,即所述移动件226的移动方向位于电池仓辊子组件12和托架辊子组件213所在的轨道铺设方向。在位于电机222的前端面还固接有安装板228,该电机222的输出轴端穿设至安装板228外部并与所述螺纹杆225连接,所述的电机222通过该安装板228拆卸式的连接在托架本体21的后端部。

请参见图8和9,在所述的移动件226上拆卸式的连接有牵引件227,该牵引件227连接至蓄电池3并牵引所述蓄电池3移动至托架本体21;进一步的,在位于移动件226上具有连接板2261,所述移仓组件22藉由该连接板2261抵靠于蓄电池3并驱使该蓄电池3移动至电池仓1内。这里,本领域技术人员结合图示即可理解为,上述存在两种转运方式,具体的为:

如图示8,于图示中,所述的移动件226具有连接螺纹杆225和导杆的块体2262,以及在块体2262的上端部设置有连接板2261,该连接板2261的一端延伸至块体2262所在竖直面的外侧,当托架组件2通过移仓组件22实施对蓄电池3安放至电池仓1内时的操作时,所述移仓组件22藉由电机222正向转动,驱动螺纹杆225带动连接板2261抵靠至蓄电池3上,这里,在位于蓄电池3的前端面31底部设置有牵引环311,在抵靠驱近的过程中,所述连接板2261的端部抵靠在牵引环311上,并在电机222的驱动下将蓄电池3牵移至电池仓1内;

如图示9,于图示中,所述的连接板2261在位于外侧端的端面处开设有通孔2263,同时,该连接板2261藉由所述的通孔2263卡接一个牵引件227,该牵引件227设置为腰形板件结构,其一端下部具有适配所述通孔2263内径的销轴,另一端下部固接有勾件2271,当托架组件2位移至电池仓1一侧并停稳后,连接板2261的端部此时对准牵引环311,这时,将牵引件227通过销轴连接在通孔2263内,另一端通过勾件2271扣在牵引环311的环孔内侧,启动电机222并反转,此时,所述移仓组件22藉由电机222反向转动,驱动螺纹杆225带动牵引件227牵引所述蓄电池3并驱离电池仓1。这里需要重点说明的在于,采用牵引件227独立于连接板2261设置,而非是在连接板2261上直接设置勾件2271,其原因在于,当托架组件2在对接至电池仓1位置时,内部的蓄电池3会存在一定的位置偏移,便会导致牵引环311相对连接板2261具有一定的角度位置偏差,独立设置一个牵引件227连接在连接板2261上后,该牵引件227可实现一端的转动,另一端勾取在牵引环311内,这样,便可提高在使用过程中的对接精准度。一般的,为了使得牵引件227可一端转动,该端的下端面设置为圆柱体结构,且该圆柱体的轴线垂直于牵引件227的端面(即可采用上述的销轴)。

请参见图5-7,为了使所述电池仓1和托架组件2完成稳定对接,其对接部结构如下:

电池仓1,所述电池仓1在开口一侧的下端面边缘部中间开设有圆孔111,于圆孔111的两侧并在位于电池仓1的边缘部分别开设有开口槽一112和开口槽二113;

托架组件2,于该托架组件2的托架本体21的端部上安装有挂板组件211,所述挂板组件211的中心部固接有适配圆孔111的挂轴三2213,同时还设置有适配开口槽一112的挂轴一2111,以及适配开口槽二113的挂轴二2112,为了防止上述的挂轴一2111、挂轴二2112和挂轴三2213干涉蓄电池3在托架辊子组件213和电池仓辊子组件12上正常位移,所述的电池仓1和托架组件2在对接后,挂轴一2111、挂轴二2112和挂轴三2213均不能高于所述托架辊子组件213和电池仓辊子组件12的上端面,且,所述挂轴一2111和挂轴二2112的高度高于挂轴三2113的设置高度。

于实作中,将所述托架组件2放置于手动叉车的货叉上,并使得挂轴三2113的上端部低于电池仓1的底部端面,当托架组件2朝向电池仓1位置对接时,由于挂轴一2111和挂轴二2112的高度高于挂轴三2113的设置高度,即可实现挂轴一2111和挂轴二2112率先对接至开口槽一112和开口槽二113,此时的托架组件2相对于电池仓1的水平位置确定;而后,通过手动叉车抬高托架组件2,并使挂轴三2113对接至圆孔111内,此时的托架组件2相对于电池仓1的竖直向位置确定,在对接完成后,托架辊子组件213与电池仓辊子组件12边位于操作工位(即处于适配高度)。

另外,于所述托架组件2上还安装有限位件23,该限位件23插接在托架本体21上并限制所述蓄电池3于托架本体21上的位移,在所述托架组件2实施工作并将蓄电池3转运至托架本体21上后,该限位件23可有效的限制蓄电池3的位移,即所述的托架本体21形成了四面封闭的包覆结构。具体的为,在位于靠近挂板组件211的托架本体21端部开设有垂直向的通孔212,该通孔212适配限位件23的底部的连接端231的外径,当连接端231插入至通孔212后,即可通过限位件23限制蓄电池3的位移。

请回见至图1,于本实施例中,所述的电机222的输入端设置有电源接头229,该电源接头229适配蓄电池3上的电源插头32,于实作中,该种设置可有效的利用蓄电池3本身的电力实现对电机222的供电,使得该种托架组件2可适用于大多数场景下对蓄电池3的转运,无需额外适配电源来连接电机222,有效的提高了该种侧拉式电动叉车蓄电池更换装置的使用便捷程度。另外,由于蓄电池3一般在驱动叉车至低电量后,一般会存有少量余电,且电机222功率较小,从电池仓1内驱动至托架组件2处无需消耗过多电力,因此,将蓄电池3转运出电池仓1仅靠蓄电池3自身的余电也可完成。

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种侧拉式电动叉车蓄电池更换装置

- 一种兼具侧叉及后叉式蓄电池更换方式的电动叉车