大型高压屏蔽电机定子条式线圈真空压力浸渍绝缘工艺

文献发布时间:2023-06-19 10:14:56

技术领域:

本发明涉及一种大型高压屏蔽电机定子条式线圈真空压力浸渍绝缘工艺。

背景技术:

用于核电站核岛一回路的大型主泵屏蔽电机,使用部位在核岛中,由于核岛容积的有限性,必须在保证可靠性的前提下尽可能缩小电机体积。电机为立式,绕组铁芯细长,为使其体积最小,线圈设计为条式线圈,由此使绕组端部直径比常规圈式线圈缩小了鼻部转角直径2倍的尺寸(约100mm),绕组相邻线圈斜边间无间隙,这与常规绕组线圈斜边要求有一定间隙是不同的。这就使得线圈嵌线时转角处要有一定的变形的能力才能使线圈嵌入铁芯槽中。按照常规绝缘技术,可将线圈制造成模压线圈,但模压线圈的绝缘是完成固化的,在线圈斜边无间隙的状态下最后几个线圈嵌线时变形很大,此时转角处绝缘会开裂,而且模压线圈绝缘厚度比白坯线圈的绝缘厚,绝缘加厚则必将增加铁芯直径尺寸,因此模压线圈绝缘技术不符合本项目要求。白坯线圈相对模压线圈而言,绝缘厚度减薄,且VPI浸渍后整体性好,因此是首选技术。但由于电机铁芯细长,没有常规电机铁芯的通风槽,因此白坯线圈嵌线后直线部分不能在真空压力浸渍时被浸渍透,因此,线圈直线部分在进行真空压力浸渍时的浸透性成为本绝缘技术关键。已有绝缘技术是对线圈包绕绝缘带时采取直线部位绝缘带层间刷胶工艺,人工控制刷胶不超过线圈直线与端部转角处,避免线圈直线固化时导致转角部位固化发硬,以避免线圈嵌线时转角处受力变形时发生绝缘开裂。但在实际生产过程中很难控制转角处刷胶量,而本工艺采用白坯线圈绝缘技术,确保线圈直线部位绝缘采用整体真空压力浸渍技术,因此可确保线圈直线部位的绝缘性能,同时本工艺技术采取直线浸渍固化后包绕端部绝缘的技术,因此端部绝缘为白坯状态,在嵌线时变形不会开裂,解决了线圈嵌线时转角受力开裂这一难题。

发明内容:

本发明的目的是提供一种大型高压屏蔽电机定子条式线圈真空压力浸渍绝缘工艺,采用白坯线圈绝缘工艺与真空压力浸渍工艺相结合的制造工艺,使线圈绝缘厚度最薄,同时使线圈直线部位绝缘达到真空压力浸渍的目的。本发明的技术方案为:一种大型高压屏蔽电机定子条式线圈真空压力浸渍绝缘工艺:

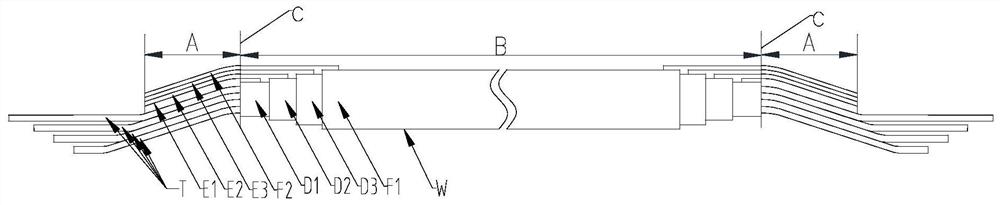

1)在条式成型线圈导体T的直线部位B与线圈导体两侧端部A内转角切点处分别划出C1线和C2线;

2)从C1线开始沿线圈直线部位B半迭绕包第一层绝缘带D1,至线圈直线B的另一端C2线处,起始和结束位置均设在线圈窄边W上,结束处用粘带封头;

3)从第一层绝缘D1包绕处退后半个绝缘带宽开始第二层D2绝缘带绕包,在距第一层绝缘带D1结束处半个带宽处结束绕包,结束处用粘带封头;

4)按步骤3)依次完成D3层绝缘带绕包,直至第Dn层绝缘带绕包,完成规范规定的绝缘层数为止;

5)从最外层绝缘带Dn起始点退后1个半带宽,在F1层半迭绕包一层保护带,在距最外层绝缘带结束处1个半带宽处结束绕包,结束处用粘带封头;

6)从线圈导体B部位第一层D1窄边绝缘绕包起始处,用与绝缘带等厚的脱膜带与绝缘带D1搭接一个带宽,然后反向进行端部A部位E1层绝缘的半迭绕包,绕包结束在线圈端部引线规定处;

7)按照步骤6)分别完成线圈导体两个端部A部位的E2层、E3层脱膜带绕包,直至第En+1层脱膜带绕包,较绝缘带绕包层数多一层;

8)对线圈直线部位B加装浸渍工具;

9)对线圈B部位进行真空压力浸渍;

10)对线圈整体进行烘焙固化;

11)拆除浸渍固化后线圈上的浸渍工具;

12)拆除所有脱模带和封头的粘带;

13)按照步骤6)和步骤7)脱模带的绕包方式,在线圈两侧A端部完成E1层至En层绝缘带的绕包,层数与线圈直线部位B绝缘带层数相同,在绝缘的最外层F2半迭绕包一层保护带,保护带分别与步骤5)完成的B部位保护带F1在线圈窄边W起始处搭接一个带宽的长度。

本发明工作原理

本发明是按图1所示,将线圈分为4个部分,即线圈导体T,线圈端部A,线圈直线部位B,线圈导体端部A与线圈导体直线B几何相切点C,按本发明技术,先完成线圈直线部位B的绝缘绕包,然后用与绝缘带相同厚度的脱模带对线圈端部A与线圈直线部位B已绕包完的第一层绝缘带开始逐层搭接包绕,包绕层数比B部位已完成线圈绝缘多一层,对线圈直线部位B的绝缘部位加装浸渍工具,然后对线圈直线部位B进行真空压力浸渍和烘焙固化,然后除去线圈直线部位B处的浸渍工具,去除线圈端部A部位的脱模带,用绝缘带替代脱模带进行线圈端部A的绝缘绕包,最外层F2半迭绕包一层保护带。这样可以使正常嵌线后不能浸透的线圈直线绝缘首先实现真空压力浸渍固化,确保了线圈直线绝缘首先达到整体真空压力浸渍的性能,其后完成的线圈两个端部绝缘均为白坯绝缘,适形好,在嵌线时转角部位受力时不会发生开裂,嵌线完成后,线圈的端部是可以浸渍透的,这样就保证了整个绕组线圈在完成整机真空压力浸渍固化后,其绝缘性能与绕组线圈整体真空压力浸渍固化的效果相同。

本发明的技术优点

本发明适用于大型屏蔽电机条式线圈绝缘制造。大型屏蔽电机为满足其使用部位最紧凑的特殊要求,需要将电机设计为体积最小,重量最轻,由于使用的位置特殊性决定了该电机为立式电机,且为细长型,如果按照普通电机设计时,铁芯分段设有通风槽,这样就可保证真空压力浸渍时线圈的浸透性,因此线圈可设计为白坯线圈,这样绝缘厚度最薄,也即电机体积最小;此外也可将线圈设计为绝缘厚度较厚的模压线圈,这样电机体积就要增大些。但屏蔽电机使用的特殊性决定了铁芯是无通风槽的,且绕组端部线圈斜边间无间隙,这就使得模压线圈不能满足减小电机体积的要求而被排除,而白坯线圈由于铁芯长无通风槽而浸渍不透也成为技术难点。本发明采取先将线圈直线段按照白坯线圈绝缘制作,然后先将直线段白坯绝缘实现真空压力浸渍,然后再完成线圈两个端部A部位的白坯绝缘,白坯线圈绝缘浸漆前是柔性的,适形好,在嵌线时转角部位受力时不会发生开裂,而嵌线完成后,线圈的端部是可以浸渍透的,这样就实现了整个绕组线圈的真空压力浸渍,其绝缘性能与常规绕组线圈的整体真空压力浸渍的效果相同。本发明,解决了长铁芯无通风槽情况下白坯线圈绝缘浸渍不透的难题,以及采用模压线圈绝缘工艺时线圈绝缘厚度较厚,且模压线圈在使用前已经固化,在嵌线时线圈直线与端部转角部位绝缘受力时开裂的难题。

附图说明

图1为线圈绝缘侧视图。

具体实施方式:

如图1所示线圈的一种大型高压屏蔽电机定子条式线圈VPI绝缘工艺,其实施步骤如下:

1)在条式成型线圈导体T的直线部位B与线圈导体两侧端部A内转角切点处分别划出C1线和C2线;

2)从C1线开始沿线圈直线部位B半迭绕包第一层绝缘带D1,至线圈直线B的另一端C2线处,起始和结束位置均设在线圈窄边W上,结束处用粘带封头;

3)从第一层绝缘D1包绕处退后半个绝缘带宽开始第二层D2绝缘带绕包,在距第一层绝缘带D1结束处半个带宽处结束绕包,结束处用粘带封头;

4)按步骤3)依次完成D3层绝缘带绕包,直至第Dn层绝缘带绕包,完成规范规定的绝缘层数为止;

5)从最外层绝缘带Dn起始点退后1个半带宽,在F1层半迭绕包一层保护带,在距最外层绝缘带结束处1个半带宽处结束绕包,结束处用粘带封头;

6)从线圈导体B部位第一层D1窄边绝缘绕包起始处,用与绝缘带等厚的脱膜带与绝缘带D1搭接一个带宽,然后反向进行端部A部位E1层绝缘的半迭绕包,绕包结束在线圈端部引线规定处;

7)按照步骤6)分别完成线圈导体两个端部A部位的E2层、E3层脱膜带绕包,直至第En+1层脱膜带绕包,较绝缘带绕包层数多一层;

8)对线圈直线部位B加装浸渍工具;

9)对线圈B部位进行真空压力浸渍;

10)对线圈整体进行烘焙固化;

11)拆除浸渍固化后线圈上的浸渍工具;

12)拆除所有脱模带和封头的粘带;

13)按照步骤6)和步骤7)脱模带的绕包方式,在线圈两侧A端部完成E1层至En层绝缘带的绕包,层数与线圈直线部位B绝缘带层数相同,在绝缘的最外层F2半迭绕包一层保护带,保护带分别与步骤5)完成的B部位保护带F1在线圈窄边W起始处搭接一个带宽的长度。

- 大型高压屏蔽电机定子条式线圈真空压力浸渍绝缘工艺

- 大型高压屏蔽电机定子条式线圈真空压力浸渍绝缘工艺