一种具有优异起动性能的铅酸蓄电池及其制备方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及铅酸蓄电池技术领域,具体涉及一种具有优异起动性能的铅酸蓄电池及其制备方法。

背景技术

起动型铅酸蓄电池是铅酸蓄电池系列中的主要成员,我们日常生活中使用的所有燃油汽车,每一辆均有一台起动型铅酸蓄电为其起动、点火和照明、电器等提供电能。在IEC国际标准、GB5008国家标准中-18℃条件下的CCA指标是起动用铅酸蓄电池的最主要性能指标。但是,在日常生活中90%的是在常温(-5~30℃)条件下的使用场景。尤其,日常使用更不具备严格的-18℃的测试条件。因此,日常使用、和销售过程人们都普遍采用常温检测起动能力(俗称:常温CCA、或卡表CCA)的方法。

尽管社会上流行的CCA检测卡表,模拟了标准中-18℃条件下的标准测试方法。但是,常温卡表所测CCA与-18℃条件下标准检测的真实CCA还是存在较大的差异。因此,如何在确保起动用铅酸蓄电池性能指标满足所规定的国际、或国家标准要求的前提下,提高常温卡表CCA值,不仅提高电池在日常使用中的起动能力,而且提高了产品在销售过程的竞争优势。

发明内容

本发明提供一种具有优异起动性能的铅酸蓄电池及其制备方法,本发明所制备得到的蓄电池具有良好的低温起动性能,且循环寿命长。

本发明解决其技术问题采用以下技术方案:

一种具有优异起动性能的铅酸蓄电池,包括正极板、负极板、隔离膜、电解液、外壳,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成。

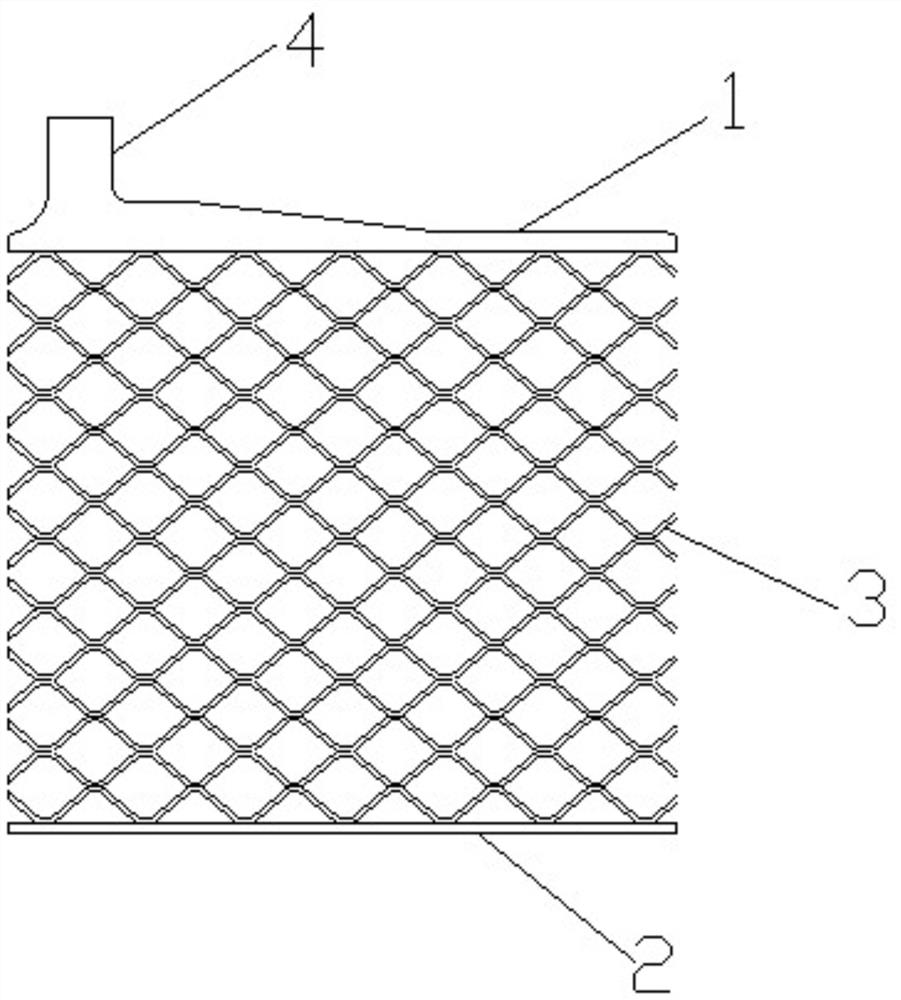

作为一种优选方案,所述负极拉网板栅包括第一集流条,第一下框体,所述第一集流条上设有第一极耳,所述第一集流条下方设有菱形网格第一筋条,所述负极拉网板栅总高度为105.3mm,总宽度为91mm,第一集流条厚度为0.75mm。

作为一种优选方案,所述正极拉网板栅包括第二集流条,第二下框体,所述第二集流条上设有第二极耳,所述第二集流条下方设有菱形网格第二筋条,所述正极拉网板栅总高度为105.3mm,总宽度为92mm,第二集流条厚度为0.95mm。

作为一种优选方案,所述正极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.6~1%钙、1.2~1.8%锡、0.01~0.04%铝、余量铅。

作为一种优选方案,所述负极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.08~0.15%钙、0.1~0.4%锡、0.01~0.04%铝、余量铅。

作为一种优选方案,所述正极铅膏的制备方法为:

S1:按照重量百分比称取6~10%硫酸、0.05~0.2%短纤维、12~20%去离子水、余量铅粉;

S2:将铅粉、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量25~35%的硫酸,在65~70℃下,搅拌2~4min;

S32:加入总酸量20~30%的硫酸,在58~62℃下,搅拌1~3min;

S33:加入余量硫酸,在50~55℃下,搅拌2~4min;

S4:降温至25~35℃,出膏,即得正极铅膏。

作为一种优选方案,所述负极铅膏的制备方法为:

S1:按照重量百分比称取4~8%硫酸、0.4~0.8%硫酸钡、0.05~0.15%短纤维、0.2~0.5%木质素、0.2~0.5%炭黑、8~15%去离子水、余量铅粉;

S2:将铅粉、木质素、硫酸钡、炭黑、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量25~35%的硫酸,在60~70℃下,搅拌1.5~3min;

S32:加入总酸量30~45%的硫酸,在55~65℃下,搅拌2~4min;

S33:加入余量硫酸,在55~70℃下,搅拌2~4min;

S4:降温至25~35℃,出膏,即得负极铅膏。

本发明还提供了一种具有优异起动性能的铅酸蓄电池的制备方法,包括以下步骤:

(1)正极板的制备,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成;

(2)负极板的制备,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成;

(3)电池组装:将正极板、负极板和隔板跌成极群组,将极群组铸焊;

(4)加电解液,进行内化成,即得具有优异起动性能的铅酸蓄电池。

作为一种优选方案,所述正极板固化温度为70~85℃,固化时间为50~60h,所述正极板固化温度为70~85℃,固化时间为50~60h。

作为一种优选方案,所述隔板为PE隔板。

本发明的有益效果:(1)本发明所制备得到的蓄电池具有良好的低温起动性能,且循环寿命长;(2)本发明通过科学合理的配比采用本发明所述的拉网式板栅相比于浇铸形成的板栅更加能够提高蓄电池的低温起动性能、循环耐久性能,采用拉网式板栅增加板栅的表面积,防止铅膏脱落,从而能够提高蓄电池的低温起动性能、循环耐久性能,并且能够在一定程度上降低内阻,内阻的降低和表面积的增加能够进一步提高活性物质利用率;(3)所述的拉网式板栅的尺寸能够进一步提高蓄电池的低温起动性能、循环耐久性能,通过减小网式板栅的尺寸,进一步增加板栅的表面积,提高活性物质的利用率,从而能够提高蓄电池的低温起动性能、循环耐久性能。

附图说明

图1为本发明所述的负极拉网板栅结构示意图;

图2为本发明所述的正极拉网板栅结构示意图;

图中标记说明: 1、第一集流条;2、第一下框体;3、第一筋条;4、第一极耳;5、第二集流条;6、第二下框体;7、第二筋条;8、第二极耳。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明中,除特别声明,所述的“份”均为重量份。

在本发明中,所用的硫酸均为1.4g/cm

实施例1

一种具有优异起动性能的铅酸蓄电池,包括正极板、负极板、隔离膜、电解液、外壳,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成。

所述负极拉网板栅包括第一集流条,第一下框体,所述第一集流条上设有第一极耳,所述第一集流条下方设有菱形网格第一筋条,所述负极拉网板栅总高度为105.3mm,总宽度为91mm,第一集流条厚度为0.75mm。

所述正极拉网板栅包括第二集流条,第二下框体,所述第二集流条上设有第二极耳,所述第二集流条下方设有菱形网格第二筋条,所述正极拉网板栅总高度为105.3mm,总宽度为92mm,第二集流条厚度为0.95mm。

所述正极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.9%钙、1.5%锡、0.02%铝、余量铅。

所述负极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.11%钙、0.2%锡、0.02%铝、余量铅。

所述正极铅膏的制备方法为:

S1:按照重量百分比称取8%硫酸、0.1%短纤维、15%去离子水、余量铅粉;

S2:将铅粉、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在66℃下,搅拌3min;

S32:加入总酸量28%的硫酸,在61℃下,搅拌2min;

S33:加入余量硫酸,在52℃下,搅拌3.5min;

S4:降温至30℃,出膏,即得正极铅膏。

所述负极铅膏的制备方法为:

S1:按照重量百分比称取7%硫酸、0.6%硫酸钡、0.07%短纤维、0.3%木质素、0.4%炭黑、12%去离子水、余量铅粉;

S2:将铅粉、木质素、硫酸钡、炭黑、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在65℃下,搅拌2.5min;

S32:加入总酸量35%的硫酸,在62℃下,搅拌3min;

S33:加入余量硫酸,在58℃下,搅拌3min;

S4:降温至30℃,出膏,即得负极铅膏。

所述电解液为硫酸。

所述的具有优异起动性能的铅酸蓄电池的制备方法,包括以下步骤:

(1)正极板的制备,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成;

(2)负极板的制备,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成;

(3)电池组装:将正极板、负极板和隔板跌成极群组,将极群组铸焊;

(4)加电解液,进行内化成,即得具有优异起动性能的铅酸蓄电池。

所述正极板固化温度为75℃,固化时间为53h,所述正极板固化温度为72℃,固化时间为52h。

所述隔板为PE隔板。

实施例2

一种具有优异起动性能的铅酸蓄电池,包括正极板、负极板、隔离膜、电解液、外壳,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成。

所述负极拉网板栅包括第一集流条,第一下框体,所述第一集流条上设有第一极耳,所述第一集流条下方设有菱形网格第一筋条,所述负极拉网板栅总高度为105.3mm,总宽度为91mm,第一集流条厚度为0.75mm。

所述正极拉网板栅包括第二集流条,第二下框体,所述第二集流条上设有第二极耳,所述第二集流条下方设有菱形网格第二筋条,所述正极拉网板栅总高度为105.3mm,总宽度为92mm,第二集流条厚度为0.95mm。

所述正极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.9%钙、1.5%锡、0.02%铝、余量铅。

所述负极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.11%钙、0.2%锡、0.02%铝、余量铅。

所述正极铅膏的制备方法为:

S1:按照重量百分比称取6%硫酸、0.05%短纤维、12%去离子水、余量铅粉;

S2:将铅粉、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在66℃下,搅拌3min;

S32:加入总酸量28%的硫酸,在61℃下,搅拌2min;

S33:加入余量硫酸,在52℃下,搅拌3.5min;

S4:降温至30℃,出膏,即得正极铅膏。

所述负极铅膏的制备方法为:

S1:按照重量百分比称取4%硫酸、0.4%硫酸钡、0.05%短纤维、0.2%木质素、0.2%炭黑、8%去离子水、余量铅粉;

S2:将铅粉、木质素、硫酸钡、炭黑、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在65℃下,搅拌2.5min;

S32:加入总酸量35%的硫酸,在62℃下,搅拌3min;

S33:加入余量硫酸,在58℃下,搅拌3min;

S4:降温至30℃,出膏,即得负极铅膏。

所述电解液为硫酸。

所述的具有优异起动性能的铅酸蓄电池的制备方法,包括以下步骤:

(1)正极板的制备,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成;

(2)负极板的制备,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成;

(3)电池组装:将正极板、负极板和隔板跌成极群组,将极群组铸焊;

(4)加电解液,进行内化成,即得具有优异起动性能的铅酸蓄电池。

所述正极板固化温度为75℃,固化时间为53h,所述正极板固化温度为72℃,固化时间为52h。

所述隔板为PE隔板。

实施例3

一种具有优异起动性能的铅酸蓄电池,包括正极板、负极板、隔离膜、电解液、外壳,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成。

所述负极拉网板栅包括第一集流条,第一下框体,所述第一集流条上设有第一极耳,所述第一集流条下方设有菱形网格第一筋条,所述负极拉网板栅总高度为105.3mm,总宽度为91mm,第一集流条厚度为0.75mm。

所述正极拉网板栅包括第二集流条,第二下框体,所述第二集流条上设有第二极耳,所述第二集流条下方设有菱形网格第二筋条,所述正极拉网板栅总高度为105.3mm,总宽度为92mm,第二集流条厚度为0.95mm。

所述负极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.9%钙、1.5%锡、0.02%铝、余量铅。

所述正极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.11%钙、0.2%锡、0.02%铝、余量铅。

所述正极铅膏的制备方法为:

S1:按照重量百分比称取10%硫酸、0.12%短纤维、20%去离子水、余量铅粉;

S2:将铅粉、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在66℃下,搅拌3min;

S32:加入总酸量28%的硫酸,在61℃下,搅拌2min;

S33:加入余量硫酸,在52℃下,搅拌3.5min;

S4:降温至30℃,出膏,即得正极铅膏。

所述负极铅膏的制备方法为:

S1:按照重量百分比称取5%硫酸、0.6%硫酸钡、0.07%短纤维、0.3%木质素、0.3%炭黑、10%去离子水、余量铅粉;

S2:将铅粉、木质素、硫酸钡、炭黑、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在65℃下,搅拌2.5min;

S32:加入总酸量35%的硫酸,在62℃下,搅拌3min;

S33:加入余量硫酸,在58℃下,搅拌3min;

S4:降温至30℃,出膏,即得负极铅膏。

所述电解液为硫酸。

所述的具有优异起动性能的铅酸蓄电池的制备方法,包括以下步骤:

(1)正极板的制备,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成;

(2)负极板的制备,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成;

(3)电池组装:将正极板、负极板和隔板跌成极群组,将极群组铸焊;

(4)加电解液,进行内化成,即得具有优异起动性能的铅酸蓄电池。

所述正极板固化温度为75℃,固化时间为53h,所述正极板固化温度为72℃,固化时间为52h。

所述隔板为PE隔板。

实施例4

一种具有优异起动性能的铅酸蓄电池,包括正极板、负极板、隔离膜、电解液、外壳,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成。

所述负极拉网板栅包括第一集流条,第一下框体,所述第一集流条上设有第一极耳,所述第一集流条下方设有菱形网格第一筋条,所述负极拉网板栅总高度为105.3mm,总宽度为91mm,第一集流条厚度为0.75mm。

所述正极拉网板栅包括第二集流条,第二下框体,所述第二集流条上设有第二极耳,所述第二集流条下方设有菱形网格第二筋条,所述正极拉网板栅总高度为105.3mm,总宽度为92mm,第二集流条厚度为0.95mm。

所述正极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.9%钙、1.5%锡、0.02%铝、余量铅。

所述负极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.11%钙、0.2%锡、0.02%铝、余量铅。

所述正极铅膏的制备方法为:

S1:按照重量百分比称取8%硫酸、0.1%短纤维、15%去离子水、余量铅粉;

S2:将铅粉、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在66℃下,搅拌3min;

S32:加入总酸量28%的硫酸,在61℃下,搅拌2min;

S33:加入余量硫酸,在52℃下,搅拌3.5min;

S4:降温至30℃,出膏,即得正极铅膏。

所述负极铅膏的制备方法为:

S1:按照重量百分比称取7%硫酸、0.6%硫酸钡、0.07%短纤维、0.3%木质素、0.4%炭黑、12%去离子水、余量铅粉;

S2:将铅粉、木质素、硫酸钡、炭黑、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在65℃下,搅拌2.5min;

S32:加入总酸量35%的硫酸,在62℃下,搅拌3min;

S33:加入余量硫酸,在58℃下,搅拌3min;

S4:降温至30℃,出膏,即得负极铅膏。

所述电解液由以下重量百分比原料制成:硫酸28%、二氧化硅 1.2%、甘油0.08%、硫酸亚锡0.4%、木素磺酸钠0.3%、余量去离子水。

所述的具有优异起动性能的铅酸蓄电池的制备方法,包括以下步骤:

(1)正极板的制备,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成;

(2)负极板的制备,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成;

(3)电池组装:将正极板、负极板和隔板跌成极群组,将极群组铸焊;

(4)加电解液,进行内化成,即得具有优异起动性能的铅酸蓄电池。

所述正极板固化温度为75℃,固化时间为53h,所述正极板固化温度为72℃,固化时间为52h。

所述隔板为PE隔板。

实施例5

一种具有优异起动性能的铅酸蓄电池,包括正极板、负极板、隔离膜、电解液、外壳,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成。

所述负极拉网板栅包括第一集流条,第一下框体,所述第一集流条上设有第一极耳,所述第一集流条下方设有菱形网格第一筋条,所述负极拉网板栅总高度为105.3mm,总宽度为91mm,第一集流条厚度为0.75mm。

所述正极拉网板栅包括第二集流条,第二下框体,所述第二集流条上设有第二极耳,所述第二集流条下方设有菱形网格第二筋条,所述正极拉网板栅总高度为105.3mm,总宽度为92mm,第二集流条厚度为0.95mm。

所述正极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.9%钙、1.5%锡、0.02%铝、余量铅。

所述负极拉网板栅由铅钙锡铝合金经轧带、拉网制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.11%钙、0.2%锡、0.02%铝、余量铅。

所述正极铅膏的制备方法为:

S1:按照重量百分比称取8%硫酸、0.1%短纤维、15%去离子水、余量铅粉;

S2:将铅粉、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在66℃下,搅拌3min;

S32:加入总酸量28%的硫酸,在61℃下,搅拌2min;

S33:加入余量硫酸,在52℃下,搅拌3.5min;

S4:降温至30℃,出膏,即得正极铅膏。

所述负极铅膏的制备方法为:

S1:按照重量百分比称取7%硫酸、0.6%硫酸钡、0.07%短纤维、0.3%木质素、0.4%炭黑、12%去离子水、余量铅粉;

S2:将铅粉、木质素、硫酸钡、炭黑、短纤维加入到和膏机中进行干混,混合均匀,加入去离子水,混合均匀;

S3:分步加酸,

S31:加入总硫酸量30%的硫酸,在65℃下,搅拌2.5min;

S32:加入总酸量35%的硫酸,在62℃下,搅拌3min;

S33:加入余量硫酸,在58℃下,搅拌3min;

S4:降温至30℃,出膏,即得负极铅膏。

所述电解液由以下重量百分比原料制成:硫酸28%、改性二氧化硅 1.2%、甘油0.08%、硫酸亚锡0.4%、木素磺酸钠0.3%、余量去离子水。

所述改性二氧化硅的制备方法为:

将12份二氧化硅加入到88份去离子水中,分散均匀,再加入0.8份KH-550,升温至90℃,以60rpm转速搅拌2h,冷却至室温,再用浓硫酸调节pH至5.0,加入4份辛醇,再升温至90℃,以60rpm转速搅拌2h,,冷却,过滤,干燥,得到改性二氧化硅。

所述的具有优异起动性能的铅酸蓄电池的制备方法,包括以下步骤:

(1)正极板的制备,所述正极板由正极铅膏涂覆于正极拉网板栅固化干燥而成;

(2)负极板的制备,所述负极板由负极铅膏涂覆于负极拉网板栅固化干燥而成;

(3)电池组装:将正极板、负极板和隔板跌成极群组,将极群组铸焊;

(4)加电解液,进行内化成,即得具有优异起动性能的铅酸蓄电池。

所述正极板固化温度为75℃,固化时间为53h,所述正极板固化温度为72℃,固化时间为52h。

所述隔板为PE隔板。

对比例1

对比例1与实施例1不同之处在于,对比例1用浇铸得到的板栅替换拉网板栅,其他都相同。

在本对比例中,所述正极板栅由铅钙锡铝合金浇铸制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.9%钙、1.5%锡、0.02%铝、余量铅。

在本对比例中,所述正极板栅由铅钙锡铝合金经浇铸制成,所述铅钙锡铝合金由以下重量百分比组分制成:0.11%钙、0.2%锡、0.02%铝、余量铅。

对比例2

对比例2与实施例1不同之处在于,所述的正极拉网板栅、负极拉网板栅的尺寸不一样,其他都相同。

所述负极拉网板栅总高度为120mm,总宽度为100mm,第一集流条厚度为0.8mm。

所述正极拉网板栅总高度为120mm,总宽度为100mm,第二集流条厚度为1.0mm。

为了进一步证明本发明的效果,提供了以下测试方法:

1.按照实施例1~5、对比例1~2所述的方法制备成6-QW-45起动用铅酸蓄电池供测试,分别按照GB5008-2013测试-18℃低温起动电流Icc,并按照GB5008-2013测试循环耐久Ⅱ(不低于五单元),测试结果见表1。

表1 测试结果

从表1中可看出,本发明所制备得到的铅酸蓄电池具有良好的低温起动性能、循环耐久性能好。

对比实施例1~3可知,不同正极铅膏、负极铅膏的配比能够影响蓄电池的低温起动性能、循环耐久性能,其中实施例1为最佳实施方案。

对比实施例1、4、5可知,采取实施例4所述的电解液能够提高蓄电池的低温起动性能、循环耐久性能,进一步采取实施例5所述的电解液能够进一步提高蓄电池的低温起动性能、循环耐久性能,因为实施例4所述的电解液相比于实施例1所述的硫酸电解液能够提高正极板、负极板的导电性,使电池的低温放电时间能够明显增加,实施例4所述的电解液能够形成三维网络凝胶结构,将硫酸和水包裹在其中,可以固定电解液,当受到剪切力作用时,又能够恢复到液体状,能够有效的防止酸分层,降低浮充电流和自放电,提高电池的放电比容量。实施例5对二氧化硅改性后得到改性二氧化硅,提高了二氧化硅的孔隙率,从而提高了成胶时间,提高了放电容量,更进一步提高蓄电池的低温起动性能、循环耐久性能。

对比实施例1与对比例1可知,采用本发明所述的拉网式板栅相比于浇铸形成的板栅更加能够提高蓄电池的低温起动性能、循环耐久性能,进一步验证了通过采取拉网式板栅能够进一步提高活性物质的利用率,增加板栅的表面积,从而能够提高蓄电池的低温起动性能、循环耐久性能,并且能够在一定程度上降低内阻。

对比实施例1与对比例2可知,本发明所述的拉网式板栅的尺寸能够进一步提高蓄电池的低温起动性能、循环耐久性能,通过减小网式板栅的尺寸,进一步增加板栅的表面积,提高活性物质的利用率,从而能够提高蓄电池的低温起动性能、循环耐久性能。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本发明技术思想的范围内,进行多样的变更以及修改。本发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种具有优异起动性能的铅酸蓄电池及其制备方法

- 一种在二氧化碳电催化还原中具有优异催化效率和催化稳定性的复合催化材料的制备方法