一种侧向进胶热流道系统

文献发布时间:2023-06-19 10:21:15

技术领域

本发明涉及模具,尤其涉及一种侧向进胶热流道系统。

背景技术

塑料工件产品一般需要通过注塑方式加工成型,而注塑模具是完成注塑加工必不可少的核心机构。现有的注塑模具中,其大多是由顶部进胶,以由上至下依次分流、注胶的方式来实现注塑加工,但是对于不同的加工场合,有时则需要配置侧向进胶的加工工艺,但是现有的注塑模具中缺少侧向进胶功能。此外,现有的注塑模具中,其热喷咀一般至对应一个型腔,在加工过程中,每个热喷咀只能加工单个工件,导致生产效率低下,难以满足生产要求。

发明内容

本发明要解决的技术问题在于,针对现有技术的不足,提供一种可实现侧向进胶、能够提高生产效率的注塑模具。

为解决上述技术问题,本发明采用如下技术方案。

一种侧向进胶热流道系统,其包括由左至右依次层叠设置的侧向固定板、定模流道板、中间支撑板和定模板,所述定模流道板内固定有分流板,所述侧向固定板的中心处设有中心注胶咀,所述分流板的左侧中心处设有与所述中心注胶咀相连通的分流板进胶口,所述分流板内开设有多个与所述分流板进胶口相连通的分流通道,所述分流板的右侧开设有多个分流板出胶口,所述分流板出胶口与所述分流通道一一对应且相互连通,所述中间支撑板内穿设有多个热喷咀,所述热喷咀与所述分流板出胶口一一对应,且所述热喷咀的左端入口与所述分流板出胶口相连通,所述热喷咀的右端出口设有分流连接块,所述分流连接块内开设有两条分支流道,两条分支流道的入口均与所述热喷咀的出口相连通,所述分流连接块的相邻处设有两个末端注胶咀,且两个末端注胶咀分别与两条分支流道的出口相连通,所述定模板内设有多个型腔,所述末端注胶咀与所述型腔一一对应且相互连通。

优选地,所述热喷咀的左端与所述分流板固定连接,所述热喷咀上套设有连接套,所述连接套的左端与所述分流板紧密贴合,且二者的贴合面相互密封。

优选地,所述热喷咀与所述分流连接块之间设有连接管,所述连接管的左右两端分别插设于所述热喷咀内和所述分流连接块内,所述连接管连通于所述热喷咀的出口与所述分支流道的入口之间。

优选地,所述连接管与所述热喷咀的连接处相互密封,所述连接管与所述分流连接块的连接处相互密封。

优选地,所述分流连接块的右端设有两个转接块,两个末端注胶咀对称设于两个转接块的上下两端,所述转接块内开设有转接流道,所述转接流道连通于所述分支流道与所述末端注胶咀之间。

优选地,所述转接块与所述分流连接块的连接处相互密封,所述转接块与所述末端注胶咀的连接处相互密封。

本发明公开的侧向进胶热流道系统中,所述侧向固定板、定模流道板、中间支撑板和定模板由左至右依次层叠,从而组成模壳机构,利用所述分流板内开设有多个分流通道对中心注胶咀注入的熔融塑胶进行分流,再通过多个横向设置的多个热喷咀将熔融塑胶导入型腔,上述结构中优选采用了横向设置、侧向进胶的方式,较好地满足了注塑生产过程中侧向进胶的工艺要求。此外,本发明在所述热喷咀的右端设置分流连接块,每个分流连接块可对应连接两个末端注胶咀,进而实现了每个热喷咀可同时为两个型腔提供熔融塑胶,大大提升的注塑加工效率。

附图说明

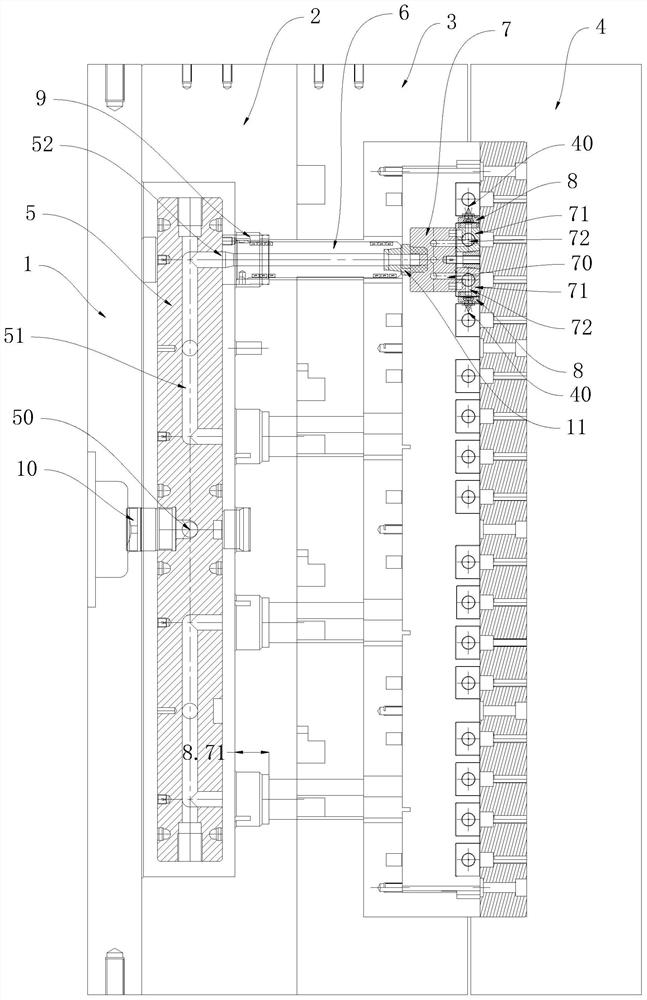

图1为侧向进胶热流道系统的剖视图;

图2为分流板、热喷咀和分流连接块的结构图;

图3为图2中A部分的放大图;

图4为图2中B部分的放大图;

图5为分流连接块、多个转接块和多个末端注胶咀的结构图;

图6为转接块、顶块和末端注胶咀的结构图。

具体实施方式

应当说明的是,本发明中所涉及的“上、下、左、右、前、后”等方位词,仅用于更加清楚地描述部件之间的位置关系,并不用于限制本发明的安装方向,因此,在本发明技术方案的基础上做出的方位变更,均应当包含在本发明的保护范围之内。

下面结合附图和实施例对本发明作更加详细的描述。

实施例一

本实施例提出了一种侧向进胶热流道系统,结合图1至图4所示,其包括由左至右依次层叠设置的侧向固定板1、定模流道板2、中间支撑板3和定模板4,所述定模流道板2内固定有分流板5,所述侧向固定板1的中心处设有中心注胶咀10,所述分流板5的左侧中心处设有与所述中心注胶咀10相连通的分流板进胶口50,所述分流板5内开设有多个与所述分流板进胶口50相连通的分流通道51,所述分流板5的右侧开设有多个分流板出胶口52,所述分流板出胶口52与所述分流通道51一一对应且相互连通,所述中间支撑板3内穿设有多个热喷咀6,所述热喷咀6与所述分流板出胶口52一一对应,且所述热喷咀6的左端入口与所述分流板出胶口52相连通,所述热喷咀6的右端出口设有分流连接块7,所述分流连接块7内开设有两条分支流道70,两条分支流道70的入口均与所述热喷咀6的出口相连通,所述分流连接块7的相邻处设有两个末端注胶咀8,且两个末端注胶咀8分别与两条分支流道70的出口相连通,所述定模板4内设有多个型腔40,所述末端注胶咀8与所述型腔40一一对应且相互连通。

上述结构中,所述侧向固定板1、定模流道板2、中间支撑板3和定模板4由左至右依次层叠,从而组成模壳机构,利用所述分流板5内开设有多个分流通道51对中心注胶咀10注入的熔融塑胶进行分流,再通过多个横向设置的多个热喷咀6将熔融塑胶导入型腔,上述结构中优选采用了横向设置、侧向进胶的方式,较好地满足了注塑生产过程中侧向进胶的工艺要求。此外,本发明在所述热喷咀6的右端设置分流连接块7,每个分流连接块7可对应连接两个末端注胶咀8,进而实现了每个热喷咀6可同时为两个型腔提供熔融塑胶,大大提升的注塑加工效率。此外,本发明可实现侧向进胶,同时杜绝了生产过程中塑胶水口料的产生,可直接节省塑胶原材料近18%,而且有助于降低注塑成型压力,保证每个型腔走胶均匀,大大提升了自动化生产性能,相比传统工艺,本发明生产效率可提升25%。

为了实现稳定连接以及密封配合,本实施例中,所述热喷咀6的左端与所述分流板5固定连接,所述热喷咀6上套设有连接套9,所述连接套9的左端与所述分流板5紧密贴合,且二者的贴合面相互密封。

为使得所述热喷咀6与所述分流连接块7可靠连接,本实施例中,所述热喷咀6与所述分流连接块7之间设有连接管11,所述连接管11的左右两端分别插设于所述热喷咀6内和所述分流连接块7内,所述连接管11连通于所述热喷咀6的出口与所述分支流道70的入口之间。

作为一种优选方式,所述连接管11与所述热喷咀6的连接处相互密封,所述连接管11与所述分流连接块7的连接处相互密封。

本实施例在末端优选采用上下分流的方式,具体是指,所述分流连接块7的右端设有两个转接块71,两个末端注胶咀8对称设于两个转接块71的上下两端,所述转接块71内开设有转接流道72,所述转接流道72连通于所述分支流道70与所述末端注胶咀8之间。

作为一种优选方式,所述转接块71与所述分流连接块7的连接处相互密封,所述转接块71与所述末端注胶咀8的连接处相互密封。

实施例二

本实施例提出了一种热喷咀后端连接机构,结合图2和图3所示,其包括有分流板5和热喷咀6,所述热喷咀6的左端固定有喷咀座60,所述喷咀座60的直径大于所述热喷咀6的直径,所述喷咀座60与所述分流板5固定连接,所述分流板5的右侧开设有多个分流板出胶口52,所述热喷咀6内开设有喷咀流道61,所述喷咀座60内开设有座内流道62,所述分流板出胶口52、所述座内流道62和所述喷咀流道61依次连通,所述热喷咀6的外侧壁形成有向外凸出的喷咀隔环64,所述喷咀隔环64的外侧套设有加强套管63且二者密封配合,所述加强套管63的左端与所述喷咀座60相对设置,所述喷咀隔环64的左端形成有锥状侧壁640,所述加强套管63上穿设有螺丝65且二者相互螺合,所述螺丝65的端部与所述锥状侧壁640相对设置,向内旋入所述螺丝65时,所述螺丝65的端部抵紧所述锥状侧壁640,借由所述螺丝65与所述锥状侧壁640的配合,为所述加强套管63提供向左移位的趋势力,进而驱使所述加强套管63的左端紧密贴合于所述喷咀座60。

上述结构中,所述喷咀座60通过螺丝固定于所述热喷咀6的左端,在此基础上,本发明在所述热喷咀6的外侧套接加强套管63,同时令所述喷咀隔环64与所述加强套管63密封配合,因所述喷咀隔环64的左端形成有锥状侧壁640,所以当穿设于所述加强套管63的螺丝65向内旋入时,所述螺丝65的端部与所述锥状侧壁640抵接配合,同时向所述锥状侧壁640施加推力,借由所述锥状侧壁640提供的反作用力,驱使所述加强套管63向左移位并紧密贴合于所述喷咀座60。基于上述原理可见,本发明不仅能够保证所述喷咀座60与所述热喷咀6可靠连接,还可以通过所述加强套管63进一步加强二者的连接关系,并在二者的连接处起到密封作用,从而防止漏胶情况发生,较好地满足了生产要求。

进一步地,所述加强套管63上穿设有3个螺丝65,3个螺丝65沿所述加强套管63的周向均匀分布。

作为一种优选方式,所述螺丝65为机米螺丝。

为了方便拆装所述加强套管63,本实施例中,所述喷咀隔环64的截面呈梯形。

实施例三

实际应用中,注塑模具一般包括热喷咀,如果需要在热喷咀的前端出口处分流,则需要设置分流连接块,并使得热喷咀的前端出口与分流连接块固定连接以及密封配合。现有的连接方式下,在热喷咀的前端出口与分流连接块的入口对齐后,可通过螺丝进行固定连接,但是这种连接方式无法保证二者直接可靠密封,因此在注塑过程中很容易发生漏胶情况,因此不能满足生产要求。

对此,本实施例提出了一种热喷咀前端密封连接机构,结合图2和图4所示,其包括有热喷咀6、分流连接块7和中空状的连接管11,所述分流连接块7的左端开设有分流螺纹口700,所述连接管11的右端设于所述分流螺纹口700内且二者相互螺合,所述热喷咀6内开设有喷咀流道61,所述喷咀流道61的右端开口处形成有喷咀螺纹口610,所述喷咀螺纹口610的右端形成有锥形口611,所述锥形口611的左端开口直径与所述喷咀螺纹口610的直径相同,所述锥形口611的右端开口直径大于左端开口直径,所述连接管11包括有锥状管体110,所述锥状管体110的左端形成有螺纹管体111,所述锥状管体110的外壁锥度与所述锥形口611的内壁锥度相同,所述螺纹管体111螺合于所述喷咀螺纹口610内,且所述锥状管体110的外壁与所述锥形口611的内壁紧密贴合。

上述结构中,所述连接管11的右端螺合于所述分流连接块7左端的分流螺纹口700内,使得所述连接管11与所述分流连接块7紧密配合,对于所述连接管11的左端,其依次设置了所述锥状管体110和螺纹管体111,在与所述热喷咀6螺合的过程中,先将螺纹管体111对准所述喷咀螺纹口610,此时的所述锥状管体110位于所述锥形口611内,在所述螺纹管体111向所述喷咀螺纹口610内旋入的过程中,所述锥状管体110逐渐与所述锥形口611抵接贴合直至达到密封要求,相比现有技术而言,本发明不仅能够实现所述连接管11与所述热喷咀6可靠连接,还可以通过所述锥状管体110与所述锥形口611的锥面配合,增强二者连接处的紧密性,大大提高了热喷咀前端连接处的密封性能,从而避免发生漏胶情况,较好地满足了生产要求。

本实施例中,所述连接管11的侧部形成有向外凸出的环状肩部112,所述环状肩部112位于所述热喷咀6与所述分流连接块7之间。为了方便对所述连接管11施加扭力,可在环状肩部112上设置扳手位,或者直接将环状肩部112设置为六角螺帽结构,以便于与扳手相互配合。

在向所述锥形口611和所述喷咀螺纹口610内插入连接管11的过程中,为了避免所述锥形口611与所述喷咀螺纹口610之间的拐角处与所述连接管11发生碰撞,本实施例优选采用了避空结构,具体是指:所述锥状管体110与所述螺纹管体111的连接处形成有环状的避空凹槽113。

实施例四

实际应用中,注塑模具需要注胶咀向型腔内注入熔融塑胶,当一个热喷咀对应两个注胶咀时,需要利用分流连接块对热喷咀输出的熔融塑胶进行分流,为了避免发生漏胶情况,需要末端注胶咀能够与分流块可靠连接以及密封配合,但是因注胶咀尺寸较小、难于固定,导致注胶咀与分流块难以实现可靠连接。因此,如何保证注胶咀与分流块之间紧密配合、相互密封,是现有技术亟待解决的技术问题。

对此,本实施例提出了一种注塑模具的注胶咀对称顶紧机构,结合图2、图4、图5和图6所示,其包括有分流连接块7和两个末端注胶咀8,所述分流连接块7的右端设有两个转接块71,两个末端注胶咀8对称设于两个转接块71的上下两端,所述分流连接块7内开设有两条分支流道70,所述转接块71内开设有转接流道72,所述转接流道72连通于所述分支流道70与所述末端注胶咀8之间,所述转接块71的侧部形成有内斜面部710,且两个转接块71的内斜面部710相对设置,两个转接块71之间设有顶块711,所述顶块711的上下两侧分别形成有外斜面部712,所述外斜面部712与所述内斜面部710一一对齐且相互抵接,所述顶块711内穿设有锁紧螺栓720,所述锁紧螺栓720的螺帽卡设于所述顶块711的右端,所述锁紧螺栓720螺合于所述分流连接块7,旋拧所述锁紧螺栓720时,所述锁紧螺栓720向所述顶块711施加推力,借由所述外斜面部712与所述内斜面部710的抵接配合,为两个转接块71提供向外移动的趋势力,进而驱使所述转接块71与所述末端注胶咀8紧密贴合。

上述结构中,在所述分流连接块7的右端设置了两个转接块71,两个转接块71之间具有顶块711,所述顶块711与所述分流连接块7之间通过所述锁紧螺栓720进行连接,在此基础上,两个转接块71的相对侧分别形成有内斜面部710,所述顶块711的上下两侧分别形成有外斜面部712,旋拧上紧所述锁紧螺栓720时,所述锁紧螺栓720驱使所述顶块711向左推进,所述外斜面部712与所述内斜面部710抵接配合,并且向所述内斜面部710施加推力,使得所述顶块711的推进过程中将两个转接块71向外撑开,因两个末端注胶咀8对称抵接于两个转接块71的上下两端,所以在所述顶块711施力作用下,可保证所述转接块71与所述末端注胶咀8紧密配合,因内部应力持续存在,使得所述转接块71与所述末端注胶咀8保持在密封状态,不仅使得所述末端注胶咀8与转接块71之间的连接关系更加紧密,而且能够有效避免发生漏胶情况,较好地满足了注塑生产要求。

作为一种优选方式,所述外斜面部712上开设有多个横向凹槽713。上述多个横向凹槽713的一个作用是减少热量流失,使得转接块71的热量充分;其另一个作用是可以减少所述顶块711与所述转接块71之间的接触面积,从而保证所述顶块711可靠地向左推进。

为了方便插入所述顶块711,同时避免在插入过程中发生碰撞,在本实施例中,所述内斜面部710的右端边缘处开设有避让台阶口714。

为了在所述转接块71与所述分流连接块7之间起到定位作用,本实施例中,所述转接块71与所述分流连接块7之间设有定位销73,所述定位销73的两端分别插设于所述分流连接块7和所述转接块71内。

作为一种优选方式,所述转接块71与所述分流连接块7之间插接有4个定位销73。

以上所述只是本发明较佳的实施例,并不用于限制本发明,凡在本发明的技术范围内所做的修改、等同替换或者改进等,均应包含在本发明所保护的范围内。

- 一种侧向进胶热流道系统

- 一种自动封胶侧进胶热流道系统