一种连铸用扁平形喷嘴的优化布置方法

文献发布时间:2023-06-19 10:21:15

技术领域

本发明涉及一种连铸用扁平形喷嘴布置优化的方法,属于冶金设备技术领域。

背景技术

连续铸钢生产过程中,二冷区的冷却机制对连铸坯质量具有重要的影响,连铸坯在二冷区能否受到较均匀的冷却,直接影响其裂纹、鼓肚等缺陷的发生几率。在二冷区,喷嘴喷出的冷却水带走的热量占二冷区总散热的50%以上,是该冷却段主要的传热方式,因此,喷嘴类型的选取与布置方式直接影响连铸坯在二冷区的冷却效果。

连铸用喷嘴一般分为水喷嘴和气-水雾化喷嘴两种,喷嘴射流的形状有扁平形、圆锥形、椭圆形和矩形。喷嘴类型不同,与之相匹配的布置方式也不相同,明确各类型喷嘴在不同工作环境下的最优布置方式,对改善连铸坯在二冷区的冷却均匀性具有重要的现实意义。目前,对改善二冷区冷却均匀性的报道主要体现在对特定的钢种或连铸机制定相应的二冷配水和喷嘴布置方式优化方案,导致提出的方案适用性有限;此外,优化方案的制定与喷嘴自身冷态性能相结合的研究较少,不能确保连铸坯在二冷区的冷却均匀性,因此有必要开展进一步研究。

发明内容

本发明的目的在于针对现有技术之弊端,提供一种连铸用扁平形喷嘴的优化布置方法,以提高连铸坯在二冷区的冷却均匀性,降低连铸坯质量缺陷的发生几率。

本发明所述问题是以下述技术方案解决的:

一种连铸用扁平形喷嘴的优化布置方法,所述方法包括以下步骤:

a.确定喷嘴的工作压力设定值;

b.对单喷嘴进行水量分布测试

将连铸机喷嘴高度设置为初始高度h,进水压力设置为工作压力设定值,采用喷淋检测设备对不同型号单个喷嘴进行水量分布测试,记录单喷嘴喷射角θ、喷淋覆盖宽度D以及在喷淋覆盖宽度范围内的水量分布数据;

c.确定水量的计量宽度

计算相邻喷嘴喷淋重叠区宽度d′:

d′=D–d

其中,d为两个相邻喷嘴之间的间距,将计算得到的相邻喷嘴喷淋重叠区宽度d′作为水量的计量宽度;

d.计算相邻喷嘴喷淋重叠区域与单喷嘴中心区域水量比λ:

根据喷嘴喷淋覆盖宽度范围内的水量分布数据,计算单个喷嘴正下方计量宽度范围内的水量与单个喷嘴总水量之比ξ,以及单个喷嘴喷淋范围边部区域计量宽度范围内的水量与单个喷嘴总水量之比η,则相邻喷嘴喷淋重叠区域与单喷嘴中心区域水量比为:

λ=2η/ξ;

e.计算不同喷嘴高度和不同喷嘴间距时的边部区域与中心区域水量比

首先计算不同喷嘴高度时的边部区域与中心区域水量比:

按设定的步长依次改变喷嘴高度,重复步骤c至步骤d,得到不同喷嘴高度时的边部区域与中心区域水量比:λ

然后计算不同喷嘴高度和不同喷嘴间距时的边部区域与中心区域水量比:

按设定的步长依次改变喷嘴间距,重复步骤c至步骤e,得到不同喷嘴高度和不同喷嘴间距时的边部区域与中心区域水量比:λ

f.确定喷嘴的最优布置方式

定义喷嘴布置方式的评价指标:θ

上述连铸用扁平形喷嘴的优化布置方法,确定喷嘴的工作压力设定值的具体步骤如下:

①首先采用喷淋检测设备,对不同型号扁平形喷嘴分别进行压力流量测试,得到各扁平形喷嘴的流量随压力变化的曲线;

②从目标浇注钢种的二冷水表读取第i冷却段总水量Q

q

其中,q

③根据流量随压力变化的曲线确定与q

上述连铸用扁平形喷嘴的优化布置方法,喷淋覆盖宽度范围内的水量分布数据的记录方法为:将喷淋覆盖区域分为若干小段,记录每个小段上分布的水量占喷嘴总水量的百分比。

上述连铸用扁平形喷嘴的优化布置方法,喷嘴高度由初始高度h改变为h

D

上述连铸用扁平形喷嘴的优化布置方法,两个相邻喷嘴之间的间距d

d

其中,D′为根据目标钢种浇注尺寸确定的连铸生产过程所需达到的喷淋覆盖宽度,n为连铸机单排喷嘴个数。

上述连铸用扁平形喷嘴的优化布置方法,喷嘴高度h

上述连铸用扁平形喷嘴的优化布置方法,按设定的步长依次改变喷嘴间距时,喷嘴间距d

上述连铸用扁平形喷嘴的优化布置方法,在对单喷嘴进行水量分布测试的过程中,需要对同型号的多个喷嘴进行水量分布测试,若其喷射角波动幅度大于6°,则该型号的喷嘴不能使用。

本发明基于喷嘴的冷态性能测试,结合实际连铸工艺数据,确定不同工况下喷嘴的最优配置方法。该方法简单易行,得到的喷嘴配置方案与实际连铸工艺符合度高,可提高连铸坯横向冷却均匀性,降低连铸坯裂纹、鼓肚等质量缺陷发生几率,提高连铸坯质量。

附图说明

下面结合附图对本发明作进一步详述。

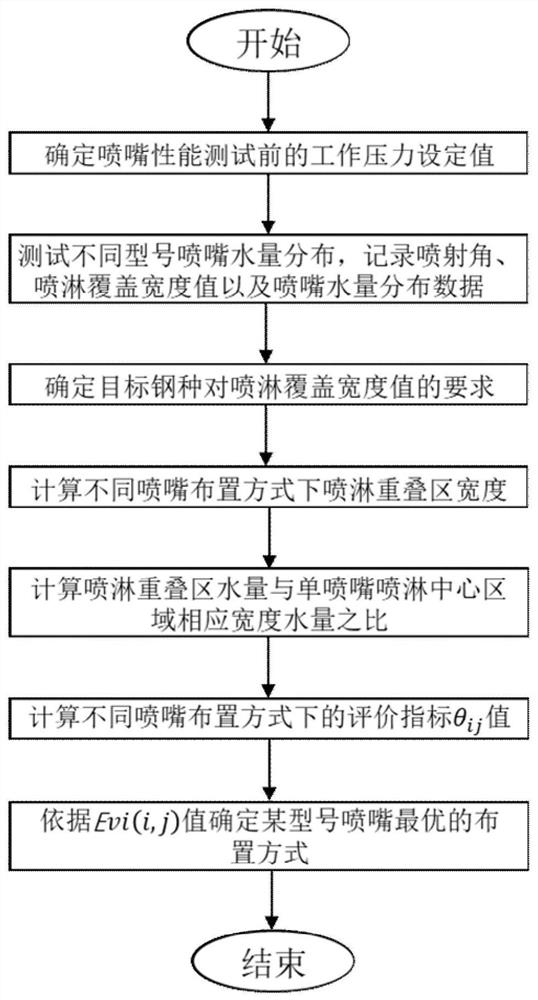

图1为本发明一种连铸用扁平形喷嘴的布置优化方法的流程图;

图2为本发明方法中选取的参数与实物相对应位置的示意图;

图3为实施例中目标连铸机弯曲段上部同型号喷嘴水量分布图,图中Ⅰ、Ⅱ、Ⅲ为对同型号喷嘴的编号;

图4为实施例中目标连铸机弯曲段下部同型号喷嘴水量分布图,图中IV、Ⅴ、Ⅵ为对同型号喷嘴的编号;

图5为实施例中目标连铸机现行工艺下弯曲段上部横向水量分布图;

图6为实施例中现行工艺下(编号为Ⅶ)和采用本发明方法优化后(编号为VIII)目标连铸机弯曲段横向水量分布图。

图中各标号为:1、喷嘴。

文中各符号为:h表示喷嘴初始高度,D表示单喷嘴喷淋覆盖宽度,d′表示相邻喷嘴喷淋重叠区宽度,d表示两个相邻喷嘴之间的间距,λ表示相邻喷嘴喷淋重叠区域与单喷嘴中心区域水量比,ξ表示单个喷嘴正下方计量宽度范围内的水量与单个喷嘴总水量之比,η表示单个喷嘴喷淋范围边部区域计量宽度范围内的水量与单个喷嘴总水量之比,λ

具体实施方式

本发明的核心技术为一种连铸用扁平形喷嘴布置优化的方法,旨在通过该方法的应用,获得扁平形喷嘴在不同连铸工况下最优的选型和布置方式,指导实际连铸工艺生产调整,从而改善连铸坯在二冷区的冷却均匀性,降低连铸坯裂纹、鼓肚等质量缺陷发生几率。

本发明基于喷嘴冷态性能测试,结合实际连铸工艺数据,制定了不同工况下喷嘴的配置方法。该方法简单易行,得到的喷嘴配置方法与实际连铸工艺符合度高,可指导实际连铸工艺生产调整,提高连铸坯横向冷却均匀性,提高连铸坯质量。

为达上述目的,本发明采用下述技术方案:

(1)依据目标浇注钢种的二冷水表,计算二冷区各段单个喷嘴总水量,q

(2)将步骤(1)中结果作为喷嘴的工作压力设定值,取现行工艺下连铸机喷嘴布置高度h作为喷嘴初始高度,采用喷淋检测设备对不同型号单喷嘴进行水量分布测试。记录喷嘴喷射角θ、水量分布数据以及喷淋覆盖宽度值D。

(3)结合目标钢种浇注尺寸要求,获取连铸生产过程所需达到的喷淋覆盖宽度D′。取两个相邻喷嘴之间的间距为d,d≥(D′-D)/(n-1),其中,D为步骤(2)中检测获得的单喷嘴喷淋覆盖宽度,mm;n为连铸机单排喷嘴个数。相邻喷嘴喷淋重叠区宽度值用d′表示,d′=D–d,将d′作为水量的计量宽度,依据步骤(2)中记录的单喷嘴水量分布数据分别计算喷嘴喷淋覆盖宽度范围内的水量分布数据,计算单个喷嘴正下方计量宽度范围内的水量与单个喷嘴总水量之比ξ,以及单个喷嘴喷淋范围边部区域计量宽度范围内的水量与单个喷嘴总水量之比η,并计算相邻喷嘴喷淋重叠区域与单喷嘴中心区域水量比:λ=2η/ξ。

改变喷嘴高度和喷嘴之间的间距,分别记为h

将上述公式进行整合,结果如下:

d

d′(i,j)=D·h

(4)依据步骤(3)中结果,计算喷嘴高度为h

在喷嘴水量分布测试过程中,需要对同型号多个喷嘴进行水量分布检测,并将单个喷嘴水量分布不对称性差值超过10%或喷射角波动幅度大于6°的喷嘴进行标记。对于标记较多的喷嘴型号,降低其使用的频率或者选用满足目标钢种连铸工艺要求的质量较好的喷嘴将其替换。

水量分布数据记录方法为:将喷淋覆盖区域分为若干小段,记录每个小段上分布的水量占喷嘴总水量的百分比。

在计算过程中,h

喷嘴间距d

本发明在喷嘴冷态性能测试过程中,通过对同一型号喷嘴多次抽样检测,分析喷嘴水量分布对称性和喷射角波动值,可筛选出质量稳定性较差的喷嘴,降低其使用的频率或者选用满足连铸要求的质量较好的喷嘴将其替换,从而避免因喷嘴自身质量问题导致的连铸坯横向冷却不均匀,从根本上改善了连铸二冷区冷却环境。一般地,除偏喷嘴外,喷射角不大于90°的喷嘴,允差为0°~+4°;喷射角大于90°的喷嘴,允差为0°~+6°。此外,喷嘴的水量分布不对称性允差为10%。

喷嘴高度h

下面将参照附图来对根据本发明的各个实施例进行详细描述。

图1是本发明一种连铸用扁平形喷嘴的布置优化方法的流程图,依据本发明的方法,以对某厂板坯连铸机弯曲段喷嘴布置方式进行优化为例,实施步骤如下:

该连铸机主要生产SPHC钢种,断面尺寸为1020mm×200mm。表1为连铸机弯曲段相应的连铸工艺参数。

表1连铸机弯曲段连铸工艺参数

首先,依据SPHC钢连铸过程中在该冷却段的配水量,计算单个喷嘴的实际水流量,不同拉速下弯曲段上、下部单个喷嘴的实际水流量q

测试结果如图3、图4所示,弯曲段上部同型号喷嘴水量分布基本一致,而弯曲段下部同型号喷嘴表现出较大的差异性。测试结果表明:弯曲段上部抽样检测的3个喷嘴水量分布相近,喷淋覆盖宽度为444mm,喷射角为123.2°,喷嘴的水量分布不对称性差值为5%,该型号喷嘴质量较好;弯曲段下部抽样检测的3个喷嘴水量分布差异性较大,喷淋覆盖宽度依次为384mm、420mm、456mm,相应的喷射角为116.0°、120.5°、124.5°,喷嘴波动幅度达到8.5°,3号水量分布对称性最差,相应差值为13.1%,由图5可知,应用该型号喷嘴,连铸机弯曲段下部横向冷却均匀性极差。考虑到实际连铸生产过程中弯曲段上、下部喷嘴在相同压力下水流量相差较小,因此,用弯曲段上部喷嘴替代弯曲段下部的喷嘴。

将D′=1020mm,h=120mm,D=444mm代入公式(1)(2)中,可得:

d

d′(i,j)=3.70h

依据本发明提出的方法,结合公式(3)(4),对不同喷嘴布置方式下的θ

表2不同喷嘴布置方式下的θ

由表2数据可知,在喷嘴高度为80mm、90mm时,不能满足连铸生产过程中全覆盖喷淋的要求;随喷嘴高度值的升高,θ

分析表2数据,θ

表3不同喷嘴布置方式下的θ

综合表2、表3计算结果,采用本发明提出的评价方法,该型号喷嘴Evi(i,j)=0.003,对应的喷嘴布置方式:喷嘴高度为129mm,两个喷嘴之间间距为271mm。因此,该型号喷嘴在生产1020mm×200mm尺寸SPHC钢时的最优布置方式为:喷嘴高度129mm、两喷嘴之间间距271mm,该布置方式下的水量分布如图6所示,喷嘴喷出水量在横向上的分布均匀性改善明显,有利于提高连铸坯质量。

与现有技术相比,本发明具有如下有益效果:

1.本发明采用喷嘴压力流量测试数据与实际生产中喷嘴流量相耦合的方法确定测试水压和气压(对于水喷嘴,无气压),测试结果与实际生产过程中喷嘴的工作状态符合度较高,并通过分析扁平形喷嘴水量分布对称性和喷射角波动值,可及时发现问题喷嘴以及整体质量较差的喷嘴型号,保证了连铸坯选用喷嘴的质量,从根本上改善连铸二冷区的冷却环境。

2.本发明简单易行,可适用于绝大多数采用扁平形喷嘴连铸机的喷嘴配置优化,且对于使用相同或相近喷嘴的连铸机,测试结果可以通用。此外,本发明提出的方法可以适用于不同尺寸的连铸坯生产,可实现根据浇注钢种尺寸的变化动态调整喷嘴布置方式,保证喷嘴的布置方式始终处于最优的工作状态,从而降低连铸坯裂纹、鼓肚等缺陷的发生几率。

- 一种连铸用扁平形喷嘴的优化布置方法

- 一种连铸用扁平形喷嘴的优化布置方法