用于差压变送器静压性能的自动化检测装置及检测方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及压力检测的技术领域,尤其涉及一种用于差压变送器静压性能的自动化检测装置及检测方法。

背景技术

根据压力变送器型式评价大纲JJF 1789-2019,静压是考察差压变送器静压性能的测试项目。检测差压变送器的静压性能通常用到的是高静压活塞式压力计,该种仪器由两台同样量程的活塞式压力计组成,每台活塞式压力计拥有独立的压力输出端口,在测量时将压力分别施加在被检差压变送器的高压端和低压端,虽然两台活塞式压力计的量程和准确度等级均相同,考虑到每台活塞式压力计相对于压力标准值的正负偏差可能不同,其产生的差压的最大允许误差相对于静压值的误差为±(0.01%~0.02%),并不满足市面上日益增加的一些更高精度等级差压变送器在静压检测时标准器的误差要求,还存在自身误差等等。另外高静压活塞式压力计装置复杂庞大,需要配套沉重的活塞专用砝码和一系列阀门,使用便携性很差,操作时比较繁琐,而且每个活塞的使用率很低。

发明内容

本发明提供了一种用于差压变送器静压性能的自动化检测装置及检测方法,解决了现有差压变送器检测时,需要两台活塞式压力计,而且测量准确度有限。以及需要配套活塞专用砝码,便携性差、操作繁琐等问题。

本发明可通过以下技术方案实现:

一种用于差压变送器静压性能的自动化检测装置,所述被检差压变送器的低压端通过第一管路与压力控制器连通,高压端通过第二管路与压力控制器连通,所述被检差压变送器的低压端和高压端通过第三管路连通,

所述第一管路上设置有第一阀门,第二管路上设置有第二阀门和标准压力传感器,第三管路上设置有第三阀门,所述压力控制器用于向管路内部施加压力,所述标准压力传感器用于检测管路内部的压力,所述标准压力传感器、压力控制器以及第一阀门、第二阀门、第三阀门与上位机相连,所述上位机还通过数据采集仪与被检差压变送器相连,用于通过控制第一阀门、第二阀门和第三阀门的通断,借助压力控制器和标准压力传感器,使被检差压变送器的低压端和高压端与内部压力大小不同的管路连通,完成对被检差压变送器的静压性能检测。

进一步,所述标准压力传感器靠近压力控制器设置,所述第二阀门靠近被检差压变送器的高压端设置。

进一步,所述第一阀门、第二阀门和第三阀门设置为气动电磁定容积阀,均与上位机相连。

进一步,所述压力控制器与真气泵连通,还通过减压阀与气源连通,所述气源还通过管路与所述第一阀门、第二阀门和第三阀门连通。

进一步,所述第三管路的一端通过第一三通阀与第一管路连通,再连通到被检差压变送器的低压端,所述第三管路的另一端通过第二三通阀和第二管路连通,再连通到被检差压变送器的高压端,所述第一管路中处于第一三通阀与被检差压变送器的低压端的区域设置为软管,所述第二管路中处于第二三通阀与被检差压变送器的高压端的区域也设置为软管。

进一步,所述软管通过活接头与第一三通阀或者第二三通阀连接。

一种基于上文所述的用于差压变送器静压性能的自动化检测装置的检测方法,包括静压零位和静压量程变化的检测,其中,对于静压零位的检测包括以下步骤:

步骤一、先借助上位机操控打开第一阀门、第二阀门、第三阀门,利用数据采集仪采集被检差压变送器此时的示值即零压力下的零位输出值,并保存在上位机里;

步骤二、通过上位机下发控制命令至压力控制器,借助真空泵和气源,向被检差压变送器的高压端和低压端同时加载压力,直至标准压力传感器检测的示值达到被检差压变送器的额定静压值,然后,利用数据采集仪采集被检差压变送器此时的压力值即额定静压力下的零位输出值,并保存在上位机里,

随后通过上位机下发控制命令至压力控制器,借助真空泵和气源,将管路内部的压力排空恢复初始状态,并关闭第一阀门、第二阀门、第三阀门;

步骤三、计算零压力下的零位输出值和额定静压力下的零位输出值的变化量,并判断是否符合计量技术规范或企业标准的要求;

对于静压量程变化的检测包括以下步骤:

步骤Ⅰ、通过上位机操控打开第一阀门、第二阀门、第三阀门,利用数据采集仪采集被检差压变送器此时的示值即零压力下的零位输出值,并保存在上位机里;

步骤Ⅱ、关闭第一阀门和第三阀门,通过上位机下发控制命令至压力控制器,借助真空泵和气源,向被检差压变送器的高压端和低压端同时加载压力,直至标准压力传感器检测的示值达到被检差压变送器的满量程压力值,然后,利用数据采集仪采集被检差压变送器此时的示值即零压力下的满量程输出值,并保存在上位机里,再计算零压力下的零位输出值和满量程输出值的差值,即为零压力下的量程输出值,

打开第一阀门和第三阀门,随后通过上位机下发控制命令至压力控制器,借助真空泵和气源,将管路内部的压力排空恢复初始状态;

步骤Ⅲ、通过上位机下发控制命令至压力控制器,借助真空泵和气源,向被检差压变送器的高压端和低压端同时加载压力,直至标准压力传感器检测的示值达到被检差压变送器的额定静压值,然后利用数据采集仪采集被检差压变送器此时的示值即额定静压值下的零位输出值,并保存在上位机里;

步骤Ⅳ、关闭第二阀门和第三阀门,通过上位机下发控制命令至压力控制器,借助真空泵和气源,调节被检差压变送器的低压端的压力,直至标准压力传感器检测的示值达到被检差压变送器的额定静压值与满量程的差值,然后,利用数据采集仪采集被检差压变送器此时的示值即额定静压值下的满量程输出值,并保存在上位机里,再计算额定静压值下的零位输出值和满量程输出值的差值,即为额定静压值下的量程输出值;

打开第二阀门和第三阀门,随后通过上位机下发控制命令至压力控制器,借助真空泵和气源,将管路内部的压力排空恢复初始状态,并关闭第一阀门、第二阀门、第三阀门。

步骤Ⅴ、计算零压力下的量程输出值和额定静压值下的量程输出值的变化量,并判断是否符合计量技术规范或企业标准的要求。

本发明有益的技术效果在于:

仅使用一个高精度的压力传感器作为标准器,利用该标准压力传感器的短期重复性来产生相应的高准确度的差压值,从而达到测量差压变送器差压性能的测试能力,其差压值的准确度优于现有方法中的高静压活塞式压力计产生的差压值,而且本发明的检测装置由于只含一个压力标准器,因此在阀门管路设置上都做到了简化,同时由于使用压力传感器而不是活塞式压力计来标定压力值,也省去了沉重的砝码,无论是从操作性、便携性、经济性上都得到了大大提升。

另外,通过对压力传感器和压力控制器的合理选型和量程的配比,能够一次性满足常压差压变送器检测的全量程覆盖,大大缩减了装置的成本,提高了检测装置的适应性和灵活性,易于推广使用。

附图说明

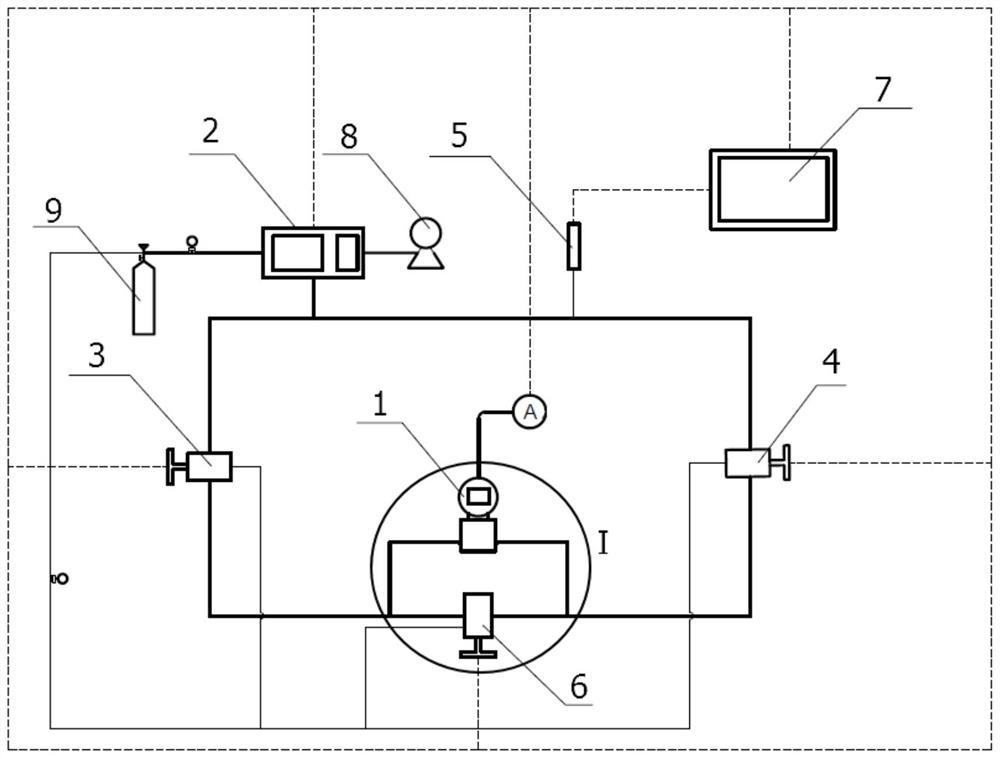

图1为本发明的总体结构示意图,其中,实线表示气路连接管路,虚线表示信号线;

图2为本发明的图1中标志I的结构示意图;

其中,1-被检差压变送器,2-压力控制器,3-第一阀门,4-第二阀门,5-标准压力传感器,6-第三阀门,7-上位机,8-真空泵,9-气源,10-软管,11-活接头,12-放置台。

具体实施方式

下面结合附图及较佳实施例详细说明本发明的具体实施方式。

如图1所示,本发明提供了一种用于差压变送器静压性能的自动化检测装置,包括被检差压变送器1,该被检差压变送器1的低压端通过第一管路与压力控制器2连通,高压端通过第二管路与压力控制器2连通,该被检差压变送器1的低压端和高压端通过第三管路连通,在第一管路上设置有第一阀门3,第二管路上设置有第二阀门4和标准压力传感器5,第三管路上设置有第三阀门6,该标准压力传感器5用于检测管路内部的压力,该与上位机7相连,用于向管路内部施加压力,该标准压力传感器5、压力控制器2与上位机7相连,所述上位机7还通过数据采集仪与被检差压变送器1相连,用于通过控制第一阀门、第二阀门和第三阀门的通断,借助压力控制器2和标准压力传感器5,使被检差压变送器1的低压端和高压端与内部压力大小不同的管路连通,完成对被检差压变送器1的静压性能检测。这样,借助压力控制器2同时向被检差压变压器1施加压力,再利用第一阀门3、第二阀门4和第三阀门6,结合一个标准压力传感器5对被检差压变送器1的量程进行调节,完成静压性能的检测,本发明的检测装置采用标准压力传感器5代替两台活塞式压力计,减少由于标准器本身所导致的检测误差,提高了检测的精确度,无需配套专用活塞砝码,便携性高,同时,可以借助上位机控制整个装置动作,完成检测,智能化水平高,操作方便。

本发明配备的0.01级的标准压力传感器,利用其短期重复性和稳定性,其产生的差压值相对于差压变送器的额定压力的相对误差可以优于±0.005%。相比于传统的高静压活塞式压力计,在测量时操作上也做到了很大的简化,提升了检测效率,同时单个高精度压力传感器的成本也比高静压活塞式压力计更低,并且通过更换标准压力传感器的量程,可以实现不同额定静压下静压性能的测量能力,进一步提升了装置的灵活性。

一般情况,差压变送器的输出信号可由数字多用表测得,其输出信号通常为4-20mA,其与差压变送器的零点和满量程线性对应,因此,数据采集仪可以通过采集差压变送器的电流信号传送给上位机7,作为对差压变送器的示值检测。

为了构建被检差压变送器的检测工况,需要向被检差压变送器的两端施加不同大小的压力,该标准压力传感器5需要靠近压力控制器2设置,而第二阀门4靠近被检差压变送器1的高压端设置,这样,第二阀门4关闭后,被检差压变送器1的高压端对应的压力才会被保持住,而压力控制器2再向管路施加压力,才能改变被检差压变送器1的低压端的压力,标准压力传感器5才能对管路内部的压力进行检测。同理,标准压力传感器5还可以设置在第一阀门3和压力控制器2之间的管路上。

该第一阀门3、第二阀门4和第三阀门6都可以设置为气动电磁定容积阀,它们均与上位机7相连。若使用常规阀门,在开关阀门时,由于管路体积的变化会引起管道压力的巨大变化,改变被检差压变送器2的作用压力值,使得压力值变得不可控,而且有时开关阀门时甚至还会导致标准压力传感器的超压。本发明的检测装置采用的气动电磁定容积阀,其原理在于阀门中存在两个相连通的腔体,阀针在运动的过程中,使一侧腔体内部的介质增加或减小的体积正好等于另一侧腔体内部的介质减小或增加的体积,但总的介质体积保持不变,从而开关阀门时压力保持不变。这样,即可以完成对管路内部的压力密封,又方便上位机7对各个阀门的控制。

同时,该压力控制器2与真空泵8连通,还通过减压阀与气源9连通,该气源9还通过管路与第一阀门3、第二阀门4和第三阀门6连通,也为它们提供气源。

为了满足更多类型差压变送器的检测,该第三管路的一端通过第一三通阀与第一管路连通,再连通到被检差压变送器1的低压端,该第三管路的另一端通过第二三通阀和第二管路连通,再连通到被检差压变送器1的高压端,该第一管路中处于第一三通阀与被检差压变送器1的低压端的区域设置为软管10,如图2所示,该第二管路中处于第二三通阀与被检差压变送器1的高压端的区域也设置为软管10,并且,该软管10通过活接头11与第一三通阀或者第二三通阀连接,根据需要也可以通过活接头与被检差压变送器1的高压端、低压端连接,同时,还可以设置一个放置台12,用于放置被检差压变送器1。这样,由于不同类型的差压变送器的体积可能不同,其低压端和高压端的位置也可能不同,借助软管10可以很方便地移动和弯曲,而活接头11则拆卸方便,以适应不同类型的差压变送器。本发明的检测装置选用的管路和活接头最大耐压为60MPa,均高于市面上绝大多数差压变送器的额定静压。

本发明还提供了一种基于上文所述的检测装置的检测方法,具体如下:

差压变送器的静压性能项目由静压零位和静压量程变化组成。

对于静压零位的检测,是指在差压变送器的高压端和低压端同时加载相同的额定静压值,由于差压变送器的高压端和低压端的压力相等,因此,差压变送器仍处于零位,并记录此时差压变送器相对于零静压力时零位读数的变化量即为静压零位检测。

在使用本发明的检测装置测量静压零位时,先打开第一阀门3、第二阀门4和第三阀门6,此时被检差压变送器1的高压端和低压端处于连通状态,压力时刻保持相同,且处在零压力下,利用上位机7记录此时的被检差压变送器的示值;然后,通过上位机7向压力控制器2发送控制命令,借助真空泵8调节管路压力,直至标准压力传感器5的读数达到规定的额定静压值,再利用上位机7记录此时的被检差压变送器的示值,随后通过上位机下发控制命令至压力控制器,借助真空泵和气源,将管路内部的压力排空恢复初始状态,并关闭第一阀门、第二阀门、第三阀门;最后,计算两次示值的变化量,判断是否满足计量技术规范或企业标准的要求。

对于静压量程变化的检测,需要先在零静压下测量被检差压变送器的零位和满量程输出值,此时两者的差值即在零静压下的量程输出值,然后需要测量在额定静压值下被检差压变送器的零位和满量程输出值,此时两者的差值即为在额定静压值下的量程变化,最后,计算两次量程输出值的差值即为静压量程变化,具体如下:

在测量零静压下的量程输出值时,可以按照上文所述的方法,先打开第一阀门3、第二阀门4和第三阀门6,此时被检差压变送器1的高压端和低压端处于连通状态,压力时刻保持相同,且处在零压力下,利用上位机7记录此时的被检差压变送器的示值即零位输出值;然后,关闭第一阀门3和第三阀门6,由于定容积阀切断时不影响管路压力,作用于被检差压变送器1低压端的压力保持不变,随后通过上位机7向压力控制器2发送控制命令,借助真空泵8调节管路压力,直至标准压力传感器5的读数达到被检差压变送器1的满量程压力值,再利用上位机7记录此时的被检差压变送器的示值即为满量程输出值,此时两者的差值即在零静压下的量程输出值,随后通过上位机下发控制命令至压力控制器,借助真空泵和气源,将管路内部的压力排空恢复初始状态,并关闭第一阀门、第二阀门、第三阀门;

在测量额定静压值下的量程输出值时,也可以按照上文所述的方法,先打开第一阀门3、第二阀门4和第三阀门6,此时被检差压变送器1的高压端和低压端处于连通状态,压力时刻保持相同,随后通过上位机7向压力控制器2发送控制命令,借助真空泵8调节管路压力,向被检差压变送器1的高压端和低压端同时加载压力,直至标准压力传感器5的读数达到被检差压变送器1的额定静压值,再利用上位机7记录此时的被检差压变送器的示值即零位输出值;然后,关闭第二阀门4和第三阀门6,由于定容积阀切断时不影响管路压力,作用于被检差压变送器1高压端的压力保持不变,随后通过上位机7向压力控制器2发送控制命令,借助真空泵8调节管路压力,直至标准压力传感器5的读数达到被检差压变送器1的额定静压值与满量程值的差值,再利用上位机7记录此时的被检差压变送器的示值即为满量程输出值,此时两者的差值即在零静压下的量程输出值,此时两者的差值即在额定静压值下的量程输出值,随后通过上位机下发控制命令至压力控制器,借助真空泵和气源,将管路内部的压力排空恢复初始状态,并关闭第一阀门、第二阀门、第三阀门;

最后,计算在零静压下的量程输出值与在额定静压值下的量程输出值的差值即为被检差压变送器1的静压量程变化,判断是否满足计量技术规范或企业标准的要求。

另外,若被检差压变送器测量的是负压量程变化,则关闭第一阀门3和第三阀门6,其他操作均相同。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,因此,本发明的保护范围由所附权利要求书限定。

- 用于差压变送器静压性能的自动化检测装置及检测方法

- 用于斜圈弹簧性能的自动化综合检测装置及检测方法