污泥电磁焙烧处理系统及制备轻骨料的工艺

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及污泥处理技术领域,尤其涉及污泥电磁焙烧处理系统及制备轻骨料的工艺。

背景技术

污泥其含水量高,热值低,无法直接焚烧,与生活垃圾参烧过程易产生二噁英,填埋处理会产生大量渗滤液,严重污染环境。

目前市场上对污泥主要处理方式是将污泥干燥后,送到电厂焚烧、堆肥或者填埋。污泥处理厂将这些污泥干燥的过程多采用回转窑、桨叶式、盘式、低温热泵等干燥设备,利用燃料、电、蒸汽等热源直接或间接干燥的方法,其运行费用极高,加大处理厂生产成本压力;为了减少部分干燥成本,也有通过先将污泥加水稀释物理法分离有机组分与无机组分,无机组分压滤后直接晾晒后做建材,有机组分压滤后通过低温热泵干燥后送去堆肥或焚烧,此方法投资大、占地面积大,工序复杂、产生废水多,处置成本降低不明显。

发明内容

本发明的目的是为了解决现有技术中不足,故此提出污泥电磁焙烧处理系统及制备轻骨料的工艺。

为了实现上述目的,本发明采用了如下技术方案:

污泥电磁焙烧处理系统,包括窑体、发电箱、烘干装置和制球装置,所述窑体的外壁设置有烟气余热回收箱,所述烟气余热回收箱设置在窑体的尾部且与窑体的内部连通,所述烟气余热回收箱的底部焊接有支撑座,所述烟气余热回收箱的顶部设置有导热管,所述导热管的右端底部与发电箱的顶部密封连接,所述导热管的外壁密封连接有逆流管,所述烟气余热回收箱与烘干装置管道连通且通过回收余热的烟气对污泥烘干,通过所述烘干装置后的污泥进入制球装置内部粉碎再进入窑体内部焙烧。

进一步优选地,所述烟气余热回收箱包括外侧腔、内侧腔和烟道腔,所述内侧腔的外壁搭接有水腔,所述水腔的外壁与外侧腔的内壁搭接,所述导热管的外壁贯穿于外侧腔,且所述导热管的底部贯通连接有水腔,所述烟道腔设置在内侧腔的内侧且与窑体的内部连通。

进一步优选地,所述导热管的内壁顶部固定安装有阻隔板,所述导热管的内壁底部开设有逆流孔,所述逆流孔的外壁嵌固连接有导热管,所述逆流孔的内壁密封连接有逆流管。

进一步优选地,所述发电箱的顶部固定安装有蓄水箱,所述蓄水箱的顶部密封连接有过滤管,所述过滤管的左端密封连接有蓄水环,所述发电箱的内壁顶部固定安装有汽轮叶片保护箱,所述汽轮叶片保护箱的轴心处嵌固连接有转轴,所述转轴的底部嵌入连接有发电机箱,所述转轴通过设置的汽轮叶片保护箱转动连接有发电机箱,且发电机箱的接线端线路连接有蓄电池,所述发电箱的右侧设置有电源插孔,所述蓄电池的输出端线路与窑体连接。

进一步优选地,所述蓄水环包括外侧环和内侧环,所述导热管位于外侧环和内侧环之间设置,所述导热管的外壁贯穿于外侧环的底部,位于外侧环下方的所述导热管的外壁与内侧环的底部密封连接,所述过滤管的左上端依次贯穿于外侧环和导热管的外壁与内侧环的底部搭接。

进一步优选地,所述发电机箱和蓄电池的底部与发电箱的内壁底部焊接,所述汽轮叶片保护箱的顶部与发电箱的内壁顶部焊接。

进一步优选地,所述导热管的左侧贯通连接有进水阀,所述窑体的底部转动连接有辅助支撑架,且辅助支撑架的底部与支撑座的底部处于同一水平线。

进一步优选地,还包括烘干箱,所述烘干箱上设有进料口、出料口、进气口和排烟口,所述进气口通过管道与烟道腔连通,所述排烟口处安装有烟气净化装置,所述烘干箱上安装有驱动电机且驱动电机的输出端延伸至烘干箱内部,所述烘干箱内部设置有与驱动电机的输出端固定安装的搅拌筒,所述搅拌筒上周向安装有若干个搅拌组件。

进一步优选地,位于搅拌筒内侧的所述烘干箱的底部安装有挡板,所述搅拌组件包括搅拌片组一、连接组件和搅拌片组二,所述搅拌片组一设置在搅拌筒与烘干箱内壁之间,所述搅拌片组二设置在搅拌筒的内侧,所述搅拌片组一和搅拌片组二均包括两个对开式的拨片,所述搅拌片组二的拨片均与挡板适配,所述连接组件包括连接轴、连接杆、导向槽和压缩弹簧,所述连接轴设有两根均转动安装在搅拌筒上,所述连接轴用于连接搅拌片组一、搅拌片组二的一拨片,所述连接杆设置在搅拌筒的内侧,所述连接杆上设有开设有导向槽,所述导向槽内部对称设置有两个滑块和两个压缩弹簧,所述压缩弹簧的一端固定安装在导向槽内壁上、另一端固定安装在滑块的一侧,所述滑块分别转动安装在搅拌片组一、搅拌片组二上的另一拨片。

本发明还公开了污泥电磁焙烧处理系统制备轻骨料的工艺,包括以下步骤:

步骤一:首先将一定量且含水量为30%的污泥置入窑体内部进行1150-1250℃焙烧,焙烧过程中产生高温烟气,高温烟气进入烟道腔并与内侧腔发生热交换,热量随后先会通过内侧腔传递给水腔,促使水腔内部的水温达到一定温度时产生水蒸气,由于水蒸气的密度较小会向上移动,这时通过设置的导热管将水蒸气流入到发电箱的内部进行发电,在流动的过程中水蒸气遇到导热管以外较冷的空气时产生水滴,水蒸气在通过阻隔板时会使水滴汇集,从而掉落在导热管的底部,这时导热管的高度不平,导致水滴逐渐向逆流孔方向流动,通过设置的逆流管将水滴再次流入到水腔的内部,并且在水蒸气进入发电箱之前,导热管内部上的水滴会流入到内侧环与导热管之间的连接处,使水滴滞留,通过过滤管将滞留的水滴流引流到蓄水箱的内部,这时水蒸气会进入到汽轮叶片保护箱内部,高温高压的水蒸气会喷射到汽轮叶片上使其进行转动,在转动的过程中,带动转轴,进而时发电机箱内的发电机进行驱动,从而将产生的电传输到蓄电池内,完成对热量的回收进行发电,为窑体供电;

步骤二:通过烟道腔发生热交换后的烟气进入至烘干箱内部,通过进料口进入到污泥,随着驱动电机带动搅拌筒转动的作用下,污泥在烘干箱内部被加热、同时在搅拌组件的作用下翻搅,使得原有进入的污泥含水量由80%降至30%,在通过烘干箱底部时,挡板会阻止搅拌片组二进行转动,使得搅拌片组二的两个拨片打开、同时还带动搅拌片组一的两个拨片打开,会加快烘干后的污泥进入制球装置内部粉碎,烟气烘干污泥后带走大量水份会经过烟气净化装置排出;

步骤三:粉碎后的污泥进入窑体内部焙烧,温度为1150-1250℃,时间为55-65min,制得轻骨料尺寸范围:5-30mm、堆积密度:500-1200kg/m3、筒压强度:10.0-20.0Mpa、烧结温度:1150-1250℃/1h、吸水率:≤10%,产生的烟气通过烟气余热回收箱进行发电为窑体供电、热交换后的烟气进入烘干箱对后续的污泥烘干。

与现有技术相比,本发明具备以下有益效果:

1.本发明包括窑体、发电箱、烘干装置、制球装置,窑体的尾部设置有烟气余热回收箱,利用内部的烟道腔将窑体内部的高温气体导入,经过内侧腔进行热交换对水腔内部的水进行加热至蒸汽,通过导热管推动蒸汽叶轮转动,进行发电并对窑体进行供电,减少了热量的流失,并且余热回收箱与窑体相互单独工作,避免了窑体的运动状态影响到余热回收箱,在经过热交换后的烟气得到降温,进入烘干箱内部对污泥进行进行烘干,降低烘干过程的生产成本和占用空间,烘干后的污泥通过制球装置粉碎后进入到窑体内部高效焙烧值得轻骨料,该过程大大减低能耗、节约成本、投资降低、占地面积大大降低、工序简单。

2.本发明中通过采用逆流管与导热管的组合设置,对于导热管中的水蒸气凝结成的水滴进行逆流,并且逆流管和阻隔板的相互配合,能够形成大量的水滴通过逆流管流入到水腔中,而水腔内部的水由窑体散出的热量进行受热蒸发,这样能够减少水腔内部水分的消耗,并且水腔的设置避免了在窑体内部设置的余热回收装置,增加了余热回收箱的使用寿命。

3.本发明通过蓄水环能够再次阻挡水蒸气进入发电箱之前产生的水滴,并且配合过滤管将滞留在蓄水环底部的水引流到蓄水箱的内部,从而实现了水蒸气产生的水滴多次利用。

4.本发明中设有的烘干箱、搅拌筒、驱动电机、搅拌组件,通过驱动电机带动搅拌筒和搅拌组件旋转带动污泥翻搅,过程中烟道腔内部的烟气经过热交换后对污泥进行烘干,通过搅拌和烟气烘干使得污泥烘干效果更好,同时还能降低烘干的成本,资源再利用化。挡板对搅拌片组二进行阻挡,使得搅拌片组二的两个拨片打开,带动搅拌片组一的两个拨片打开,通过两个拨片打开可以将烘干后的污泥加快进入制球装置内部,再进入窑体内部焙烧制得轻骨料,整个过程可以更好的控制成本且能保证轻骨料的制备。

附图说明

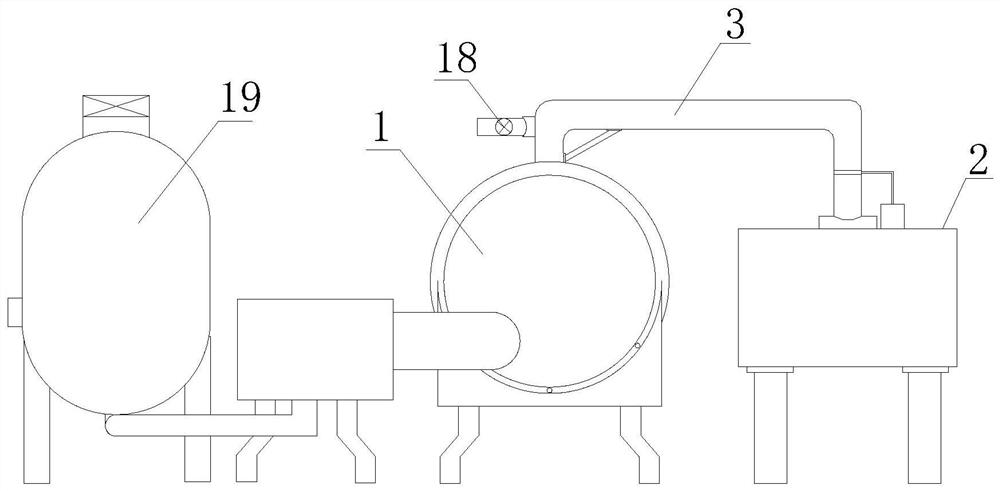

图1为本发明的结构正视图;

图2为本发明的窑体与余热回收箱结构连接示意图;

图3为本发明的余热回收箱结构剖视图;

图4为本发明的导热管结构剖视图;

图5为本发明的发电箱结构剖视图;

图6为本发明的蓄水环结构示意图;

图7为本发明的烘干箱的整体结构示意图;

图8为本发明的搅拌组件的整体结构示意图。

图中:1、窑体;2、发电箱;3、导热管;4、余热回收箱;41、外侧腔;42、内侧腔;43、烟道腔;5、支撑座;6、逆流管;7、水腔;8、蓄水环;81、外侧环;82、内侧环;9、过滤管;10、蓄水箱;11、汽轮叶片保护箱;12、转轴;13、发电机箱;14、蓄电池;15、电源插孔;16、阻隔板;17、逆流孔;18、进水阀;19、烘干箱;20、排烟口;21、搅拌筒;22、搅拌片组一;23、搅拌片组二;24、挡板;25、连接轴;26、连接杆;27、导向槽;28、压缩弹簧;29、滑块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

如图1至图8所示,污泥电磁焙烧处理系统,包括窑体10(前高后低设置的电磁加热回转窑)、发电箱2、烘干装置和制球装置,所述窑体1的外壁设置有烟气余热回收箱4,所述烟气余热回收箱4设置在窑体1的尾部且与窑体1的内部连通,所述烟气余热回收箱4的底部焊接有支撑座5,所述烟气余热回收箱4的顶部设置有导热管3,所述导热管3的右端底部与发电箱2的顶部密封连接,所述导热管3的外壁密封连接有逆流管6,所述烟气余热回收箱4与烘干装置管道连通且通过回收余热的烟气对污泥烘干,通过所述烘干装置后的污泥进入制球装置内部粉碎再进入窑体1内部焙烧,所述导热管3的左侧贯通连接有进水阀18,所述窑体1的底部转动连接有辅助支撑架,且辅助支撑架的底部与支撑座5的底部处于同一水平线。

在本实施例中,通过设置的支撑座5以及窑体1底部的辅助支撑架实现余热回收箱2与窑体1之间的相互独立工作,这样避免了余热回收箱2受到窑体1的工作状态的影响,同时辅助支撑架的底部与支撑座5的底部相对水平,保证了烟气余热回收箱4与窑体1的连接处是否需要贴合,从而将热量回收的效率更高,烟气余热回收箱4将回收的烟气通过导热管3、发电箱4进行发电并对窑体1供电,余热回收后的烟气进入烘干装置内部对污泥进行烘干,烘干后的污泥进行制球装置内粉碎制球后进入到窑体1内部进行焙烧,往复循环产生的烟气持续对窑体1进行供电,大大降低生产成本,同时还能保证轻骨料的质量。

进一步优选地方案,所述烟气余热回收箱4包括外侧腔41、内侧腔42和烟道腔43,所述内侧腔42的外壁搭接有水腔7,所述水腔7的外壁与外侧腔41的内壁搭接,所述导热管3的外壁贯穿于外侧腔41,且所述导热管3的底部贯通连接有水腔7,便于水腔7产生的水蒸气通过导热管3传递出去,所述烟道腔43设置在内侧腔42的内侧且与窑体1的内部连通,便于烟气的导入。

进一步优选地方案,导热管3的内壁顶部固定安装有阻隔板16,阻隔板16由若干个阻隔条组成,便于水蒸气流通的同时又方便水滴的形成,导热管3的内壁底部开设有逆流孔17,逆流孔17的外壁嵌固连接有导热管3,逆流孔17的内壁密封连接有逆流管6,开设的逆流孔17的周围略低于导热管3的左右两端,这样便于阻隔板16掉落的水滴汇集到逆流孔17的周围,从而便于水滴通过逆流管6落入到水腔7的内部,导热管3的左侧贯通连接有进水阀18,进水阀18便于对水腔7的内部供水。

进一步优选地方案,发电箱2的顶部固定安装有蓄水箱10,蓄水箱10的顶部密封连接有过滤管9,过滤管9的左端密封连接有蓄水环8,发电箱2的内壁顶部固定安装有汽轮叶片保护箱11,汽轮叶片保护箱11的轴心处嵌固连接有转轴12,转轴12的底部嵌入连接有发电机箱13,转轴12通过设置的汽轮叶片保护箱11转动连接有发电机箱13,且发电机箱13的接线端线路连接有蓄电池14,当高温高压的水蒸气进入到汽轮叶片保护箱11内部时,水蒸气会喷射到汽轮叶片保护箱11内的汽轮叶片上,使其转动,在转动的过程中驱使转轴12转动,进而将发电机箱13内部的发电机的驱动端产生转动,发电机产生的电输送到蓄电池14内并进行储存,发电箱2的右侧设置有电源插孔15,蓄电池14的输出端线路连接有电源插孔15,发电机箱13和蓄电池14的底部与发电箱2的内壁底部焊接,汽轮叶片保护箱11的顶部与发电箱2的内壁顶部焊接。

进一步优选地方案,所述蓄水环8包括外侧环81和内侧环82,所述导热管3位于外侧环81和内侧环82之间设置,所述导热管(3)的外壁贯穿于外侧环81的底部,位于外侧环81下方的所述导热管3的外壁与内侧环82的底部密封连接,所述过滤管9的左上端依次贯穿于外侧环81和导热管3的外壁与内侧环82的底部搭接,导热管3位于外侧环81和内侧环82之间设置,导热管3的外壁与外侧环81的底部连接处为贯穿连接,并且具备一定的密封性,这样导热管3的内壁上的水滴由于重力的原因落入到外侧环81和内侧环82之间的区域并在底部短暂滞留,并且通过过滤管9对其底部的水滴排出到蓄水箱10的内部。

进一步优选地方案,所述发电机箱13和蓄电池14的底部与发电箱2的内壁底部焊接,所述汽轮叶片保护箱11的顶部与发电箱2的内壁顶部焊接。

进一步优选地方案,还包括烘干箱19,所述烘干箱19上设有进料口、出料口、进气口和排烟口20,所述进气口通过管道与烟道腔43连通,所述排烟口20处安装有烟气净化装置,所述烘干箱19上安装有驱动电机且驱动电机的输出端延伸至烘干箱19内部,所述烘干箱19内部设置有与驱动电机的输出端固定安装的搅拌筒21,所述搅拌筒21上周向安装有若干个搅拌组件。

进一步优选地方案,位于搅拌筒21内侧的所述烘干箱19的底部安装有挡板24,所述搅拌组件包括搅拌片组一22、连接组件和搅拌片组二23,所述搅拌片组一22设置在搅拌筒21与烘干箱19内壁之间,所述搅拌片组二23设置在搅拌筒21的内侧,所述搅拌片组一22和搅拌片组二23均包括两个对开式的拨片,所述搅拌片组二23的拨片均与挡板24适配,所述连接组件包括连接轴25、连接杆26、导向槽27和压缩弹簧28,所述连接轴25设有两根均转动安装在搅拌筒21上,所述连接轴25用于连接搅拌片组一22、搅拌片组二23的一拨片,所述连接杆26设置在搅拌筒21的内侧,所述连接杆26上设有开设有导向槽27,所述导向槽27内部对称设置有两个滑块29和两个压缩弹簧28,所述压缩弹簧28的一端固定安装在导向槽27内壁上、另一端固定安装在滑块29的一侧,所述滑块29分别转动安装在搅拌片组一22、搅拌片组二23上的另一拨片。

通过驱动电机带动搅拌筒21和搅拌组件旋转带动污泥翻搅,过程中烟道腔43内部的烟气经过热交换后对污泥进行烘干,通过搅拌和烟气烘干使得污泥烘干效果更好,同时还能降低烘干的成本,资源再利用化。挡板24对搅拌片组二23进行阻挡,使得搅拌片组二23的两个拨片打开,带动搅拌片组一22两个拨片打开,通过两个拨片打开可以将烘干后的污泥加快进入制球装置内部,再进入窑体1内部焙烧制得轻骨料,整个过程可以更好的控制成本且能保证轻骨料的制备。

实施例2:

污泥电磁焙烧处理系统制备轻骨料的工艺,包括以下步骤:

步骤一:首先将一定量且含水量为25-35%的污泥置入窑体1内部进行1150-1250℃焙烧,焙烧过程中产生高温烟气,高温烟气进入烟道腔43并与内侧腔42发生热交换,热量随后先会通过内侧腔42传递给水腔7,促使水腔7内部的水温达到一定温度时产生水蒸气,由于水蒸气的密度较小会向上移动,这时通过设置的导热管3将水蒸气流入到发电箱2的内部进行发电,在流动的过程中水蒸气遇到导热管3以外较冷的空气时产生水滴,水蒸气在通过阻隔板16时会使水滴汇集,从而掉落在导热管3的底部,这时导热管3的高度不平,导致水滴逐渐向逆流孔17方向流动,通过设置的逆流管6将水滴再次流入到水腔7的内部,并且在水蒸气进入发电箱2之前,导热管3内部上的水滴会流入到内侧环82与导热管3之间的连接处,使水滴滞留,通过过滤管9将滞留的水滴流引流到蓄水箱10的内部,这时水蒸气会进入到汽轮叶片保护箱11内部,高温高压的水蒸气会喷射到汽轮叶片上使其进行转动,在转动的过程中,带动转轴12,进而时发电机箱13内的发电机进行驱动,从而将产生的电传输到蓄电池14内,完成对热量的回收进行发电,为窑体1供电;

步骤二:通过烟道腔43发生热交换后的烟气进入至烘干箱19内部,通过进料口进入到污泥,随着驱动电机带动搅拌筒21转动的作用下,污泥在烘干箱17内部被加热、同时在搅拌组件的作用下翻搅,使得原有进入的污泥含水量由80%降至30%,在通过烘干箱19底部时,挡板24会阻止搅拌片组二23进行转动,使得搅拌片组二23的两个拨片打开、同时还带动搅拌片组一21的两个拨片打开,会加快烘干后的污泥进入制球装置内部粉碎,烟气烘干污泥后带走大量水份会经过烟气净化装置排出;

步骤三:粉碎后的污泥进入窑体1内部焙烧,温度为1150-1250℃,时间为55-65min,制得轻骨料尺寸范围:5-30mm、堆积密度:500-1200kg/m3、筒压强度:10.0-20.0Mpa、烧结温度:1150-1250℃/1h、吸水率:≤10%,过程中产生的烟气通过烟气余热回收箱4进行发电为窑体1供电、热交换后的烟气进入烘干箱19对后续的污泥烘干。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此。所述替代可以是部分结构、器件、方法步骤的替代,也可以是完整的技术方案。根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 污泥电磁焙烧处理系统及制备轻骨料的工艺

- 污泥电磁焙烧处理系统及制备轻骨料的工艺