一种热管理阀半自动组装检测线的操作方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及一种操作方法,尤其涉及一种热管理阀半自动组装检测线的操作方法。

背景技术

电动汽车有一种热管理系统,该管理系统依靠流体的特性将具有热传递能力的流体引导至加热器或冷却器。该热管理系统中有一个叫热管理阀(athermal managementvalve)的液体控制阀,它是整个热管理系统的核心零件之一,它可以有选择性地控制冷媒液体在热管理系统管路中的流向,并最终通过冷凝器或加热器等实现对热量的控制管理。

现有方案:零件的组装、运动零件的涂油、零件的压装、螺丝的拧紧、组装前零件的质检、组装过程中零件的质检等工艺过程完全是通过人工手动或借助于简单的工具完成的。

主要缺陷:效率低下,导致大批量(百万数量级)制造时消耗非常高的人工成本。构成整个热管理阀的零件数量多,该零件结构也复杂,人工组装难度大,存在较多人工会操作失误的情况,导致产品合格率不高。构成整个热管理阀的零件需要在组装前进行质检,组装制造过程中也应该对中间过程进行质检,质检的结果也要有数据记录。目前的情况是这些内容在当前方案下存在缺失,不完整,或过程繁琐等问题,严重影响制造效率和质量。

发明内容

本发明主要是解决现有技术中存在的不足,提供一种自动化程度高,实现了该零件的半自动化制造,达到每30秒制造一个合格产品的效果的一种热管理阀半自动组装检测线的操作方法。

本发明的上述技术问题主要是通过下述技术方案得以解决的:

一种热管理阀半自动组装检测线的操作方法,按以下步骤进行:

(一)、电机检测打标、装蜗杆操作:

人工将电机从中转盒中取出放在设备治具中,按设备启动按钮→进料治具移动至电机测试位,探针顶出给电机通电,测试电流和转速→进料治具移动至字码识别,CCD拍照,读取电机上的文字内容→进料治具移动至打标,进行二维码打标,同时除尘→进料治具移动至二维码识别工位,读取二维码信息→治具移动至电机移栽工位,将电机移栽至出料治具电机移栽工位→出料治具移动至蜗杆放置工位,蜗杆托盘上料,检测磁环,XYZ模组放置检测合格的蜗杆→出料治具移动至压装工位,导向机构定位后伺服压机压装蜗杆→出料治具移动至检测工位,相机检测蜗杆安装高度及磁环有无→如果NG,自动下料至NG盒中;如果OK,出料治具退下料工位,人工下料;

主要包括电机进料治具、电机出料治具、蜗杆托盘上料架、和电机移载模组,所述的电机进料治具带动电机位移至电机测试工位,所述的电机测试工位中的探针给电机进行导电测试,所述的电机移载模组将电机从电机进料治具移至电机出料治具中,所述的蜗杆托盘上料架中的蜗杆通过XYZ模组放置到电机出料治具中的电机中且电机与蜗杆导向定位后通过伺服压机进行压装,所述的电机出料治具通过出料导轨进行出料;

(二)、电机与PCBA焊接操作:

①机器待命状态被同时按下两个启动按钮;

②治具移动至对射光电检测工位,如果检测到电机,线,PCBA板漏装或安装不到位,红色指示灯亮起并蜂鸣,治具退出,重复上述动作;否则下一步;

③进行电机扫码,如果扫码NG直接下料NG盒;

④治具移动至相机检测工位,两次拍照检测线头高度及线颜色,如果NG直接下料NG盒;

⑤治具移动至焊接工位,进行焊接,同时离子风扇吹出风,吸烟风机工作吸烟;焊接后电烙铁进入焊渣盒,气管吹掉多余焊锡渣。

⑥治具移动至CCD相机检测工位,经过上方相机和侧方相机三次拍照检测焊点有无;如果NG,直接自动下料NG盒;

⑧产品如果成功完成所有动作和检测,绿色指示灯会亮起,治具退出,人工下料,机器待命;

主要包括将电机检测系统中组装好的产品通过电机焊接治具移载位移至电机焊接对射光电检测工位且电机焊接对射光电检测工位对产品进行检测,检测后的产品通过电机焊接治具移载位移至自动焊接机中且自动焊接机对产品进行焊接操作,所述的自动焊接机通过焊接机温度控制仪调节温度;

(三)、电机装入下壳、PCBA针脚焊接操作:

机器待命状态被同时按下两个启动按钮→治具移动,对射光电三次检测下壳体有无和起伏,电机+PCBA板有无;如NG治具退出重新放壳体→治具移动至检测工位,进行电机扫码;如NG自动下料NG皮带→CCD检测电机+PCBA板的预装位置;如果NG,自动下料皮带回收→治具移动至3D相机扫描位置检测预装高度→治具移动至压装工位,伺服压机压装→治具移动至检测工位,检测电机和PCBA安装高度;如NG自动下料NG盒→治具移动至焊接工位,进行焊接→焊接完成后移动至检测工位,检测焊点有无;如NG自动下料至NG盒→治具移动至焊接工位,下壳体激光二维码打码,并扫码绑定;如果扫码NG自动下料NG盒;如果OK,治具退出,人工下料;

主要包括将电机焊接组装好的产品通过电机下壳焊接上料治具位移至电机下壳焊接对射光电检测工位进行产品检测,检测合格的产品通过电机下壳焊接上料治具位移至电机下壳焊伺服电机进行压装操作,压装后的产品通过电机下壳焊接上料治具位移至电机下壳自动焊接机的下方进行焊接操作,焊接好的产品通过电机下壳焊接下料治具进行下料操作;

(四)、X型圈、输出齿轮安装操作:

人工将下壳体组件装入治具中,按设备启动按钮→治具移动至X型圈组装工位,进行下壳体扫码→X型圈振动盘自动上料,正反CCD检测,并组装至下壳体组件→治具移动至检测工位,CCD检测X型圈组装情况→治具移动至涂油工位,进行涂油及涂油CCD检测,与X型圈组装检测共用→治具移动至输出齿轮组装工位→输出齿轮托盘自动上料,正反CCD检测,并组装至下壳体组件,并CCD检测输出齿轮组装高度→如果NG,自动下料至NG皮带线上。如果OK,治具退出,人工下料;

主要包括输出齿轮托盘上料架、X型圈转盘搬运组件、输出齿轮进料模组、X型圈组装工位、下壳体组件和下壳体组件横移模组,将组装好产品的下壳体组件通过治具沿下壳体组件横移模组进行位移,所述的X型圈组装工位将X型圈转盘搬运组件中的X型圈组装至下壳体组件中,下壳体组件中的X型圈进行涂油操作,所述的输出齿轮进料模组将输出齿轮托盘上料架中的齿轮组装至下壳体组件中;

(五)、3个齿轮与上壳安装操作:

人工将下壳体组件和上壳装入转盘治具中,按设备启动按钮,传感器检测上料有无及浮起,同时下壳体扫码并检测盖子黑色海绵有无;齿轮Ⅰ检测装配工位→齿轮Ⅰ托盘自动上料,正反CCD检测,并组装至下壳体组件;齿轮Ⅱ检测装配工位→齿轮Ⅱ托盘自动上料,正反CCD检测,并组装至下壳体组件;齿轮Ⅲ检测装配工位→齿轮Ⅲ托盘自动上料,正反CCD检测,并组装至下壳体组件;齿轮高度检测工位→CCD同时检测3个齿轮组装→对齿轮涂油,且CCD检测涂油情况;上壳体预装工位→上壳预装下壳体组件;上壳体伺服压装工位→伺服压机压装上壳体;齿轮上壳NG下料工位→传感器检测上壳组装高度;齿轮上壳人工上料工位→如果NG,自动下料至NG盒中;如果OK,治具移动至下个工位,人工下料;

主要包括转盘组装组件、齿轮Ⅰ托盘上料组件、齿轮Ⅱ托盘上料组件和齿轮Ⅲ托盘上料组件,所述的转盘组装组件包括转盘,所述的转盘上依次设有齿轮Ⅰ检测装配工位、齿轮Ⅱ检测装配工位、齿轮Ⅲ检测装配工位、齿轮高度检测工位、齿轮涂油检测工位、上壳体预装工位和上壳体伺服压机压装工位,齿轮Ⅰ检测装配工位对齿轮Ⅰ托盘上料组件上料后的齿轮Ⅰ进行检测装配,齿轮Ⅱ检测装配工位对齿轮Ⅱ托盘上料组件上料后的齿轮Ⅰ进行检测装配,齿轮Ⅲ检测装配工位对齿轮Ⅲ托盘上料组件上料后的齿轮Ⅰ进行检测装配,对检测装配好的产品依次进行齿轮高度检测工位、齿轮涂油检测工位、上壳体预装工位和上壳体伺服压机压装工位的操作;

(六)、阀体组装操作:

人工将密封圈装入阀体,并同阀芯上盖一同放入治具中,按设备启动按钮→密封圈预压气缸向前顶出,密封圈预压气缸下压;→治具通过转盘进入CCD视觉检测转盘工位→CCD相机检测密封圈是否安装到位→自动激光打码→打码完成治具通过转盘进入读码器扫码转盘工位→扫码枪扫码→扫码完成治具通过转盘进入涂油NG排料转盘工位→移栽机构拾取阀芯到涂胶机构上→设备对阀芯自动涂油并通过相机进行检测→检测通过移载机构将阀芯放回转盘工装上→治具通过转盘进入阀芯预压入转盘工位→.阀芯移载机构将阀芯移载至预装位置→定位机构夹紧→阀芯预压机构于定位机构下压将阀芯装入阀体→阀芯预压机构与定位机构松开然后回退完成阀芯预压→治具通过转盘进入伺服压机压入阀芯转盘工位→上顶气缸前顶将治具向上顶起→伺服压机自动压装阀芯→上顶气缸回退→治具通过转盘进入组装阀芯转盘工位→振动盘X型圈上料到转盘→转盘转动到X型圈检测机构进行正反检测→转盘转到取料机构→X型圈拾取组装机构将X型圈移至组装位置→X型圈组装机构组装X型圈→组装机构移出,相机检测机构移入对X型圈组装进行检测→检测完成治具通过转盘转入X型圈涂油并检测转盘工位→涂油机构移入,进行自动涂油→涂油完成,涂油机构退回,相机检测涂油是否完成→相机检测完成治具通过转盘进入阀盖预装转盘工位→阀盖移栽预装机构将阀盖预装至阀体→治具通过转盘进入伺服压机阀盖压入转盘工位→上顶气缸前顶治具上升→定位气缸前顶→伺服压机下降→定位杆前顶→伺服压机压装阀盖→伺服压机上升→定位杆、定位气缸退回→上顶气缸退回,治具下降→治具通过转盘进入检测阀盖转盘工位→上GT检测下降,下GT检测上升→对产品进行检测产品是否合格→GT检测退回→治具通过转盘进入NG品自动下料转盘工位→如果中途出现NG,自动将NG产品移动至NG盒中;如果OK治具转至人工上料转盘工位,由人工进行下料;下料完成后人工进行手动上料;

主要包括阀体转盘,所述的阀体转盘上依次对阀体进行人工上料转盘工位、CCD视觉检测转盘工位、读码器扫码转盘工位、涂油NG排料转盘工位、阀芯预压入转盘工位、伺服压机压入阀芯转盘工位、组装阀芯转盘工位、X型圈涂油并检测转盘工位、阀盖预装转盘工位、伺服压机阀盖压入转盘工位、检测阀盖转盘工位和NG品自动下料转盘工位;

(七)、控制盒与阀体的气密性检测操作:

人工将阀体放入治具中,按设备启动按钮→治具横移进入扫码位置→扫码器扫码→扫码成功→治具横移进入气密性检测位置→密封组件下压,旋转组件气缸前顶。→旋转组件电机旋转→设备自动进行密封测试→测试完成密封组件旋转组件退回→治具移出触摸屏提示人工取走产品;

主要包括控制盒气密性检测治具,将阀体组装好的产品通过控制盒气密性检测治具进行气密性检测操作;

(八)、平面密封垫和限位套组装和检测操作:

人工将平面密封垫装入阀体组件,放在设备左侧治具中,按设备启动按钮→治具横移进入扫码工位和限位套上料工位→扫码器扫码→扫码成功→限位套预安装→治具横移进入限位套压装位置→伺服压机对4个限位套分别进行压装→治具横移到搬运位置→搬运模组将阀体搬运至右侧治具→治具横移至密封圈压装位置→伺服压机压装平面密封垫→治具横移至相机检测位置→CCD相机检测平面密封垫安装以及限位套安装是否合格→治具横移至下料位置,人工取料;

主要包括将带有平面密封垫的阀体组件放在检测治具上,通过限位套取料组件将限位套压装至阀体组件中,限位套压装后再对阀体组件进行密封圈压装;

(九)总装操作:

人工将控制盒组件+阀体组件组装,并放在设备治具中,按设备启动按钮→相机扫码确认→治具移动至锁付区域→相机扫码确认→压紧机构压紧→自动打螺丝机构自动打螺丝→高度检测机构检测安装是否到位→检测OK则推出至下料位置人工下料,NG则由夹爪夹取至NG皮带线。

作为优选,步骤(一)中的工艺要求:蜗杆压装到位,无漏装;蜗杆压装后距离电机端面高度28.7±0.1mm;检测蜗杆压装后拉脱力,要求拉脱力≥200N;蜗杆压装尺寸过浅或过深,产品NG;传感器100%检测;磁环漏装,相机100%检测,工作台有开机点检功能,点检完成后程序才允许进入下一步作业;

步骤(二)中的工艺要求:PCBA漏装,反射光纤100%检测;电机漏装,对射光电100%检测;PCBA未安装到位(起伏),对射光电100%检测;电机起伏;对射光电100%检测;线头高低、颜色正确,相机100%检测;焊点有无,相机100%检测;焊渣做焊渣盒处理;焊烟做吸烟处理;产品除静电;

步骤(三)中的工艺要求:电机、PCBA安装到位,壳体定位柱与PCBA平面距离0.4mm-0.2mm;电机安装到位,电机顶端与壳体平面高度差0mm+0.2mm;电机顶端与壳体平面高度差0.3mm,产品NG;PCBA板焊点有无;电机、下壳体一对一绑定,信息追溯;焊渣做焊渣盒处理;激光打标和焊烟做吸烟处理;产品除静电;

步骤(四)中的工艺要求:X型圈安装到位,无破损;X型圈漏装,相机100%检测;X型圈未安装到位,相机100%检测;X型圈与壳体定位槽高度差0.8mm,产品NG,X型圈安装到位后与壳体定位槽高度差1.4+0.5mm;X型圈破损。破损区域0.2mm*0.2mm可识别,相机100%检测;影像检测防止X型圈润滑脂漏涂,相机100%检测;齿轮漏装,相机100%检测;齿轮顶端与壳体焊接筋平面距离1.8mm齿轮未安装到位,相机100%识别,齿轮顶端与壳体焊接筋平面距离1.25mm+0.5mm;齿轮未安装到位,相机100%识别;齿轮出现破损,相机100%识别;齿轮错装,相机100%识别;

步骤(五)中的工艺要求:齿轮Ⅰ、Ⅱ、Ⅲ漏装,相机100%检测;齿轮Ⅰ大平面与壳体金属轴断面距离4.6mm,齿轮未安装到位,相机100%识别,齿轮大平面与壳体金属轴断面距离5.2mm-0.5mm;齿轮Ⅰ出现破损,相机100%识别;齿轮Ⅱ大平面与壳体金属轴断面距离3.2mm.,齿轮2未安装到位,相机100%识别,齿轮Ⅱ出现破损,相机100%识别;齿轮Ⅲ大平面与壳体金属轴断面距离3.9mm,齿轮未安装到位,相机100%识别,齿轮大平面与壳体金属轴断面距离4.5mm-0.5mm;齿轮出现破损,相机100%识别;齿轮漏涂油,相机100%检测;上壳体与下壳体扣合后高度为17.5+0.5mm;100%传感器检测;上壳体与下壳体扣合后高度为18.1mm,未安装到位;100%传感器检测;

步骤(六)中的工艺要求:设备100%确认二维码无漏打,打印清晰且二维码信息正确;密封垫安装到位,无漏装;密封垫装配后相对阀体定位槽:0+1mm;密封垫安装后与阀体定位槽平面相差1.1mm,密封垫安装不到位(浮高),相机100%识别;密封垫漏装,相机100%识别;密封垫压装错位,相机100%识别;影像100%识别确保涂油无漏涂;阀芯安装到位,.阀芯装配后相对阀体高度:9.5±0.2mm阀芯装入角度为0度;阀芯漏装,阀芯安装角度错误相机100%识别;X型圈安装到位后与阀芯绿色平面高度差5.3mm,X型圈安装到位后与阀芯绿色平面高度差5.3±0.3mm;X型圈漏装,X型圈安装后与阀芯绿色平面高度差4.9mm产品浮高,未安装到位,X型圈破损,相机100%检测;X型圈涂油漏装,相机100%识别;设备通过伺服压装确保壳体压装高度及压入力,壳体压装力:200N±50N压装后阀体高度68+0.5mm;阀盖扣合后阀盖端面距离阀体底部高度86.4+0.5mm;传感器100%检测;阀盖扣合后阀盖端面距离阀体底部高度87mm,产品NG;传感器100%检测;

步骤(七)中的工艺要求:产品100%外漏测试;200Kpa气压下,充气10S,保压5S,检测10S,排气3S;设备测试前需要扫描产品二维码,无二维码产品无法正常测试;

步骤(八)中的工艺要求:限位套压装到位,无漏装,限位套与阀体平面公差要求0+0.5mm;限位套压装后与阀体平面高度差0.6mm,产品NG,相机100%检测压装后高度;限位套漏装,相机100%检测;平面密封垫安装到位,安装后与阀体平面高度差1.6mm;无漏装;密封垫设计加强筋,卡入阀体槽内依靠密封件的压缩量保证密封垫不脱落;平面密封垫破损,相机100%检测;安装后与阀体平面高度差1.8mm,产品NG,相机100%检测压装后高度;

步骤(九)中的工艺要求:设备通过100%检测螺丝刀拧紧扭矩,以及拧紧后螺钉的高度,判定螺钉是否拧紧;螺钉拧紧到位,与阀体平面高度差0.4mm;螺钉漏拧,高度检测100%检测拧紧后螺钉高度,产品NG;螺钉拧紧后高度检测拧紧后螺钉高度,与阀体平面高度差,产品NG。

优点:

1、零件组装部分基本实现自动化装配,操作人员只需上下物料和按启动按钮就可以,这大大简化了装配流程,减低了工人的操作难度,同时几乎避免了可能的人工操作失误,大幅度提高了制造效率,提高了产品合格率,降低了单个零件的制造成本。

2、在综合全面深入的分析了这个热管理阀的零件构成后,设计发明了一系列非常合理的工艺过程,空间和时间节拍上都使得整条自动化达到协调的状态,最终达到每30秒制造一个合格产品的效果。整个制造过程连贯高效,这在以前的技术方案所实现的制造速度是不可比拟的。

3、有相对运动的零件的涂油,如齿轮,O型圈,X型圈,阀芯的涂油;全部采用机器涂油,比人工涂油涂得更均匀,油量控制也更稳定。

4、全部自动化完成组装前零件的质检、组装过程中零件的质检,并将质检的数据与产品绑定。做到生产数据实时存储,定期上传,完成制造工艺的跟踪。这在以前是做不到的,因为以前这些数据量太大,太多,人工基本无法完成;要去完成会极大的消耗成本。

本发明主要涉及工艺步骤的保护,不涉及结构的保护。

因此,本发明的一种热管理阀半自动组装检测线的操作方法,进一步提升加工效率,进一步提升装配品质。

附图说明

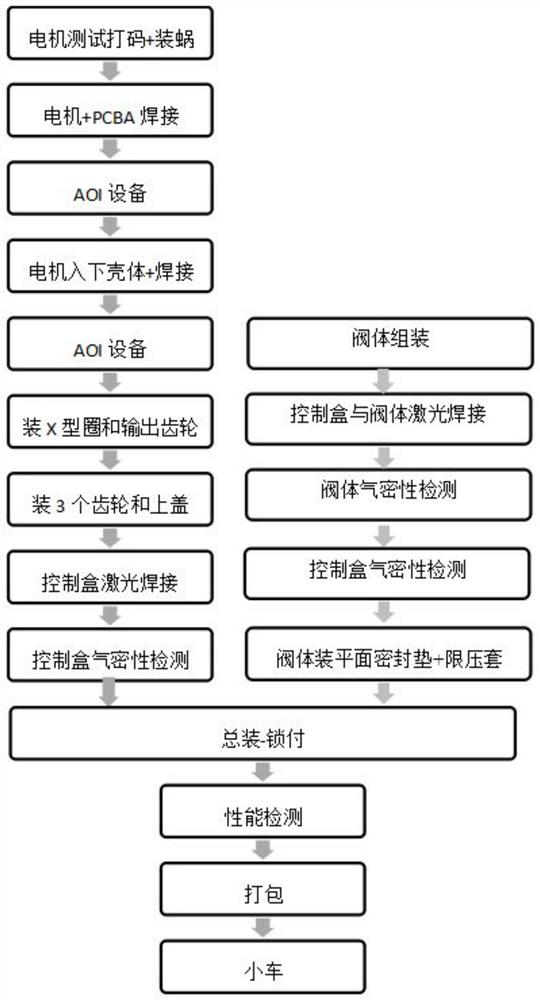

图1是本发明的装配流程示意图。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

实施例1:如图所示,一种热管理阀半自动组装检测线的操作方法,按以下步骤进行:

(一)、电机检测打标、装蜗杆操作:

人工将电机从中转盒中取出放在设备治具中,按设备启动按钮→进料治具移动至电机测试位,探针顶出给电机通电,测试电流和转速→进料治具移动至字码识别,CCD拍照,读取电机上的文字内容→进料治具移动至打标,进行二维码打标,同时除尘→进料治具移动至二维码识别工位,读取二维码信息→治具移动至电机移栽工位,将电机移栽至出料治具电机移栽工位→出料治具移动至蜗杆放置工位,蜗杆托盘上料,检测磁环,XYZ模组放置检测合格的蜗杆→出料治具移动至压装工位,导向机构定位后伺服压机压装蜗杆→出料治具移动至检测工位,相机检测蜗杆安装高度及磁环有无→如果NG,自动下料至NG盒中;如果OK,出料治具退下料工位,人工下料;

(二)、电机与PCBA焊接操作:

①机器待命状态被同时按下两个启动按钮;

②治具移动至对射光电检测工位,如果检测到电机,线,PCBA板漏装或安装不到位,红色指示灯亮起并蜂鸣,治具退出,重复上述动作;否则下一步;

③进行电机扫码,如果扫码NG直接下料NG盒;

④治具移动至相机检测工位,两次拍照检测线头高度及线颜色,如果NG直接下料NG盒;

⑤治具移动至焊接工位,进行焊接,同时离子风扇吹出风,吸烟风机工作吸烟;焊接后电烙铁进入焊渣盒,气管吹掉多余焊锡渣。

⑥治具移动至CCD相机检测工位,经过上方相机和侧方相机三次拍照检测焊点有无;如果NG,直接自动下料NG盒;

⑧产品如果成功完成所有动作和检测,绿色指示灯会亮起,治具退出,人工下料,机器待命;

(三)、电机装入下壳、PCBA针脚焊接操作:

机器待命状态被同时按下两个启动按钮→治具移动,对射光电三次检测下壳体有无和起伏,电机+PCBA板有无;如NG治具退出重新放壳体→治具移动至检测工位,进行电机扫码;如NG自动下料NG皮带→CCD检测电机+PCBA板的预装位置;如果NG,自动下料皮带回收→治具移动至3D相机扫描位置检测预装高度→治具移动至压装工位,伺服压机压装→治具移动至检测工位,检测电机和PCBA安装高度;如NG自动下料NG盒→治具移动至焊接工位,进行焊接→焊接完成后移动至检测工位,检测焊点有无;如NG自动下料至NG盒→治具移动至焊接工位,下壳体激光二维码打码,并扫码绑定;如果扫码NG自动下料NG盒;如果OK,治具退出,人工下料;

(四)、X型圈、输出齿轮安装操作:

人工将下壳体组件装入治具中,按设备启动按钮→治具移动至X型圈组装工位,进行下壳体扫码→X型圈振动盘自动上料,正反CCD检测,并组装至下壳体组件→治具移动至检测工位,CCD检测X型圈组装情况→治具移动至涂油工位,进行涂油及涂油CCD检测,与X型圈组装检测共用→治具移动至输出齿轮组装工位→输出齿轮托盘自动上料,正反CCD检测,并组装至下壳体组件,并CCD检测输出齿轮组装高度→如果NG,自动下料至NG皮带线上。如果OK,治具退出,人工下料;

(五)、3个齿轮与上壳安装操作:

人工将下壳体组件和上壳装入转盘治具中,按设备启动按钮,传感器检测上料有无及浮起,同时下壳体扫码并检测盖子黑色海绵有无;齿轮Ⅰ检测装配工位→齿轮Ⅰ托盘自动上料,正反CCD检测,并组装至下壳体组件;齿轮Ⅱ检测装配工位→齿轮Ⅱ托盘自动上料,正反CCD检测,并组装至下壳体组件;齿轮Ⅲ检测装配工位→齿轮Ⅲ托盘自动上料,正反CCD检测,并组装至下壳体组件;齿轮高度检测工位→CCD同时检测3个齿轮组装→对齿轮涂油,且CCD检测涂油情况;上壳体预装工位→上壳预装下壳体组件;上壳体伺服压装工位→伺服压机压装上壳体;齿轮上壳NG下料工位→传感器检测上壳组装高度;齿轮上壳人工上料工位→如果NG,自动下料至NG盒中;如果OK,治具移动至下个工位,人工下料;

(六)、阀体组装操作:

人工将密封圈装入阀体,并同阀芯上盖一同放入治具中,按设备启动按钮→密封圈预压气缸向前顶出,密封圈预压气缸下压;→治具通过转盘进入CCD视觉检测转盘工位→CCD相机检测密封圈是否安装到位→自动激光打码→打码完成治具通过转盘进入读码器扫码转盘工位→扫码枪扫码→扫码完成治具通过转盘进入涂油NG排料转盘工位→移栽机构拾取阀芯到涂胶机构上→设备对阀芯自动涂油并通过相机进行检测→检测通过移载机构将阀芯放回转盘工装上→治具通过转盘进入阀芯预压入转盘工位→.阀芯移载机构将阀芯移载至预装位置→定位机构夹紧→阀芯预压机构于定位机构下压将阀芯装入阀体→阀芯预压机构与定位机构松开然后回退完成阀芯预压→治具通过转盘进入伺服压机压入阀芯转盘工位→上顶气缸前顶将治具向上顶起→伺服压机自动压装阀芯→上顶气缸回退→治具通过转盘进入组装阀芯转盘工位→振动盘X型圈上料到转盘→转盘转动到X型圈检测机构进行正反检测→转盘转到取料机构→X型圈拾取组装机构将X型圈移至组装位置→X型圈组装机构组装X型圈→组装机构移出,相机检测机构移入对X型圈组装进行检测→检测完成治具通过转盘转入X型圈涂油并检测转盘工位→涂油机构移入,进行自动涂油→涂油完成,涂油机构退回,相机检测涂油是否完成→相机检测完成治具通过转盘进入阀盖预装转盘工位→阀盖移栽预装机构将阀盖预装至阀体→治具通过转盘进入伺服压机阀盖压入转盘工位→上顶气缸前顶治具上升→定位气缸前顶→伺服压机下降→定位杆前顶→伺服压机压装阀盖→伺服压机上升→定位杆、定位气缸退回→上顶气缸退回,治具下降→治具通过转盘进入检测阀盖转盘工位→上GT检测下降,下GT检测上升→对产品进行检测产品是否合格→GT检测退回→治具通过转盘进入NG品自动下料转盘工位→如果中途出现NG,自动将NG产品移动至NG盒中;如果OK治具转至人工上料转盘工位,由人工进行下料;下料完成后人工进行手动上料;

(七)、控制盒与阀体的气密性检测操作:

人工将阀体放入治具中,按设备启动按钮→治具横移进入扫码位置→扫码器扫码→扫码成功→治具横移进入气密性检测位置→密封组件下压,旋转组件气缸前顶。→旋转组件电机旋转→设备自动进行密封测试→测试完成密封组件旋转组件退回→治具移出触摸屏提示人工取走产品;

(八)、平面密封垫和限位套组装和检测操作:

人工将平面密封垫装入阀体组件,放在设备左侧治具中,按设备启动按钮→治具横移进入扫码工位和限位套上料工位→扫码器扫码→扫码成功→限位套预安装→治具横移进入限位套压装位置→伺服压机对4个限位套分别进行压装→治具横移到搬运位置→搬运模组将阀体搬运至右侧治具→治具横移至密封圈压装位置→伺服压机压装平面密封垫→治具横移至相机检测位置→CCD相机检测平面密封垫安装以及限位套安装是否合格→治具横移至下料位置,人工取料;

(九)总装操作:

人工将控制盒组件+阀体组件组装,并放在设备治具中,按设备启动按钮→相机扫码确认→治具移动至锁付区域→相机扫码确认→压紧机构压紧→自动打螺丝机构自动打螺丝→高度检测机构检测安装是否到位→检测OK则推出至下料位置人工下料,NG则由夹爪夹取至NG皮带线。

步骤(一)中的工艺要求:蜗杆压装到位,无漏装;蜗杆压装后距离电机端面高度28.7±0.1mm;检测蜗杆压装后拉脱力,要求拉脱力≥200N;蜗杆压装尺寸过浅或过深,产品NG;传感器100%检测;磁环漏装,相机100%检测,工作台有开机点检功能,点检完成后程序才允许进入下一步作业;

步骤(二)中的工艺要求:PCBA漏装,反射光纤100%检测;电机漏装,对射光电100%检测;PCBA未安装到位(起伏),对射光电100%检测;电机起伏;对射光电100%检测;线头高低、颜色正确,相机100%检测;焊点有无,相机100%检测;焊渣做焊渣盒处理;焊烟做吸烟处理;产品除静电;

步骤(三)中的工艺要求:电机、PCBA安装到位,壳体定位柱与PCBA平面距离0.4mm-0.2mm;电机安装到位,电机顶端与壳体平面高度差0mm+0.2mm;电机顶端与壳体平面高度差0.3mm,产品NG;PCBA板焊点有无;电机、下壳体一对一绑定,信息追溯;焊渣做焊渣盒处理;激光打标和焊烟做吸烟处理;产品除静电;

步骤(四)中的工艺要求:X型圈安装到位,无破损;X型圈漏装,相机100%检测;X型圈未安装到位,相机100%检测;X型圈与壳体定位槽高度差0.8mm,产品NG,X型圈安装到位后与壳体定位槽高度差1.4+0.5mm;X型圈破损。破损区域0.2mm*0.2mm可识别,相机100%检测;影像检测防止X型圈润滑脂漏涂,相机100%检测;齿轮漏装,相机100%检测;齿轮顶端与壳体焊接筋平面距离1.8mm齿轮未安装到位,相机100%识别,齿轮顶端与壳体焊接筋平面距离1.25mm+0.5mm;齿轮未安装到位,相机100%识别;齿轮出现破损,相机100%识别;齿轮错装,相机100%识别;

步骤(五)中的工艺要求:齿轮Ⅰ、Ⅱ、Ⅲ漏装,相机100%检测;齿轮Ⅰ大平面与壳体金属轴断面距离4.6mm,齿轮未安装到位,相机100%识别,齿轮大平面与壳体金属轴断面距离5.2mm-0.5mm;齿轮Ⅰ出现破损,相机100%识别;齿轮Ⅱ大平面与壳体金属轴断面距离3.2mm.,齿轮2未安装到位,相机100%识别,齿轮Ⅱ出现破损,相机100%识别;齿轮Ⅲ大平面与壳体金属轴断面距离3.9mm,齿轮未安装到位,相机100%识别,齿轮大平面与壳体金属轴断面距离4.5mm-0.5mm;齿轮出现破损,相机100%识别;齿轮漏涂油,相机100%检测;上壳体与下壳体扣合后高度为17.5+0.5mm;100%传感器检测;上壳体与下壳体扣合后高度为18.1mm,未安装到位;100%传感器检测;

步骤(六)中的工艺要求:设备100%确认二维码无漏打,打印清晰且二维码信息正确;密封垫安装到位,无漏装;密封垫装配后相对阀体定位槽:0+1mm;密封垫安装后与阀体定位槽平面相差1.1mm,密封垫安装不到位(浮高),相机100%识别;密封垫漏装,相机100%识别;密封垫压装错位,相机100%识别;影像100%识别确保涂油无漏涂;阀芯安装到位,.阀芯装配后相对阀体高度:9.5±0.2mm阀芯装入角度为0度;阀芯漏装,阀芯安装角度错误相机100%识别;X型圈安装到位后与阀芯绿色平面高度差5.3mm,X型圈安装到位后与阀芯绿色平面高度差5.3±0.3mm;X型圈漏装,X型圈安装后与阀芯绿色平面高度差4.9mm产品浮高,未安装到位,X型圈破损,相机100%检测;X型圈涂油漏装,相机100%识别;设备通过伺服压装确保壳体压装高度及压入力,壳体压装力:200N±50N压装后阀体高度68+0.5mm;阀盖扣合后阀盖端面距离阀体底部高度86.4+0.5mm;传感器100%检测;阀盖扣合后阀盖端面距离阀体底部高度87mm,产品NG;传感器100%检测;

步骤(七)中的工艺要求:产品100%外漏测试;200Kpa气压下,充气10S,保压5S,检测10S,排气3S;设备测试前需要扫描产品二维码,无二维码产品无法正常测试;

步骤(八)中的工艺要求:限位套压装到位,无漏装,限位套与阀体平面公差要求0+0.5mm;限位套压装后与阀体平面高度差0.6mm,产品NG,相机100%检测压装后高度;限位套漏装,相机100%检测;平面密封垫安装到位,安装后与阀体平面高度差1.6mm;无漏装;密封垫设计加强筋,卡入阀体槽内依靠密封件的压缩量保证密封垫不脱落;平面密封垫破损,相机100%检测;安装后与阀体平面高度差1.8mm,产品NG,相机100%检测压装后高度;

步骤(九)中的工艺要求:设备通过100%检测螺丝刀拧紧扭矩,以及拧紧后螺钉的高度,判定螺钉是否拧紧;螺钉拧紧到位,与阀体平面高度差0.4mm;螺钉漏拧,高度检测100%检测拧紧后螺钉高度,产品NG;螺钉拧紧后高度检测拧紧后螺钉高度,与阀体平面高度差,产品NG。

- 一种热管理阀半自动组装检测线的操作方法

- 一种热管理阀半自动组装检测线的操作方法