一种改善磷化铟异质结双极型晶体管散热的制备方法

文献发布时间:2023-06-19 10:32:14

技术领域

本发明属于半导体工艺技术领域,具体涉及一种改善磷化铟异质结双极型晶体管散热的制备方法。

背景技术

磷化铟异质结双极型晶体管具有超高速、高击穿等优点。但是磷化铟晶体管其功耗大,将磷化铟异质结双极型晶体管大规模高集成度应用在数字电路以及微波电路中时出现明显的散热瓶颈,其主要原因之一是磷化铟衬底具有较差的热导率,晶体管在输出大功率的同时会产生大量的热,却无法快捷有效地将这些热量散发出去。散热问题限制了磷化铟异质结双极型晶体管的性能,因此寻找有效的散热解决方案成为了发挥磷化铟异质结双极型晶体管性能的重要研究方向。

替换磷化铟衬底是目前较好的解决方案,将目前的原生磷化铟衬底替换成高热导率衬底,比如碳化硅以及金刚石等。但是当前高热导率衬底与磷化铟异质结双极型晶体管集成的方法还未达到明显的散热效果,均会引入热导率较低的材料,影响磷化铟异质结双极型晶体管的性能。

发明内容

本发明的目的在于提供一种改善磷化铟异质结双极型晶体管散热的制备方法,改善磷化铟异质结双极型晶体管散热问题,提高磷化铟异质结双极型晶体管性能。

实现本发明目的的技术解决方案为:一种改善磷化铟异质结双极型晶体管散热的制备方法,包括以下步骤:

1)将磷化铟异质结双极型晶体管正面与临时载片键合;

2)将磷化铟异质结双极型晶体管的磷化铟衬底以及亚集电极层去除;

3)在集电极层背面沉积集电极金属;

4)在集电极金属上旋涂一层BCB并固化;

5)刻蚀掉集电极金属表面的BCB;

6)在集电极金属沉积一层键合金属一;

7)在高热导率衬底上沉积对应的键合金属二,利用键合金属一和键合金属二将磷化铟异质结双极型晶体管与高热导率衬底实现金属键合;

8)将临时载片去除。

进一步的,步骤1)利用临时键合材料将磷化铟异质结双极型晶体管正面与临时载片实现临时键合,所述的临时键合材料为聚合物、光刻胶或者高温蜡,所述的临时载片为蓝宝石片、硅片、碳化硅片或者玻璃片。

进一步的,步骤2)将磷化铟异质结双极型晶体管的磷化铟衬底进行研磨减薄同时用腐蚀液腐蚀掉,再将亚集电极层腐蚀掉。

进一步的,步骤3)在集电极层背面通过溅射或者电子束蒸发的方法沉积集电极金属,所述集电极金属为钛、铂、金中的两种或者三种组合。

进一步的,步骤4)在集电极金属上通过旋涂一层BCB,其厚度为1-2微米,同时放入烘箱进行200-250℃,1-2小时固化。

进一步的,步骤5)采用等离子体刻蚀的方法将集电极金属表面的BCB刻蚀干净。

进一步的,步骤6)所述键合金属一为金、铟、锡或者钛,其厚度500-1000纳米。

进一步的,步骤7)所述键合金属二为金、铟、锡或者钛,其厚度500-1000纳米。

进一步的,所述高热导率衬底为碳化硅或者金刚石。

与现有技术相比,本发明的显著优点为:利用金属键合工艺实现磷化铟异质结双极型晶体管与高热导率衬底的紧密结合,提升磷化铟异质结双极型晶体管近结垂直热传输能力,最大限度的发挥高热导率衬底的优势,可有效提高磷化铟异质结双极型晶体管的性能。

附图说明

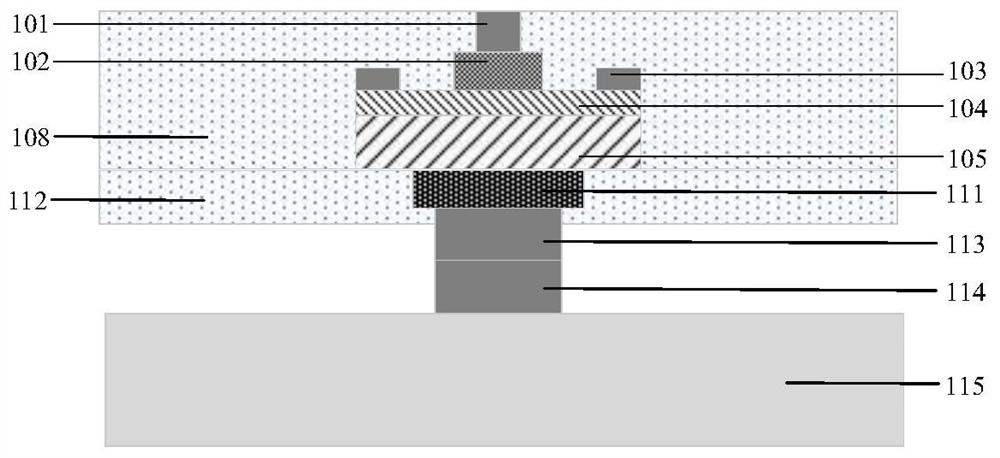

图1是磷化铟异质结双极型晶体管样品示意图。

图2是磷化铟异质结双极型晶体管与临时载片键合示意图。

图3是磷化铟异质结双极型晶体管衬底和亚集电极去除示意图。

图4是在集电极背面沉积集电极金属示意图。

图5是在集电极金属固化BCB并沉积键合金属示意图。

图6是磷化铟异质结双极型晶体管与高热导率衬底金属键合示意图。

图7是去除临时载片和临时键合材料示意图。

图中:101是发射极金属,102是发射极,103是基极金属,104是基极,105是集电极,106是亚集电极,107是磷化铟衬底,108是正面BCB材料,109是临时键合材料,110是临时载片,111是集电极金属,112是背面BCB材料,113是键合金属一,114是键合金属二,115是高热导率衬底。

具体实施方式

下面结合附图进一步描述本发明的技术解决方案。

①准备样品:将磷化铟异质结双极型晶体管进行正面工艺,完成制备发射极金属101和基极金属103,如图1所示。

发射极金属101位于发射极102上方,发射极102和基极金属103位于基极104上方,基极104下方设置有集电极105,集电极105下方依次设有亚集电极106和磷化铟衬底107。亚集电极106上方覆盖有正面BCB材料103,正面BCB材料103顶部与发射极金属101顶部平齐。

②临时键合:在临时载片110的正面滴适量的临时键合材料109,根据不同厚度需要用1000-3000转/分钟的速率进行旋涂,旋涂时间为30-60秒,将涂好临时键合材料109的临时载片110正面朝上放在热板上进行预烘烤,热板温度在100-110摄氏度左右,时间2~5分钟。将磷化铟异质结双极型晶体管和临时载片110的正面相对叠在一起,利用键合机进行圆片键合,键合温度为250-350摄氏度,键合时间1-2小时,如图2所示。

③背面工艺:键合完成后磷化铟异质结双极型晶体管的磷化铟衬底107经过减薄磨片,然后进行抛光,再利用腐蚀将剩余磷化铟衬底107腐蚀掉,同时将亚集电极106腐蚀掉,如图3所示。

④沉积金属:在集电极层105背面通过溅射或者电子束蒸发的方法沉积集电极金属111,集电极金属111为钛、铂、金中的两种或者三种组合,总厚度在500纳米以内,如图4所示。

⑤固化BCB和沉积键合金属:在集电极金属111上旋涂一层BCB 112,旋涂速率1000-3000转/分钟,旋涂时间为30-60秒,厚度1-2微米,放入烘箱固化,固化温度200-250℃,时间1-2小时。固化完之后对集电极金属111表面的BCB112刻蚀掉,同时在集电极金属111表面通过溅射或者电子束蒸发的方法沉积键合金属一113,键合金属一113为金、铟、锡或者钛,其厚度500-1000纳米,如图5所示。

⑥键合:在高热导率衬底115上沉积对应的键合金属二114,键合金属二114为金、铟、锡或者钛,其厚度500-1000纳米,高热导率衬底115为碳化硅或者金刚石。将键合金属一113和键合金属二114正面相对放入键合机中施加4000毫巴-6000毫巴的压力,温度为200-300℃,磷化铟异质结双极型晶体管与高热导率衬底实现金属键合,如图6所示。

⑦去临时载片:将临时载片110和临时键合材料109去除,得到新型结构的磷化铟异质结双极型晶体管,如图7所示。

下面结合实施例对本发明进行详细说明。

实施例

一种改善磷化铟异质结双极型晶体管散热的制备方法,具体包括:

1)将磷化铟异质结双极型晶体管进行正面工艺,完成制备发射极金属和基极金属。

2)在玻璃片的正面滴适量的粘合剂,用2000转/分钟的速率进行旋涂,旋涂时间为30秒,将涂好粘合剂的玻璃片正面朝上放在热板上进行预烘烤,热板温度在100摄氏度左右,时间2分钟。将磷化铟异质结双极型晶体管和玻璃片的正面相对叠在一起,利用键合机进行圆片键合,键合温度为250摄氏度,键合时间1小时。

3)键合完成后磷化铟异质结双极型晶体管的磷化铟衬底经过减薄磨片,然后进行抛光,再利用腐蚀将剩余磷化铟衬底腐蚀掉,同时将亚集电极腐蚀掉。

4)在集电极层背面通过电子束蒸发的方法沉积集电极金属,集电极金属为钛/金,总厚度在400纳米。

5)在集电极金属上旋涂一层BCB,旋涂速率2000转/分钟,旋涂时间为30秒,厚度1微米,放入烘箱固化,固化温度200℃,时间1小时。固化完之后对集电极金属表面的BCB刻蚀掉,同时在集电极金属表面通过溅射的方法沉积键合金属一,键合金属一为金,其厚度800纳米。

6)在碳化硅衬底上沉积对应的键合金属二,键合金属二为金,其厚度500纳米。将键合金属一和键合金属二正面相对放入键合机中施加4000毫巴的压力,温度为200℃,磷化铟异质结双极型晶体管与碳化硅衬底实现金属键合。

7)将玻璃片和粘合剂去除,得到新型结构的磷化铟异质结双极型晶体管。

经过以上步骤,就实现了可以改善散热的新型结构的磷化铟异质结双极型晶体管的制备。

以上具体实施方式及实施例是对本发明提出的一种改善磷化铟异质结双极型晶体管散热的制备方法技术思想的具体支持,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在本技术方案基础上所做的任何等同变化或等效的改动,均仍属于本发明技术方案保护的范围。

- 一种改善磷化铟异质结双极型晶体管散热的制备方法

- 一种基于硅衬底的磷化铟异质结双极型晶体管的制备方法