一种制备圆形刀片的模具及其使用方法

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及圆刀片领域,更具体地说是一种制备圆形刀片的模具及其使用方法。

背景技术

圆刀片具有优良的切割性能,应用于机械设备上,用来切割,修边加工。所用原料为高性能、耐磨损的材料。但目前市场上的圆刀片损坏时常作为一个整体报废,而刀刃与刀体都是同样贵金属材料制成的,材料成本高,加工成形价格昂贵,造成了大量的资源浪费。

经检索,关于解决上述圆刀片材料成本高,加工成形价格昂贵的不足,目前已有相关专利公开。如,中国专利申请号为:CN200910200514.0,公开日为2010年07月28日的发明专利,公开了一种复合材料光纤切割圆刀片及其制备方法,包括一个圆形刀片体,圆形刀片体的材料为金属或非金属材料制成,圆形刀片体的刀刃上有一层硬质切削砂粉附着层,形成一个两种材料复合结构的刀片。该方案的不足之处在于:圆刀片使用两种复合材料,复合方法为电镀、真空吸附或粘接方法,且硬质切削砂粉为附着层,使用时容易脱落。

发明内容

1.发明要解决的技术问题

针对上述现有的圆刀片内外层复合方法不牢固,使用时容易脱落的问题,本发明设计了一种制备圆形刀片的模具及其使用方法,增大了第一模具腔与第二模具腔的接触面积,保证了制成的圆刀片的内层装夹部和外层装夹部之间的连接性,使内层装夹部和外层装夹部之间的装夹面压合更加牢固,内层装夹部和外层装夹部不易脱落,使用寿命长。

2.技术方案

为达到上述目的,本发明提供的技术方案为:

一种制备圆形刀片的模具,包括第一模具腔、第二模具腔、隔离挡板、外圆挡板和中模,所述隔离挡板设置在所述第一模具腔与所述第二模具腔之间,所述外圆挡板设置在所述第二模具腔与所述中模之间,第一模具腔内装入粉料Ⅰ,第二模具腔内装入粉料Ⅱ,对粉料Ⅰ和粉料Ⅱ进行压制形成内层装夹部和外层装夹部,压合能够使内层装夹部和外层装夹部的连接处更加牢固,不易脱落。

进一步的技术方案,所述隔离挡板的形状为首尾相接的呈锯齿形的圆环,增大了第一模具腔中的粉料Ⅰ与第二模具腔中的粉料Ⅱ的接触面积,进一步增强内层装夹部和外层装夹部的连接处的牢固性。

进一步的技术方案,所述外圆挡板的形状为圆环形,外层装夹部的刀刃为光滑的圆形。

一种制备圆形刀片的模具的使用方法,采用上述任意一项所述的一种制备圆形刀片的模具,使用步骤如下:

步骤一,混料:制备两种材质的混合粉料,粉料Ⅰ和粉料Ⅱ;

步骤二,装填准备:将隔离挡板放置在第一模具腔与第二模具腔之间,将外圆挡板放置在第二模具腔与中模之间;

步骤三,装填粉料Ⅰ:将粉料Ⅰ均匀地填入第一模具腔中;

步骤四,装填准备:将外圆挡板使用磁力器取走;

步骤五,装填粉料Ⅱ:将粉料Ⅱ均匀地填入第二模具腔中;

其中,粉料Ⅰ和粉料Ⅱ为不同的混合粉料。

采用模具对粉料Ⅰ和粉料Ⅱ两种不同材质的混合料进行压制,分别形成圆刀片的内层装夹部和外层装夹部,并且外层装夹部和内层装夹部的连接处为呈锯齿形的圆环形,增大了内层装夹部和外层装夹部的接触面积,压合后可以使内层装夹部和外层装夹部的连接更加牢固,相较于传统的附着层,更牢固,使用寿命长。

进一步的技术方案,还包括步骤六,均匀装填:抽走隔离挡板,使用芯棒轻轻地敲击中模外圈,直至观察到粉料Ⅰ和粉料Ⅱ在锯齿形接口处混合均匀,可以使模具腔内的粉料轻轻晃动,排出粉料之间的空气,使粉料与粉料之间更加密实,压制效果更好。

进一步的技术方案,还包括步骤七,压制:加压压制,保压时间为15~45s,进一步增强压制效果。

进一步的技术方案,粉料Ⅰ使用再生混合料,按重量百分比由如下原料制备而成:Co:4~12%,余量为WC;粉料Ⅱ使用JF10X材质混合料,按重量百分比由如下原料制备而成:Co:8%~12%;Cr

制成的圆刀片的外层装夹部的刃口耐磨性好,满足客户的使用需求;对耐磨性要求不高的内层装夹部采用再生混合粉压制得到,成本较低,降低了单片产品的成本

进一步的技术方案,粉料Ⅰ的粒度均为2.5μm。

进一步的技术方案,粉料Ⅱ的粒度均为1.0μm。

3.有益效果

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

(1)本发明的一种制备圆形刀片的模具及其使用方法,采用模具对粉料Ⅰ和粉料Ⅱ两种不同材质的混合料进行压制,分别形成圆刀片的内层装夹部和外层装夹部,并且外层装夹部和内层装夹部的连接处为呈锯齿形的圆环形,增大了内层装夹部和外层装夹部的接触面积,压合后可以使内层装夹部和外层装夹部的连接更加牢固,相较于传统的附着层,更牢固,使用寿命长。

(2)本发明的一种制备圆形刀片的模具及其使用方法,由于内层装夹部和外层装夹部的材料均为粉料,在将粉料装填入第一模具腔与第二模具腔后,轻轻敲击中模可以使第一模具腔与第二模具腔内的粉料轻轻晃动,使粉料在腔内均匀分布,并排出粉料之间的空气,使粉料与粉料之间更加密实,压制效果更好。

(3)本发明的一种制备圆形刀片的模具及其使用方法,圆刀片的内层装夹部和外层装夹部分别由粉料Ⅰ和粉料Ⅱ两种不同材质的混合料经过模具压制而成,因此,制备得到的圆刀片的外层装夹部的刃口耐磨性好,满足客户的使用需求;对耐磨性要求不高的内层装夹部采用再生混合粉压制得到,成本较低,降低了单片产品的成本,并且圆刀片损坏更换时,又减少了资源浪费。

附图说明

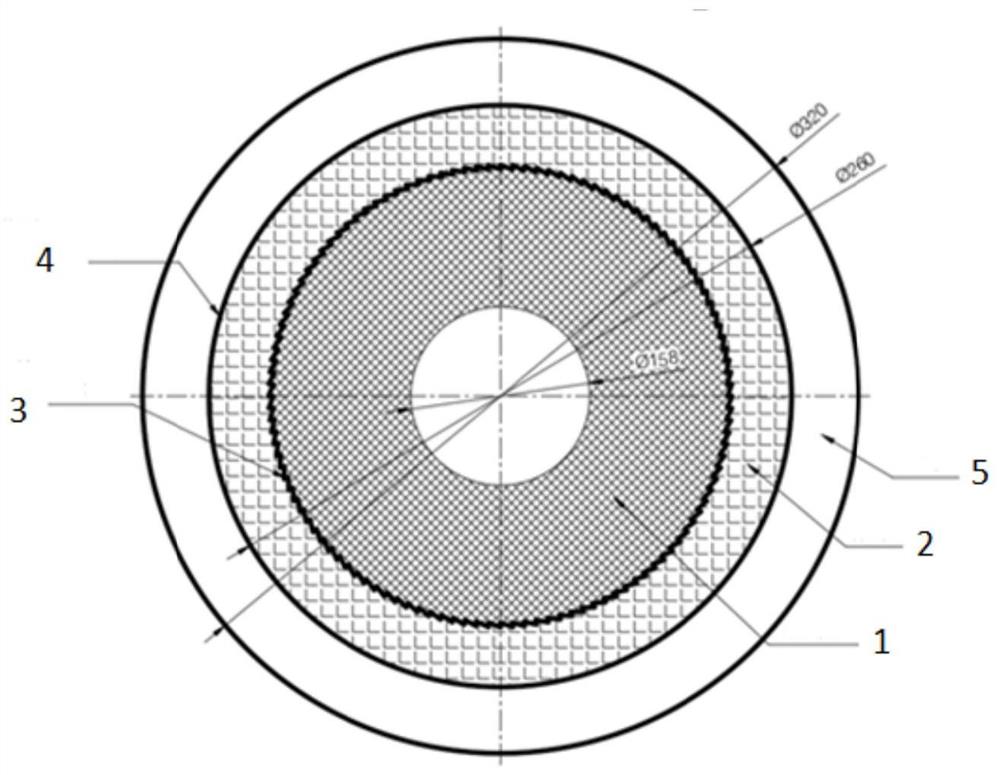

图1为本发明的圆形刀片的结构示意图;

图2为本发明的圆刀片的模具的结构示意图。

图中:

1、第一模具腔;2、第二模具腔;3、隔离挡板;4、外圆挡板;5、中模;6、圆刀片;61、外层装夹部;62、内层装夹部;63、装夹面。

具体实施方式

为进一步了解本发明的内容,结合附图对本发明作详细描述。

实施例

本实施例的一种制备圆形刀片的模具及其使用方法,如图1所示,包括第一模具腔1、第二模具腔2、隔离挡板3、外圆挡板4和中模5,所述隔离挡板3设置在所述第一模具腔1与所述第二模具腔2之间,所述外圆挡板4设置在所述第二模具腔2与所述中模5之间,第一模具腔1内装入粉料Ⅰ,第二模具腔2内装入粉料Ⅱ,粉料Ⅰ和粉料Ⅱ为不同的混合粉料,压合后制成圆刀片6,如图2所示,对粉料Ⅰ和粉料Ⅱ进行压制分别形成圆刀片6的内层装夹部62和外层装夹部61,内层装夹部62和外层装夹部61的连接处为装夹面63,压合能够使内层装夹部62和外层装夹部61的连接处更加牢固,不易脱落。

进一步的,所述隔离挡板3的形状为首尾相接的呈锯齿形的圆环,呈锯齿形的圆环能够增大第一模具腔1中的粉料Ⅰ与第二模具腔2中的粉料Ⅱ的接触面积,圆刀片6制成后,内层装夹部62和外层装夹部61相互接触的装夹面63为呈锯齿形的圆环形,如图2所示,增大了内层装夹部62和外层装夹部61的接触面积,能进一步增强内层装夹部62和外层装夹部61的连接处的牢固性。而外圆挡板4的形状为圆环形,制成的外层装夹部61的刀刃为光滑的圆形。

通过压制的方式将两种不同材质的外层装夹部61和内层装夹部62的边缘处进行压合连接,并且圆刀片6的装夹面63为呈锯齿形的圆环形,相比于圆形的接触面,锯齿形可以增大内层装夹部62和外层装夹部61的接触面积,使压合更加牢固,可以有效防止内层装夹部62和外层装夹部61脱离,降低安全隐患,相较于传统的附着层,更牢固,使用寿命长。

圆形刀片的制备步骤如下:

步骤一,混料:制备两种材质的混合粉料,粉料Ⅰ和粉料Ⅱ,粉料Ⅰ和粉料Ⅱ为不同的混合粉料;粉料Ⅰ和粉料Ⅱ均经过球磨-干燥-擦筛工序制成;粉料Ⅰ使用再生混合料,按重量百分比由如下原料制备而成:Co:4~12%,余量为WC,粒度约2.5μm;粉料Ⅱ使用JF10X材质混合料,按重量百分比由如下原料制备而成:Co:8%~12%;Cr

步骤二,装填准备:将隔离挡板3放置在第一模具腔1与第二模具腔2之间,将外圆挡板4放置在第二模具腔2与中模5之间,将芯棒放入中模5中;

步骤三,装填粉料Ⅰ:将粉料Ⅰ均匀地填入第一模具腔1中;

步骤四,装填准备:将外圆挡板4使用磁力器取走;

步骤五,装填粉料Ⅱ:将粉料Ⅱ均匀地填入第二模具腔2中;

步骤六,均匀装填:抽走隔离挡板3,使用芯棒轻轻地敲击中模5外圈,直至观察到两种材质的粉料在锯齿形接口处混合均匀,可以使模具腔内的粉料轻轻晃动,排出粉料之间的空气,使粉料在腔体内均匀分布,使粉料与粉料之间更加密实,压制效果更好;

步骤七,压制:加压压制,保压时间为15~45s,进一步增强压制效果。

经过压制后的圆刀片6再依次经过烧结、热处理和精磨加工,从而制成成品,如图2所示。烧结:将压制好的产品放入加压炉中烧结,加压炉中的压力为3~7MPa。热处理:将烧结得到的烧结料进行真空热处理。精磨加工:对圆刀片6依次经过平面研磨、内孔研磨、外径研磨、内径倒角、大刀口粗磨、大刀口精磨、小刀口粗磨和小刀口精磨加工工序。

综上所述,由本实施例制成的圆刀片6包括内层装夹部62和外层装夹部61,外层装夹部61由粉料Ⅱ制成,外层装夹部61的刃口光滑且耐磨性较好,能够满足客户的使用需求;粉料Ⅱ的价格相比于粉料Ⅰ的价格较为昂贵,内层装夹部62对耐磨性要求不高,因此,将内层装夹部62采用粉料Ⅰ制成,采用再生混合粉压制得到,成本较低,降低了单片圆刀片6的生产成本,并且圆刀片6损坏更换时,又减少了资源浪费。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种制备圆形刀片的模具及其使用方法

- 一种圆形刀片用的夹具及其使用方法