一种用于高放热量化学反应的连续化反应装置

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉化工领域,特别涉及一种用于高放热量化学反应的连续化反应装置。

背景技术

化学反应都伴随着热量的变化,而放热反应占了绝大多数。其中一些反应,如氧化反应、硝化反应、烷基化反应、磺化反应、格氏反应等,由于反应中放热量大,温度升高快,容易导致反应失控,需要将反应中产生的热量及时移出系统。传统的釜式反应中,需要用大量的深冷盐水或冰乙二醇等冷媒来进行控制,同时加料速度不能过快,容易因操作上细微的差异改变,使得能量不能及时移出,反应温度过高而导致失控,进而引起爆炸、起火等事故,控制难度大。同时,由于控制波动大,也使得产品质量不稳定。

以微通道反应器、管式反应器等新型反应设备,通过减少单位时间内的反应物的量,并提高传质、传热效度、以及高效的热传递效应。确保反应体系中的热量能被及时、稳定地移出,从而保证了反应的平稳;提升了化学反应的本质安全,同时也提升了产品质量和生产效率、降低了能耗。

发明内容

为解决以上所述的技术问题,本发明提供了一种用于高放热量化学反应的连续化反应装置,本发明提升生产过程的安全性、提高生产效率、降低物料消耗和能耗。

本发明的技术方案为:

一种用于高放热量化学反应的连续化反应装置,包括配料系统、输送系统、冷却系统、反应系统和控制系统。

通过所述连续化反应装置,可将化学反应中产生的大量热量及时、安全地转移出反应体系,确保反应在可控范围内安全进行,和传统的反应装置相比,其冷却效率极大提高,体系温度控制平稳,不需要用大功率的冷却系统进行冷却,同时单位体积内参与反应的物质的量大大减少,更加安全可控,从而提升生产过程的安全性、提高生产效率、降低物料消耗和能耗。

可优选地,所述配料系统包括配料罐、配料泵、自动控制阀、传感器及称重模块,所述配料泵、传感器及称重模块、自动控制阀和控制系统连接,控制系统根据称重模块的信号实时反馈给PLC,PLC实时反馈给伺服电机,实现精准控制。

通过控制系统输入指令后,首先检测各组件和系统处于正常状态后,打开进料自动控制阀,启动配料泵进料,通过称重模块和传感器监测配料罐进料量,到达设定值时关闭进料自动控制阀。

可优选地,所述自动控制阀和配料罐通过法兰或螺纹连接,两者之间设有软管或其他缓冲装置,以保证配料的精准性。

所述自动控制阀可以是气动阀或电磁阀或电动阀。

所述配料罐可以设置搅拌或循环泵,所述配料罐上装有液位传感器,所述液位传感器包括音叉、雷达、微波、红外、机械式,一旦液位超过或低于设定值,则关闭或打开自动控制阀。

所述配料罐为两个一组,同一组的配料罐之间可以相互切换使用。

当一个配料罐内物料到达设定低限后,自动关闭出料阀,并打开进料阀、启动配料泵配料。另一个配料罐出料阀打开,继续向反应系统进料,以确保反应的连续性。

可优选地,所述输送系统包括输送泵及控制阀、传感器,所述输送泵可以是柱塞泵或齿轮泵或隔膜泵或涡轮泵或离心泵或螺杆泵;

所述输送泵的流量设置为0.001公斤/分钟到5000公斤/分钟,所述输送泵的驱动为伺服电机或步进电机,所述输送泵的出口设置有压力传感器和温度传感器。

通过控制系统,根据配料系统的称重模块或液位传感器信号反馈调整流量大小。

在输送泵的出口或管道中调用压力传感器和温度传感器,一旦压力或温度超过设定值时,会自动停机。

可优选地,所述控制系统采用PLC屏或电脑终端,并设置有与DCS、SIS系统接入的端口,并设置有声光报警装置;

所述控制系统装置可通过人工输入或数据模拟的方式,将控制系统装置控制参数预先设定。

传感器将信号传至系统后,系统自动判断是否在设定参数范围内,一旦偏离,自动进行干预调整;超出警戒值时,进行报警或紧急停车等安全措施,确保安全。

可优选地,所述反应系统包括连续化反应装置,所述连续化反应装置可以是微通道反应器或管式反应器或固定床反应器或塔式反应器或流化床反应器,所述连续化反应装置连接分离设备,所述分离设备可以是结晶器或固液分离器或管道式萃取分离装置或气液分离器或干燥器。

反应系统的进料口可以是一个,也可以是多个,通过在不同的进料口进料,降低反应单元的放热量,确保反应体系放热均匀,提高反应的均一性及稳定性。

可优选地,所述微通道反应器采用多块板叠加,通过焊接或铆接方式相连接,中间设有一个或多个取样口,板一面为反应通道,另一面为冷却液通道,中间设有用于提高换热效率的金属片,如铝、镁、铜、银、钛、锆铁、金,以及各种合金等。

所述反应系统设置有压力传感器、温度传感器、气体吹扫系统,一旦反应温度、压力超过设定值,或是发生设备故障、停电等突发事故,系统自动停止运行,并用气体吹扫,将物料排出系统,防止事故的发生或扩大。所用的气体为不与物料起反应的惰性气体一种或多种气体的组合,如氮气、氩气、氦气及其混合气体等。

所述反应系统设置有爆破片,一旦压力超过限值,爆破片启动,物料通过泄爆管进入收集装置。

可优选地,所述固定床反应器包括固定相催化剂、反应容器、夹套、气体回收装置,分为预热段、反应段、回收段,中间设有一个或多个取样口;

物料通过预热段预热或预冷后进入反应系统,反应完成后通过回收段冷却、分离气相和液相物料,气相物料可以循环使用,液相物料进入后继工序处理。

所述反应系统还设置有压力传感器、温度传感器、排空阀,一旦反应温度、压力超过设定值,或是发生设备故障、停电等突发事故,系统自动停止运行,打开排空阀,将物料排出系统,防止事故的发生或扩大。

所述反应系统设置有爆破片,一旦压力超过限值,爆破片启动,物料通过泄爆管进入收集装置。

可优选地,所述管式反应器采用管道,通过焊接或铆接方式相连接,分为预混段、反应段和冷却段;

管道内置混合器,中间设有一个或多个取样口,采用浸入式或夹套式冷却。

可优选地,所述冷却系统可以采取浸入式,也可以采用夹套或列管的形式,冷却剂可以采用水或醇溶液或导热油或石蜡油;

所述冷却系统设置有温度传感器、压力传感器,一旦发生温度或压力超过设定值,自动停止冷却。

本发明相对于现有技术,有以下有益效果:

1.单位时间内的反应物质量大大减少,提升了反应的本质安全;

2.系统为全密闭、连续化操作,减少了泄漏风险,以及尾气排放等环境污染。

3.通过各个系统的组合,可实现连续化、自动化生产,减少了人工操作环节,避免了人为失误导致的安全风险和生产事故隐患。

4.提高了系统冷却效率,降低了对冷却等公用系统的需求,极大降低了能耗。

5.生产设备小型化,降低了对设备场地的要求,以及设备的总投资。

附图说明

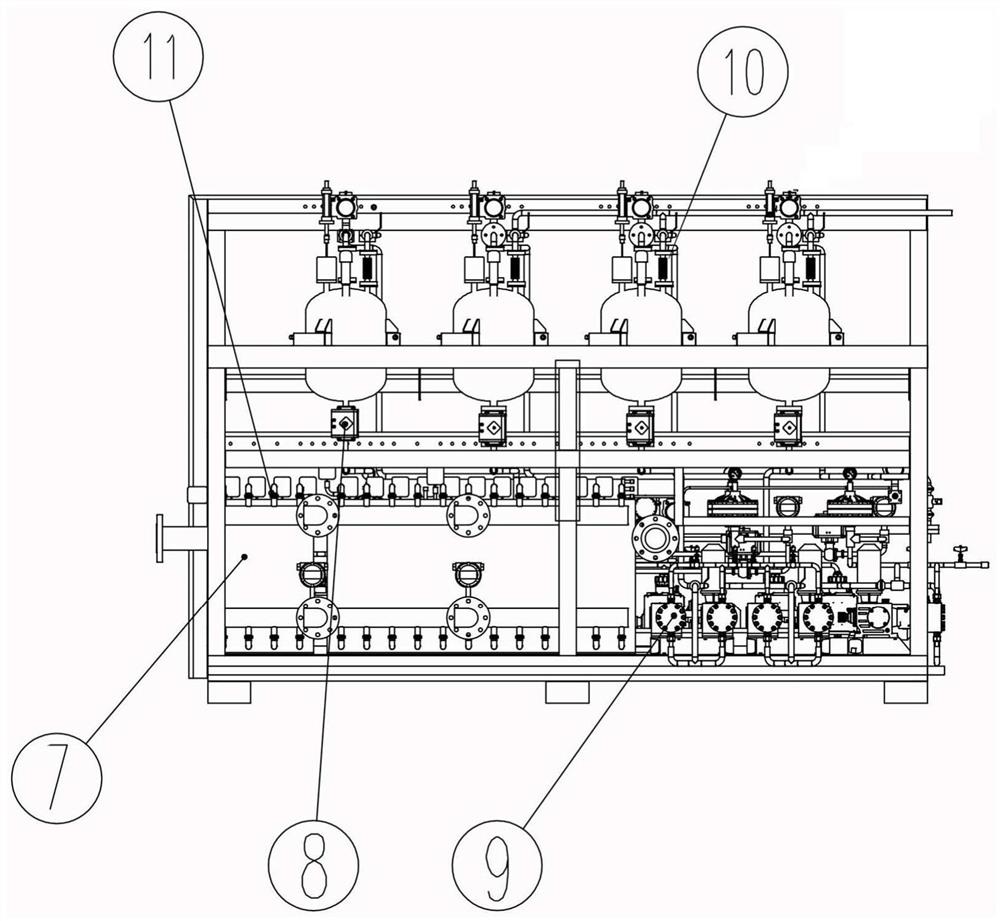

图1为本发明的结构示意图;

图2为本发明的侧面结构示意图;

图3为本发明的俯视结构示意图;

其中:1称重模块,2配料罐,3气动球阀一,4软管一,5气动球阀二,6配料泵一,7微通道反应器,8气动球阀三,9配料泵二,10软管二,11冷却系统。

具体实施方式

下面结合具体实施例对本发明做进一步说明,但本发明不受实施例的限制。

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”和“竖着”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,亦可以是通过中间媒介间接连接,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,在本发明的描述中,除非另有说明,“多个”、“多组”、“多根”的含义是两个或两个以上。

如图1-3所示,一种用于高放热量化学反应的连续化反应装置,包括配料系统、输送系统、冷却系统11、反应系统和控制系统。

具体地,本实施例中,配料系统包括配料罐2、配料泵、自动控制阀、传感器及称重模块1,配料泵、传感器及称重模块1、自动控制阀和控制系统连接,配料泵可以有多个,包括配料泵一6、配料泵二9。

控制系统根据称重模块1的信号实时反馈给PLC,PLC实时反馈给伺服电机,实现精准控制。

通过控制系统输入指令后,首先检测各组件和系统处于正常状态后,打开进料自动控制阀,启动配料泵进料,通过称重模块1和传感器监测配料罐2进料量,到达设定值时关闭进料自动控制阀。

自动控制阀和配料罐2通过法兰或螺纹连接,两者之间设有软管或其他缓冲装置,如图示软管一4和软管二10,以保证配料的精准性。自动控制阀可以是气动阀或电磁阀或电动阀,气动阀有多个,包括气动球阀一3、气动球阀二5和气动球阀三8。

配料罐2可以设置搅拌或循环泵,配料罐2上装有液位传感器,液位传感器包括音叉、雷达、微波、红外、机械式,一旦液位超过或低于设定值,则关闭或打开自动控制阀。

配料罐为两个一组,同一组的配料罐之间可以相互切换使用。

当一个配料罐内物料到达设定低限后,自动关闭出料阀,并打开进料阀、启动配料泵配料,另一个配料罐出料阀打开,继续向反应系统进料,以确保反应的连续性。

具体地,本实施例中,输送系统包括输送泵及控制阀、传感器,输送泵可以是柱塞泵或齿轮泵或隔膜泵或涡轮泵或离心泵或螺杆泵。输送泵的流量设置为0.001公斤/分钟到5000公斤/分钟,输送泵的驱动为伺服电机或步进电机,输送泵的出口设置有压力传感器和温度传感器。

通过控制系统,根据配料系统的称重模块1或液位传感器信号反馈调整流量大小。

在输送泵的出口或管道中调用压力传感器和温度传感器,一旦压力或温度超过设定值时,会自动停机。

控制系统采用PLC屏或电脑终端,并设置有与DCS、SIS系统接入的端口,并设置有声光报警装置。控制系统装置可通过人工输入或数据模拟的方式,将控制系统装置控制参数预先设定。

传感器将信号传至系统后,系统自动判断是否在设定参数范围内,一旦偏离,自动进行干预调整;超出警戒值时,进行报警或紧急停车等安全措施,确保安全。

具体地,本实施例中,反应系统包括连续化反应装置,连续化反应装置可以是微通道反应器或管式反应器或固定床反应器或塔式反应器或流化床反应器,连续化反应装置连接分离设备,分离设备可以是结晶器或固液分离器或管道式萃取分离装置或气液分离器或干燥器。

反应系统的进料口可以是一个,也可以是多个,通过在不同的进料口进料,降低反应单元的放热量,确保反应体系放热均匀,提高反应的均一性及稳定性。

具体地,本实施例中,反应器为微通道反应器7,微通道反应器7采用多块板叠加,通过焊接或铆接方式相连接,中间设有一个或多个取样口,板一面为反应通道,另一面为冷却液通道,中间设有用于提高换热效率的金属片,如铝、镁、铜、银、钛、锆铁、金,以及各种合金等。

反应系统设置有压力传感器、温度传感器、气体吹扫系统,一旦反应温度、压力超过设定值,或是发生设备故障、停电等突发事故,系统自动停止运行,并用气体吹扫,将物料排出系统,防止事故的发生或扩大。所用的气体为不与物料起反应的惰性气体一种或多种气体的组合,如氮气、氩气、氦气及其混合气体等。

反应系统设置有爆破片,一旦压力超过限值,爆破片启动,物料通过泄爆管进入收集装置。

具体地,本实施例中,固定床反应器包括固定相催化剂、反应容器、夹套、气体回收装置,分为预热段、反应段、回收段,中间设有一个或多个取样口。物料通过预热段预热或预冷后进入反应系统,反应完成后通过回收段冷却、分离气相和液相物料,气相物料可以循环使用,液相物料进入后继工序处理。

反应系统还设置有压力传感器、温度传感器、排空阀,一旦反应温度、压力超过设定值,或是发生设备故障、停电等突发事故,系统自动停止运行,打开排空阀,将物料排出系统,防止事故的发生或扩大。

反应系统设置有爆破片,一旦压力超过限值,爆破片启动,物料通过泄爆管进入收集装置。

具体地,本实施例中,冷却系统11可以采取浸入式,也可以采用夹套或列管的形式,冷却剂可以采用水或醇溶液或导热油或石蜡油。冷却系统11设置有温度传感器、压力传感器,一旦发生温度或压力超过设定值,自动停止冷却。

本发明的工作原理及使用流程:

1、开启进料泵将物料通过输送泵到配料罐,通过控制系统,当物料达到高液位时停止进料;

2、启动冷却系统,启动送料泵,通过称重模块计量,将物料按比例送入反应系统,两个配料罐为一组,当配料罐1中物料达到液位最低位时关闭配料罐1底部阀门,开启配料罐2底部阀门继续进料,配料罐1同时开始配料;

3、控制系统根据反应系统温度、压力反馈,自动调节冷却水流量;

4、反应完毕,收集物料进入下一工序进行处理。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视本发明的保护范围。

- 一种用于高放热量化学反应的连续化反应装置

- 一种用于高放热量化学反应的连续化反应装置