基于热流耦合模拟金属增材成形件表面传热系数方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及金属增材打印技术领域,具体涉及一种基于热流耦合模拟金属增材成形件表面传热系数方法。

背景技术

金属激光增材制造技术是一种新兴的加工制造技术,相比较于传统的减材技术,它具有以下特点:(1)可加工制造复杂内腔结构;(2)可加工细长薄壁结构;(3)可对受损零部件进行修复。而在进行实际生产制造中,由于加工环境的多变性,打印件具有空隙、裂纹、熔化不良等缺陷,因此需要从计算机模拟角度出发,探究影响加工件质量的因素。

在进行金属增材制造模拟时,无论是进行热流耦合,还是进行热力耦合,都需要准确的温度场信息(温度、传热系数),因此,对于温度场的模拟是一个特别重要的环节。

在对温度场模拟时,输入的数据包括材料的热导率、比热容、密度、激光热源参数、表面传热系数、材料的辐射系数;而其中的表面传热系数,由于难以直接通过试验来获取,通常都是采用经验值代替,因此存在较大的误差。

鉴于此,申请本申请。

发明内容

本发明的目的在于提供一种基于热流耦合模拟金属增材成形件表面传热系数方法,通过该方法可模拟出金属增材打印过程中打印件表面传热系数,便于金属增材制造模拟。

为了实现上述目的,本发明采用如下技术方案:

基于热流耦合模拟金属增材成形件表面传热系数方法,包括如下步骤:

(1)利用三维绘图软件编制打印件以及打印件周围流场的几何模型,并对所述几何模型进行有限元分析,所述几何模型包括喷管内流场几何模型、喷管外流场几何模型和打印件几何模型;

(2)对步骤(1)建立的所述喷管内流场几何模型、喷管外流场几何模型和打印件几何模型赋予相对应的材料属性,材料属性包括参数为固体属性或流体属性,其中,赋予打印件几何模型固体属性,赋予喷管内流场几何模型和喷管外流场几何模型流体属性;

(3)对步骤(2)赋予材料属性的几何模型利用四面体网格划分;

(4)建立用于求解金属增材打印过程中的温度场传热分析模块,所述传热分析模块包含几何模型的选择、以及选择几何模型的指定求解方程、设定边界条件和设定初始值;

所述求解方程为三维瞬态的固体/流体传热微分方程,用于计算几何模型中各个单元面的热通量以及各个单元节点的温度值;

所述边界条件包括热绝缘边界条件、对称边界条件和开放边界条件;

(5)建立用于模拟金属增材打印中激光加热过程的体积热源模块,所述体积热源模块具体是通过如下公式实现:

其中,

(6)建立用于求解金属增材打印过程中的流场模型的流体分析模块;所述流体分析模块包括选择几何模型、指定流体求解方程、设定流体边界条件和设定流体初始值;

所述选择几何模型包括选择喷管内流场几何模型和喷管外流场几何模型中一个;

流体求解方程为三维瞬态的弱可压缩牛顿流体流动微分方程;

流体边界条件包括无滑移边界条件、对称边界条件、开放边界条件和入口边界条件;

(7)设置求解时间并同时求解温度场与流场获取表面传热系数。

进一步地,步骤(2)中所述材料属性包括在不同温度条件下材料密度、材料导热系数、恒压比热容、动力粘度。

进一步地,所述喷管内流场几何模型和喷管外流场几何模型的流体材料为氩气;所述打印件几何模型的固体材料为TC4合金。

进一步地,步骤(3)中所述初始值的设定包括打印件几何模型的初始温度为500K;喷管内流场几何模型和喷管外流场几何模型的初始温度为293.15K。

进一步地,步骤(4)中所述打印件几何模型的求解方程为三维瞬态的固体传热微分方程;所述喷管内流场几何模型和喷管外流场几何模型的求解方程为三维瞬态的流体传热微分方程。

进一步地,步骤(6)中所述流体初始值包括初始流速和压强,初始流速为0,压强为标准大气压。

本发明具有如下有益效果:

(1)可以获取打印件的表面传热系数,为其他关于增材制造的数值模拟(如热流模拟、热力模拟)提供准确的边界条件,从而使其数值模拟结果准确;

(2)通过对打印件的表面传热系数的数值模拟,可以节省相关试验的费用。

附图说明

图1为本发明的几何模型结构示意图。

图2为本发明的面标记结构示意图。

图3为图2中A部分放大示意图。

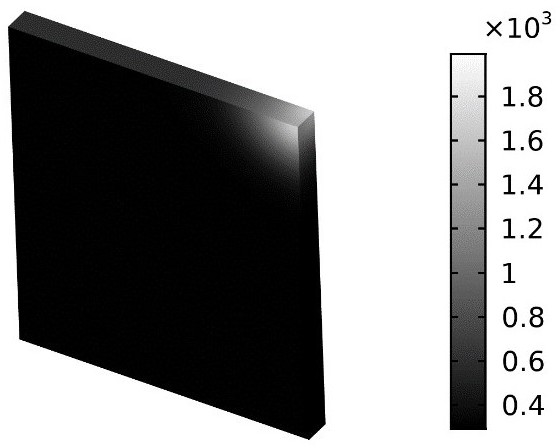

图4为本发明打印件表面温度。

图5为本发明打印件表面传热系数示意图。

图中标记:10、喷管内流场几何模型;20、喷管外流场几何模型;30、打印件几何模型。

具体实施方式

本实施例提供的一种基于热流耦合模拟金属增材成形件表面传热系数方法包括如下步骤:

(1)利用三维绘图软件编制打印件以及打印件周围流场的几何模型,并对所述几何模型进行有限元分析,所述几何模型包括喷管内流场几何模型10、喷管外流场几何模型20和打印件几何模型30;本实施例采用SolidWorks软件分别绘制出喷管内流场几何模型10、喷管外流场几何模型20和打印件几何模型30,并对绘制的几何模型进行装配,如图1所示,将绘制的喷管内流场几何模型10、喷管外流场几何模型20和打印件几何模型30导入Comsol软件中进行有限元分析。

(2)对步骤(1)建立的所述喷管内流场几何模型、喷管外流场几何模型和打印件几何模型赋予相对应的材料属性,材料属性包括参数为固体属性和流体属性,其中,赋予打印件几何模型固体属性,赋予喷管内流场几何模型和喷管外流场几何模型流体属性;本实施例在Comsol软件添加一个材料模块,并添加TC4合金和氩气两种,TC4合金的材料属性如表1所示,TC4合金赋予打印件几何模型中,氩气的材料属性如表2所示,氩气赋予喷管内流场几何模型和喷管外流场几何模型,对于超过温度表达式范围的材料属性假定为常数。

表1 TC4材料属性(T为温度)

表2 氩气材料属性(T为温度)

(3)对步骤(2)赋予材料属性的几何模型利用四面体网格划分,本实施例通过在Comsol软件选择网格模块,网格大小节点中选择细化,自动加密。

(4)建立用于求解金属增材打印过程中的温度场传热分析模块,所述传热分析模块包含几何模型的选择、以及选择几何模型的指定求解方程、设定边界条件和设定初始值;

若选择的几何模型为赋予TC4合金(固体)的打印件几何模型,所述求解方程为三维瞬态的固体传热微分方程,用于计算几何模型中各个单元面的热通量以及各个单元节点的温度值;

所述三维瞬态的固体传热微分方程如下:

式中,q为热通量,单位为(W/m^2),

若选择的几何模型为赋予氩气(流体)的喷管内流场几何模型和喷管外流场几何模型,所述求解方程为三维瞬态的流体传热微分方程,用于计算几何模型中各个单元面的热通量以及各个单元节点的温度值;

所述三维瞬态的流体传热微分方程如下:

式中,q为热通量,单位为(W/m^2),k为导热系数,单位为(W/(mK)),ρ为密度,单位为(kg/m^3),

为了便于解释本实施的方法,先对图1的几何模型进行面标记,标记后如图2和图3所示,其中所述热绝缘边界为面a、b、c、j、k、l、i和t;对称边界为面e和h;开放边界为面f、g、q、r、v、u和s。

所述初始值包括喷管内流场几何模型和喷管外流场几何模型的初始温度、以及打印件几何模型的初始温度,其中所述喷管内流场几何模型和喷管外流场几何模型的初始温度为293.15K;所述打印件几何模型的初始温度为500K。

(5)建立用于模拟金属增材打印中激光加热过程的体积热源模块,所述体积热源模块具体是通过如下公式实现:

其中,Q为激光热源功率密度,单位为(W/m^3),η为材料对激光的吸收率,单位为(1),η=0.35,P为激光功率,单位为(W),P=800W,R为激光光斑半径,单位为(m),R=0.002m,δ为材料吸收入射激光的深度,单位为(m),δ=1.5*1e-3m,h为打印层所处的y坐标,单位为(m),h=0.03258m,x,y,z为打印件材料点的坐标;激光热源功率密度在x-z平面内为高斯分布,并且沿y方向的负方向为指数衰减分布。

(6)建立用于求解金属增材打印过程中的流场模型的流体分析模块;所述流体分析模块包括选择几何模型、指定流体求解方程、设定流体边界条件和设定流体初始值;

选择几何模型只能选择喷管内流场模型和喷管外流场模型的几何模型。

流体求解方程为三维瞬态的弱可压缩牛顿流体流动微分方程,所述三维瞬态的弱可压缩牛顿流体流动微分方程如下:

式中,ρ为流体密度,单位为(kg/m^3),u为流体速度,单位为(m/s);p为压力,单位为(Pa);μ为动力粘度,单位为(Pa*s);I为单位张量;ρref 为流体参考密度,单位为(kg/m^3);t为时间,单位为(s)。

所述流体边界条件包括无滑移边界条件、对称边界条件、开放边界条件和速度入口边界条件;无滑移边界为面b、c、j、k、l、n、p、o、i;对称边界为面f、g;开放边界为h、e;速度入口边界为面a。

所述流体初始值包括初始流速和压强,所述初始流速为0,压强为标准大气压。

(7)设置求解时间并同时求解温度场与流场获取表面传热系数。

在求解流体温度场方程(三维瞬态的弱可压缩牛顿流体流动微分方程)时,通过在Comsol中指定流体的速度为流场方程中求出的速度,同时在求解流场方程时,温度会对流体流动产生影响,具体的是温度的变化导致流体密度发生改变,而该密度的变化会产生浮力,从而影响流体流动。通过添加Comsol非等温耦合节点考虑温度对流体的影响。

设置求解时间为1s,在求解器中选择全耦合节点,在进行一次时间步进时,温度场与流场是同时求解的。

选择打印件几何区域的表面,在绘图表达式中输入T来获取表面温度,如图4所示,在绘图表达式中输入abs(ht.ntflux)/(T-293.15)来获取表面传热系数,如图5所示。

以上所述仅是本发明优选的实施方式,但本发明的保护范围并不局限于此,任何基于本发明所提供的技术方案和发明构思进行的改造和替换都应涵盖在本发明的保护范围内。

- 基于热流耦合模拟金属增材成形件表面传热系数方法

- 基于热流耦合模拟金属增材成形件表面传热系数方法