热熔装置

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及一种热熔装置。

背景技术

现有的热熔装置在热熔工件时,工件的被热熔部位融化后,向四周不均匀扩散,导致热熔效果不稳定,连接薄弱,容易脱落等问题。

发明内容

有鉴于此,有必要提供一种热熔效果较好的热熔装置以解决上述问题。

一种热熔装置,包括热熔模组,所述热熔模组包括热压块,所述热压块设有压头,所述压头用于热熔工件,所述压头远离所述热压块的一端设有容纳腔。

进一步地,所述容纳腔的底壁上设有热熔柱。

进一步地,所述热熔柱凸出于所述容纳腔的外侧。

进一步地,所述容纳腔的容积小于所述工件待热熔的体积。

进一步地,所述热熔装置还包括热熔驱动件,所述热熔驱动件用于驱动所述热熔模组抵压工件以进行热熔。

进一步地,所述热熔装置还包括调节模组,所述调节模组用于调节所述热熔模组的位置。

进一步地,所述调节模组包括第一安装板、第二安装板及第三安装板,所述第一安装板装设于所述热熔驱动件上,所述第二安装板沿第一方向可滑动地装设于所述第一安装板上,所述第三安装板沿第二方向可滑动地安装于所述第二安装板上,所述第一方向与所述第二方向在水平面内垂直,所述热熔模组安装于所述第三安装板上。

进一步地,所述调节模组还包括两第一调节件,两所述第一调节件设于所述第一安装板上并分别位于所述第二安装板的相对两侧,每一所述第一调节件包括固定块及螺杆,所述固定块设于所述第一安装板上,所述螺杆螺纹穿设于所述固定块并抵持所述第二安装板。

进一步地,所述热熔模组包括隔热板及加热板,所述隔热板设于所述调节模组上,所述加热板设于所述隔热板上并连接所述热压块。

进一步地,所述热熔模组还包括压紧件及弹性件,所述弹性件两端分别连接所述加热板及压紧件,所述弹性件驱动所述压紧件弹性压紧工件。

所述热熔装置通过在压头末端设置容纳腔。热熔时,工件融化的部分扩散于容纳腔中,保证工件热熔后形状的均匀。

附图说明

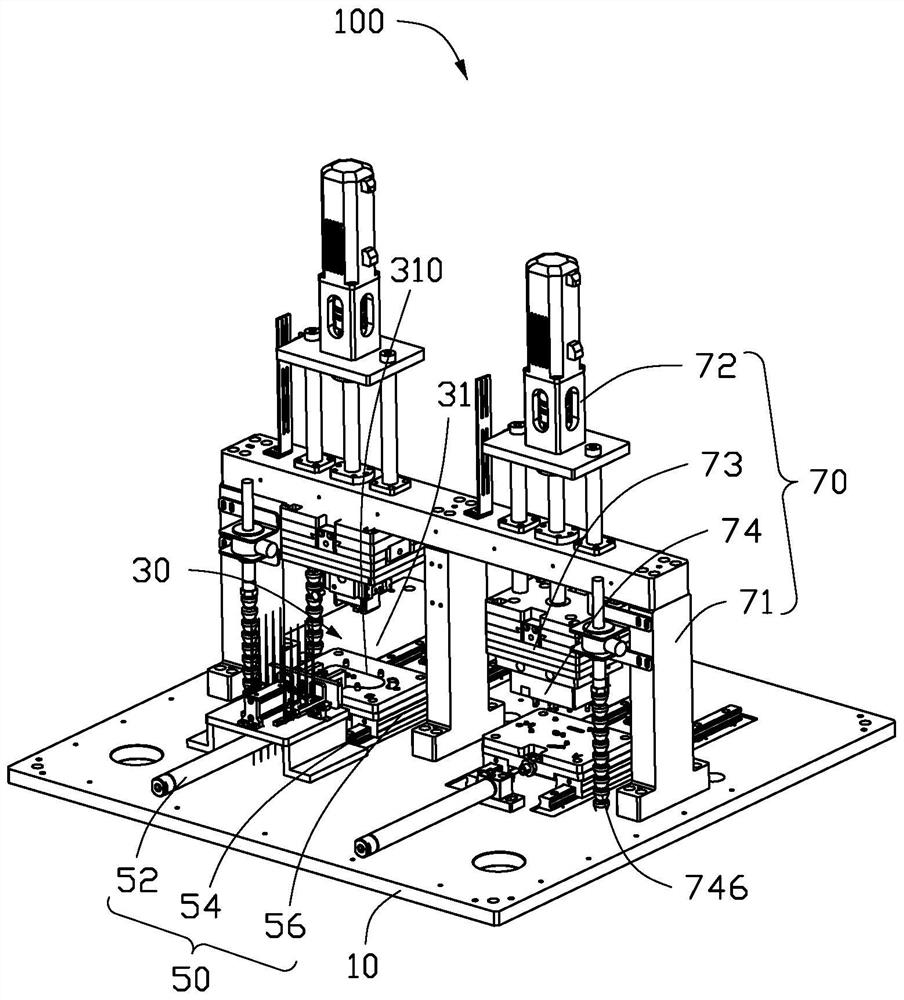

图1是本发明实施方式的热熔装置的立体示意图。

图2是图1所示热熔装置的热熔机构的分解立体示意图。

图3是图2所示热熔机构另一角度的分解立体示意图。

图4是图1所示热熔装置的热熔模组的分解示意图。

图5是图1所示热熔装置的热压块的立体示意图。

图6是另一实施方式中热压块的立体示意图。

图7是图6所示热压块的局部放大示意图。

主要元件符号说明

热熔装置 100

底板 10

定位机构 30

定位板 31

定位槽 310

驱动机构 50

驱动件 52

滑轨 54

滑块 56

热熔机构 70

支架 71

热熔驱动件 72

调节模组 73

第一安装板 731

第一凹槽 7311

第二安装板 732

第一凸块 7321

第二凹槽 7322

第三安装板 733

第二凸块 7331

第一调节件 734

固定块 7341

螺杆 7342

第二调节件 735

热熔模组 74

加热板 741

热压块 742,742’

压头 7421,7421’

容纳腔 7422,7422’

热熔柱 7423’

隔热板 743

压紧件 744

弹性件 745

冷凝管 746

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

请参见图1,本发明一实施方式提供一种热熔装置100。所述热熔装置100包括底板10、定位机构30、驱动机构50及热熔机构70。所述定位机构30设于所述底板上用于定位工件。所述热熔机构70架设于所述底板10上用于热熔所述工件。所述驱动机构50用于驱动所述定位机构30及所述热熔机构70移动。

所述定位机构30包括定位板31。所述定位板31上设有定位槽310以收容定位所述工件。

在图示实施例中,所述定位板31可滑动地设于所述底板10上。所述驱动机构50连接所述定位板31以驱动其靠近或远离所述热熔机构70。

所述驱动机构50包括驱动件52、滑轨54及滑块56。所述滑轨54设于所述底板10上。所述滑块56可滑动地套设于所述滑轨54上。所述定位板31设于所述滑轨54上。所述驱动件52连接所述定位板31以驱动其移动。

请一并参见图2及图3,所述热熔机构70包括支架71、热熔驱动件72、调节模组73及热熔模组74。所述支架71架设于所述底板10上。所述热熔驱动件72设于所述支架71上。所述调节模组73设于所述热熔驱动件72上。所述热熔模组74设于所述调节模组上。所述热熔驱动件72驱动所述热熔模组74抵压所述工件以进行热熔。所述调节模组73用于调整所述热熔模组74的位置。

所述调节模组73包括第一安装板731、第二安装板732及第三安装板733。所述第一安装板731装设于所述热熔驱动件72上。所述第二安装板732装设于所述第一安装板731上。所述第三安装板733安装于所述第二安装板732上。所述第二安装板732能够沿第一方向滑动。所述第三安装板733能够沿第二方向滑动。所述第一方向与所述第二方向在水平面内垂直。

在图示实施例中,所述第一安装板731上设有第一凹槽7311。所述第二安装板732的相对两侧分别设有第一凸块7321及第二凹槽7322。所述第三安装板733设有第二凸块7331。所述第一凹槽7311套设于所述第一凸块7321上。所述第二凹槽7322套设于所述第二凸块7331上。

可以理解,在其他实施例中,所述第一安装板731、第二安装板732及第三安装板733可以以其他方式实现滑动配合,例如轨道式。

所述调节模组73还包括两第一调节件734及两第二调节件735。两所述第一调节件734设于所述第一安装板731上并分别位于所述第二安装板732的相对两侧。每一所述第一调节件734包括固定块7341及螺杆7342。所述固定块7341设于所述第一安装板731上。所述螺杆7342螺纹穿设于所述固定块7341并抵持所述第二安装板732。调节所述螺杆7342即可移动所述第二安装板732。

两所述第二调节件735设于所述第二安装板732上并分别位于所述第三安装板733的相对两侧。所述第二调节件735的结构与所述第一调节件734的结构大致相同,在此不再赘述。

所述热熔模组74包括加热板741及热压块742。所述加热板741连接于所述第三安装板733上。所述热压块742设于所述加热板741上并用于热压工件。

在图示实施例中,所述热熔模组74还包括隔热板743。所述隔热板743设于所述加热板741及所述第三安装板733之间以进行隔热。

在图示实施例中,所述加热板741为合成石板,所述加热板741及热压块742为红铜。

所述加热板741及/或热压块742内设有加热棒以进行加热。

请一并参见图4及图5,所述热压块742设有压头7421。所述压头7421用于热熔所述工件需要热熔的部分。所述压头7421的远离热压块742的一端设有容纳腔7422。热熔时,工件扩散于容纳腔7422中,保证形状的均匀。

优选地,所述容纳腔7422的容积比所述工件需要热熔的体积小,优选为小10%,从而使容纳腔7422被填满,即热熔出的形状完整。

请一并参见图6及图7,本发明另一实施例中,所述热压块742’设有压头7421’。所述压头7421’的末端设有容纳腔7422’。所述容纳腔7422’的底壁上设有热熔柱7423’。所述热熔柱7423’使凝固后的工件呈凹状,其边缘处较厚,从而增加热熔后的强度,不易脱落。

优选地,所述热熔柱7423’凸出于所述容纳腔7422’的外侧,以减少工件热熔的弹性形变,使工件在热熔后不会回弹。

请参见图4,在图式实施例中,所述热熔模组74还包括压紧件744及弹性件745。所述弹性件745两端分别连接所述加热板741及压紧件744。所述弹性件745驱动所述压紧件744弹性压紧工件。

请参见图1,在图示实施例中,所述热熔模组74还包括冷凝管746。所述冷凝管746用于冷却工件。

所述热熔装置100在使用时:驱动件52驱动定位板31带动工件移动至热熔机构70下方。热熔驱动件72驱动热熔模组74下降。压头7421抵压工件待热熔部位进行热熔。工件融化的部位填充于容纳腔7422中。

所述热熔装置100通过在压头7421末端设置容纳腔7422。热熔时,工件融化的部分扩散于容纳腔7422中,保证工件热熔后形状的均匀。

以上所述,仅是本发明的较佳实施方式而已,并非对本发明任何形式上的限制,虽然本发明已是较佳实施方式揭露如上,并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施方式,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施方式所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 带冷却装置的热熔装置和具有该热熔装置的热熔机

- 热熔打孔组件、热熔打孔装置以及热熔打孔系统