一种基于激光加工技术的位置随动方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于激光加工系统控制技术领域,具体涉及到一种基于激光加工技术的位置随动方法。

背景技术

目前所使用的位置随动系统中,大都采用经典的PID控制器,因其结构相对简单,概念容易理解,并且不依赖于对象模型。但是,随着科技进步和控制品质要求的提高,经典PID控制器中微分器很难物理实现,因此无法很好地发挥误差的微分反馈作用;经典的PID控制器利用误差的现在、过去和变化趋势的线性加权组合作为误差反馈控制律不一定是最合理的形式,并且还会产生快速性与超调量之间的矛盾,这就需要开发出性能比经典采用PID控制器的位置随动系统更优良的位置随动系统来为新的高、精、尖科技领域服务。

例如专利文献CN2666594Y,涉及一种用于激光焊接以及激光表面热处理、表面溶凝强化等激光加工的激光焦点位置随动控制焊接头。通过压缩弹簧置于连接法兰与过渡法兰之间,激光头下方与焊接头喷嘴螺纹连接,焊接喷嘴中部拖罩螺纹连接。用导向支撑轮稳定控制离焦量和拖罩与工件间的距离,实现对焊缝因板厚或变形等原因造成的焊接过程离焦量和拖罩与工件间的距离的变化进行的补偿。该技术方案仍处于简单的机械调整方式,距离变化的补偿精度远远不足。

再例如专利文献CN102380730A,涉及一种激光复合焊接头调整机构,其包括焊枪、激光头、铝合金板、螺旋套、套筒座、导柱、齿条、齿轮、旋钮及夹套;所述螺旋套装在铝合金板孔内,激光头安装在螺旋套上,套筒座通过螺钉固定在铝合金板上,导柱和齿条安装在套筒座的套筒内,齿轮镶嵌在旋钮上,夹套通过第一蝶形螺母与导柱相连,焊枪装在夹套上,通过第二蝶形螺母固定。可根据不同的焊接工艺要求,灵活调整激光头和焊枪的位置关系。该技术方案的调整机构,并不是基于激光头与工件位置之间的距离变化而进行的调整,无法保证加工焦点位置的稳定性。

国内外专家对位置随动系统的研究多侧重于反馈信号以及误差延迟等的改进与创新,并提出了大量的控制策略来提高位置随动系统的性能。有学者提出应用于位置随动系统控制的双模控制算法,有学者提出一种位置随动系统载体扰动补偿模型,又有学者利用模糊控制算法来实现位置随动系统的位置控制,但这些控制策略对提高位置随动系统的控制精度有一定的效果,但由于控制算法较复杂,在实际工程应用中受到限制。

发明内容

为了解决上述现有技术中存在的技术问题,本发明提出了一种基于激光加工技术的位置随动方法,用于控制激光焦点相对于工件表面的位置固定,包括:

获取激光头部与工件表面的位置变化量;

判断所述位置变化量与位置变化量阈值的关系;

若所述位置变化量小于或等于所述位置变化量阈值,则判断为表面缺陷,并分析表面缺陷深度,将所述缺陷深度反馈给主控制器,对激光光束的强度和会聚透镜的位置进行调节;

若所述位置变化量大于所述位置变化量阈值,则判断为工件曲度,将所述位置变化量反馈给主控制器,通过控制伺服电机对激光头部与工件表面的距离进行调节。

根据本发明的一个可选实施例,所述伺服电机通过公式(1)的极性PID控制算法实现位置随动控制,

u(δ)=K

其中,K

根据本发明的一个可选实施例,当

根据本发明的一个可选实施例,所述主控制器采用基于位置变化量的双阈段闭环控制结构,一个阈段控制闭环对应一个输出参数控制,两个阈段控制闭环的输出参数所对应的被控量的变化区间是连续的。

根据本发明的一个可选实施例,通过电容传感器不断检测激光头部和工件表面形成的平行电容,并将电容转换为激光头部与工件表面的距离信息。

根据本发明的一个可选实施例,通过使用红外相机对工件表面反射的红外光线进行成像来检测工件表面的缺陷,对图像进行二值化处理后,分析缺陷深度。

根据本发明的一个可选实施例,采用双频液晶透镜作为会聚透镜,根据所述激光光束强度的大小控制双频液晶透镜分别采用高频电压和低频电压来变焦。

根据本发明的一个可选实施例,当

附图说明

附图1所示为本发明的基于位置随动方法的激光加工系统结构示意图;

附图2所示为本发明的基于位置随动方法的激光器内部的具体结构示意图;

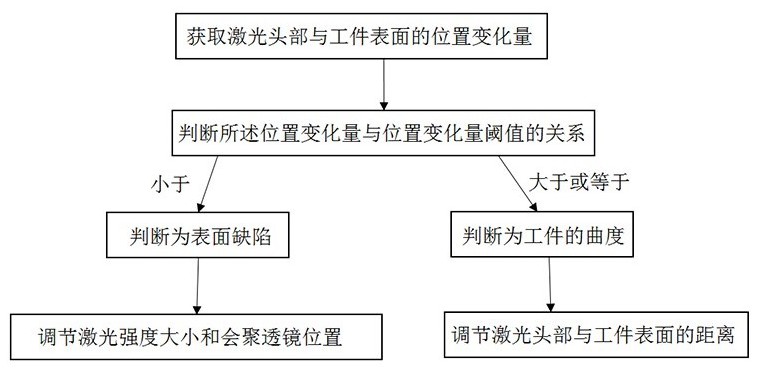

附图3所示为本发明的基于激光加工技术的位置随动方法的过程示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

如图1所示为本发明的基于位置随动方法的激光加工系统100,用于对工件30表面进行加工。

激光加工系统100具有用于发射加工激光束的激光器10,本实施例中激光装置10为固体激光器,其可为工作波长为1064纳米的掺钕钇铝石榴石(Nd-YAG)激光器、工作波长为940纳米的镱钇铝石榴石(Yd-YAG)激光器,或工作波长为1047~1064纳米的钕钒酸盐(Nd-Vanadate)激光器等。

激光器10的上方电连接有伺服电机11,用于根据激光器头部与工件表面位置变化量的反馈调节激光器10的纵向位置,本实施例中伺服电机11采用电气伺服电机,电气伺服电机因全部采用电子器件和电机部件,操作维护方便,例如步进伺服电机、直流伺服电机和交流伺服电机。

激光器10的发射口的一侧电连接有距离传感器,本实施例中优选采用电容传感器21,电容传感器21用于检测激光发射口和工件表面形成的平行电容,并将平行电容转换为距离信息,从而获得位置变化量。

激光器10的发射口的另一侧电连接有检测器,该检测器用于检测工件的表面缺陷,在本实施例中,参考图2所示,该检测器优选地采用配对使用的红外线发射器13和红外线成像装置12,例如IR CCD。

本发明的激光加工系统100中用于实现位置随动控制的最主要的部分为主控制器20,所述主控制器20上方电连接伺服电机11,用于根据反馈控制伺服电机对激光器进行驱动,所述主控制器20侧方电连接所述红外线成像装置12,用于接收所述红外线成像装置12所成的图像,并对缺陷深度进行分析后,控制激光强度和会聚透镜变焦状态。

具体地,主控制器20采用基于位置变化量的双阈段闭环控制结构,即一个阈段闭环控制结构对应一个输出参数的控制,两个阈段闭环控制结构的输出参数所对应的被控量的变化区间是连续的,且没有重叠。

本申请中的基于位置变化量的双阈段闭环控制结构中,一条阈段闭环结构为:获得位置变化量,反馈给伺服电机,调节激光器的纵向位移;另一条阈段闭环结构为:获得位置变化量,反馈给检测器,获得缺陷深度信息,再反馈给激光器内部的会聚透镜和激光发射装置,调节会聚透镜的焦点位置和激光光强;所述基于位置变化量的双阈段闭环控制结构的最终目标,都是为了保证激光的焦点不会随着工件表面位置的变化而变化,而是一直都集中在工件表面或是工件内部的合理位置。

本发明的通过双阈段闭环控制结构的位置随动系统,精度很高,因此系统反馈链的误差、环内各元件的误差以及运动中造成的误差都可以得到补偿,从而大大提高了随动精度和定位精度。

如图2所示,为用于发射加工激光束的激光器10的内部的具体结构示意图,包括红外线发射装置13,激光发射装置14,所述红外线发射装置13依次经过反射镜131反射、半反半透镜141的透射以及会聚透镜15的会聚作用,照射于工件30的表面,经工件的表面反射后的红外光线进入红外线成像装置12,形成红外图像,用于主控制器检测缺陷深度;所述激光发射装置14经过半反半透镜141的反射以及会聚透镜15的会聚,聚焦于工件30的待加工表面。

参考图3所示,具体介绍一下本发明的基于激光加工技术的位置随动方法的具体控制过程为:

S1、通过电容传感器不断检测激光头部和工件表面形成的平行电容,并将电容转换为激光头与工件表面的距离信息,获得位置变化量;

S2、判断所述激光头与工件表面的位置变化量与位置变化量阈值的大小关系,以检查该测得的位置变化参数是否指示工件表面缺陷的存在;

S3、若所述位置变化量小于或等于所述位置变化量阈值,则判断距离的变化值为工件表面存在缺陷造成,则主控制器输出控制信号,打开检测器,进行红外成像,并对红外图像进行二值化处理后,分析缺陷深度。根据分析结果调整激光发射装置的强度大小和会聚透镜焦点的位置;调节激光光束的强度是为了防止激光能量过大,将工件缺陷表面击穿,调节会聚透镜焦点的位置,主要通过改变激光器内部的会聚透镜的轴向位置,从而改变激光会聚焦点,从而保正激光加工的深度,弥补缺陷。

在优选实施例中,采用液晶透镜作为会聚透镜,通过改变施加在液晶透镜上的电压来改变液晶透镜的变焦状态。具体地,由于通常的液晶微透镜都具有较大的光学延迟量,因此本实施例中的液晶透镜采用双频液晶透镜,所述双频液晶透镜具有分隔频率,根据所述激光强度的大小控制液晶透镜的分别采用高频电压和低频电压来驱动所述双频液晶透镜,其中,所述高频电压的频率大于所述分隔频率,所述低频电压的频率小于所述分隔频率。所述低频电压的驱动方式为向所述双频液晶透镜的边缘电极施加低频电压驱动变焦,所述高频电压的驱动方式为向所述双频液晶透镜的中间电极施加高频电压驱动变焦。采用双频液晶透镜进行焦点调节的方式,能够实现透镜焦点位置的快速响应和调节,降低光学延迟所带来的误差。

S4、若所述位置变化量大于所述位置变化量阈值,则判断位置变化量为工件的曲度造成,则主控制器输出控制信号,驱动伺服电机在垂直于工件表面的方向上移动激光器头部,从而补偿位置变化量,调节激光头与工件表面的距离,从而使得焦点相对于工件表面的位置固定。

在激光随动系统系统中,现有技术中通常采用PID控制技术进行反馈控制计算,经典PID控制器中微分器很难物理实现,因此无法很好地发挥误差的微分反馈作用;经典的PID控制器利用误差的现在、过去和变化趋势的线性加权组合作为误差反馈控制律不一定是最合理的形式,并且还会产生快速性与超调量之间的矛盾。因此,经典PID控制器的这些弊端不利于提高新型激光随动系统控制精度。

下面具体介绍一下在本申请中位置随动方法中,采用的极性PID(PPID)控制算法来实现位置随动控制的具体计算过程,如下:

u(h)=Kp·ho+ TI·f(δ)+TD·f(δ) (1)

其中,K

极性PID(PPID)控制算法是针对本申请双阈段闭环控制结构所设计的控制方法, 其中,f(δ)为位置变化量极性函数,当

在本发明的激光随动系统中,伺服电机的运动状态有保持、随动2种状态。当

通常在激光加工过程中,在加工点周围会形成加工残渣,影响距离传感器的测量精度,例如,过大的渣堆会使得设置在激光发射口上的距离传感器或是红外线成像装置将渣堆识别为是工件自身的起伏表面或是表面缺陷,而错误地进行位置随动的反馈控制,更多的渣堆甚至使得激光加工系统不能正常加工。

在优选的实施例中,为了提高电容传感器对位置变化量的测量精度,避免测量误差,可以通过在发射口的附近提供辅助气体,并控制辅助气体的压力以使飞溅的料渣能被吹走,目的是使工件30的周围只有少量料渣,甚至没有料渣。提高了距离传感器的测量精度以及缺陷检测的准确性。

根据本发明的优选实施方案,在以上述方式对工件30的表面或表层进行加工的同时或是之后,可用低温气体或是液体作为冷却介质对其进行冷却。这样,可在工件30的表层处形成表层应力层。进一步地,当工件30的内部仅形成一个应力层时,对其表层的加热及冷却可以在形成内部应力层的同时进行;当内部形成多个应力层时,优选在形成最靠近表层的应力层的同时,进行对表层的加热及冷却过程。优选地,所使用的冷却气体例如是CO

需要说明的是,本说明书仅记载了激光加工系统中的位置随动系统以及控制方法相关的技术手段,然而,在整个激光加工过程中还涉及其他加工步骤,本申请中其他加工步骤可以采用现有技术中的加工方式,在此不进行赘述。

本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种基于激光加工技术的位置随动方法

- 一种基于电磁开关阀的位置随动控制方法和系统