一种金属粘结MoS2/环氧粘结MoS2的复合润滑涂层

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于金属表面处理技术领域,尤其涉及一种金属粘结MoS

背景技术

我国后续发展的长寿命高轨航天器中相机、太阳翼及天线等有效载荷活动机构中,存在空间极高辐射剂量环境中服役的活动件,对固体润滑涂层的耐辐射性能与耐磨损性均要求非常高;且航天器经历海上运输与海南发射场贮存,过程中难以避免较高的湿热与盐雾作用,活动件表面需要涂敷具有低摩擦耐磨损、抗高剂量辐射以及抗腐蚀等性能的固体润滑涂层。

发明专利CN201811564995.9公开了一种冷喷涂抗辐射铜/镍基二硫化钨固体润滑涂层,涂层具有优异的抗辐射性能,但铜、二硫化钨等抗腐蚀性能较差。发明专利CN201610006219.1公开了一种冷喷涂铝基自润滑耐磨蚀涂层及其制备方法,通过冷喷涂Al和Al2O3以及铝稀土合金和或铝镁合金与二硫化钼和二硫化钨的组合制备获得。涂层具有良好的耐磨损性能与抗腐蚀性能,可用于海洋钢结构。以上发明专利均未采用双层复合润滑涂层的结构形式,因此也不涉及附着力促进作用。

发明内容

为解决上述问题,本发明提供一种金属粘结MoS

一种金属粘结MoS

进一步地,所述金属粘结MoS

制备金属粉与二硫化钼的复合粉体,其中,所述金属粉为铝或者铜,且金属粉的质量份数为50%~70%,二硫化钼的质量分数为50%~30%;

采用超音速真空冷喷涂技术将所述复合粉体喷涂于金属零件上,使得金属零件上形成金属粘结MoS

进一步地,将复合粉体喷涂于金属零件上前,采用100目氧化铝砂对金属零件进行喷砂处理,使得金属零件表面的平均粗糙度Ra高于3.2μm;喷涂完成后,对金属零件上形成的金属粘结MoS

进一步地,所述金属粉的D50平均粒径为10μm~60μm,所述二硫化钼的D50平均粒径为5μm~30μm。

进一步地,所述金属粘结MoS

进一步地,所述界面附着力促进层的制备方法为:

按照9:1~8:2的摩尔比,取正硅酸乙酯与Υ-缩水甘油醚氧丙基三甲氧基硅烷作为前驱体,然后采用异丙醇稀释前驱体,得到前驱体溶液,且异丙醇与前驱体的质量比为20:1;

在机械搅拌状态下,将PH=3的盐酸水溶液逐滴滴加至前驱体溶液,且盐酸水溶液与前驱体溶液的重量比为1:6;

将滴有盐酸水溶液的前驱体溶液加热至50℃~60℃,并连续搅拌24h,获得界面附着力促进层涂料液;

采用超声雾化喷涂法在金属粘结MoS

喷涂完成后,常温下放置10min,再在120℃下烘烤20min~30min,得到附着于金属粘结MoS

进一步地,所述环氧粘结MoS

采用环氧树脂、丁醇醚化酚醛树脂、二硫化钼以及三氧化二锑制备涂料液;

将所述涂料液喷涂于界面附着力促进层上,在180℃连续烘烤1h,随炉冷却至室温,得到环氧粘结MoS

进一步地,所述环氧粘结MoS

有益效果:

本发明提供一种金属粘结MoS

附图说明

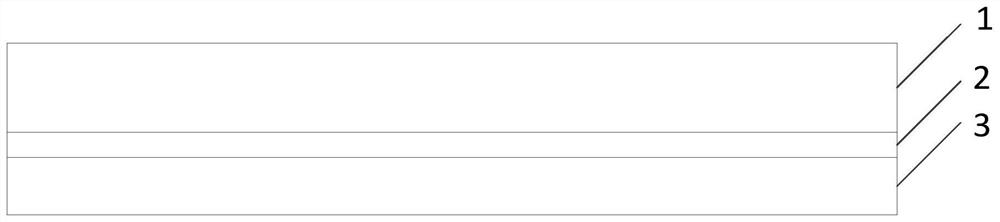

图1为本发明一种金属粘结MoS

1-金属粘结MoS

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。

实施例一

如图1所示,一种金属粘结MoS

进一步地,所述金属粘结MoS

制备金属粉与二硫化钼的复合粉体,其中,所述金属粉为铝或者铜,且金属粉的质量份数为50%~70%,二硫化钼的质量分数为50%~30%;采用超音速真空冷喷涂技术将所述复合粉体喷涂于金属零件上,使得金属零件上形成金属粘结MoS

可选的,将复合粉体喷涂于金属零件上前,采用100目氧化铝砂对金属零件进行喷砂处理,使得金属零件表面的平均粗糙度Ra高于3.2μm;喷涂完成后,对金属零件上形成的金属粘结MoS

需要说明的是,D50指的是一个样品的累计粒度分布百分数达到50%时所对应的粒径,它的物理意义是粒径大于它的颗粒占50%,小于它的颗粒也占50%,因此,D50也叫中位径或中值粒径。

进一步地,所述界面附着力促进层的制备方法为:

按照9:1~8:2的摩尔比,取正硅酸乙酯与Υ-缩水甘油醚氧丙基三甲氧基硅烷作为前驱体,然后采用异丙醇稀释前驱体,得到前驱体溶液,且异丙醇与前驱体的质量比为20:1;在机械搅拌状态下,将PH=3的盐酸水溶液逐滴滴加至前驱体溶液,且盐酸水溶液与前驱体溶液的重量比为1:6;将滴有盐酸水溶液的前驱体溶液加热至50℃~60℃,并连续搅拌24h,获得界面附着力促进层涂料液;采用超声雾化喷涂法在金属粘结MoS

需要说明的是,在120℃下烘烤时,是将作为基体的金属零件、金属粘结MoS

可选的,采用超声雾化喷涂法喷涂界面附着力促进层涂料液时的工艺参数为:超声频率1.8MHz~1.9MHz,喷嘴距离金属基体表面7cm~10cm,喷涂次数1~3次,工件移动速度1cm/s,也即喷嘴相对于金属基体表面的移动速度,其影响界面附着力促进层的厚度。

进一步地,所述环氧粘结MoS

采用环氧树脂、丁醇醚化酚醛树脂、二硫化钼以及三氧化二锑制备涂料液;将所述涂料液喷涂于界面附着力促进层上,在180℃连续烘烤1h,随炉冷却至室温,得到厚度为15μm~25μm的环氧粘结MoS

需要说明的是,环氧粘结MoS

由此可见,本发明提供的复合润滑涂层,底层金属粘结MoS

实施例二

基于以上实施例,本实施例给出复合润滑涂层的一种具体的制备方法。

底层金属粘结MoS

界面附着力促进层,其制备方法为:正硅酸乙酯与Y-缩水甘油醚氧丙基三甲氧基硅烷按照9:1的摩尔比混合均匀,用20倍质量的异丙醇进行稀释。机械搅拌下,将PH=3的盐酸水溶液(与前驱体重量比为1:6)缓慢滴加至前驱体溶液。加热至50℃~60℃,连续搅拌24h,获得附着力促进层涂料液。采用超声雾化喷涂法在底层涂层的表面喷涂附着力促进层涂料液,其工艺参数为:超声频率1.8MHz,喷嘴距离金属基体表面7cm,工件移动速度1cm/s,喷涂次数1次。喷涂完成后,常温下放置10min,再对金属基体与附着力促进层在120℃下烘烤20min。

采用环氧树脂、丁醇醚化酚醛树脂与二硫化钼、三氧化二锑的涂料液,在附着力促进层表面喷涂环氧粘结MoS

金属粘结MoS

实施例三

基于以上实施例,本实施例给出复合润滑涂层的另一种具体的制备方法。

底层金属粘结MoS

界面附着力促进层,其制备方法为:正硅酸乙酯与Y-缩水甘油醚氧丙基三甲氧基硅烷按照8:2的摩尔比混合均匀,用20倍质量的异丙醇进行稀释。机械搅拌下,将PH=3的盐酸水溶液(与前驱体重量比为1:6)缓慢滴加至前驱体溶液。加热至50℃~60℃,连续搅拌24h,获得附着力促进层涂料液。采用超声雾化喷涂法在底层涂层的表面喷涂附着力促进层涂料液,其工艺参数为:超声频率1.9MHz,喷嘴距离金属基体表面10cm,工件移动速度1cm/s,喷涂次数3次。喷涂完成后,常温下放置10min,再对金属基体与附着力促进层在120℃下烘烤30min。

采用环氧树脂、丁醇醚化酚醛树脂与二硫化钼、三氧化二锑的涂料液,在附着力促进层表面喷涂环氧粘结MoS

金属粘结MoS

当然,本发明还可有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当然可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

- 一种金属粘结MoS2/环氧粘结MoS2的复合润滑涂层

- 一种低摩擦系数MoS2基复合固体润滑涂层及其制备方法