用于将可成型的覆层料涂覆和成型的方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及一种用于将可成型的覆层料涂覆和成型的方法,所述方法在基底、尤其水运交通工具的外蒙皮上进行,所述覆层料在预定的施加时间段期间是粘性的并且在经过施加时间段之后是硬化的。

背景技术

在多种应用情况下期望的是,在涂覆到基底上之后,将覆层料再加工成,使得将其表面形成和/或平滑成期望的形状。如果基板具有不平整处,所述不平整处可被补偿,以便得到期望的或平滑的最终产物,那么这是尤其有利的。对于所述目的,作为覆层料优选使用适合的抹料或填料。

刚好在游艇制造中,尤其要求制造平滑的和平滑拼接的外蒙皮,因为外蒙皮中的不平整处非常负面地影响游艇的外观。这尤其涉及高品质的超级游艇,在那里要求对于外蒙皮的和也对于其他表面的完美的最终产物。尤其在制造船身时,不可避免生产所造成的不平整处,所述不平整处于是应通过涂覆对此适合的抹料或填料来补偿。在此问题尤其在于,船身以及可能其他的组件不形成平坦的面,而是弯曲的,使得在施加抹料或填料以补偿不平整处时,应考虑期望的形状和/或弯曲走向和/或期望的倒圆。换言之,尤其在再处理涂覆的抹料或填料时,必须非常精细地观察,表面是否跟随期望的弯曲走向从而得到尤其连续完全拼接的最终产物。

在施加到基底上之后,将覆层料在施加时间段期间借助于成型工具再处理并且尤其移动和分配,以便给予覆层料的表面期望的形状并且尤其实现平滑的最终产物,其中在所述施加时间段期间,所述覆层料还是粘性的从而可以再处理。尤其为了实现平滑的表面,作为成型工具使用平滑工具,例如抹板、刮板或刮刀,其中对于非常大的和长的面,如尤其超级游艇的外蒙皮优选使用非常长的抹板,所述抹板有数米宽。然而不利的是,覆层料在其表面上的部分附着在成型工具的后侧上并且由其携带。所述现象引起,覆层料在成型工具后方的部分从表面再次拉出并且在此也出现气穴或空气夹杂物。

发明内容

本发明的目的是,提出一种解决方案,在所述解决方案中,避免在使用成型工具时的上述缺点。

为了实现所述目的,根据本发明提出一种用于将可成型的覆层料涂覆和成型的方法,所述方法在基底、尤其水运交通工具的外蒙皮上进行,所述覆层料在预定的施加时间段期间是粘性的并且在经过施加时间段之后是硬化的,所述方法具有如下步骤:

I)在施加时间段期间,将覆层料涂覆到基底上,

II)在施加时间段期间,将柔性的面状的基板置于涂覆的覆层料上,和

III)在施加时间段期间,将成型工具暂时地贴靠到基板上,以便使覆层料的表面形成期望的形状。

根据本发明在施加时间段期间在步骤II中置于覆层料上的基板有效地防止,在随后的步骤III中,覆层料的部分附着在成型工具上并且从覆层料的表面拉出。因为根据本发明使用的面状的基板在涂覆在基底上的覆层料的表面上相对于造型工具形成保护或分离层,并且至少在其表面上基本上不显示出附着特性,使得成型工具可松开地贴靠到基板的表面上,并且也可以再次无问题地从所述基板取下,而不附着在其上。因为面状的基板此外根据本发明柔性地构成,成型工具发挥与在现有技术中相同的作用,其方式为:可以将涂覆的覆层料与基底中的相应的不平整处相关地借助于成型工具穿过柔性的面状的基板用不同的压力加载,直至覆层料的表面处于期望的形状。尤其地,借助于成型工具可以在施加时间段期间以任意频率地来回移动覆层料从而将其平滑,只要其还没有开始硬化,直至所述覆层料已经获得正确的形状。因此,覆层料的表面也能够无问题地匹配于基底的弯曲的走向或匹配于在基底中构成的倒圆部(例如用于游艇上的附件,如护舷板)。在此,根据本发明使用的柔性的面状的基板由于其分离效果还以有利的方式防止产生不期望的气穴或空气夹杂物。最后,借助于根据本发明的方法可以使涂覆到基底上的覆层料无问题地形成期望的形状并且尤其也使其平滑,所述形状例如可以具有弯曲部或倒圆部或甚至也可以具有间断部位。

本发明的优选的实施方案和改进方案在从属权利要求中给出。

适宜地,作为覆层料使用抹料或填料。

尤其在含湿气或含水的环境中使用时,作为覆层料应优选使用具有环氧树脂的材料。因为环氧树脂不仅没有示出明显的收缩性能,而且也是防水的从而形成有效的防潮层,所以环氧树脂尤其在游艇制造中使用。

优选地,在步骤I中将覆层料基本上没有空气夹杂物地涂覆到基底上,对此优选地将覆层料喷射或喷溅到基底上。

一个优选的应用情况在于,将基底中的不平整处借助于覆层料补偿从而将覆层料的表面平滑,使得尤其在这种情况下,作为成型工具优选使用平滑工具。

为了尤其有效地给予涂覆到基底上的覆层料的表面期望的形状和/或将表面平滑,在步骤III中应将成型工具沿着基板移动,更确切地说优选来回移动并且在此尤其沿第一方向和相对于第一方向沿横向地、基本上成直角地取向的第二方向移动。

优选地,作为成型工具应使用细长体,所述细长体沿相对于其纵向延伸横向的、优选基本上成直角的方向移动,以便尤其以所述方式尤其有效地将涂覆到基底上的覆层料的表面平滑。

如果作为可成型的覆层料使用在热影响下可硬化的覆层料,那么有利的是,作为柔性的面状的基板使用具有加热机构的基板。因此,在所述优选的实施方案中,根据本发明使用的柔性的面状的基板不仅承担覆盖覆层料的表面的、用于通过成型工具无问题的加工的保护或分离层的功能,而且也还以有利的方式同时承担如下任务,即为有效地硬化覆层料输送需要的热量。在施加时间段期间激活柔性的面状的基板中的加热机构应适当地在步骤II中和/或在步骤II和步骤III之间和/或在步骤III中和/或紧随步骤III之后进行。在一个有利的改进方案中,加热机构具有电加热丝,所述电加热丝连接于处于基板之外的电压源。

有利地,作为柔性的面状的基板应使用空气可穿透的基板。即使在步骤II中将柔性的面状的基板可以无问题地置于涂覆到基底上的覆层料的表面上,使得可以容易地避免任何的空气夹杂物,那么使用空气可穿透的基板确保,仍可能与预期相反地在覆层料的表面和柔性的面状的基板的下侧之间夹杂的空气最迟在步骤III中在借助于成型工具加工期间可以穿过基板逸出。以所述方式确保,实际上避免任何的空气夹杂物。

优选地,作为柔性的面状的基板应使用穿孔基板。通过穿孔,基板得到特殊的结构,所述结构引起改善的附着特性并且在将基板在步骤II中置于随后仍粘性的覆层料上时被传递到其表面上,所述表面由此获得对应的结构。

尤其在将具有环氧树脂的材料用作为覆层料时,有利的是,作为柔性的面状的基板使用吸取液体的基板,所述基板随后吸收液态的树脂,使得树脂残余物不留在覆层料中。

优选地,作为柔性的面状的基板可以使用织物,尤其纺织织物或玻璃纤维织物。织物不仅是空气可穿透的并且具有吸收液体的能力,而且附加地也能够用作为机械增强机构,以便给予整个装置更好的保持。此外,织物的结构引起改善的附着特性并且在将基板在步骤II中置于随后仍粘性的覆层料上时传递到其表面上,所述表面由此获得相应的结构。

在方法的一个尤其优选的实施方案中,在步骤III之后跟随有附加的步骤IV,在经过施加时间段之后,将柔性的面状的基板从随后硬化的覆层料上取下,以便露出其表面用于进一步的再加工,所述再加工例如能够包括施加另一覆层,例如层压板或凝胶层或漆涂层。尤其当柔性的面状的基板是穿孔的或者具有织物时,基板在其从硬化的覆层料取下之后在硬化的覆层料的表面上留下相应的结构,所述结构用于随后还要施加的覆层的尤其好的附着,使得取消用于实现良好的附着特性的例如通过粗糙化或磨削对表面的相应的预处理。对此,作为柔性的面状的基板有利地应使用可撕下或可剥离织物。

替选地但是原则上也可考虑的是,将柔性的面状的基板保留在覆层料的表面上并且在跟随步骤III的附加的步骤IV中将另一覆层施加到基板上。在所述替选的作用下,基板不仅用作为增强机构,而且也能够实现随后要施加的另一覆层的良好的附着,尤其当基板的表面具有例如在作为基板使用穿孔的基板或织物的情况下的结构时也如此。

附图说明

在下文中根据附图详细阐述根据本发明的方法的一个优选的实施例。附图示出:

图1示出由基底和在其上面状地涂覆的覆层料构成的装置的示意剖面图;

图2在与图1相同的示意剖面图中示出具有在覆层料的表面上安置的柔性的面状的基板的图1的装置;

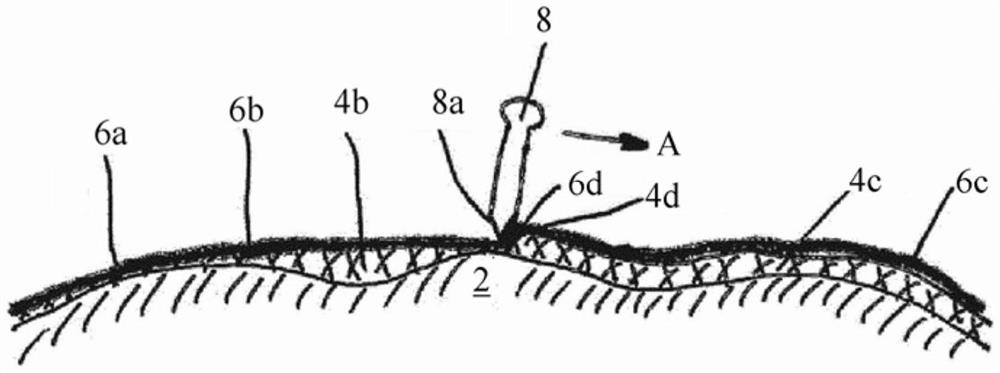

图3在与图2相同的示意剖面图中示出具有贴靠在基板上的用于对仍粘性的覆层料进行成型加工的成型工具的图2的装置;

图4在与图3相同的示意剖面图中示出具有与加工的和在此期间硬化的覆层料现在部分地分离的基板的图3的装置;和

图5示出根据一个优选的实施方案的基板的一个部段的示意俯视图。

具体实施方式

下面描述用于将可成型的覆层料涂覆和成型的方法,所述方法在基底上进行,所述覆层料在预定的施加时间段期间是粘性的并且在经过施加时间段之后是硬化的。覆层料尤其用于,补偿基底中的不平整处,以便实现平滑的最终产物。作为覆层料优选可以使用抹料或填料,其尤其具有环氧树脂,所述环氧树脂优选地在游艇制造中使用。因此,在下文中描述的方法尤其用于平滑游艇的外蒙皮。

图1示意地在剖面图中示出基底2,在所述基底的表面2a上已经涂覆有覆层料4。根据所描述的方法的第一工作步骤将覆层料4涂覆到基底2上应在没有空气夹杂物的条件下进行,对此将覆层料4喷射或喷溅到基底2上。

随后,在第二工作步骤中将柔性的面状的基板6安置到覆层料的表面4a上,如从图2中可见的那样。

在下一工作步骤中,随后借助于成型工具8进行对图2中示出的装置的加工,如在图3中示意地示出的那样。在示出的实施例中,成型工具8为平滑工具,所述平滑工具具有细长体,从而构成为抹板、刮板或刮刀并且沿相对于其纵向延伸横向地、优选成直角的方向沿着柔性的面状的基板的表面6a移动,如在图3中由箭头A表明的那样。

对此,将成型工具8借助其下边缘8a贴靠到柔性的面状的基板6的表面6a上并且在移动期间由成型工具8将压力经由柔性的面状的基板6施加到位于其下方的覆层料4上,以便使所述覆层料形成期望的形状。直至所述时刻,覆层料4仍处于粘性状态,使得在施加时间段期间进行借助成型工具8的加工。优选地,将成型工具8不仅沿根据箭头A的第一方向,而且附加地也沿相对于第一方向横向地、基本上成直角地取向的第二方向来回移动,由此覆层料4任意长度地来回移动从而被揉捏,直至其在其整个表面4a之上已经得到期望的形状。

在示出的实施例中,成型工具8尤其用于平滑覆层料4的表面4a。如在图3中还可见的那样,成型工具8留下覆层料4的被平滑的区域4b,其方式为,在覆层料4的所述区域4b中,柔性的面状的基板6的位于其上方的部段6b由成型工具8在其沿着柔性的面状的基板6的表面6a移动期间用相应的压力加载。如从图3中还可见的,在覆层料4的区域4c中沿成型工具8的根据箭头A的运动方向观察,在成型工具8的瞬时位置之前或上游还未被处理或平滑,使得柔性的面状的基板6的位于其上方的部段6c还跟随覆层料4的表面的原始走向。最后,从图3中示意地可见的,在那里示出的瞬时状态中,覆层料4直接在成型工具8的下边缘8a之前在用附图标记“4d”表示的部位处可以说在某种程度上堵塞并且在该部位处,柔性的面状的基板6在用附图标记“6d”表示的区域中得到相应台阶状的或波浪状的走向。因此,在成型工具8的下边缘8a之前形成由覆层料4的部段4d和柔性的面状的基板6的位于其上方的部段6d形成的台阶或波浪,所述台阶或波浪随着成型工具8沿箭头A的方向的向前运动相应地移动。柔性的面状的基板6在此防止,覆层料4的部分附着在成型工具8的下边缘8a处并且随后由于所述附着从表面4a再次被拉出。

优选地,柔性的面状的基板6应该是空气可穿透的,借此可能在覆层料4的表面4a和柔性的面状的基板6的下侧之间夹杂的空气可以穿过基板6逸出,同时成型工具8沿着柔性的面状的基板6的表面6a移动并且在此为了将位于其下方的覆层料4成型而将压力施加到基板6上,由此同时将可能夹杂的空气通过基板向外挤压。

为了实现空气可穿透性,柔性的面状的基板6优选可以是穿孔的。此外,在使用具有环氧树脂的材料作为覆层料4时,柔性的面状的基板6应吸收液态树脂,使得树脂残余物不留在覆层料4中。为了实现在上文中描述的特性,作为柔性的面状的基板6优选地使用织物,尤其纺织织物或玻璃纤维织物。因为织物不仅是空气可穿透的,而且也能够吸收液体,使得织物兼有这两个特性。

在上文中根据图1至3描述的工作步骤在施加时间段期间进行,在所述施加时间段中,覆层料4处于粘性状态。接着,随后已形成形状或被平滑的覆层料4硬化。

如果覆层料4在经过施加时间段之后硬化,那么在示出的实施例中在随后的工作步骤中,将柔性的面状的基板6从覆层料4的表面4a取下,如从图4中可见的那样,在其视图中发生沿箭头B的方向的取下过程。因此,露出随后硬化的覆层料4的表面用于进一步的再处理,所述进一步的再处理例如能够包括施加另一覆层,例如层压板或凝胶层或漆涂层。尤其当柔性的面状的基板6穿孔或具有织物时,基板6在其从硬化的覆层料4取下之后在硬化的覆层料4的表面4a上留下相应的结构,所述结构用于随后还要施加的覆层的特别好的附着。对此,柔性的面状的基板6应优选构成为可撕下或可剥离织物。

替选地,但是原则上也能够考虑的是,将柔性的面状的基板6保留在硬化的覆层料4的表面4a上,使得所述覆层料不仅用作为增强机构,而且也引起随后要施加的另一覆层的良好的附着,尤其当基板6的表面具有由于穿孔造成的结构或使用织物时如此。

如果作为覆层料4使用在热影响下可硬化的覆层料,那么有利的是,为柔性的面状的基板6设有加热机构。优选地,加热机构具有电加热丝10,所述电加热丝置于或加工到基板6中,如从图5中示意地可见的那样,并且连接于处于基板6之外的在图中未示出的电压源。因此,在图5中示出的实施方案中,柔性的面状的基板6不仅承担覆盖覆层料4的表面4a的、相对于用于无问题的加工的成型工具8的保护或分离层的功能,而且也还同时承担如下任务,即为了有效地硬化覆层料4输送需要的热量,更确切地说在图2中示出的状态中和/或在图3中示出的状态中。

- 用于将可成型的覆层料涂覆和成型的方法

- 润滑剂组合物及用所述润滑剂组合物涂覆的制品、用于使光盘基底成型的压模、用于使光盘基底成型的成型设备、用于使光盘基底成型的方法、及润滑膜的形成方法