一种管内壁润滑脂涂油装置

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及管道内壁涂油技术领域,特别涉及一种管内壁润滑脂涂油装置。

背景技术

常用钢管内壁的润滑脂涂油的方式有喷雾式或涂抹式,喷雾式需要在封闭的空间,喷雾式所产生的雾状润滑脂,容易在空气中污染其他产品表面,润滑脂粘度高,不易清洁,造成产品二次污染,而现有涂抹式涂油,容易出现的油脂堆积、油脂不均匀、涂油劳动强大、效率低以及油脂浪费等问题。

发明内容

本发明的目的是克服现有技术存在的缺陷,提供一种管内壁润滑脂涂油装置。

实现本发明目的的技术方案是:一种管内壁润滑脂涂油装置,包括主油板,所述主油板包括进油孔、主油板流道、出油孔,所述进油孔设置在所述主油板上,所述主油板流道设置在所述主油板上,连通所述进油孔和所述出油孔,所述出油孔共有若干个,均分布在所述主油板侧面上。

第一盖板,所述第一盖板固定于所述主油板上方。

第二盖板,所述第二盖板固定于所述主油板下方,其上设置有和所述进油孔相对应的第二盖板通孔。

弹性涂油机构,所述弹性涂油机构包括过渡板、弹性元件、滚筒,所述弹性涂油机构共有若干个,均分布在所述主油板侧面,所述过渡板内侧通过所述弹性元件固定于所述主油板侧面,若干所述滚筒沿所述过渡板长轴方向可转动地安装在所述过渡板外侧,所述滚筒和所述出油孔对应设置。

进一步的,所述第一盖板底面设置有和所述主油板流道相对应的第一盖板流道,所述主油板流道包括主油板主流道和主油板分流道,主油板上设置有若干主油板分流孔;所述主油板主流道穿过所述进油孔,其两端设置有若干支主油板分流道,每个所述主油板分流道末端均连通1个所述主油板分流孔,所述主油板分流孔和若干所述出油孔连通。

进一步的,所述滚筒通过一根穿过所述过渡板的圆柱销分别可转动地安装在所述过渡板两端,所述过渡板靠近所述主油板的侧面上开设用于安装所述弹性元件的安装槽,所述过渡板靠近所述主油板的两端设有台阶。

进一步的,所述主油板分流孔两侧各开设1个竖直的限位孔,所述限位孔内嵌有限位销,所述出油孔外侧开有1个竖直凹槽,2个所述限位销和所述台阶配合,限制所述过渡板的位移。

进一步的,所述第一盖板流道包括第一盖板主流道和第一盖板分流道;所述第一盖板主流道和所述主油板主流道对应开设,其两端连接有若干和所述主油板分流道对应开设的所述第一盖板分流道。

进一步的,所述主油板设置有若干竖起的挡块,所述挡块设置在两个间隔的所述滚筒之间。

进一步的,所述主油板主流道两端各设置有2支主油板分流道,所述主油板分流道各连通有1个所述主油板分流孔,所述主油板分流孔上连通有2个出油孔;所述弹性涂油机构4两两上下对应,分为四组,布置在所述主油板四周,1个出油孔上方和下方分别对应有1个所述滚筒。

进一步的,所述第一盖板和所述第二盖板上分别开有若干第一固定孔和若干第二固定孔,所述第一盖板和所述第二盖板分别通过穿过所述第一固定孔和所述第二固定孔的螺栓固定在所述主油板上。

进一步的,所述弹性元件为压簧。

进一步的,所述主油板、所述第一盖板和所述第二盖板沿涂油管内的横截面形状为正方形或长方形或长圆孔形或圆形中的任一一种。

采用上述技术方案后,本发明具有以下积极的效果:

(1)本发明的弹性元件保证了弹性涂油机构和需要涂油的管道内壁弹性接触,并有一定压缩量。保证了涂油质量。主油板四周的布置的弹性涂油机构一次性对管道内部几个面涂抹,涂油效率高。

(2)本发明的主油板形状可以根据管道内壁的形状设计,可以为正方形、长方形或椭圆形等,结构简单,适用范围广。

(3)本发明通过上下两个滚筒将润滑脂涂抹到管内壁,保证了润滑脂的涂抹区域,减少了不必要的浪费。通过滚筒的碾压,将堆积的润滑脂摊平,保证了润滑脂的涂抹均匀,也提高了润滑脂的涂抹效果。

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

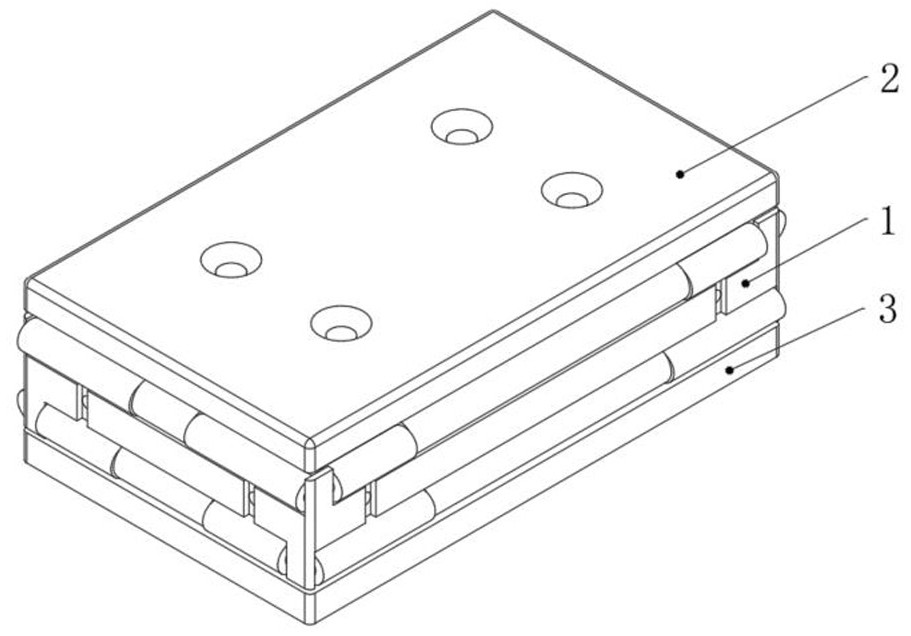

图1为本发明实施例1的轴侧视图;

图2为本发明实施例1主油板的结构示意图;

图3为本发明实施例1第一盖板的结构示意图;

图4为本发明实施例1第二盖板的结构示意图;

图5为本发明实施例1去除第一盖板后的结构示意图;

图6为本发明实施例1局部剖视图;

图7为本发明实施例1过渡板结构示意图;

图8为本发明工作示意图;

图9为本发明实施例2的轴侧视图;

图10为本发明实施例2去除第一盖板后的结构示意图;

图11为本发明实施例3的轴侧视图;

图12为本发明实施例3去除第一盖板后的结构示意图;

图13为本发明实施例4的轴侧视图;

图14为本发明实施例4去除第一盖板后的结构示意图。

具体实施方式

(实施例1)

见图1至图5,本发明具有主油板1、第一盖板2、第二盖板3、弹性涂油机构4。主油板1、第一盖板2和第二盖板3沿涂油管内的横截面形状为长方形,适用于涂抹长方管内壁。

主油板1包括进油孔101、主油板流道102、出油孔103,进油孔101设置在主油板1上,主油板流道102设置在主油板1上,连通进油孔101和出油孔103,出油孔103共有8个,均分布在主油板1侧面上。主油板1的尺寸比需要涂油的管道内壁尺寸小2mm。

第一盖板2固定于主油板1上方。

第二盖板3固定于主油板1下方,其上设置有和进油孔101相对应的第二盖板通孔301。

弹性涂油机构4包括过渡板401、弹性元件402、滚筒403,弹性涂油机构4共有8个,均分布在主油板1侧面,过渡板401内侧通过弹性元件402固定于主油板1侧面,2个滚筒403沿过渡板401长轴方向可转动地安装在过渡板401外侧两端,滚筒403和出油孔103对应设置。弹性元件402保证了弹性涂油机构4和需要涂油的管道内壁弹性接触,并有一定压缩量。保证了涂油质量。主油板1四周的布置的弹性涂油机构4一次性对管道内部几个面涂抹,涂油效率高。主油板1的形状可以根据管道内壁的形状设计为长方形结构简单,适用范围广。

主油板分流孔104两侧各开设1个竖直的限位孔105,限位孔105内嵌有限位销106,出油孔103外侧开有1个竖直凹槽107,2个限位销106和台阶401b配合,限制过渡板401的位移。主油板1设置有8个竖起的挡块108,挡块108设置在两个间隔的滚筒403之间。润滑脂通过进油孔101进入主油板1内,通过主油板流道102,从出油孔103出油流至凹槽107内,通过上下两个滚筒403涂抹到管内壁,保证了润滑脂的涂抹区域,减少了不必要的浪费。出油孔103上下两侧均设有滚筒403,本装置在轴向移动时,通过滚筒403的碾压,将堆积的润滑脂摊平,保证了润滑脂的涂抹均匀,也提高了润滑脂的涂抹效果。

主油板主流道102a两端各设置有2支主油板分流道102b,主油板分流道102b各连通有1个主油板分流孔104,主油板分流孔104上连通有2个出油孔103;弹性涂油机构4两两上下对应,分为四组,布置在主油板1四周,1个出油孔103上方和下方分别对应有1个滚筒403。

第一盖板2和第二盖板3上分别开有4个第一固定孔202和4个第二固定孔302,第一盖板2和第二盖板3分别通过穿过第一固定孔202和第二固定孔302的螺栓固定在主油板1上。

第一盖板2底面设置有和主油板流道102相对应的第一盖板流道201,主油板流道102包括主油板主流道102a和主油板分流道102b,主油板1上设置有4个主油板分流孔104,分布于主油板1的四个角落上;主油板主流道102a穿过进油孔101,其两端分别设置有2条支主油板分流道102b,每个主油板分流道102b末端均连通1个主油板分流孔104,主油板分流孔104和对应的2个出油孔103连通。

第一盖板流道201包括第一盖板主流道201a和第一盖板分流道201b;第一盖板主流道201a和主油板主流道102a对应开设,其两端分别连接有2条和主油板分流道102b对应开设的第一盖板分流道201b。

见图6、图7,滚筒403通过一根穿过过渡板401的圆柱销404分别可转动地安装在过渡板401两端,过渡板401靠近主油板1的侧面上开设用于安装弹性元件402的安装槽401a,过渡板401靠近主油板1的两端设有台阶401b。过渡板401在弹性元件402的作用下,使得其向限位销106一侧移动,使得过渡板401可以贴合在需要涂油的管道内壁上,且过渡板401具有一定的压缩量。

弹性元件402为压簧。

见图8,本装置通过进油孔101下方连通的刚性输油管路进油,同时控制其在管壁内部涂抹润滑脂。

(实施例2)

见图9和图10,本实施例与实施例1基本相同,其区别特征在于:主油板1、第一盖板2和第二盖板3沿涂油管内的横截面形状为正方形,适用于涂抹正方管内壁。

(实施例3)

见图11和图12,本实施例与实施例1基本相同,其区别特征在于:主油板1、第一盖板2和第二盖板3沿涂油管内的横截面形状为长圆孔形,弧形端的滚筒403呈腰鼓状。适用于涂抹长圆孔形管内壁。

(实施例4)

见图13和图14,本实施例与实施例1基本相同,其区别特征在于:省略了第二盖板3的设计,主油板1、第一盖板2沿涂油管内的横截面形状为圆形,滚筒403呈腰鼓状。适用于涂抹圆管内壁。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种管内壁润滑脂涂油装置

- 一种舵桨导流罩内壁涂油方法及涂油装置