无机导电基板的制备方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明属于导电材料技术领域,尤其涉及一种无机导电基板的制备方法。

背景技术

目前,采用无机非金属基材制作导电基板,多采用溅射、气相沉积等方法制作。但这些方法主要用于半加成导电基板的电镀种子层,但采用的设备昂贵,特别是对于大型基板无法实现流水化作业,生产效率低。

发明内容

本发明的目的在于提供一种无机导电基板的制备方法,旨在解决现有技术中采用无机非金属基材制作导电基板时,采用的设备昂贵、生产效率低的技术问题。

本发明是这样实现的,一种无机导电基板的制备方法,包括以下步骤:

在无机非金属基材的表面印刷导电浆料或喷涂导电墨水;所述导电浆料和所述导电墨水分别包括质量比为10-92:5-95:0.1-10的填料颗粒、溶剂和助剂;

进行第一热处理,使得导电浆料或导电墨水中的填料颗粒氧化,并与无机非金属基材的表面发生化学反应,在无机非金属基材的表面形成键合层;

进行第二热处理,在键合层表面还原形成导电金属层。

进一步地,所述助剂包括增稠剂、分散剂、流平剂和消泡剂中的一种或多种。

进一步地,所述溶剂的沸点在250℃以下,表面张力在50mN/m以下。

进一步地,所述填料颗粒包括铁、钴、镍、锡、铅、铜、银以及上述金属的氧化物中的一种或多种。

进一步地,所述填料颗粒的直径为5nm-5000nm。

进一步地,所述填料颗粒为铜或氧化铜,所述无机非金属基材为玻璃基材、氧化铝基材或氮化铝基材。

进一步地,所述第一热处理包括以下步骤:

在300℃以下进行烘干处理,加热时长为5分钟以上;

在200-600℃下进行排胶处理,加热时长为5分钟以上;

在400-1200℃下进行热处理,加热时长为1-20分钟。

进一步地,当无机非金属基材为玻璃基材时,热处理温度为玻璃基材软化点以上200-500℃,加热时长为1-10分钟;当无机非金属基材为氧化铝基材或氮化铝基材时,热处理温度为600-1200℃,加热时长为5分钟-20分钟。

进一步地,所述第二热处理为还原气氛下进行的高温还原热处理,加热温度为350-1000℃,加热时长为5-30分钟。

进一步地,当无机非金属基材为玻璃基材时,所述第二热处理的加热温度为玻璃基材软化点±200℃;当无机非金属基材为氧化铝基材或氮化铝基材时,所述第二热处理的加热温度为600℃-1000℃。

本发明相对于现有技术的技术效果是:本发明实施例提供的无机导电基板的制备方法改变了传统的无机导电基板的制备工艺,先在无机非金属基材上印制与基材牢固连接的键合层,再在键合层上还原形成导电金属层。采用本发明实施例提供的无机导电基板的制备方法制得的无机导电基板刚性高、平面度好、热膨胀系数小、金属层薄、附着力好,适合用于半导体级的高精密电路板基板。且本发明实施例提供的无机导电基板的制备方法工艺简单,所需设备价格低廉,生产效率高。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

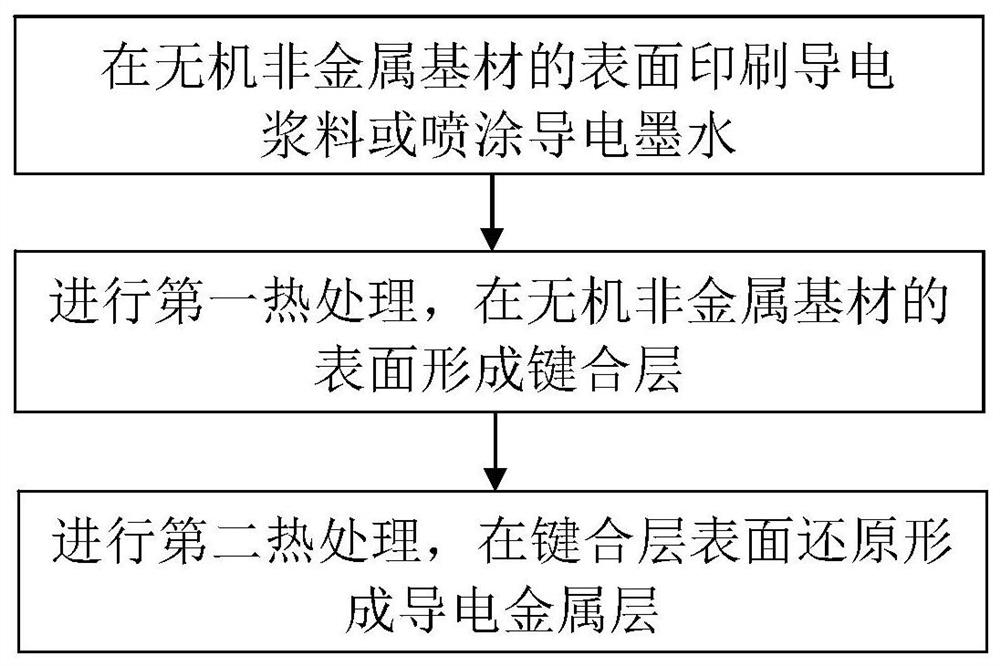

图1是本发明实施例提供的无机导电基板的制备方法的工艺流程图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

需要理解的是,本发明实施例中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例相关组分的含量按比例放大或缩小均在本发明公开的范围之内。具体地,本发明实施例中所述的重量可以是μg、mg、g、kg等化工领域公知的质量单位。

另外,除非上下文另外明确地使用,否则词的单数形式的表达应被理解为包含该词的复数形式。术语“包括”或“具有”旨在指定特征、数量、步骤、操作、元件、部分或者其组合的存在,但不用于排除存在或可能添加一个或多个其它特征、数量、步骤、操作、元件、部分或者其组合。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

请参照附图1,本发明实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在无机非金属基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为10-92:5-95:0.1-10的填料颗粒、溶剂和助剂;

进行第一热处理,使得导电浆料或导电墨水中的填料颗粒氧化,并与无机非金属基材的表面发生化学反应,在无机非金属基材的表面形成键合层;

进行第二热处理,在键合层表面还原形成导电金属层。

本发明将导电浆料或导电墨水直接制在无机非金属基材上,通过第一热处理使其与无机非金属基材反应复合,形成牢固的键合层。再通过第二热处理,在键合层表面形成导电金属层。

本发明实施例提供的无机导电基板的制备方法改变了传统的无机导电基板的制备工艺,先在无机非金属基材上印制与基材牢固连接的键合层,再在键合层上还原形成导电金属层。采用本发明实施例提供的无机导电基板的制备方法制得的无机导电基板刚性高、平面度好、热膨胀系数小、金属层薄、附着力好,适合用于半导体级的高精密电路板基板。且本发明实施例提供的无机导电基板的制备方法工艺简单,所需设备价格低廉,生产效率高。

采用本发明实施例提供的无机导电基板的制备方法制得的无机导电基板,下游厂家可在其上进行显影蚀刻、图形电镀、掩膜溅射、图形印刷等常规的导电图形制作手段制得导电图形。特别是,当导电浆料或导电墨水采用纳米颗粒作为填料颗粒时,可有效降低工艺温度,保证基材不变形,且得到较薄的种子层,易于蚀刻去除非导电图形部分。

作为一种具体的实施例,助剂包括增稠剂、分散剂、流平剂和消泡剂中的一种或多种。这里所说的增稠剂、分散剂、流平剂和消泡剂均可采用常规导电浆料和导电墨水中常用的助剂,主要用于调整浆料和墨水的施工性能,这里不做特殊要求。

作为一种具体的实施例,溶剂的沸点在250℃以下,表面张力在50mN/m以下。配备导电浆料或导电墨水时可采用符合上述条件的市场上现有的适于制造导电浆料或导电墨水的溶剂,如丁基卡必醇、丁基卡必醇醋酸酯、松油醇、乙二醇、二氢松香醇醋酸酯、乙酸异冰片酯、丙酸异冰片酯、丁酸异冰片酯、异丁酸异冰片酯等。

作为一种具体的实施例,填料颗粒包括铁、钴、镍、锡、铅、铜、银以及上述金属的氧化物中的一种或多种。具体的,上述填料颗粒的氧化物均属于玻璃材料的可溶中间体或游离体氧化物,可在玻璃基材完全熔融之前融入基材中。另外,在1000℃以上高温环境下,上述填料颗粒的氧化物可与氧化铝基材、氮化铝基材反应,生成铝酸盐类物质。

作为一种具体的实施例,填料颗粒的直径为5nm-5000nm。填料颗粒的尺寸过大易导致涂层过厚,过小则填料颗粒的化学性质不稳定。

优选的,填料颗粒的直径为5nm-100nm。

优选的,填料颗粒为铜或氧化铜。无机非金属基材为玻璃基材、氧化铝基材或氮化铝基材。具体的,氧化铜在1100℃以上可与氧化铝陶瓷反应生成铝酸铜化合物,进而使得导电浆料或导电墨水与相应基材之间形成牢固的键合层。

优选的,第一热处理包括以下步骤:

在300℃以下进行烘干处理,加热时长为5分钟以上,以保证溶剂完全挥发;

在200-600℃下进行排胶处理,加热时长为5分钟以上,以保证助剂等成分完全分解无残留,且填料颗粒充分氧化;

在400-1200℃下进行热处理,加热时长为1-20分钟。

具体的,当无机非金属基材为玻璃基材时,热处理温度为玻璃基材软化点以上200-500℃,加热时长为1-10分钟。温度过高或时间过长则玻璃基材容易出现变形,温度过低或时间过短,则涂层和玻璃基材的表面之间反应不充分。

当无机非金属基材为氧化铝基材或氮化铝基材时,热处理温度为600-1200℃,加热时长为5分钟-20分钟。若加热时长过长或温度过高则反应过量,基材后续难以还原;时间过短或温度过低则难以有效反应。

优选的,第二热处理为还原气氛下进行的高温还原热处理,加热温度为350-1000℃,加热时长为5-30分钟。本实施例中还原气氛可以为氢气、一氧化碳等。还原烧结温度需低于金属导电浆料或金属导电墨水中金属颗粒的熔点,高于金属颗粒的还原反应温度。

具体的,当无机非金属基材为玻璃基材时,还原热处理时的最高温度在400-900℃之间,且一般高于玻璃基材的Tg点(即玻璃基材的玻璃化转变温度)。优选情况下,还原热处理时的最高温度应高于玻璃基材与导电墨水中填料颗粒氧化物的共熔物的熔点,但一般低于玻璃基材的熔融温度。进一步地,还原热处理时的最高温度应低于玻璃基材的软化点和填料颗粒氧化物的熔点。

当无机非金属基材为氧化铝基材或氮化铝基材时,还原热处理时的最高温度在600-1000℃。

一般而言,玻璃基材的软化点在400℃-800℃之间,陶瓷基材的熔点在2000℃以上。优选的,当无机非金属基材为玻璃基材时,第二热处理的加热温度为玻璃基材软化点±200℃,以保证玻璃材料不变形,且有效还原;当无机非金属基材为氧化铝基材或氮化铝基材时,第二热处理的加热温度为600-1000℃,以保证陶瓷材料不变形,且有效还原。

为便于理解,以下通过多个具体的实施例来说明本发明实施例无机导电基板的制备方法。

实施例1

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在玻璃基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为10:95:0.1的填料颗粒、溶剂和助剂;

在300℃以下进行烘干处理,加热时长为15分钟,以保证溶剂完全挥发;

在600℃下进行排胶处理,加热时长为5分钟,以保证助剂等成分完全分解无残留,且填料颗粒充分氧化;

在500℃下进行热处理,加热时长为1分钟;

在600℃下及氢气气氛下进行高温还原热处理,加热时长为28分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为100nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

实施例2

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在玻璃基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为92:5:10的填料颗粒、溶剂和助剂;

在300℃以下进行烘干处理,加热时长为5分钟,以保证溶剂完全挥发;

在600℃下进行排胶处理,加热时长为5分钟,以保证助剂等成分完全分解无残留,且填料颗粒充分氧化;

在500℃下进行热处理,加热时长为1分钟;

在600℃下及氢气气氛下进行高温还原热处理,加热时长为28分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为100nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

实施例3

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在玻璃基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为40:50:7的填料颗粒、溶剂和助剂;

在300℃以下进行烘干处理,加热时长为5分钟;

在600℃下进行排胶处理,加热时长为5分钟;

在500℃下进行热处理,加热时长为1分钟;

在600℃下及氢气气氛下进行高温还原热处理,加热时长为28分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为100nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

实施例4

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在玻璃基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为40:50:7的填料颗粒、溶剂和助剂;

在200℃以下进行烘干处理,加热时长为7分钟;

在400℃下进行排胶处理,加热时长为8分钟;

在400℃下进行热处理,加热时长为4分钟;

在800℃下及氢气气氛下进行高温还原热处理,加热时长为20分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为100nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

实施例5

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在氮化铝基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为40:50:7的填料颗粒、溶剂和助剂;

在200℃以下进行烘干处理,加热时长为7分钟;

在400℃下进行排胶处理,加热时长为8分钟;

在1200℃下进行热处理,加热时长为5分钟;

在800℃下及氢气气氛下进行高温还原热处理,加热时长为5分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为500nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

实施例6

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在氧化铝基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为40:50:7的填料颗粒、溶剂和助剂;

在200℃以下进行烘干处理,加热时长为7分钟;

在400℃下进行排胶处理,加热时长为8分钟;

在1100℃下进行热处理,加热时长为20分钟;

在600℃下及氢气气氛下进行高温还原热处理,加热时长为30分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为500nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

实施例7

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在氧化铝基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为40:50:7的填料颗粒、溶剂和助剂;

在200℃以下进行烘干处理,加热时长为7分钟;

在400℃下进行排胶处理,加热时长为8分钟;

在1000℃下进行热处理,加热时长为30分钟;

在500℃下及氢气气氛下进行高温还原热处理,加热时长为40分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为500nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

实施例8

本实施例提供了一种无机导电基板的制备方法,包括以下步骤:

在玻璃基材的表面印刷导电浆料或喷涂导电墨水;导电浆料和导电墨水分别包括质量比为92:5:10的填料颗粒、溶剂和助剂;

在300℃以下进行烘干处理,加热时长为5分钟,以保证溶剂完全挥发;

在600℃下进行排胶处理,加热时长为5分钟,以保证助剂等成分完全分解无残留,且填料颗粒充分氧化;

在500℃下进行热处理,加热时长为3分钟;

在600℃下及氢气气氛下进行高温还原热处理,加热时长为35分钟。

其中,导电浆料或导电墨水中的填料颗粒为铜,填料颗粒的直径为100nm。溶剂为沸点在250℃以下、表面张力在50mN/m以下的二氢松香醇醋酸酯和乙酸异冰片酯的混合物。助剂为增稠剂、分散剂、流平剂和消泡剂的混合物。

经检测,实施例1-6制得的无机导电基板刚性高、平面度好、热膨胀系数小、金属层薄、附着力好,适合用于半导体级的高精密电路板基板。实施例7、8制得的无机导电基板发生变形。

以上所述仅为本发明的较佳实施例而已,仅具体描述了本发明的技术原理,这些描述只是为了解释本发明的原理,不能以任何方式解释为对本发明保护范围的限制。基于此处解释,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进,及本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其他具体实施方式,均应包含在本发明的保护范围之内。

- 导电性无机氧化物粒子的制备方法及由该制备方法所得的导电性无机氧化物粒子

- 高导电性有机(无机)/金属/无机(有机)多层结构透明导电薄膜的制备方法