行走机器人

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及能够自动行走的行走机器人,特别是涉及搭载有进行装卸货物的作业的装置的行走机器人。

背景技术

如专利文献1所公开的那样,公知有具备行走体和进行装卸作业的臂的车辆。由此,能够进行从集装箱向托盘的装货、托盘间的装卸。

专利文献1:日本特开2015-202910号公报

在该车辆中,左右一对桅杆设置于比前车轴靠前方的位置,装卸臂安装于左桅杆的侧面的上下中间部。由于装卸臂配置于所谓的前悬伸(front overhang)区域,因此为了确保重量平衡或者确保作为转向轮的后轮的接地载荷,而导致配重的大重量化。由于装卸臂安装在比较上方的位置,因此车辆整体的重心位置变高,容易横向翻倒。

发明内容

因此,本发明的目的在于,提供搭载有装卸货物的装置的行走机器人,并且能够实现轻型化或者低重心化的行走机器人。

根据本发明的一个方式所涉及的行走机器人,其特征在于,具备:行走体,其具备包括底板框架和前后的车轮台车、和驱动前述车轮的驱动单元;支承机构,其构成为能够将能够支承载置台的保持具升降;以及拣取机器人,其将货物装载于前述载置台上,或者将前述载置台上的货物卸下,前述驱动单元搭载在前述底板框架的后部上,前述底板框架形成有从搭载前述驱动单元的位置向前方突出的突出部,前述支承机构安装于前述突出部的前端部,前述拣取机器人设置于前述突出部,并在前后方向上配置于前述支承机构与前述驱动单元之间,且配置在穿过前车轴的假想铅垂线上或者比该假想铅垂线靠后方的位置。

根据上述结构,在底板框架设置有突出部。拣取机器人设置于该突出部,并且配置在穿过前车轴的假想铅垂线上或者比其靠后方的位置。由此,与拣取机器人配置于悬伸区域的情况相比,能够避免配重的大重量化。另外,与拣取机器人安装于支承机构的侧部的情况相比,能够降低车辆整体的重心位置。

根据本发明,能够提供搭载拣取机器人来作为装卸货物的装置的行走机器人,并且能够实现轻型化或低重心化的行走机器人。

附图说明

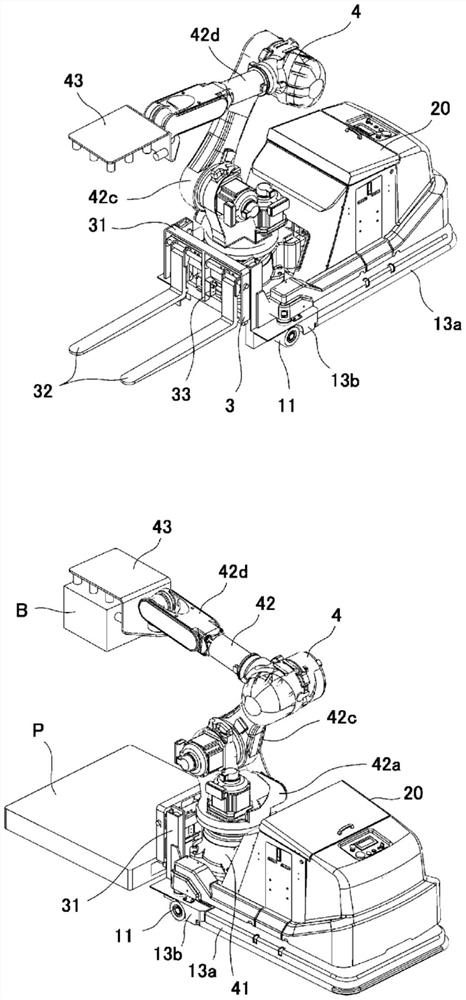

图1是实施方式所涉及的行走机器人的立体图。

图2A和图2B是实施方式所涉及的行走机器人的立体图。

图3A是实施方式所涉及的行走机器人的俯视图。图3B是其侧视图。

图4是表示从实施方式所涉及的移动机器人去除拣取机器人的立体图。

图5是变形例所涉及的移动机器人的立体图。

具体实施方式

以下,参照附图对实施方式进行说明。在所有附图中对相同或者相对应的要素标注相同的附图标记并省略重复的详细的说明。

如图1、2A、2B、3A以及3B所示,本实施方式所涉及的行走机器人1构成为能够自行行走。行走机器人1能够进行将货物B装载于载置台上的作业,或者从载置台将货物B卸下的作业。如图1所例示,行走机器人1用于集装箱C内的货物B的拆箱(devanning)作业。

行走机器人1具备行走体2、支承机构3以及拣取机器人(picking robot)4。

行走体2具备台车10和驱动单元20。台车10包括前后车轮11、12和底板框架13。驱动单元20构成为驱动车轮。在本实施方式中,前轮是2个,后轮是1个,但并不限定车轮数。后轮12是驱动轮并且是转向轮,但也可以前轮11或者前后轮11、12是驱动轮,也可以前轮11是转向轮。

另外,本实施方式所涉及的行走体2构成为即使人不进行驾驶操作也能够自动地行走。即,行走体2是所谓的无人搬运车(AGV:Automated Guided Vehicle)。作为无人搬运车的行走体2的引导方式并不特别限定。

底板框架13具有供驱动单元20设置的设置部13a、和相对于设置部13a或者驱动单元20向前方突出的突出部13b。前轮11左右分离地安装于突出部13b。后轮12设置为从设置部13a向下方部分性地突出,定位于车宽度方向中心部。

驱动单元20由壳体21、和容纳在壳体21内的各种设备类而构成。设备类包括用于旋转驱动车轮的驱动致动器、用于对车轮进行转向的转向致动器、将在致动器中产生的动力传递至车轮的机构、控制致动器的致动器控制装置、以及这些致动器和控制装置的电源装置。通过致动器控制装置,实现行走体2的自动行走。在本实施方式中,在壳体内还收纳有控制拣取机器人4的动作的机器人控制装置,致动器和控制装置用的电源兼做拣取机器人的电源。因此,不需要在行走体2连接用于向拣取机器人4供电的布线部件,这样的布线部件不妨碍作为无人搬运车的行走体2的行走。另外,在壳体21的后部安装配重。

壳体21是大致四边形箱状。在本实施方式中,前表面越朝向上方越向后方倾斜,壳体21在侧面观察时形成为大致梯形。前述的突出部13b是向比该壳体21的前表面靠前方的位置突出的部分。

支承机构3构成为能够将能够支承载置台的保持具32升降。支承机构3安装于突出部13b的前端部。支承机构3具有竖立设置于突出部13b的前端部的基框部31。保持具32从基框部31向前方突出。支承机构3具备配置在基框部31内并使保持具32升降的升降机构33。作为一个例子,载置台是托盘P,保持具32是左右一对货叉。

在将保持具32定位于下限位置的状态下,使行走体2向前方前进,由此货叉插入于托盘P,保持具32成为支承载置台的状态。通过使货叉向上移动,由此能够使托盘P上升。在将货叉定位于下限位置的状态下使行走体2向后方前进,由此能够在将托盘P放置在地面的状态下将货叉从托盘P拔出,解除用保持具32支承载置台的状态。

拣取机器人4设置于突出部13b的上表面。在前后方向上拣取机器人4配置于支承机构3与驱动单元20之间。拣取机器人4是多关节机器人,其末端位置向上下前后左右大幅移动。考虑该点,拣取机器人4的基台配置于比支承机构3的基框部靠后方的位置,且配置于比驱动单元20的壳体21的前表面靠前方的位置。

前轮11配置于突出部13b。这里,假定从前车轴通过的假想铅垂线V1。拣取机器人4配置在该假想铅垂线V1上或者比其靠后方的位置。由于台车10构成为形成突出部13b,因此能够将拣取机器人4与前轮11设为这样的配置关系。

拣取机器人4的设置面定位于比驱动单元20的上端位置靠下方的位置。拣取机器人4具备设置于突出部13b的基台41、和能够动作地连结于基台41的垂直多关节型的机器人臂42。机器人臂42具有相对于基台41能够绕铅直轴V2旋转地连结并且从基台41向上方延伸的第1臂42a、和能够绕水平的摆动轴A2旋转地连结于第1臂42a的上端部的第2臂42c。第2臂42c的下端部连结于第1臂42a的上端部。铅垂轴V2配置于比假想铅垂线V1靠后方的位置。摆动轴A2定位于驱动单元20的上端位置,或者比支承机构3的上端位置靠上方的位置。

机器人臂42还具有连结于第2臂42c的上端部的手腕部42d,在手腕部42d的末端部安装有把持货物B的把持具43。

在如上述那样构成的行走机器人1中,在底板框架13形成有突出部13b,将拣取机器人4设置于该突出部13b。拣取机器人4配置在通过前车轴的假想铅垂线V1上或者比其靠后方的位置。由此,与拣取机器人4配置于悬伸区域的情况相比,能够避免配重的大重量化。另外,与拣取机器人4安装于支承机构3的侧部的情况相比,能够降低车辆整体的重心位置。

另外,拣取机器人4配置在行走体2的车宽度中心线上。因此,容易将车辆整体的重心在车宽度方向上配置于车辆的中央部,使行走机器人1的动作稳定。特别是,在本实施方式中后轮是1个轮,因此在这样的车轮配置的情况下特别有益。

特别是,供基台41设置的设置面定位于比驱动单元20的上端位置靠下方的位置。通过这样将拣取机器人4配置于低的位置,由此更容易实现车辆的低重心化。在此基础上,将拣取机器人4设为垂直多关节型,连接于基台41的第1臂42a向上方延伸。由此,能够实现低重心化,并且防止比第1臂42a靠前端侧的臂与驱动单元20、支承机构3干涉。特别是,将第1臂42a和第2臂42c连结的摆动轴A2定位于比驱动单元20的上端位置或者支承机构3的上端位置靠上方的位置。因此,能够在上下前后方向增大把持具43的可动范围。在第2臂42c从第1臂42a向上方延伸的姿势下从车轮接地面到第2臂42c的末端为止的高度是2200mm~2500mm。由此,能够实现在20ft集装箱内的装载作业或者卸货作业。

在本实施方式中,将驱动单元20配置于行走体2的后部,将后轮设为驱动轮且转向轮。与将前轮设为驱动轮和/或转向轮的情况相比,能够简化前轮周边的构造。由此,容易实现将拣取机器人4的设置面配置得低。

此外,拣取机器人4的基台41不限定于直接设置于突出部13b。如图4所示,也可以将用于在突出部13b安置拣取机器人4的基台41的台座部件19作为与台车10不同的部件进行安装。台座部件19能够装卸地夹装于拣取机器人4与突出部13b之间。该情况下,由于台座部件19成为更换件,因此能够将各种尺寸的拣取机器人4,通过夹装与其适合的台座部件19,而搭载于行走机器人1。

至此对实施方式进行了说明,但上述结构仅是一个例子,能够适当追加、变更和/或削除。另外,行走机器人1除了如图1所示用于集装箱拆箱之外,也能够如图5所示用于堆积在仓库架子S内的货物B的拣取作业,另外,也能够用于托盘间的货物B的移载。

附图标记说明

1…行走机器人;2…行走体;3…支承机构;4…拣取机器人;10…台车;11、12…车轮;13…底板框架;13b…突出部;19…台座部件。

- 行走机器人、控制行走机器人的方法和行走机器人系统

- 行走机器人、控制行走机器人的方法和行走机器人系统