一种直管道内壁面温度测量及瞬态识别方法和计算机终端

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及管道温度测试领域,更具体地说,涉及一种直管道内壁面温度测量及瞬态识别方法和计算机终端。

背景技术

核电厂工艺系统中因冷热流体搅混、阀门泄漏等原因形成温度波动现象,使得管道内壁面产生较大的温度梯度,导致管壁产生热应力,可导致管道固有损伤缺陷的扩展,诱发穿透壁厚的裂纹,甚至造成结构热疲劳失效。

随着核电厂服役时间的延长,因材料逐渐老化导致的裂纹、冷却剂泄漏等事件发生的概率呈逐年上升的趋势。因此,准确地获取管道内壁的温度波动信息对于管道热应力分析及热疲劳的研究至关重要,而核电厂一回路结构完整性及安全性要求,不允许在管道上随意开孔安装温度传感器直接测量内壁面温度,因此,需要寻求一种间接无损的导热反演分析方法来得到热疲劳分析的输入数据来源。

目前针对管道的分析计算主要有:共轭梯度法、遗传算法、数值算法等,以及最小二乘法、贝叶斯法、粒子群法、最大熵估法等。这些方法的主要思想是对反问题待求量进行一定假设,从而形成正问题的求解,根据求解结果再次合理改进反问题待求量,如此反复迭代改进,直到达到期望值。而迭代方法求解过程耗时,计算量大,相对容易产生震荡并发散,难以满足实际工程中对边界条件的实时输出要求。

发明内容

本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种直管道内壁面温度测量及瞬态识别方法和计算机终端。

本发明解决其技术问题所采用的技术方案是:构造一种直管道内壁面温度测量及瞬态识别方法,包括:

获取管道外壁面的测量温度数据;

基于所述外壁面的测量温度数据,采用预设方法进行导热反演计算,获得管道内壁面的温度数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述获取管道外壁面的测量温度数据包括:

获取管道的类型;

根据所述管道的类型,确定温度测量装置的测量方式;

根据所述温度测量装置的测量方式进行温度测量,获得所述外壁面的测量温度数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述管道的类型包括:第一管道、第二管道和第三管道;

所述第一管道为内部为均匀搅混状态的管道;

所述第二管道为内部为热分层状态的管道;

所述第三管道为内部有部分流体的管道。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述根据所述管道的类型,确定温度检测装置的测量方式包括:

若所述管道为第一管道,则在所述第一管道的顶部和底部各设置一个温度测量装置;

若所述管道为第二管道,则在所述第二管道的一侧均匀设置多个温度测量装置;

若所述管道为第三管道,则在所述第三管道的右侧布置多个温度测量装置。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述基于所述外壁面的测量温度数据,采用预设方法进行导热反演计算,获得管道内壁面的温度数据之前包括:

对所述外壁面的测量温度数据进行修正处理,获得管道外壁面的测量温度修正数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述对所述外壁面测量温度数据进行修正处理,获得管道外壁面的测量温度修正数据包括:

划分温度区间;

根据所划分的温度区间,确定不同温度区间的修正值;

基于所述不同温度区间的修正值,对所述外壁面的测量温度数据进行修正,获得所述外壁面的测量温度修正数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述基于所述外壁面的测量温度数据,采用预设方法进行导热反演计算,获得管道内壁面的温度数据包括:

根据所述外壁面的测量温度修正数据,采用控制容积法进行逆空间逐步推进,获得所述管道内壁面的温度数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述根据所述外壁面的测量温度修正数据,采用控制容积法进行逆空间逐步推进,获得所述管道内壁面的温度数据之前包括:

根据管道的管壁温度在径向方向上的分布,对管道的管壁进行节点划分,获得管道节点。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述管道节点包括:外壁节点、中间层节点、以及内壁节点;

所述外壁节点的温度数据为所述外壁面的测量温度修正数据;

所述内壁节点的温度数据为所述内壁面的温度数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述根据所述外壁面的测量温度修正数据,采用控制容积法进行逆空间逐步推进,获得所述管道内壁面的温度数据包括:

根据能量守恒定律,获得所述外壁节点的温度数据、中间层节点的温度数据和所述内壁节点的温度数据的能量守恒方程;

基于所述能量守恒方程和所述外壁节点的温度数据进行推导计算,获得所述管道内壁面的温度计算值;

对所述管道内壁面的温度计算值进行修正,获得所述管道内壁面的温度修正值;所述管道内壁面的温度修正值为所述管道内壁面的温度数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述对所述管道内壁面的温度计算值进行修正,获得所述管道内壁面的温度修正值包括:

对所述外壁节点的温度数据和所述外壁节点的温度数据对时间的高阶导数进行修正,获得所述外壁节点的温度数据高阶修正值;

通过所述外壁节点的温度数据高阶修正值对所述管道内壁面的温度计算值进行修正,获得所述管道内壁面的温度修正值。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,在获得所述管道内壁面的温度数据之后还包括:

对所述管道内壁面的温度数据进行瞬态识别,获得管道内壁面的瞬态载荷信息。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述对所述管道内壁面的温度数据进行瞬态识别,获得管道内壁面的瞬态载荷信息包括:

基于所述管道内壁面的温度数据,计算在预设时间间隔内的内壁面温度变化率;

判断所述预设时间间隔内的内壁面温度变化率是否满足条件;

若所述预设时间间隔内的内壁面温度变化率满足第一预设条件,则采用第一识别方法进行瞬态识别;

若所述预设时间间隔内的内壁面温度变化率满足第二预设条件,则采用第二识别方法进行瞬态识别。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述预设时间间隔内的内壁面温度变化率满足第一预设条件为:所述预设时间间隔内的内壁面温度变化率大于零;

所述预设时间间隔内的内壁面温度变化率满足第二预设条件为:所述预设时间间隔内的内壁面温度变化率小于零。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述若所述预设时间间隔内的内壁面温度变化率满足第一预设条件,则采用第一识别方法进行瞬态识别包括:

若所述预设时间间隔内的内壁面温度变化率大于零,则:

从预设时间段中确定第一起始时刻温度和第一结束时刻温度;

基于所述第一起始时刻温度和所述第一结束时刻温度,获得载荷时间历程;

基于所述载荷时间历程、所述第一起始时刻温度和所述第一结束时刻温度进行线性处理,获得所述第一起始时刻温度和所述第一结束时刻温度之间的间隔温度数据;

基于所述第一起始时刻温度和所述第一结束时刻温度进行相邻温度数据提取,获得相邻温度数据;

根据所述间隔温度数据和所述相邻温度数据,获得所述管道内壁面的瞬态载荷信息。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述基于所述载荷时间历程、所述第一起始时刻温度和所述第一结束时刻温度进行线性处理包括:

基于所述载荷时间历程、所述第一起始时刻温度和所述第一结束时刻温度进行线性插值处理。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述基于所述第一起始时刻温度和所述第一结束时刻温度进行相邻温度数据提取,获得相邻温度数据包括:

基于所述第一起始时刻温度获取与所述第一起始时刻温度的前两秒时刻的温度数据;

基于所述第一结束时刻温度获取与所述第一结束时刻温度的后两秒时刻的温度数据;所述与所述第一起始时刻温度的前两秒时刻的温度数据和所述与所述第一结束时刻温度的后两秒时刻的温度数据为所述相邻温度数据。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述若所述预设时间间隔内的内壁面温度变化率满足第二预设条件,则采用第二识别方法进行瞬态识别包括:

若所述预设时间间隔内的内壁面温度变化率小于零,则:

从预设时间段中确定第二起始时刻温度和第二结束时刻温度;

基于所述第二起始时刻温度和所述第二结束时刻温度,获得载荷时间历程;

基于所述载荷时间历程、所述第二起始时刻温度和所述第二结束时刻温度进行线性处理,获得所述第二起始时刻温度和所述第二结束时刻温度之间的间隔温度数据;

基于所述第二起始时刻温度和所述第二结束时刻温度进行相邻温度数据提取,获得相邻温度数据;

根据所述间隔温度数据和所述相邻温度数据,获得所述管道内壁面的瞬态载荷信息。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述基于所述载荷时间历程、所述第二起始时刻温度和所述第二结束时刻温度进行线性处理包括:

基于所述载荷时间历程、所述第二起始时刻温度和所述第二结束时刻温度进行线性插值处理。

在本发明所述的直管道内壁面温度测量及瞬态识别方法中,所述基于所述第二起始时刻温度和所述第二结束时刻温度进行相邻温度数据提取,获得相邻温度数据包括:

基于所述第二起始时刻温度获取与所述第二起始时刻温度的前两秒时刻的温度数据;

基于所述第二结束时刻温度获取与所述第二结束时刻温度的后两秒时刻的温度数据;所述与所述第二起始时刻温度的前两秒时刻的温度数据和所述与所述第二结束时刻温度的后两秒时刻的温度数据为所述相邻温度数据。

本发明还提供一种计算机终端,包括处理器和存储器,所述存储器用于存储计算机程序,所述处理器用于执行所述存储器存储的计算机程序以实现如上所述的直管道内壁面温度测量及瞬态识别方法。

本发明还提供一种存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如上所述直管道内壁面温度测量及瞬态识别方法的步骤。

实施本发明的直管道内壁面温度测量及瞬态识别方法和计算机终端,具有以下有益效果:包括:获取管道外壁面的测量温度数据;基于外壁面测量温度数据,采用预设方法进行导热反演计算,获得管道内壁面的温度数据。本发明可在不破坏一回路管道的前提下,实时准确获得外壁面温度,且基于导热反演分析方法计算出内壁面温度,为疲劳评估的热应力计算提供可靠输入数据,且不需要反复迭代,也不存在不收敛的问题,计算时间短,计算量少,可准确快速的识别管道内壁面温度信息。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

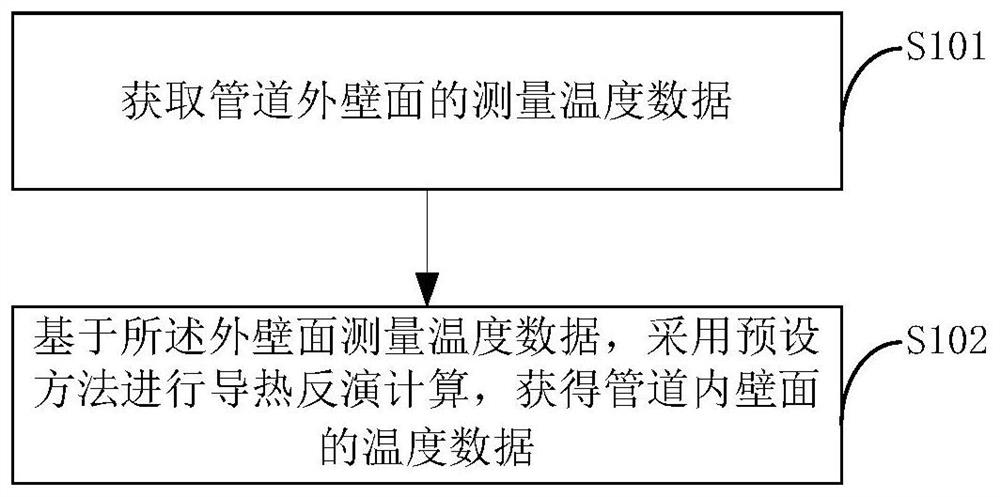

图1是本发明提供的直管道内壁面温度测量及瞬态识别方法实施例一的流程示意图;

图2是本发明实施例提供的温度检测装置布置示意图;

图3是本发明实施例提供的金属测温带设计示意图;

图4是本发明实施例提供的管道外壁面的温度修正机制示意图;

图5是本发明实施例提供的管道的管壁温度在径向方向上的温度分布示意图;

图6是本发明实施例提供的[3][4]节点单位时间的热量变化示意图;

图7是本发明实施例提供的[2][4]节点单位时间的热量变化示意图;

图8是本发明提供的直管道内壁面温度测量及瞬态识别方法实施例二的流程示意图;

图9是本发明实施例提供的管道内壁面温度历程图;

图10为管道内壁面瞬态a的温度曲线图;

图11为管道内壁面瞬态b的温度曲线图。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

本发明通过对管道外壁面的温度实时测量信息,采用逆空间逐步推进,可计算出管道内劈面的温度场信息,避免反复迭代,节约计算时间和计算量,同时还可快速识别管道内壁面的实际温度瞬态信息。

参考图1,图1为本发明提供的直管道内壁面温度测量及瞬态识别方法实施例一的流程示意图。

如图1所示,该直管道内壁面温度测量及瞬态识别方法包括:

步骤S101、获取管道外壁面的测量温度数据。

一些实施例中,获取管道外壁面的测量温度数据包括:获取管道的类型;根据管道的类型,确定温度检测装置的测量方式;根据温度检测装置的测量方式进行温度测量,获得外壁面的测量温度数据。

可选的,本发明实施例中,可将管道的类型分为第一管道、第二管道和第三管道。其中,第一管道为内部为均匀搅混状态的管道;可选的,内部为均匀搅混状态的管道即为管道内充满液体或者流体,且液体或者流体的温度是均匀搅混的。第二管道为内部为热分层状态的管道;可选的,内部为热分层状态的管道即为管道内充满液体或者流体,且液体或者流体的温度呈分层状态。第三管道为内部有部分流体的管道;可选的,内部有部分流体的管道即为管道内未充满的管道。

一些实施例中,根据管道的类型,确定温度检测装置的测量方式包括:若管道为第一管道,则在第一管道的顶部和底部各设置一个温度测量装置;若管道为第二管道,则在第二管道的一侧均匀设置多个温度测量装置;若管道为第三管道,则在第三管道的右侧布置多个温度测量装置。本发明实施例中,温度检测装置包括但不限于热电偶。

可选的,由于直管道的对称性,因此,为了节约成本,可以在管道的半侧安装热电偶进行管道外壁面的温度测量。因此,可选的,当管道内部是均匀搅混状态时,可在管道的顶部和底部各设置一个热电偶;当管道内部为热分层状态时,可在管道一侧均匀布置多个热电偶,其中,热电偶的数量布置越多,反演计算精度越高;若管道内部只填充了部分流体(如填充了三分之一流体、填充了四分之一流体、填充了五分之一流体等),则可在管道的右侧布置多个热电偶(如可以是5个热电偶、6个热电偶、7个热电偶等),当然,可以理解地,在其他一些实施例中,也可以只设置一个热电偶。

如图2所示,为一个具体实施例的热电偶布置示意图。在图2中,管道为第二管道。其中,图2仅以右侧为例,当然,也可以在左侧布置热电偶,即可以选择左侧进行温度检测,也可以选择右侧进行温度检测。

在一个具体实施例中,如图2所示,设在右侧共布置了7个热电偶,其中图2中的Tn为T7,每个热电偶间隔30°。

进一步地,由于热电偶不能直接焊接在核级管道上,因此,本发明实施例中,可将热电偶焊接在厚度为1.0mm不锈钢测温带上,再通过卡箍装置将测量带固定压实紧贴在管道上。具体如图3所示。

如图3所示,热电偶与不锈钢测温带可采用银焊连接,热电偶固定U型卡与不锈钢测温带之间可采用氧弧焊,不锈钢测量带两端的紧固装置可采用易于拆卸的钩卡接头,且紧固装置还带有螺纹调节和弹簧。

进一步地,一些实施例中,为了消除外壁面温度对测量结果的影响,本发明实施例中,可对外壁面测量温度数据进行修正。

即在执行基于外壁面测量温度数据,采用预设方法进行导热反演计算,获得管道外壁面的温度数据之前,需对外壁面测量温度数据进行修正处理,获得管道外壁面的测量温度修正数据。

一些实施例中,对外壁面测量温度数据进行修正处理,获得管道外壁面的测量温度修正数据包括:划分温度区间;根据所划分的温度区间,确定不同温度区间的修正值;基于不同温度区间的修正值,对外壁面测量温度数据进行修正,获得外壁面测量温度修正数据。

其中,修正机制可参考图4。如图4所示,设外壁面的测量温度为T

当T

步骤S102、基于外壁面的测量温度数据,采用预设方法进行导热反演计算,获得管道内壁面的温度数据。

一些实施例中,基于外壁面的测量温度数据,采用预设方法进行导热反演计算,获得管道内壁面的温度数据包括:根据外壁面测量温度修正数据,采用控制容积法进行逆空间逐步推进,获得管道内壁面的温度数据。

进一步地,一些实施例中,根据外壁面测量温度修正数据,采用控制容积法进行逆空间逐步推进,获得管道内壁面的温度数据之前包括:根据管道的管壁温度在径向方向上的分布,对管道的管壁进行节点划分,获得管道节点。

可选的,根据管壁温度在管道的径向方向上的分布,可以分为:外壁节点、中间层节点、以及内壁节点。其中,外壁节点的温度数据为外壁面测量温度修正数据;内壁节点的温度数据为内壁面温度数据。当然,可以理解地,中间层节点的温度数据即为中间层节点的温度。其中,管道节点的划分如图5所示。

如图5所示,节点[3][1]、[3][2]、[3][3]、[3][4]、[3][5]、[3][6]、[3][7]位于容易测量的外壁,T[3][1]、T[3][2]、T[3][3]、T[3][4]、T[3][5]、T[3][6]、T[3][7]为通过布置在管道外壁面热电偶测量的外壁面的温度数据。

节点[1][1]、[1][2]、[1][3]、[1][4]、[1][5]、[1][6]、[1][7]位于管道的内壁面,T[1][1]、T[1][2]、T[1][3]、T[1][4]、T[1][5]、T[1][6]、T[1][7]即为本发明测量的管道内壁面的温度数据。

节点[2][1]、[2][2]、[2][3]、[2][4]、[2][5]、[2][6]、[2][7]为管道中间层节点,理论上区分的层数越多,计算精度也越高,但是相应的计算量也增加,本发明实施例中,优选将管道划分为外壁层、中间层和内壁层三部分。

一些实施例中,根据外壁面测量温度修正数据,采用控制容积法进行逆空间逐步推进,获得管道内壁面的温度数据包括:根据能量守恒定律,获得外壁节点的温度数据、中间层节点的温度数据和内壁节点的温度数据的能量守恒方程;基于能量守恒方程和外壁节点的温度数据进行推导计算,获得管道内壁面的温度计算值;对管道内壁面的温度计算值进行修正,获得管道内壁面的温度修正值;管道内壁面的温度修正值为管道内壁面的温度数据。

具体的,如图5所示,为求解T[1][4],根据能量守恒定律,分别对节点[3][3]、[3][4]、[3][5]列能量守恒方程,具体以节点[3][4]为例,节点[3][4]单位时间的热量变化示意图如图6所示。

其中,[3][4]体积单位时间的热量变化=[3][3]体积单位时间向[3][4]传递的热量+[3][5]体积单位时间向[3][4]传递的热量+[2][4]体积单位时间向[3][4]传递的热量-外界环境对外壁传递的热量。

同样地,[3][3]体积单位时间的热量变化=[3][2]体积单位时间向[3][3]传递的热量+[3][4]体积单位时间向[3][3]传递的热量+[2][3]体积单位时间向[3][3]传递的热量-外界环境对外壁传递的热量。

同样地,[3][5]体积单位时间的热量变化=[3][4]体积单位时间向[3][5]传递的热量+[3][6]体积单位时间向[3][5]传递的热量+[2][5]体积单位时间向[3][5]传递的热量-外界环境对外壁传递的热量。

基于上述能量守恒方程,可分别得到T[2][3]、T[2][4]、T[2][5]的表达式。

接着,在节点[2][4]列能量守恒方程:

[2][4]体积单位时间的热量变化=[2][3]体积单位时间向[2][4]传递的热量+[2][5]体积单位时间向[2][4]传递的热量+[3][4]体积单位时间向[2][4]传递的热量+[1][4]体积单位时间向[2][4]传递的热量。其中,节点[2][4]单位时间的热量变化示意图如图7所示。

基于上述能量守恒方程即可推导出节点[1][4]的温度,即可求得内壁面节点[1][4]的温度,即T[1][4]。用数学表达式可表示为:

对于T[1][4]:

首先,在节点[3][3]、节点[3][4]、节点[3][5]列能量守恒方程:

可以得到T[2][3]、T[2][4]、T[2][5]表达式如下:

接着,在节点[2][4]列能量守恒方程:

可以得到T[1][4]:

将(1)式、(2)式、(3)式代入(4)式,可求得T[1][4]:

同理,可以求得T[1][1]、T[1][2]、T[1][3]、T[1][5]、T[1][6]、T[1][7]。

进一步地,在已知管道外壁面温度的条件下,逐层求解管壁各层温度分布时,由于温度值随时间的变化而产生的误差被逐层放大,导致管道内壁面温度计算值与实际值偏差较大。因此,为了减小误差,本发明实施例通过在计算前对外壁面的温度测量值(即外壁节点的温度数据)以及外壁温度对时间的高阶导数进行修正。即对管道内壁面的温度计算值进行修正,获得管道内壁面的温度修正值包括:对外壁节点的温度数据和外壁节点的温度数据对时间的高阶导数进行修正,获得外壁节点的温度数据高阶修正值;通过外壁节点的温度数据高阶修正值对管道内壁面的温度计算值进行修正,获得管道内壁面的温度修正值。

具体的,假设外壁测温点在时间和空间上均匀分布,将管道视为规则圆管,其温度分布关于Y轴对称。T(t,n,j)的修正值St(t,n,j)与外壁j点相邻的向前3个点和向后3个点温度值(共7个空间点温度值)有关。求解外壁各个测温点高阶修正值表达式如下:

St[t][3][1]=(39T[t][3][1]+8T[t][3][2]-4T[t][3][3]-4T[t][3][4]+T[t][3][5]+4T[t][3][6]-2T[t][3][7])/42;

St[t][3][2]=(8T[t][3][1]+19T[t][3][2]+16T[t][3][3]+6T[t][3][4]-4T[t][3][5]-7T[t][3][6]+4T[t][3][7])/42;

St[t][3][3]=(-4T[t][3][1]+16T[t][3][2]+19T[t][3][3]+12T[t][3][4]+2T[t][3][5]-4T[t][3][6]+T[t][3][7])/42;

St[t][3][4]=(-2T[t][3][1]+3T[t][3][2]+6T[t][3][3]+7T[t][3][4]+6T[t][3][5]+3T[t][3][6]-2T[t][3][7])/21;

St[t][3][5]=(T[t][3][1]-4T[t][3][2]+2T[t][3][3]+12T[t][3][4]+19T[t][3][5]+16T[t][3][6]-4T[t][3][7])/42;

St[t][3][6]=(4T[t][3][1]-7T[t][3][2]-4T[t][3][3]+6T[t][3][4]+16T[t][3][5]+19T[t][3][6]+8T[t][3][7])/42;

St[t][3][7]=(-2T[t][3][1]+4T[t][3][2]+T[t][3][3]-4T[t][3][4]-4T[t][3][5]+8T[t][3][6]+39T[t][3][7])/42。

再将以上所求出的各个时刻外壁各节点的高阶修正值以相邻过去5个时间点和将来5个时间点(共11个时间点)组合推导出温度导数项的表达式:

将以上推导出的温度导数项修正方程式代入离散方程式(5),即可求出准确的管壁各时刻各点温度值。

参考图8,图8为本发明实施例提供的直管道内壁面温度测量及瞬态识别方法实施例二的流程示意图。

如图8所示,该实施例中,在获得管道内壁面的温度数据之后还包括:

步骤S103、对管道内壁面的温度数据进行瞬态识别,获得管道内壁面的瞬态载荷信息。

一些实施例中,对管道内壁面的温度数据进行瞬态识别,获得管道内壁面的瞬态载荷信息包括:基于管道内壁面的温度数据,计算在预设时间间隔内的内壁面温度变化率;判断预设时间间隔内的内壁面温度变化率是否满足条件;若预设时间间隔内的内壁面温度变化率满足第一预设条件,则采用第一识别方法进行瞬态识别;若预设时间间隔内的内壁面温度变化率满足第二预设条件,则采用第二识别方法进行瞬态识别。

其中,预设时间间隔内的内壁面温度变化率满足第一预设条件为:预设时间间隔内的内壁面温度变化率大于零;预设时间间隔内的内壁面温度变化率满足第二预设条件为:预设时间间隔内的内壁面温度变化率小于零。

一些实施例中,若预设时间间隔内的内壁面温度变化率满足第一预设条件,则采用第一识别方法进行瞬态识别包括:若预设时间间隔内的内壁面温度变化率大于零,则:从预设时间段中确定第一起始时刻温度和第一结束时刻温度;基于第一起始时刻温度和第一结束时刻温度,获得载荷时间历程;基于载荷时间历程、第一起始时刻温度和第一结束时刻温度进行线性处理,获得第一起始时刻温度和第一结束时刻温度之间的间隔温度数据;基于第一起始时刻温度和第一结束时刻温度进行相邻温度数据提取,获得相邻温度数据;根据间隔温度数据和相邻温度数据,获得管道内壁面的瞬态载荷信息。

其中,基于载荷时间历程、第一起始时刻温度和第一结束时刻温度进行线性处理包括:基于载荷时间历程、第一起始时刻温度和第一结束时刻温度进行线性插值处理。

一些实施例中,基于第一起始时刻温度和第一结束时刻温度进行相邻温度数据提取,获得相邻温度数据包括:基于第一起始时刻温度获取与第一起始时刻温度的前两秒时刻的温度数据;基于第一结束时刻温度获取与第一结束时刻温度的后两秒时刻的温度数据;与第一起始时刻温度的前两秒时刻的温度数据和与第一结束时刻温度的后两秒时刻的温度数据为相邻温度数据。

一些实施例中,若预设时间间隔内的内壁面温度变化率满足第二预设条件,则采用第二识别方法进行瞬态识别包括:若预设时间间隔内的内壁面温度变化率小于零,则:从预设时间段中确定第二起始时刻温度和第二结束时刻温度;基于第二起始时刻温度和第二结束时刻温度,获得载荷时间历程;基于载荷时间历程、第二起始时刻温度和第二结束时刻温度进行线性处理,获得第二起始时刻温度和第二结束时刻温度之间的间隔温度数据;基于第二起始时刻温度和第二结束时刻温度进行相邻温度数据提取,获得相邻温度数据;根据间隔温度数据和相邻温度数据,获得管道内壁面的瞬态载荷信息。

其中,基于载荷时间历程、第二起始时刻温度和第二结束时刻温度进行线性处理包括:基于载荷时间历程、第二起始时刻温度和第二结束时刻温度进行线性插值处理。

一些实施例中,基于第二起始时刻温度和第二结束时刻温度进行相邻温度数据提取,获得相邻温度数据包括:基于第二起始时刻温度获取与第二起始时刻温度的前两秒时刻的温度数据;基于第二结束时刻温度获取与第二结束时刻温度的后两秒时刻的温度数据;与第二起始时刻温度的前两秒时刻的温度数据和与第二结束时刻温度的后两秒时刻的温度数据为相邻温度数据。

具体的,假设测得的外壁温度经过修正和导热计算推算得到n秒时间段的内壁面温度历程T内i,其中,i=1,2,3,……,n;时间步长为1秒预设时间间隔为2秒,则以2秒的温度变化率的范围值进行瞬态识别,假设为Kmax和Kmin,且设定2秒的筛选阈值为Tv,则瞬态识别步骤如下:

计算2秒时间间隔的温度变化率K,Ki=(T内i+2-T内i)/2。

若Ki>0,则:

从1到n找出首次出现Kmin 若Ki<0,则: 从1到n找出首次出现-Kmax 可以理解地,通过多读取两秒时间的温度可表达瞬态发生前后的一个稳定状态过程。需要说明的是,为了避免受到其他瞬态接连发生的影响,这个时间不易取多,前后2秒既可以表达温度稳定的一个过程,也不影响可能存在的相邻瞬态。 在一个具体实施例中,管道内壁面的温度历程图如图9所示。通过采用上述方法进行瞬态识别,可以识别出两个瞬态,分别是瞬态a和瞬态b,其具体信息如下表1所示:

表1:瞬态a和瞬态b的载荷信息 其中,瞬态a和瞬态b的温度曲线图如图10和图11所示。 本发明实施例的直管道内壁面温度测量及瞬态识别方法可以在不破坏一回路管道结构的前提下,实时准确获得外壁面温度;基于导热反演分析法,由测量得到的外壁面温度分布计算获知,为疲劳评估的热应力计算提供数据输入;可有效避免反复迭代和不收敛的问题;计算时间短,计算量少;能够准确快速的识别管道内壁面的真实瞬态。 进一步地,本发明实施例的直管道内壁面温度测量及瞬态识别方法可以应用于核电、火电、石油化工厂中因冷热流体搅混、湍流穿透、阀门泄漏等原因导致出现的管道热疲劳场景中,为运行核电厂提供真实的瞬态信息,同时也为后续管道疲劳寿命评估计算提供真实的数据来源,也可以用作闸阀、截止阀等泄漏与否的辅助判断工具。 进一步地,本发明还提供一种计算机终端,该计算机终端包括处理器和存储器,存储器用于存储计算机程序,处理器用于执行存储器存储的计算机程序以实现本发明实施例公开的直管道内壁面温度测量及瞬态识别方法。 进一步地,本发明还提供一种存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现本发明实施例公开的直管道内壁面温度测量及瞬态识别方法的步骤。 本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。 专业人员还可以进一步意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。 结合本文中所公开的实施例描述的方法或算法的步骤可以直接用硬件、处理器执行的软件模块,或者二者的结合来实施。软件模块可以置于随机存储器(RAM)、内存、只读存储器(ROM)、电可编程ROM、电可擦除可编程ROM、寄存器、硬盘、可移动磁盘、CD-ROM、或技术领域内所公知的任意其它形式的存储介质中。 以上实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据此实施,并不能限制本发明的保护范围。凡跟本发明权利要求范围所做的均等变化与修饰,均应属于本发明权利要求的涵盖范围。

- 一种直管道内壁面温度测量及瞬态识别方法和计算机终端

- 核电站管道内壁温度测量方法和装置