一种轴承试验机

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及一种检测设备,尤其是一种轴承试验机。

背景技术

滚动轴承作为一种重要的基础零部件,广泛应用于各类机械设备中,其质量的好坏直径影响到对应的机械设备的性能优劣,因此,在轴承生产中通常需要对轴承在高速、高温和/或变载条件下的可靠性和耐久性进行测试。

现有的轴承试验机,如公开号为CN109115500A的中国发明专利申请公开的一种轴承试验器,其包括上箱体、下箱体、电主轴、试验轴、两个轴承试验座、径向加载装置和轴向加载装置,试验轴贯穿一侧轴承试验座和径向加载装置,延伸至另一轴承试验座内;在该延伸轴承试验座外侧设有轴向加载装置;试验轴承内圈安装在试验轴上,试验轴承外圈安装在轴承实验座上。由于其用于试验的试验轴承直接安装在轴承试验座上,当需要对不同规格的轴承进行测试时,需要替换整个轴承试验座,成本相对较高;此外,需要拆装试验轴承时,需要将试验轴、试验轴承、径向加载装置和两个轴承试验座作为一个整体组件,从座体上取出,由于上述整体组件重量相对较大,装卸较不方便,且在装卸过程中,试验轴容易在两个轴承试验座的扭力作用下弯曲,影响试验轴的使用寿命。

有鉴于此,本申请人对轴承试验机的结构进行了深入的研究,遂有本案产生。

发明内容

本发明的目的在于提供了一种成本相对较低的轴承试验机。

为了实现上述目的,本发明采用如下技术方案:

一种轴承试验机,包括座体和可拆卸连接在所述座体上的上盖,还包括试验轴,所述座体两端分别形成有支座,各所述支座上分别设置有外衬组件,两个所述外衬组件对称布置,各所述外衬组件内分别嵌装有内衬组件,两个所述内衬组件对称布置,所述试验轴的两端分别安装试验轴承,两个所述试验轴承一对一转动连接在两个所述内衬组件内,且所述试验轴的一端传动连接有电主轴,所述试验轴的另一端方向设置有用于向所述试验轴承提供轴向力的轴向加载装置,所述试验轴在位于两个所述试验轴承之间的位置处设置有径向加载装置。

作为本发明的一种改进,所述外衬组件包括第一外衬半环盘和可拆卸连接在所述第一外衬半环盘上的第二外衬半环盘,所述第一外衬半环盘和所述第二外衬半环盘相互连接后形成具有内孔的外衬圆环盘,所述外衬圆环盘的内孔滑动连接有轴向推力套,且所述外衬圆环盘的一端可拆卸连接有覆盖在所述外衬圆环盘的内孔口部的端盖,所述端盖上开设有穿孔,所述外衬圆环盘的内孔在位于所述轴向推力套远离所述端盖的一侧的位置处形成有内衬安装腔,所述内衬组件安装在所述内衬安装腔内,所述轴向推力套的一端抵顶在所述端盖上或穿插在所述端盖上,另一端用于抵顶对应的所述试验轴承。

作为本发明的一种改进,所述外衬圆环盘朝向所述端盖的一侧开设有与所述外衬圆环盘的内孔同轴布置的环槽和用于将所述环槽与外部连通的通槽,所述环槽内设置有加热装置,所述端盖覆盖所述环槽的口部,所述外衬圆环盘远离所述端盖的一侧可拆卸连接有隔热板。

作为本发明的一种改进,所述端盖包括连接在所述第一外衬半环盘上的第一半端盖和连接在所述第二外衬半环盘上的第二半端盖,所述隔热板包括连接在所述第一外衬半环盘上的第一半隔热板和连接在所述第二外衬半环盘上的第二半隔热板,所述加热装置有两个,两个所述加热装置分别一对一设置在所述环槽与所述第一外衬半环盘和所述第二外衬半环盘的位置处。

作为本发明的一种改进,所述第一外衬半环盘的两端分别开设有第一缺槽,所述第二外衬半环盘的两端分别开设有与各所述第一缺槽一一对应的第二缺槽,所述第一缺槽的侧壁上开设有连接通孔和第一定位孔,所述第二缺槽的侧壁上开设有与对应的所述连接通孔连通的螺纹孔和与对应的所述第一定位孔连通的第二定位孔,所述连接通孔中穿插有同时螺旋连接在所述螺纹孔中的锁紧螺栓,所述第一定位孔内穿插有同时穿插在所述第二定位孔内的定位销,所述第一外衬半环盘的两端的端部分别开设有第一沉槽,所述第二外衬半环盘的两端的端部分别开设有第二沉槽,相互对应的所述第一沉槽和所述第二沉槽共同形成一个盲孔。

作为本发明的一种改进,所述外衬圆环盘的周缘开设有环形沉槽,所述支座和所述上盖上分别设置有与所述环形沉槽配合的凸环。

作为本发明的一种改进,所述内衬组件包括第一内衬半环盘和可拆卸连接在所述第一内衬半环盘上的第二内衬半环盘,所述第一内衬半环盘和所述第二内衬半环盘相互连接后形成内衬圆环盘,所述内衬圆环盘所围成的空间形成用于安装试验轴承的测试孔。

作为本发明的一种改进,所述测试孔的内侧壁开设有定位槽。

作为本发明的一种改进,所述内衬圆环盘上开设有多个以所述测试孔为中心匀布的轴向通孔。

作为本发明的一种改进,所述第一内衬半环盘和/或所述第二内衬半环盘上开设有与所述测试孔连通的检测孔。

采用上述技术方案,本发明具有以下有益效果:

1.通过将现有轴承试验机的轴承试验座替换为外衬组件和嵌装在外衬组件中的内衬组件,在对不同规格但外径差异较小的轴承进行测试时,只需更换内衬组件而无需更换外衬组件,使得同一个外衬组件可以用于测试多个不同规格的轴承,利用率相对较高,成本相对较低。

2.本发明提供的轴承试验机可以根据试验轴承的大小调整两个试验轴承之间的轴向间距,避免试验轴弯曲。

3.通过将外衬组件设置为两个外衬半环盘,需要拆卸试验轴承时,可以在座体上将外衬其中一个外衬半环盘拆卸下来,再将试验轴取出,极大降低了试验轴上的零部件的重量,拆卸较为方便,且由于试验轴两端的重量相对较小,在装卸过程中试验轴不易弯曲,试验轴的使用寿命相对较高。

4.通过将外衬组件设置为两个内衬半环盘,有助于进一步降低装卸过程中试验轴上的重量。此外,在拆装试验轴承的过程中,可以先将两个内衬半环盘分离,再取放试验轴承,拆装方便,且不易损伤试验轴承,保证测试准确性。

附图说明

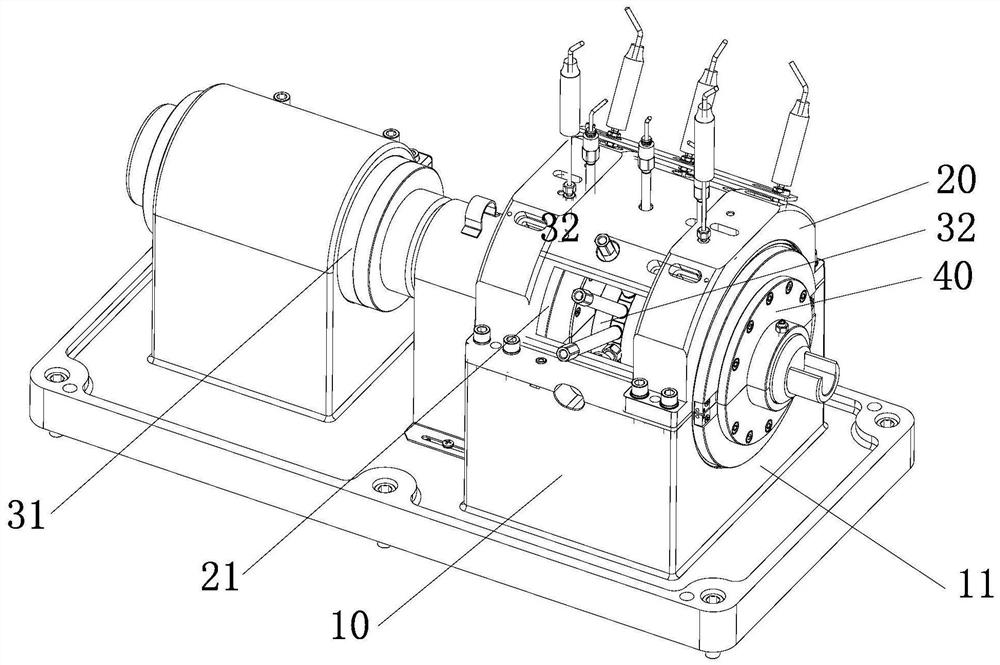

图1为实施例中轴承试验机的结构示意图;

图2为实施例中轴承试验机的剖切结构示意图;

图3为实施例中外衬组件的结构示意;

图4为实施例中外衬组件的分解结构示意图;

图5为实施例中内衬组件的结构示意图;

图6为实施例中内衬组件的局部分解结构示意图。

图中标示对应如下:

10-座体; 11-支座;

12-凸环; 20-上盖;

21-窗口; 30-试验轴;

31-电主轴; 32-径向加载装置;

40-外衬组件; 41-第一外衬半环盘;

42-第二外衬半环盘; 43-第一缺槽;

44-第二缺槽; 45-连接通孔;

46-第一定位孔; 47-螺纹孔;

48-第二定位孔; 49-盲孔;

50-内衬组件; 51-第一内衬半环盘;

52-第二内衬半环盘; 53-测试孔;

54-定位槽; 55-检测孔;

56-轴向通孔; 61-锁紧螺栓;

62-定位销; 63-轴向推力套;

64-端盖; 65-隔热板;

66-环槽; 67-通槽;

68-加热装置; 69-隔板;

70-试验轴承。

具体实施方式

下面结合附图和具体实施例对本发明做进一步的说明。

如图1-图6所示,本实施例提供一种轴承试验机,包括座体10和可拆卸连接在座体10上的上盖20,其中,座体10两端分别形成有支座11,上盖20连接在座体10的上端之后,两者之间形成有内腔,且两者之间在各支座11的上方的位置处分别形成有与内嵌连通的安装孔。座体10和上盖20之间的具体可拆卸连接结构可以为常规的结构,例如,座体10和上盖20之间通过螺栓连接实现两者之间的可拆卸连接,此处不再详述。此外,上盖20上还才有还开设有窗孔21以及用于供各类传感器或管道穿过的孔洞,其中窗口21既可以用于观察内腔内的零部件的工作状态,也可以实现散热,以提高下文将会提及的径向加载装置32中的轴承的使用寿命。

各支座11上分别设置有外衬组件40,两个外衬组件40对称布置,各外衬组件40内分别嵌装有内衬组件50,两个内衬组件50也对称布置。需要说明的是,外衬组件40和内衬组件50都可以独立用于与其他轴承试验机中,例如采用本实施例提供的外衬组件40代替现有轴承试验机(如公开号为CN109115500A的中国发明专利申请公开的一种轴承试验器)中的轴承试验座,或者在现有的轴承试验机的轴承试验座的基础上嵌设内衬组件50等,即本实施例同时提供了一种用于轴承试验机的外衬组件以及一种用于轴承试验机的内衬组件。

外衬组件40包括第一外衬半环盘41和可拆卸连接在第一外衬半环盘41上的第二外衬半环盘42,在本实施例中,第一外衬半环盘41和第二外衬半环盘42之间通过螺栓连接的方式实现可拆卸连接,具体的,第一外衬半环盘41的两端分别开设有第一缺槽43,第二外衬半环盘42的两端分别开设有与各第一缺槽43一一对应的第二缺槽44,各外衬半环盘都具有圆弧面和径向平面,两个外衬半环盘的径向平面相互贴合,第一缺槽43和第二缺槽44都开设在对应的外衬半环盘的弧形面上,以便利用缺槽的侧壁在各弧形面上形成与对应外衬半环盘上的径向平面平行布置的沉台。第一缺槽43用于形成沉台的侧壁上开设有连接通孔45和第一定位孔46,第二缺槽44用于形成沉台的侧壁上开设有与对应的连接通孔45连通的螺纹孔47和与对应的第一定位孔46连通的第二定位孔48,其中,连接通孔45中穿插有同时螺旋连接在螺纹孔47中的锁紧螺栓61,第一定位孔46内穿插有同时穿插在第二定位孔48内的定位销62,通过定位销62保证两个外衬半环盘之间的准确定位,通过锁紧螺栓61实现两个外衬半环盘之间的可拆卸连接。

优选的,为了避免锁紧螺栓61松开后,两个外衬半环盘之间由于静力作用难以相互分离,在本实施例中,第一外衬半环盘41的两端的端部分别开设有第一沉槽,第二外衬半环盘42的两端的端部分别开设有第二沉槽,相互对应的第一沉槽和第二沉槽共同形成一个盲孔49,如果锁紧螺栓61松开后两个外衬半环盘之间仍然无法相互分离,则通过一跷杆(该跷杆可以为螺丝刀或铁杆等杆件,并非本实施例的一部分,需要使用时另外配置)穿入盲孔49,通过撬动的方式将两个外衬半环盘相互分离开。

第一外衬半环盘41和第二外衬半环盘42相互连接后形成具有内孔的外衬圆环盘,该外衬圆环盘的内孔滑动连接有轴向推力套63,且外衬圆环盘的一端可拆卸连接有覆盖在外衬圆环盘的内孔口部的端盖64,外衬圆环盘远离端盖64的一侧可拆卸连接有隔热板65,其中,端盖64和隔热板65上都开设有穿孔,以便下文将会提及的试验轴30穿过。外衬圆环盘的内孔在位于轴向推力套63远离端盖64的一侧的位置处形成有内衬安装腔,内衬组件50安装在内衬安装腔内,轴向推力套63的一端抵顶在端盖64上或穿插在端盖64上,另一端用于抵顶对应的试验轴承70。需要说明的是,本实施例中的两个外衬组件40的轴向推力套63的安装结构是不同的,具体的,在本实施例中,其中一个外衬组件40上的轴向推力套63抵顶在对应的端盖64上,另一外衬组件40上的轴向推力套63穿插在对应的端盖64上。

外衬圆环盘朝向端盖的一侧开设有与外衬圆环盘的内孔同轴布置的环槽66和用于将环槽66与外部连通的通槽67,且环槽66的槽底开设有多个加热孔,环槽66和各加热孔内设置有加热装置68,端盖64覆盖环槽66的口部,且端盖64和加热装置68之间设置有隔板69,具体的加热装置68可以为现有的轴承试验机所采用的电加热装置,并非本实施例的重点,此处不再详述,加热装置68在通槽67的位置处与电源(该电源可以直接设置在座体10上,也可以在使用时另外配置)连接。

两个外衬组件40设置有隔热板65的一侧相向布置,这样可利用隔热板65减缓外衬组件40上的热量向下文将会提及的径向加载装置32扩散,既可以降低外衬组件40上的热量损失,又可以降低径向加载装置32的温度,以提高径向加载装置32中的轴承的使用寿命。

优选的,在本实施例中,端盖64包括通过螺栓固定连接在第一外衬半环盘41上的第一半端盖和通过螺栓固定连接在第二外衬半环盘42上的第二半端盖,隔热板65包括连接在第一外衬半环盘41上的第一半隔热板和连接在第二外衬半环盘42上的第二半隔热板,加热装置68有两个,两个加热装置68分别一对一设置在环槽66与第一外衬半环盘41和第二外衬半环盘42的位置处。这样可以便于在拆装时分离两个外衬半环盘。

第一外衬半环盘41和/或第二外衬半环盘42上开设有多个与内衬安装腔连通的传感器安装孔。在本实施例中,第一外衬半环盘41和第二外衬半环盘42都开设有多个传感器安装孔,这样在安装的过程中无需区分第一外衬半环盘41和第二外衬半环盘42的上下位置,便于快速安装,将外衬圆环盘安装在对应的支座11上之后,两个外衬半环盘中相对位于上方的外衬半环盘的各传感器安装孔内分别安装有传感器,传感器的具体类型和数量可以根据实际需要确定,例如都安装温度传感器,或者同时安装有温度传感器和压力传感器等。

此外,外衬圆环盘的周缘开设有环形沉槽,支座11和上盖20上分别设置有与环形沉槽配合的凸环12,以此实现外衬圆环盘和上盖20以及对应的支座11之间的相互定位。

内衬组件50包括第一内衬半环盘51和可拆卸连接在第一内衬半环盘51上的第二内衬半环盘52,在本实施例中,第一内衬半环盘51和第二内衬半环盘52之间通过螺栓连接的方式实现可拆卸连接,具体的,第一内衬半环盘51的两端分别开设有第一缺槽43,第二内衬半环盘52的两端分别开设有与各第一缺槽43一一对应的第二缺槽44,各内衬半环盘都具有圆弧面和径向平面,两个内衬半环盘的径向平面相互贴合,第一缺槽43和第二缺槽44都开设在对应的内衬半环盘的弧形面上,以便利用缺槽的侧壁在各弧形面上形成与对应内衬半环盘上的径向平面平行布置的沉台。第一缺槽43用于形成沉台的侧壁上开设有连接通孔45和第一定位孔46,第二缺槽44用于形成沉台的侧壁上开设有与对应的连接通孔45连通的螺纹孔47和与对应的第一定位孔46连通的第二定位孔48,其中,连接通孔45中穿插有同时螺旋连接在螺纹孔47中的锁紧螺栓61,第一定位孔46内穿插有同时穿插在第二定位孔48内的定位销62,通过定位销62保证两个内衬半环盘之间的准确定位,通过锁紧螺栓61实现两个内衬半环盘之间的可拆卸连接。

优选的,为了避免锁紧螺栓61松开后,两个内衬半环盘之间由于静力作用难以相互分离,在本实施例中,第一内衬半环盘51的两端的端部分别开设有第一沉槽,第二内衬半环盘52的两端的端部分别开设有第二沉槽,相互对应的第一沉槽和第二沉槽共同形成一个盲孔49,如果锁紧螺栓61松开后两个内衬半环盘之间仍然无法相互分离,则通过一跷杆(该跷杆可以为螺丝刀或铁杆等杆件,并非本实施例的一部分,需要使用时另外配置)穿入盲孔49,通过撬动的方式将两个内衬半环盘相互分离开。

第一内衬半环盘51和第二内衬半环盘52相互连接后形成内衬圆环盘,内衬圆环盘所围成的空间形成用于安装试验轴承70的测试孔53,测试孔53的侧壁形状与试验轴承70的外周面的形状相匹配,在本实施例中以试验轴承70为外球面轴承为例,由于部分外球面轴承上设置有止动球,为了与之相匹配,本实施例中的测试孔53的内侧壁开设有定位槽54,具体的,第一内衬半环盘51和第二内衬半环盘52相向的一侧分别开设有与测试孔53连通的沉槽,两个沉槽共同形成定位槽54。

内衬圆环盘上开设有多个以测试孔53为中心匀布的轴向通孔56,且内衬圆环盘的第一内衬半环盘51和/或第二内衬半环盘52上开设有与测试孔53连通的检测孔55,在本实施例中,第一内衬半环盘51和第二内衬半环盘52都开设有多个检测孔55,这样在安装的过程中无需区分第一内衬半环盘51和第二内衬半环盘52的上下位置,便于快速安装,将内衬圆环盘安装在对应的外衬圆环盘上之后,各检测孔55和各传感器安装孔一一对应且相互对应的检测孔55和传感器安装孔相互连通,各传感器同时穿插在对应的检测孔55中。

本实施例提供的轴承试验机还包括试验轴30,试验轴30的两端分别安装试验轴承70,两个试验轴承70一对一转动连接在两个内衬组件50内,当然,试验轴承70在试验轴30上需要进行定位和锁紧,具体的定位和锁紧结构与常规的轴承试验机相同,并非本实施例的重点,如通过螺帽进行定位等,此处不在详述。

试验轴30的一端传动连接有电主轴31,用于提供试验所需的转速,试验轴30的另一端方向设置有用于向试验轴承70提供轴向力的轴向加载装置(图中未示出),用于提供试验所需的轴向力,需要说明的是,轴向加载装置和试验轴30之间没有直接传动连接结构,轴向加载装置的执行端与穿插在对应端盖64上的轴向推力套63连接,通过该轴向推力套63提供轴向力。试验轴30在位于两个试验轴承70之间的位置处设置有径向加载装置32。轴向加载装置和径向加载装置32都可以采用常规的轴承试验机所使用的加载装置,并非本实施例的重点,此处也不再详述。

使用时,径向加载装置32的作用力直接作用在试验轴30上,通过试验轴30影响试验轴承70;轴向加载装置的作用力直接作用在与之连接的轴向推力套63上,然后传递到与该轴向推力套63对应的试验轴承70上,再通过试验轴30传递到另一个试验轴承70上,最后通过另一个轴向推力套63传递到对应的端盖64上,利用该端盖64进行支撑。

为了保证外衬组件40和内衬组件50反复装拆之后的装配精度,本实施例还提供了上述外衬组件40和内衬组件50的制作方法,由于外衬组件40和内衬组件50的制作方法基本相同,此处以内衬组件50为例进行说明,具体的,该制作方法包括以下步骤:

S1、整体加工,通过切削加工或锻造成型获得圆环盘粗胚。

S2、分割半盘,通过电火花线切割沿圆环盘粗胚的其中一条直径将圆环盘粗胚切割为两半,获得第一半环盘粗胚和第二半环盘粗胚。

S3、精加工,通过车削和/或铣削分别对第一半环盘粗胚和第二半环盘粗胚进行精加工,获得第一半环盘半成品和第二半环盘半成品,同时在第一半环盘半成品和第二半环盘半成品上加工各个槽和孔。

S4、热处理,分别对第一半环盘半成品和第二半环盘半成品进行热处理,以增加第一半环盘半成品和第二半环盘半成品的硬度。

S5、打磨,将热处理后的第一半环盘半成品和所述第二半环盘半成品相互连接形成圆盘,然后对该圆盘进行精磨处理,获得内衬组件。

上面结合附图对本发明做了详细的说明,但是本发明的实施方式并不仅限于上述实施方式,本领域技术人员根据现有技术可以对本发明做出各种变形,这些都属于本发明的保护范围。

- 一种用于轴承试验机的试验机构

- 高速轻载轴承试验机及其试验机主轴与试验主轴连接方法