一种倾斜中厚以上矿体分段充填采矿方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明属于采矿工程技术领域,特别是涉及一种倾斜中厚以上矿体分段充填采矿方法。

背景技术

倾斜中厚以上矿体是指矿体倾角为30°~55°、矿体厚度(真厚度)大于10m的一类矿体,该类矿体受其赋存产状制约,矿山主要采用上向水平分层充填采矿法、底盘漏斗分段矿房法和预控顶中深孔分段充填法进行开采。特别是当矿体破碎时,主要采用上向水平分层充填法或上向进路充填法进行矿石开采。

随着地下金属矿山逐渐进入深部开采,受高应力以及频繁开采扰动等复杂因素作用影响,采场和巷道围岩发生片帮、垮落的频率和程度均显著增加,甚至引发岩爆和采场顶板大面积冒落等地压灾害,传统的上向水平分层充填法和上向进路充填法采场结构参数小(高度3~4m,跨度6~8m)、采场生产能力低(60~100t/d)、人员在顶板下作业安全隐患大等系统性问题日益突出,提高采场生产能力、降低生产成本与保障人员设备作业安全性之间的矛盾越发显著。

目前,针对倾斜中厚以上矿体的开采,公告号为CN106223955A的中国专利申请公开了一种菱形梯段胶结充填采矿法,公告号为CN103527200A的中国专利申请公开了一种无底柱分段菱形矿房嗣后充填采矿法,公告号为CN205422716U的中国专利申请公开了一种充填采矿法镶嵌式构造;尽管上述三个专利申请都涉及菱形采场结构,并能够利用围岩应力拱的承载机制,通过采场形态调整围岩应力分布提高采场围岩的稳定性,以获得较高的回采率和回采效率并增大矿块的生产能力。但是,仍然存在以下缺陷和问题:①、针对公告号为CN106223955A、CN103527200A和CN205422716U的中国专利申请,相邻采场呈上下交错布置,导致相邻采场采切工程相互影响,增加了采切工艺的复杂性,增大了采切工程量;②、针对公告号为CN106223955A、CN103527200A和CN205422716U的中国专利申请,当矿体形态不规则时,会增加矿石的损失和贫化;③、针对公告号为CN106223955A和CN103527200A的中国专利申请,均采用分段凿岩、分段爆破的方式控制采场形态,会导致爆破工艺复杂,且增加了采准工程量;④、针对公告号为CN106223955A和CN103527200A的中国专利申请,在阶段顶部和底部形成的三角形矿体难于开采,增大了矿石的损失;⑤、针对公告号为CN106223955A的中国专利申请,受其采切工程布置影响,在垂直矿体走向方向仅能布置一个菱形采场,并不适合厚大矿体开采;⑥、针对公告号为CN205422716U的中国专利申请,采用下向开采时,中深孔采场无法在采场底部构筑充填假底,导致采场稳定性难于保持,矿石贫化率增加,提高充填体强度将大幅增加回采成本;⑥、针对公告号为CN205422716U的中国专利申请,采用上向开采时,划分两步回采,一步采胶结充填,二步采尾砂充填,且一步采要超前于二步采一个中段以上,且二步采场的两帮均为充填体,导致采场稳定性差,二步采矿石贫化大。

发明内容

针对现有技术存在的问题,本发明提供一种倾斜中厚以上矿体分段充填采矿方法,采用“菱形采场+矿柱”的整体箱柱式框架承载结构,保障了采准巷道的稳定性,在提高回采区域稳定性的同时,减少了采切工程对采场回采的影响,同时矿柱的留设为开采不规则矿体提供了必要条件;采用菱形采场结构,均匀采场围岩应力分布,最大化利用围岩体自身的承载能力,提高了采场的稳定性;将大结构参数菱形采场中深孔开采与上向水平分层充填法开采相结合,采用大结构参数中深孔开采提高采场的生产能力和效率,采用上向水平分层充填法开采不规则矿体,有效解决了不规则矿体回采贫化率高、回采效率低的难题;通过菱形采场上下交错布置,实现了无顶底柱连续开采;菱形采场结构与缓倾斜、倾斜矿体的几何形态更加适应,由于菱形采场的形态可调,使得其对矿体形态和矿体厚度的适应性增强,减少了回采过程中上下盘围岩的混入,降低了矿石的贫化率;构建集凿岩与出矿于一体的底部堑沟出矿结构,优化了采准工程布置,降低了采切工程量;菱形采场底部V型结构有利于矿石的运搬,提高了采场的生产效率,菱形采场顶部的倒V型结构有利于充填体承载,降低了对充填接顶的要求;采用遥控铲运机出矿,保障了回采作业安全。

为了实现上述目的,本发明采用如下技术方案:一种倾斜中厚以上矿体分段充填采矿方法,包括如下步骤:

步骤一:采场结构与矿块布置

将阶段划分为分段,沿矿体走向方向或垂直矿体走向方向划分矿块,在矿块内进一步划分矿房和矿柱,矿房形态为菱形并作为菱形采场,且菱形采场高度为两个分段的高度,菱形采场的宽度和长度根据矿体的稳定性确定,相邻的菱形采场上下交错分布;当优势节理或构造的产状与矿体走向方向平行且倾角陡、节理较发育时,菱形采场垂直矿体走向方向布置,反之菱形采场沿矿体走向方向布置;

步骤二:采准与切割

①、在矿体下盘围岩内布置分段运输巷,并与矿山开拓工程相联通,用于担负人员、材料及矿石运输工作;

②、自分段运输巷沿垂直矿体走向方向在矿柱内施工分段采场联巷,并通达矿体;

③、在菱形采场底部自分段采场联巷沿采场轴向方向施工中深孔凿岩巷,并与相邻矿块的分段采场联巷相联通,用于担负中深孔凿岩和出矿工作;

④、在菱形采场顶部自分段采场联巷沿采场轴向方向施工预切顶卸压巷道,并与相邻矿块的分段采场联巷相联通,用于担负菱形采场的切顶卸压、通风和充填工作;同时在切顶卸压的基础上,在切顶卸压巷道施工短锚杆+长锚索支护,用于抑制菱形采场顶部围岩裂纹扩展以及围岩表面变形;

⑤、在菱形采场中央自底部中深孔凿岩巷向上施工切割天井,并与菱形采场顶部的切顶卸压巷相联通,作为菱形采场回采的初始的补偿空间;

步骤三:回采

①、先回采矿房,待中段内矿房回采完毕后,再回采矿柱;当矿体形态不规则时,矿柱回采与不规则分布的零散矿体的回采同步进行;中段内采用自下向上的回采顺序,沿矿体走向方向采用自矿体两翼向中央的回采顺序,或自矿体一翼向另一翼的回采顺序,垂直矿体走向方向采用自矿体上盘向矿体下盘退采的回采顺序;

②、在采准切割工程施工完毕后,开展切割拉槽爆破,采用扇形中深孔以切割天井为自由面一次爆破拉槽,切割槽形态为近似菱形;

③、切割槽形成后,在切割槽两侧施工扇形中深孔,以切割槽为自由面进行回采爆破;

④、爆破后,由遥控铲运机自菱形采场底部的中深孔凿岩巷进行出矿,每次爆破后将菱形采场内的矿石出空,用于避免因多次爆破导致的矿岩散体挤压成岩而难于出矿的问题;

步骤四:采场通风

新鲜风流由菱形采场底部的分段采场联巷进入,污风由菱形采场依次经切割天井、菱形采场顶部的切顶卸压巷、菱形采场顶部的分段采场联巷汇入上分段回风系统;

步骤五:采场充填

当回采完毕后,采用“高位放料、底部渗流、顶部排水、间断放砂”的充填工艺,并以灰砂比为1:8的胶结尾砂进行充填;充填管路自菱形采场顶部的分段采场联巷下放到菱形采场内,菱形采场的充填排水采用潜水泵+底部自流相结合的方式;

步骤六:矿柱回采

采用上向水平分层充填采矿法进行矿柱的回采,将已经施工的分段采场联巷作为切割巷,并以切割巷为自由空间进行回采爆破、分层充填及依次上采;同时,利用分段采场联巷作为通道,采用上向进路充填采矿法回采不适宜用菱形矿房回采的不规则菱形矿体,用于减少矿石的损失贫化。

本发明的有益效果:

本发明的倾斜中厚以上矿体分段充填采矿方法,采用“菱形采场+矿柱”的整体箱柱式框架承载结构,保障了采准巷道的稳定性,在提高回采区域稳定性的同时,减少了采切工程对采场回采的影响,同时矿柱的留设为开采不规则矿体提供了必要条件;采用菱形采场结构,均匀采场围岩应力分布,最大化利用围岩体自身的承载能力,提高了采场的稳定性;将大结构参数菱形采场中深孔开采与上向水平分层充填法开采相结合,采用大结构参数中深孔开采提高采场的生产能力和效率,采用上向水平分层充填法开采不规则矿体,有效解决了不规则矿体回采贫化率高、回采效率低的难题;通过菱形采场上下交错布置,实现了无顶底柱连续开采;菱形采场结构与缓倾斜、倾斜矿体的几何形态更加适应,由于菱形采场的形态可调,使得其对矿体形态和矿体厚度的适应性增强,减少了回采过程中上下盘围岩的混入,降低了矿石的贫化率;构建集凿岩与出矿于一体的底部堑沟出矿结构,优化了采准工程布置,降低了采切工程量;菱形采场底部V型结构有利于矿石的运搬,提高了采场的生产效率,菱形采场顶部的倒V型结构有利于充填体承载,降低了对充填接顶的要求;采用遥控铲运机出矿,保障了回采作业安全。

附图说明

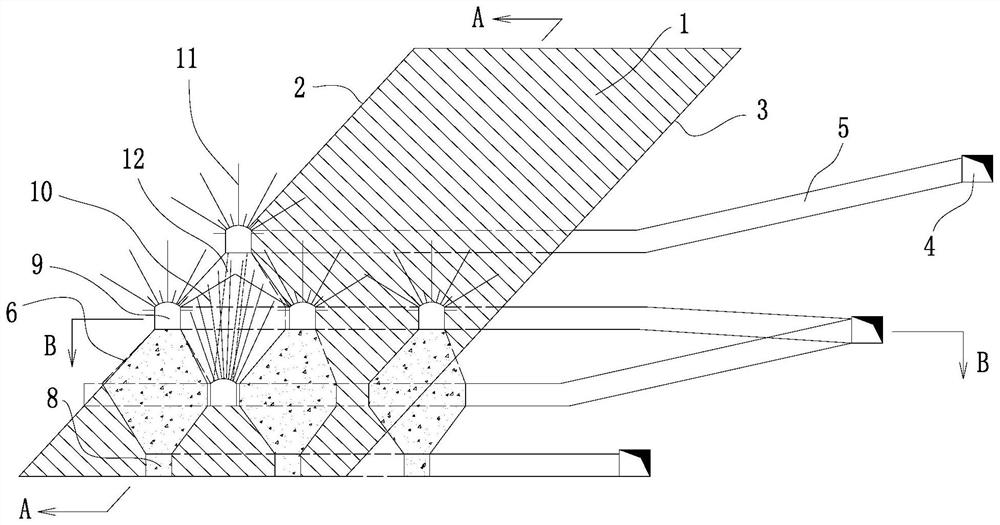

图1为本发明的倾斜中厚以上矿体分段充填采矿方法的作业原理图;

图2为图1中A-A剖视图;

图3为图1中B-B剖视图;

图中,1—矿体,2—矿体上盘,3—矿体下盘,4—分段运输巷,5—分段采场联巷,6—菱形采场,7—矿柱,8—中深孔凿岩巷,9—切顶卸压巷,10—扇形中深孔,11—短锚杆+长锚索支护,12—切割天井,13—切割槽。

具体实施方式

下面结合附图和具体实施例对本发明做进一步的详细说明。

一种倾斜中厚以上矿体分段充填采矿方法,其作业原理图如图1~3所示,包括如下步骤:

步骤一:采场结构与矿块布置

将阶段划分为分段,沿矿体走向方向或垂直矿体走向方向划分矿块1,在矿块1内进一步划分矿房和矿柱7,矿房形态为菱形并作为菱形采场6,且菱形采场6高度为两个分段的高度,菱形采场的宽度和长度根据矿体1的稳定性确定,相邻的菱形采场6上下交错分布;当优势节理或构造的产状与矿体走向方向平行且倾角陡、节理较发育时,菱形采场6垂直矿体走向方向布置,反之菱形采场6沿矿体走向方向布置;本实施例中,阶段的高度为60m,分段的高度为10m,矿块1的长度为30m,矿柱7的宽度为10m,菱形采场6的高度(一次采高)为20m,菱形采场6的宽度为10~13m,走向长度为30m,为保证崩落矿石的重力运搬,菱形采场6两帮的边孔角不小于50°;

步骤二:采准与切割

①、在矿体下盘3围岩内布置分段运输巷4,并与矿山开拓工程相联通,用于担负人员、材料及矿石运输工作;

②、自分段运输巷4沿垂直矿体走向方向在矿柱7内施工分段采场联巷5,并通达矿体1;

③、在菱形采场6底部自分段采场联巷5沿采场轴向方向施工中深孔凿岩巷8,并与相邻矿块的分段采场联巷5相联通,用于担负中深孔凿岩和出矿工作;

④、在菱形采场6顶部自分段采场联巷5沿采场轴向方向施工预切顶卸压巷道,并与相邻矿块的分段采场联巷5相联通,用于担负菱形采场6的切顶卸压、通风和充填工作;同时在切顶卸压的基础上,在切顶卸压巷道9施工短锚杆+长锚索支护11,用于抑制菱形采场6顶部围岩裂纹扩展以及围岩表面变形;

⑤、在菱形采场6中央自底部中深孔凿岩巷8向上施工切割天井12,并与菱形采场6顶部的切顶卸压巷9相联通,作为菱形采场6回采的初始的补偿空间;

步骤三:回采

①、先回采矿房,待中段内矿房回采完毕后,再回采矿柱;当矿体形态不规则时,矿柱7回采与不规则分布的零散矿体的回采同步进行;中段内采用自下向上的回采顺序,沿矿体走向方向采用自矿体两翼向中央的回采顺序,或自矿体一翼向另一翼的回采顺序,垂直矿体走向方向采用自矿体上盘2向矿体下盘3退采的回采顺序;

②、在采准切割工程施工完毕后,开展切割拉槽爆破,采用扇形中深孔10以切割天井12为自由面一次爆破拉槽,切割槽13形态为近似菱形;

③、切割槽13形成后,在切割槽13两侧施工扇形中深孔10,以切割槽13为自由面进行回采爆破;

④、爆破后,由遥控铲运机自菱形采场6底部的中深孔凿岩巷8进行出矿,每次爆破后将菱形采场6内的矿石出空,用于避免因多次爆破导致的矿岩散体挤压成岩而难于出矿的问题;

步骤四:采场通风

新鲜风流由菱形采场6底部的分段采场联巷5进入,污风由菱形采场6依次经切割天井12(已爆空区)、菱形采场6顶部的切顶卸压巷9、菱形采场6顶部的分段采场联巷5汇入上分段回风系统;

步骤五:采场充填

当回采完毕后,采用“高位放料、底部渗流、顶部排水、间断放砂”的充填工艺,并以灰砂比为1:8的胶结尾砂进行充填;充填管路自菱形采场6顶部的分段采场联巷5下放到菱形采场6内,菱形采场6的充填排水采用潜水泵+底部自流相结合的方式;

步骤六:矿柱回采

采用上向水平分层充填采矿法进行矿柱的回采,将已经施工的分段采场联巷5作为切割巷,并以切割巷为自由空间进行回采爆破、分层充填及依次上采;同时,利用分段采场联巷5作为通道,采用上向进路充填采矿法回采不适宜用菱形矿房回采的不规则菱形矿体,用于减少矿石的损失贫化。

实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

- 一种倾斜中厚以上矿体分段充填采矿方法

- 一种缓倾斜中厚磷矿体的充填采矿方法