医疗废弃物处理设备

文献发布时间:2023-06-19 10:55:46

技术领域

本文涉及但不限于医疗废弃物处理领域,尤其涉及医疗废弃物处理设备。

背景技术

一些技术中,对医疗废弃物实行集中处理,主要可分为五大环节:产生、收集、转运、存储和处理。而处理方法以高温焚烧为主,辅之以高温蒸煮、化学消毒、微波消毒等方法。高温焚烧包括完全燃烧和缺氧燃烧,通过修建大型的医疗废弃物处置厂,将一定范围内的医疗废弃物进行收集,然后集中进行焚烧处置,高温焚烧中用到的炉型有AB热解焚烧炉、立式旋转热解焚烧炉、回转式焚烧炉。然而高温焚烧法存在建设成本高、环境污染严重等问题,高温蒸煮、化学消毒、微波消毒等方法则仅能够灭活病原体,并不具备减量化的效果。

发明内容

以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

本申请实施例提供了一种医疗废弃物处理设备,可以降低环境污染,提高医疗废弃物处理的效果及灵活性。

本申请实施例提供了一种医疗废弃物处理设备,包括:

气化反应装置,设置为接收医疗废弃物,并利用等离子体对所述医疗废弃物进行气化处理或者气化及燃烧处理;

重组反应装置,设置为利用所述等离子体对气化后的医疗废弃物进行裂解和燃烧;

配风装置,设置为向所述医疗废弃物处理设备中的其它一个或多个装置配分气体,以及从所述医疗废弃物处理设备中的其它一个或多个装置中引出气体;

等离子体发生装置,设置为向所述气化反应装置及所述重组反应装置内部发射等离子体。

本申请实施例中的医疗废弃物处理设备能够对医疗废弃物进行更彻底的处理,减量化的效果好,降低环境污染,提高了对医疗废弃物的处理效果,小型化的设备灵活性更高。

本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

在阅读并理解了附图和详细描述后,可以明白其他方面。

附图说明

附图用来提供对本申请技术方案的理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本申请的技术方案,并不构成对本申请技术方案的限制。

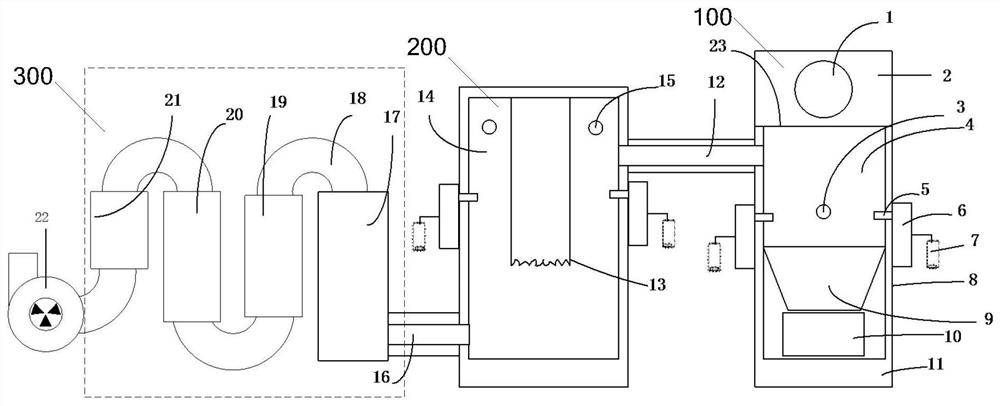

图1为本申请实施例中医疗废弃物处理设备的示意图。

具体实施方式

本申请描述了多个实施例,但是该描述是示例性的,而不是限制性的,并且对于本领域的普通技术人员来说显而易见的是,在本申请所描述的实施例包含的范围内可以有更多的实施例和实现方案。尽管在附图中示出了许多可能的特征组合,并在具体实施方式中进行了讨论,但是所公开的特征的许多其它组合方式也是可能的。除非特意加以限制的情况以外,任何实施例的任何特征或元件可以与任何其它实施例中的任何其他特征或元件结合使用,或可以替代任何其它实施例中的任何其他特征或元件。

本申请包括并设想了与本领域普通技术人员已知的特征和元件的组合。本申请已经公开的实施例、特征和元件也可以与任何常规特征或元件组合,以形成由权利要求限定的独特的发明方案。任何实施例的任何特征或元件也可以与来自其它发明方案的特征或元件组合,以形成另一个由权利要求限定的独特的发明方案。因此,应当理解,在本申请中示出和/或讨论的任何特征可以单独地或以任何适当的组合来实现。因此,除了根据所附权利要求及其等同替换所做的限制以外,实施例不受其它限制。此外,可以在所附权利要求的保护范围内进行各种修改和改变。

此外,在描述具有代表性的实施例时,说明书可能已经将方法和/或过程呈现为特定的步骤序列。然而,在该方法或过程不依赖于本文所述步骤的特定顺序的程度上,该方法或过程不应限于所述的特定顺序的步骤。如本领域普通技术人员将理解的,其它的步骤顺序也是可能的。因此,说明书中阐述的步骤的特定顺序不应被解释为对权利要求的限制。此外,针对该方法和/或过程的权利要求不应限于按照所写顺序执行它们的步骤,本领域技术人员可以容易地理解,这些顺序可以变化,并且仍然保持在本申请实施例的精神和范围内。

本申请发明人在实践中敏锐的发现,高温焚烧法虽然处置量大、减量化效果明显,但是其存在建设成本高、项目难以落地、环境污染严重、需要长时间的热机等问题;采用高温蒸煮、化学消毒、微波消毒等处理方式所需的设备较小,便于移动,可用于废弃物就地化处理,在一定程度上能够避免污染源的泄露,然而这些方法主要针对病原体,使其灭活,达到无害化处理的目的,并没有减量化的效果,并且这些方法只是降低病原体残存物的危险性,并未达到完全彻底杀死细菌病毒的效果。

本申请发明人在实践中还发现,一些技术中,医疗废弃物处理设备只设置一个反应装置,即需要在一个腔体中完成填料及医疗废弃物的后续处理步骤,采用单一腔体处理医疗废弃物的技术,存在以下缺点:

一、由于只有一个反应装置,需要完成填料之后再开始热机,并且在处理完成之后需要等待反应装置冷却至一定温度之后才能再次填料,需要的处理时间长、花费在热机、冷却的时间和能量多,不利于节能环保;

二、所有的医疗废弃物均在一个反应装置内进行处理,容易导致医疗废弃物处理得不彻底、不充分;

三、需要额外的热源一直维持反应装置内的高温环境;

四、采用一个腔体进行处理,需要一直通入大量的空气以保证完全燃烧,而气体流动大会导致烟气排放时含有大量的颗粒物,不仅会造成环境污染,而且如果后续设置了尾气处理设备,还可能损坏后续的尾气处理设备。

如图1所示,本申请实施例提供了一种医疗废弃物处理设备,包括:

气化反应装置100,设置为接收医疗废弃物,并利用等离子体对医疗废弃物进行气化处理或者气化及燃烧处理;

重组反应装置200,设置为利用等离子体对气化后的医疗废弃物进行裂解和燃烧;

配风装置,设置为向医疗废弃物处理设备中的其它一个或多个装置配分气体,以及从医疗废弃物处理设备中的其它一个或多个装置中引出气体;

等离子体发生装置,设置为向气化反应装置100及重组反应装置200内部发射等离子体。

本申请实施例中的医疗废弃物处理设备设置了两个反应装置,先利用气化反应装置100对医疗废弃物进行气化处理或者气化及燃烧处理;然后利用重组反应装置200对气化后的医疗废弃物进行裂解和燃烧,即:在气化反应装置100中进行医疗废弃物的热解气化,产生可燃气体(裂解气)或大分子颗粒物,在重组反应装置200中将难以裂解的大分子裂解为小分子,并对裂解后的小分子及可燃气体进行燃烧,可以设置重组反应装置200的体积大于气化反应装置100的体积,有助于对气化后的医疗废弃物的充分反应,然而本申请实施例对此不做限制。

图1中的气化反应装置100、重组反应装置200是分开设置的两个腔体,也可以对气化反应装置100、重组反应装置200进行一体化集成处理,本申请实施例对气化反应装置100、重组反应装置200的设置数量、形状、连接形式及空间位置分布等不作限制。当设置多个气化反应装置100、重组反应装置200时,可以利用该多个气化反应装置100、重组反应装置200同时进行工作或者分别进行工作,本申请实施例对该多个气化反应装置100、重组反应装置200的工作方式不作限制。

本申请实施例中通过采用这两个反应装置将医疗废弃物的处理过程有机的分成两个反应步骤:气化(或者气化及燃烧)步骤、裂解及燃烧步骤,使得医疗废弃物的反应更加充分、彻底;并且,由于可以对两个反应装置分别进行控制,因此在气化反应装置100完成反应后即可以开始新一轮的填料,而无需等待所有处理步骤均完成,有助于缩短整体的处理时间,节约成本,也更加节能环保;重组反应装置200能够对气化后的医疗废弃物进行裂解和燃烧,有助于减少烟气中的固体颗粒物,采用两个反应装置分别进行处理,在一定程度上减缓了通入反应装置内的气体的流动,能够减少重组反应装置200排出的烟气中包含的固体颗粒物,更加环保且有助于相关设备的维护,从而延长设备的使用寿命。

如图1所示,本申请实施例中在气化反应装置100上设置配风口3,在重组反应装置200上设置两个配风口15,可以利用配风装置自相应的配风口分别向气化反应装置100及重组反应装置200中配分气体,以支持二者各自进行的处理过程。图1中所示为示例性的实施方式,本申请实施例对配风口的设置位置及数量不做限制。

在实际应用中,可以通过控制向气化反应装置100中配分的气体来控制气化反应装置100中发生的反应,如:可以向气化反应装置100中通入惰性气体,使得在气化反应装置100中只发生气化反应;也可以向气化反应装置100中通入含氧气体,使得在气化反应装置100中发生气化及燃烧反应。可以根据需要选择向气化反应装置100中配分的气体种类和气体流量,本申请实施例对此不做限制。

所设置的配风装置还可以自医疗废弃物处理设备中的其它一个或多个装置中引出气体,通过对气体的配分和引出的配合,可以控制气化反应装置100及重组反应装置200内形成并维持一负压状态,在这种负压状态下,既可以保证反应装置中的气体不会逸出装置,避免造成污染,也能够避免发生爆炸等事故,保证安全。

本申请实施例中,通过设置等离子体发生装置,向气化反应装置100及重组反应装置200内部发射等离子体,以供这两个装置对医疗废弃物进行处理。本申请实施例中,采用等离子体对医疗废弃物进行处理,具有以下优点:

仅依靠电能便可进行医疗废弃物处理,无需燃料供应,安全环保;解决了高温焚烧法的建设成本高、项目难落地、环境污染严重、需要长时间热机的问题;

等离子体能够瞬时达到高温,无需长时间的热机过程;也不需要一直利用额外的热源来维持反应装置内的高温环境;使用寿命更长;

采用等离子体发生装置作为能量来源,可随时进行关停机操作、且有助于实现处理设备的小型化,具有使用灵活,便捷高效等优势,便于实现医疗废弃物的分布式处理,使得医疗废弃物的处理方式更加灵活;

微波等离子体具有高能高热的特点,可有效处理医疗废弃物中难以降解的成分以及具有危险性的成分,可以有效的降解污染物、灭活病原体,能够达到减量化的目的,处理效果更好。

本申请实施例中的医疗废弃物处理设备,也可以应用于对各种固体废弃物、污染物进行处理,如:生活垃圾、工业废弃物、塑料废弃物、药厂药渣等。

如图1所示,本申请实施例中以采用微波等离子体发生装置6为例进行说明,本申请实施例对采用的等离子体发生装置的种类不做限制。如图1所示,在气化反应装置100及重组反应装置200的周向分别布置有多个微波等离子体发生装置6;微波等离子体发生装置6包括微波等离子体反应腔5及微波电源7,所产生的等离子体通过等离子体反应腔5能够进入气化反应装置100、重组反应装置200的内部,实现对医疗废弃物的处理。

微波等离子体具有瞬时高温、具备大量的高能粒子、无需电极等特点,部署及使用方便。

一种示例性的实施例中,可以在气化反应装置100周围设置2-8个微波等离子体发生装置6,在重组反应装置200周围设置2-6个微波等离子体发生装置,每个微波等离子体发生装置6可以根据需要选择0.8-3kW不等的功率大小的微波等离子体源。等离子体发生装置的数量设置及功率选择可以根据需要进行设置,本申请实施例对此不做限制。

微波电源7能够控制所对应的微波等离子体发生装置6的开关,微波电源7的位置以及形式可以根据需要进行设置,以便于通过控制气化反应腔100、重组反应腔200四周微波等离子体发生装置6的开启数量,实现对气化反应装置100、重组反应装置200内部的等离子体数量及强度进行控制;也可以通过调节微波等离子体发生装置6的功率来控制等离子体数量及强度。气化反应装置100处的微波等离子体反应腔5可以设置于靠近医疗废弃物的位置,而重组反应装置200处的微波等离子体反应腔5可以设置为根据重组反应装置200中的气流流向进行分布,这种设置有助于提高对医疗废弃物的处理效果和处理效率。然而,本申请实施例对微波等离子体发生装置6在气化反应装置100、重组反应装置200的空间位置分布、如何调节气化反应装置100、重组反应装置200内部的等离子体数量及强度,以及微波电源6的位置以及形式等不作限制。

在气化反应装置100中,微波等离子体火炬的核心温度可达2000-8000度,在灭杀病原体之后,极高的温度可以快速将医疗废弃物中包含的金属、玻璃材料熔融,形成玻璃化的状态,在这一过程中,金属、玻璃废弃物的体积会减少很多,便于冷却后进行后续处理;而对于塑料、药渣等废弃物,微波等离子体含有大量的高能粒子、射线,可以直接轰击分子的化学键,使其裂解为小分子的化合物,或者在微波等离子体的高温作用下热解成气体,形成大量的可燃气。并且,气化反应装置100无需预热,即开即用,可以根据实际的需要随时开停机。

重组反应装置200利用微波等离子体的高能粒子轰击作用,可以将难以裂解的大分子物质,如苯环、二噁英等有毒有害物质直接裂解成小分子物质。并在微波等离子体火炬的作用下,在充足氧的氛围下燃烧干净。

单个微波等离子体中包含的电子能量大概在1-3eV,等离子体对有机物的裂解可以简单表示为下式:

C

一种示例性的实施例中,该医疗废弃物处理设备还包括:

辅助加热装置13,设置为使重组反应装置200内的温度保持在预设范围。

重组反应装置200在由辅助加热装置13进行短暂的预热后,温度可上升至800度左右,裂解气的燃烧产生的热量可以用于维持重组反应装置200所需的高温环境,因此重组反应装置200不需要一直利用额外的热源来维持反应装置内的高温环境,即辅助加热装置13在预热完毕后,只需很小的功率即可使重组反应装置200内的温度维持在设定范围。可以根据需要设定预热的温度范围,例如可以设置为800-1000度,本申请实施例对此不做限制。

通过设置辅助加热装置13,能够使重组反应装置200内的温度分布更加均匀稳定,从而使得分布在重组反应空间14内各个位置的裂解气均能够稳定燃烧,有助于裂解气充分彻底地反应,处理效果更好。

一种示例性的实施例中,医疗废弃物处理设备还包括:

尾气处理装置300,设置为对重组反应装置200排出的气体进行处理。

如图1中虚线框300即为尾气处理装置300,可以与重组反应装置200的尾气通道16相连接,以对重组反应装置200排出的气体做进一步的处理。

一种示例性的实施例中,医疗废弃物处理设备还包括:

信息反馈组件,设置为反馈医疗废弃物处理设备的各项指标,包括分别设置于气化反应装置100及重组反应装置200的温度组件、压力组件、气体监测组件,还包括设置于尾气处理装置300的温度组件、压力组件、流量组件,以及,

设置于尾气处理装置300末端的采样器,设置为对尾气处理装置300处理后的气体进行采样。在重组反应装置200的气体出口处也可以设置采样器,本申请实施例对设置采样器的数量和位置不作限定。

图1中并未示出信息反馈组件,本申请实施例对信息反馈组件的选择以及所设置的位置并不限制。

可以根据设置在气化反应装置100及重组反应装置200的温度组件、压力组件、气体监测组件,对这两个反应装置内部的温度、压力、各种气体含量进行监测,并据此进行调整,如:

辅助加热装置13根据重组反应装置200的温度组件反馈的温度情况,自动调节自身功率,以使重组反应装置200内的温度保持在设定范围。

配风装置根据重组反应装置200的气体监测组件反馈的氧气含量或者一氧化碳浓度的含量,可以调节配分给重组反应装置200的气体的氧含量,以使重组反应装置200内的氧含量保持在设定范围,保证充分燃烧的需要。可以根据需要设定氧含量范围,例如可以设置为6%-11%,本申请实施例对此不做限制;当向气化反应装置100中配分的气体也是含氧气体时,即在气化反应装置100中发生的是气化及燃烧反应时,也可以根据气化反应装置100的气体监测组件反馈的氧气含量,调节配分给重组反应装置200的气体的氧含量,以使气化反应装置100内的氧含量保持在设定范围,本申请实施例对气化反应装置100的氧含量范围不做限制。

配风装置根据分别设置于气化反应装置100及重组反应装置200的压力组件反馈的压力情况,调节引出气体与配风的配合关系,维持气化反应装置100及重组反应装置200中的负压状态,使得这两个反应装置中的压力分别保持在预设的压力范围,该预设的压力范围可以根据需要进行设置,例如可以设置为-10Pa至-500Pa之间,本申请实施例对此不做限制。

根据设置于尾气处理装置300的温度组件、压力组件、流量组件的反馈情况,可以对尾气处理装置处的气体温度、压力、流量进行相应调节。

根据设置于尾气处理装置300末端的采样器的采样所进行的分析,可以对得知尾气处理后气体的成分及含量,可以预先设置各项指标,根据采样分析结果,对气体的反应条件进行调节,以使在各个装置发生的反应更充分、更彻底,如当采样后的某项成分的含量高于对应预设的指标时:可以增加气化反应装置100及重组反应装置200内各自的反应时间(可以通过配风装置调节配风和引风并通过调节这两个反应装置各自的密闭时间来配合实现),增加气化反应装置100及重组反应装置200内各自的反应温度(可以通过调节等离子体发生装置产生等离子体的数量及强度实现,重组反应装置200处还可以调节辅助加热装置13的功率),增加气化反应装置100及重组反应装置200内各自的氧含量,并可以对尾气处理装置处的气体温度、压力、流量进行调节,上述调节内容可以相互配合,也可以反向调节(采用减少反应时间、反应温度、氧含量等调节方式),可以根据对采样气体的某项成分含量的超标原因的分析结果选择合适的调节方式,本申请实施例对此不做限制。

一种示例性的实施例中,与采样分析所包含的成分对应设置的各项指标可以小于该指标的峰值,从而既能够为进行调节预留出时间,也能够保证尾气符合排放标准,例如,当预先设置尾气中某成分的含量最高不超过5%(即峰值为5%)时,可以设置采样分析的该指标为3%,与峰值存在2%的预留量,当进行采样分析发现尾气中该成分含量为3%时即进行调节,以此保证尾气符合排放标准。对采样分析的各项指标的设置方式及预留量的大小,本申请实施例不做限制。

一种示例性的实施例中,重组反应装置200设置有看火孔,或者重组反应装置200及气化反应装置100分别设置有看火孔;

看火孔,设置为供用户从装置外部观察火焰的燃烧情况。

图1中并未示出看火孔,本申请实施例对看火孔的数量以及所设置的位置并不限制。通过设置看火孔,用户可以在反应装置的外部观察到内部的着火情况,并可以结合信息反馈组件的反馈信息,根据经验对进行反应的各项参数做人工调整,即该医疗废弃物处理设备,既可以支持自动调节参数,也支持由人工进行参数调节,对自动调节与人工调节的细节设置及相互配合关系,在此不再赘述。

用户根据重组反应装置200处设置的看火孔,可以观察重组反应装置200内的着火情况,比如:当用户判断此时火势小时,且根据经验判断这是由于来自气化反应装置100的气体量小,用户可以手动增大气化反应装置的配风量,以使气化反应装置100中更多的气体运动到重组反应装置200中进行反应。这只是用户进行人工调节的一个示意性的示例,本申请对用户根据观察到的不同情况所采取的调节方式不做限制。

一种示例性的实施例中,配风装置包括:

鼓风机,设置为向气化反应装置100及重组反应装置200内部配分气体;

鼓风机可以自气化反应装置100的配风口3及重组反应装置200的配风口15分别向两个反应装置中配分气体,可以设置一个鼓风机配合管线和阀门分别向这两个反应装置配分气体,也可以设置多个鼓风机分别向这两个反应装置配分气体。图1中并未示出鼓风机,本申请实施例对鼓风机的数量、连接关系不做限制,对配风口的数量及位置设置也不做限制。

引风机22,设置为从重组反应装置200中引出气体,当医疗废弃物处理设备包括尾气处理装置300时,引风机22还设置为从尾气处理装置300中引出气体;

引风机22可以自尾气通道16中引出气体,由于气化反应装置100与重组反应装置200之间通过气体通道12相连,因此,引风机22可以从气化反应装置100与重组反应装置200中引出气体,与鼓风机配合,可以营造负压氛围,可以控制气体流动情况。

气体管路,设置为连接在鼓风机、气化反应装置100、重组反应装置200和引风机22之间;当医疗废弃物处理设备包括尾气处理装置300时,气体管路还设置为连接在重组反应装置200、尾气处理装置300和引风机22之间;

气体管路还可以包括:设置为连接重组反应装置200的尾气通道16(即重组反应装置200的气体出口)与气体通道12(即重组反应装置200的气体入口)的管路,该管路可以实现将重组反应装置200排出的气体引流回重组反应装置200的气体入口,实现重组反应装置200中气体的内循环。

本申请实施例中,气体管路包括在医疗废弃物处理设备中气体流动的通道,如图1中所示,气体管路可以包括连接气化反应装置100与重组反应装置200的气体通道12、连接重组反应装置200与尾气处理装置300的尾气通道16、尾气处理装置300中各装置间的连接管道18以及鼓风机、引风机22在配分气体时的气体通道。

多个配风控制阀门,位于气体管路中的不同位置,设置为:控制由鼓风机向气化反应装置100内部配分气体的流量,控制鼓风机向重组反应装置200内部配分气体的流量;

该多个配风控制阀门,可以分别控制鼓风机向两个反应装置内部配分气体的流量;本申请实施例对该多个配风控制阀门的设置数量和位置不作限制。

多个引风控制阀门,位于气体管路中的不同位置,设置为:控制由引风机22从重组反应装置200中引出气体的流量,控制由气化反应装置100排出至重组反应装置200的气体的流量;当医疗废弃物处理设备包括尾气处理装置300时,引风控制阀门还设置为:控制由重组反应装置200排出至尾气处理装置300的气体的流量,控制从尾气处理装置中引出气体的流量。

该多个引风控制阀门,可以分别控制引风机自其它各个装置中引出气体的流量;该多个引风控制阀门可以分别设置在各个装置之间的连接通道处,本申请实施例对该多个引风控制阀门的设置数量和位置不作限制。

其中,可以在连接重组反应装置200的气体出口与重组反应装置200的气体入口的管路上设置控制阀门,当关闭控制引风机22从重组反应装置200中引出的气体流量的引风控制阀门以及关闭控制气化反应装置100排出至重组反应装置200的气体流量的引风控制阀门,并打开该控制阀门时,该管路可以实现将重组反应装置200排出的气体引流回重组反应装置200的气体入口,从而实现重组反应装置200中气体的内循环,重组反应装置200进入内循环的工作模式。重组反应装置200的内循环工作模式还包括另一种情形:关闭控制引风机22从重组反应装置200中引出的气体流量的引风控制阀门,并关闭控制气化反应装置100排出至重组反应装置200的气体流量的引风控制阀门,此时重组反应装置200内的气体是封闭的,当重组反应装置200内出现温差时,气体会在重组反应装置200内部发生运动,这种情形与气体自气体出口进入到气体入口的内循环,在形式上有所区别。

当出现需要辅助加热装置13对重组反应装置200进行加热,而不需要处理气体的情形时,可以控制重组反应装置200处于内循环的工作模式,以便获得更好的加热效果。可以根据需要设置采用内循环的工作形式,本申请实施例对此不做限制。

图1中并未示出该多个配风控制阀门、多个引风控制阀门,本申请实施例对多个配风控制阀门、多个引风控制阀门的位置和数量设置不做限制。

图1中所示为设置一个引风机22的情形,可以根据需要设置引风机22的数量,例如可以为每个装置分别设置引风机22,本申请实施例对此不作限制。当设置不同数量的鼓风机及引风机22时,相应的管路及阀门设置也会有所不同,在此不再赘述。

一种示例性的实施例中,尾气处理装置300包括依次连接的:

急冷装置17,设置为将从重组反应装置200排出的气体冷却至预设温度区间;

可以根据需要设置该温度区间,例如可以设置在400度以下;可以根据需要选择冷却形式,例如水冷,本申请实施例对冷却形式及温度区间的设置不作限制。

除尘装置19,设置为对从急冷装置17排出的气体进行固体颗粒物的过滤;

可以选择活性炭、过滤网等作为除尘装置,本申请实施例中采用的是颗粒捕捉器(Diesel Particulate Filter,DPF),然而本申请实施例对此不做限制。

脱硫脱硝装置20,设置为对从除尘装置19排出的气体进行脱硫脱硝处理;

可以选择使用催化剂的方式来进行脱硫脱硝处理,如选择性催化还原法(Selective Catalytic Reduction,SCR);由于这种方法对反应温度有一定的要求(高于150度),因此可以在脱硫脱硝装置处设置加热设备(图1中未示出)对该设备进行预热,也可以利用前述急冷装置17将气体冷却至合适温度,或者利用急冷装置17与脱硫脱硝装置处设置的加热设备配合工作,以保证合适的工作环境。

也可以选择性非催化还原(selective non-catalytic reduction,sncr)的方法进行脱硫脱硝处理,由于这种方法对反应温度要求较高,此时可以将急冷装置设置于脱硫脱硝装置之后的工序,并设置加热设备使脱硫脱硝装置保持在合适的工作温度范围。

也可以采用其它方式进行脱硫脱硝处理,本申请实施例对此不做限制,选择不同的处理工艺,可以相应调整尾气处理装置300的设置细节,在此不再赘述。

在一种示例性的实施例中,可以在除尘装置19和脱硫脱硝装置20之间的管路上设置流量计,以便对产生的尾气流量进行统计。

酸碱中和装置21,设置为对从脱硫脱硝装置20排出的气体进行酸碱中和处理。

可以采用碱喷淋技术进行酸碱中和处理,喷淋的溶液可以选择氢氧化钠水溶液,本申请实施例对采取何种酸碱中和工艺以及实现的细节不作限制。

当该医疗废弃物处理设备设置了采样器时,可以在酸碱中和装置21之后,引风机22之前的位置设置采样器。

采用本申请实施例中的医疗废弃物处理设备,排出的气体,颗粒物含量在20mg/m

一种示例性的实施例中,气化反应装置100包括:

投料口1,设置为在打开后提供向气化反应装置100投放医疗废弃物的通道;

气化空间4,设置为对医疗废弃物进行气化处理或者气化及燃烧处理;

储料间2,位于投料口1与气化空间4之间,设置为放置所投放的医疗废弃物到气化空间4中;

投料隔板23,设置为在打开后提供医疗废弃物自储料间2进入气化空间4的通道。

本申请实施例中,通过设置在储料间2和气化空间4之间的投料隔板23,使得投料和气化处理过程得以分离,在本次的投料进入气化空间4之后关闭投料隔板23,所投入的医疗废弃物即可以在气化空间4进行反应,这个时候,由于投料隔板23关闭,使得储料间2与气化空间4隔离开来,可以继续自投料口1向储料间2中投料,从而待气化空间4中的医疗废弃物处理完毕后可以直接处理下一批次的投料,实现了连续投料和气化处理,处理过程更加方便快捷。投料隔板23可以设置为耐高温材料。

一种示例性的实施例中,气化反应装置100还包括:

炉渣通道9,与气化空间4相连,设置为供处理后的炉渣排出气化空间4;

炉渣容器10,与炉渣通道9相连,设置为收集处理后的炉渣。

本申请实施例中,在气化空间4中对医疗废弃物处理完毕后,所产生的炉渣可以通过炉渣通道9进入炉渣容器10中,便于后续对炉渣进行处理。

采用本申请实施例中的医疗废弃物处理设备,在处理完毕后,医疗废弃物的减量化可以达到90%以上,产生的炉渣量少,并且处理完毕后剩余的炉渣主要为碳元素,不包含任何对环境或生物体有害的物质,可以直接进行掩埋,由环境自然降解,而金属、玻璃熔融后冷却的残余物,则可以根据需要做进一步处理。配合本申请实施例的小型化的医疗废弃物处理设备,可以灵活的设置在有需要的位置,随时对医疗废弃物进行处理,避免了集中处理时的运输和存储等带来的成本和污染问题。

一种示例性的实施例中,医疗废弃物处理设备还包括:

分别位于气化反应装置100及重组反应装置200内的隔热层11。

为了保证气化反应装置100以及重组反应装置200内的高温环境,在这两个反应装置内部放置有隔热层11,该隔热层11可以设置分别包裹在气化空间4及重组反应空间14的外围,该隔热层11可以采用保温材料制成,炉壁8可以由金属制成。本申请实施例对隔热层11的设置形式及材料选择不做限制。

一种示例性的实施例中,医疗废弃物处理设备还包括:

控制单元,设置为控制医疗废弃物处理设备的各个装置的运行,并反馈各个装置的运行状态。

控制单元能够对医疗废弃物处理设备的各个装置进行操作和控制,能够对气体的反应条件进行调节,例如:

可以控制等离子体装置6的运行数量、运行功率等,实现对气化反应装置100、重组反应装置200内部的等离子体的控制;

可以控制配风装置的配风、引风情况,如控制鼓风机、引风机22的开关、功率等,配风控制阀门、引风控制阀门的开关,实现对气化反应装置100、重组反应装置200内部的压力、气体成分和含量、气体流动情况进行控制;并能够控制气体在尾气处理装置300内的运动情况;

可以控制辅助加热装置13的开关、功率等,实现对重组反应装置200内的温度的控制;

可以控制采样器的采样频率、采样量,以及采样之后的分析过程,并在获取采样分析结果后进行展示,根据预定的调节策略执行参数调节,改变设备运行情况,以便使尾气达标;该预定的调节策略可以由用户事先设置,可以在需要调节时供用户选择不同的调节方式,也可以由用户手动操作调节;

可以控制看火孔的开闭、开度情况,以便于用户观察火焰情况;

可以控制尾气处理装置300的运行,包括:急冷装置17、除尘装置19、脱硫脱硝装置20、酸碱中和装置21的开关及反应条件的调节,实现对尾气处理的工艺调节;

可以控制气化反应装置100的投料口1、投料隔板23、炉渣通道9、炉渣容器10的开关,并能够判断当前在储料间2中是否存在废弃物,实现对投料、炉渣收集、连续气化(本批次和下批次废弃物的连贯处理)等步骤的控制;

控制单元还能够展示各个装置的运行状态,供用户了解情况。

该控制单元可以设置为控制面板的形式,可以设置于医疗废弃物处理设备上,可以单独设置终端进行控制,可以以软件的形式设置于移动设备上,可以采用设定的程序、工作流程对医疗废弃物处理设备的运行进行控制,也可以人工控制医疗废弃物处理设备的运行,或者其它的控制方式,在实际应用时,可以根据需要设置控制单元的形式、控制方式和功能,本申请实施例对此不做限制。

本申请实施例中的医疗废弃物处理设备,当应用于对各种固体废弃物、污染物进行处理时,也能够取得很好的处理效果。本申请实施例将微波等离子体技术应用于医疗废弃物处理领域,与原有的热解焚烧技术相结合,提供了一整套完整的医疗废弃物处理装置,处理方法简便高效,小型化的体积使得该装置使用更加灵活。

下面以处理医疗废弃物为例,对本申请实施例中的医疗废弃物处理设备的使用方法进行简单说明:

1.使用前检查设备与线路的连接情况;

2.打开辅助加热装置13对重组反应装置200进行短暂的预热;

此时可以采用重组反应装置200的内循环模式,预热温度可以设置在800度以上。

3.打开微波电源7、脱硫脱硝设备20、急冷装置17、酸碱中和设备21、引风机22;

此时可以对脱硫脱硝设备20进行预热,或者该脱硫脱硝设备20也可以与重组反应装置200同时开始预热。

4.打开投料口1,将医疗废弃物放置于储料间2,然后关闭投料口1;

5.打开投料隔板23,使得医疗废弃物落入气化空间4,然后关闭投料隔板23;

此时可以使气化反应装置100及重组反应装置200内形成并维持一负压状态,负压的范围可以设置在-10Pa至-500Pa之间。

6.医疗废弃物在气化反应装置100内热解气化,产生的气体通过气体通道12流入重组反应装置200,在重组反应装置200内经过微波等离子体火炬的处理,处理后的尾气从尾气通道16流出,并依次经过急冷装置17、除尘装置19、脱硫脱硝装置20、酸碱中和装置21处理,通过引风机22排出;

7.在对医疗废弃物处理完成后,打开炉渣通道9,炉渣落入炉渣容器10中。

本申请实施例中的医疗废弃物处理设备对重1kg、体积8L的医疗废弃物可以在5分钟内处理完成,根据对处理完毕后的炉渣及排出的气体进行分析,得知对医疗废弃物,在处理前后的减量化可以达到90%以上;排出的气体中的颗粒物含量在20mg/m