一种聚焦离子束加工曲面结构灰度图计算方法及系统

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及MEMS微机电系统聚焦离子束溅射刻蚀工艺技术领域,尤其涉及一种聚焦离子束加工曲面结构灰度图计算方法及系统。

背景技术

聚焦离子束溅射刻蚀工艺是一种高效的微加工方法,该技术利用高能的离子束轰击材料表面使材料溅射出来从而完成材料的去除,具有简单、高效的优势。通过精确控制离子束的加工参数如离子束流、驻留时间、像素重叠率等,设置合理的扫描策略,可以加工出所需的微结构。灰度工艺常常被用来加工具有复杂曲面的三维微结构,这种工艺将离子束的位置和时间信息集成在一张灰度图(bitmap file)中,通过灰度图文件定义离子束的扫描区域、扫描策略、像素重叠率及各像素点的驻留时间来实现聚焦离子束的铣削加工。

灰度图输入系统中后,系统将对灰度图的像素逐个进行扫描,每一轮次加工对灰度图中所有的像素扫描一遍,通常会对灰度图进行多轮次加工以得到预期的结构。灰度图中的每个像素具有0-255之间的灰度值,RGB编码中,每个像素点包含红、绿、蓝三个颜色通道。灰度图的绿色决定了该像素点处束流是否为空,任何一个非零的像素值可以激活束流。蓝色通道决定该像素点的驻留时间,蓝色通道的值决定了驻留时间的长短,蓝色通道值为0时,表示该点的驻留时间是100ns,若设置为255,则此像素点处驻留时间为用户界面设置的驻留时间,蓝色值为0~255之间的像素点对应的驻留时间是驻留时间为最小值到最大值间的线性插值。对各像素点的灰度值进行调控进而可以控制整个加工区域上的离子剂量轮廓。

传统灰度图的制作往往按照灰度值与该像素点的加工深度的比例关系,即将微结构各点的深度值线性转化为0-255之间的灰度值。然而,由于溅射产额随着入射角度的变化、再沉积效应以及束流的重叠效应等因素,利用传统的灰度图加工出的微结构与理想结构相比存在着一定的误差,加工区域中每个像素点的实际加工深度往往与该点的灰度值并不成比例关系,此外,对于不同形状的曲面微结构,加工误差的形状也各不相同,这给灰度值的确定带来了相应的困难。

现有技术中,尚没有发展出一种能够生成加工曲面结构其对应灰度图的一般性方法,考虑到利用传统灰度图的加工误差和预设结构的形状有着严密的相关性,很难发展一种普遍意义的方法对加工误差进行补偿,并将误差的补偿考虑到灰度值的计算中。

发明内容

本发明提供了一种聚焦离子束加工曲面结构灰度图计算方法及系统,能够精确确定灰度图中各像素点的灰度值,并对加工误差进行有针对的修正。

本发明采用的技术方案如下:

一种聚焦离子束加工曲面结构灰度图计算方法,包括以下步骤:

S1:根据预设曲面结构的轮廓形式建立相应的误差通式;

S2:利用基于连续元胞自动机的聚焦离子束灰度工艺溅射刻蚀模拟优化系统,实现灰度工艺不同轮次的轮廓仿真以及工艺参数的优化;

S3:将所述系统输出的最佳离子剂量轮廓转化为对应的灰度图;

所述S1中,从传统灰度图(默认离子剂量与预期深度呈线性关系)加工预设曲面结构误差产生的机理出发,在具有连续导数的微曲面结构中,加工误差往往产生在设计结构相邻两个驻点之间或从单个驻点到结构两侧之间的位置。这是因为在曲面结构的驻点处,该点的斜率为零,离子入射角为零,故不会受到溅射产额随离子束入射角变化产生的过度刻蚀,而在微结构的边缘位置,由于离子剂量逐渐减少,加工误差也逐渐减少直至为零,考虑到溅射产额的变化带来的加工误差表现为过度切削,故加工误差的形式先逐渐增大,后逐渐减小。

基于聚焦离子束溅射刻蚀误差产生的机理,建立误差通式F

其中,a为加工的结构在坐标轴上的单侧长度;α为误差量控制系数,控制着误差量的大小;N和c为误差形状控制系数,控制着误差通式的陡峭程度;x为误差通式中的自变量,表示在加工范围上的坐标值,其取值范围为[-a,a]。

所述S3中,将程序输出的最佳离子剂量轮廓转化为对应的灰度图,根据像素尺寸和灰度图尺寸,定义好X、Y方向上的矩阵,选取其高度方向上的值,除以离子剂量轮廓高度上的最大值,再转化为0-255之间的整数得到此坐标上的灰度值,最终得到优化后的灰度图。

一种聚焦离子束加工曲面结构灰度图计算系统,应用于所述的计算方法中,所述系统为基于连续元胞自动机的聚焦离子束灰度工艺溅射刻蚀模拟优化系统,包含三个功能模块,分别是初始化模块、轮廓仿真模块和工艺参数优化模块;

所述初始化模块用于对输入的参数进行初始化,根据设计结构的轮廓形式,确定初始离子剂量轮廓F

F

得到修正的离子剂量轮廓后,将离子剂量轮廓转化为能够被元胞系统识别二维离子剂量矩阵:

所述轮廓仿真模块,用于实现聚焦离子束灰度工艺加工不同轮次的轮廓仿真,系统根据程序输入的仿真轮次,输出最终的仿真轮廓;

所述工艺参数优化模块,用于对误差通式中的自适应参数进行优化,将轮廓仿真模块中的仿真轮廓与设计轮廓进行比对,得到轮廓误差,根据轮廓误差,利用遗传算法筛选出最佳的自适应参数,最终程序输出理想的离子剂量轮廓。

所述模拟优化系统采用连续元胞自动机建立仿真模型,将模拟空间离散为一系列的元胞集合,元胞空间包括基底元胞(substrate cell)和空气元胞(vacuum cell),每个元胞规定一定的占有量表示其中的物质含量,元胞种类的转换函数表示为:

上式中,C表示元胞,ω是占有量的最大值,ρ是当前元胞中物质的占有量,i,j,k是元胞在三维空间中的坐标。当基底元胞(substrate cell)中的物质含量小于零时,该元胞被置为空气元胞(Vacuum cell)。

本发明的有益效果如下:

本发明提供了的一种用于聚焦离子束灰度工艺加工预设曲面微结构的灰度图生成方法及系统。根据灰度工艺误差产生的机理,建立了误差通式,该通式能够有效补偿加工中产生的误差。本发明建立的溅射刻蚀模拟优化系统通过对比计算仿真轮廓和设计轮廓之间的偏差,利用遗传算法对误差通式进行修正,从而筛选出误差通式中三个最佳的自适应参数,并输出最佳的离子剂量轮廓,得到对应的灰度图。相比于进行反复实验优化灰度图中的灰度值,本发明的灰度图生成方法及系统,具有简单易操作、成本低、效率高的优点,并且具有一定的通用性。

附图说明

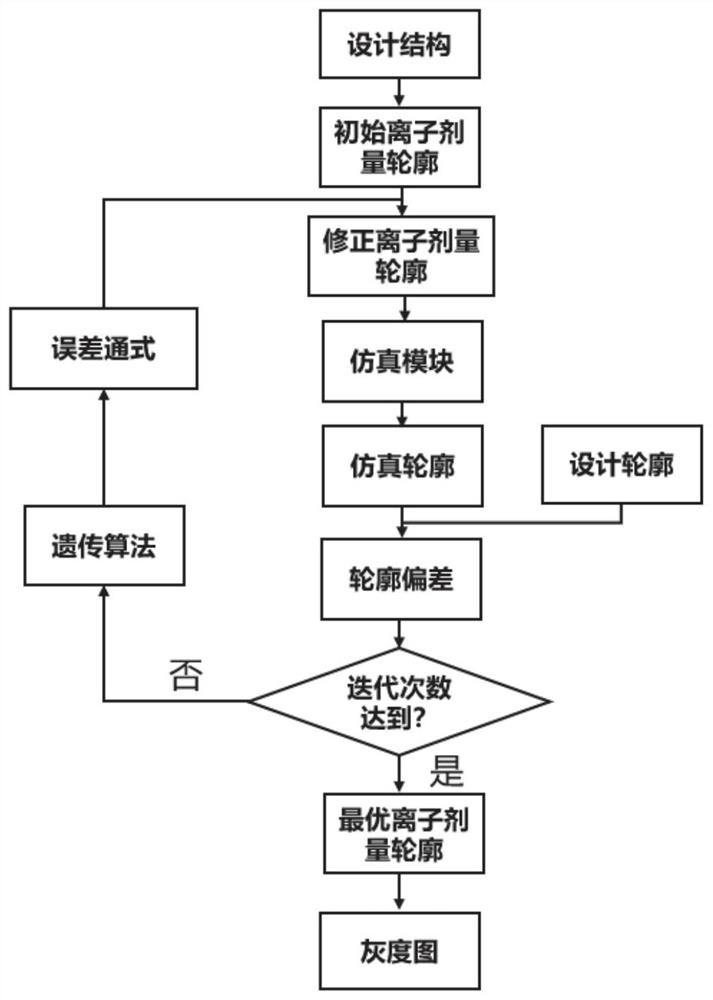

图1为包含本发明计算系统的计算方法的流程图。

图2为现有技术中聚焦离子束灰度工艺示意图。

图3为本发明计算方法中初始离子剂量轮廓与误差通式叠加得到优化离子剂量轮廓的流程示意图。

图4为本发明的计算系统初始化模块中将修正离子剂量轮廓转化为能够被元胞系统识别二维离子剂量矩阵的流程示意图。

图5为本发明的计算方法中离子剂量轮廓到灰度图之间的转化流程示意图。

图6为本发明实施例一中利用优化前和优化后的离子剂量轮廓的模拟刻蚀结构形貌。

图7为本发明实施例一中原始灰度图及加工的二次抛物线结构。

图8为本发明实施例一中修正灰度图及其加工的二次抛物线结构。

图9为本发明实施例二中利用优化前和优化后的离子剂量轮廓的模拟刻蚀结构形貌。

图10为本发明实施例二中原始灰度图及其加工的三次抛物线结构。

图11为本发明实施例二中修正灰度图及其加工的三次抛物线结构。

具体实施方式

以下结合附图说明本发明的具体实施方式。

实施例一的聚焦离子束加工曲面结构灰度图计算方法:

针对的加工目标:

二次抛物线曲面凹结构,曲面结构的宽度为4μm,深度为1μm;

针对的优化对象:加工二次抛物线曲面凹结构对应的灰度图。

如图1所示,包括以下步骤:

S1:根据二次抛物线曲面凹结构的形式,如图2所示,从传统灰度图(默认离子剂量与预期深度呈线性关系)加工预设曲面结构误差产生的机理出发,在具有连续导数的微曲面结构中,加工误差往往产生在设计结构相邻两个驻点之间或从单个驻点到结构两侧之间的位置。这是因为在曲面结构的驻点处,该点的斜率为零,离子入射角为零,故不会受到溅射产额随离子束入射角变化产生的过度刻蚀,而在微结构的边缘位置,由于离子剂量逐渐减少,加工误差也逐渐减少直至为零,考虑到溅射产额的变化带来的加工误差表现为过度切削,故加工误差的形式先逐渐增大,后逐渐减小。

基于聚焦离子束溅射刻蚀误差产生的机理,建立误差通式F

式中,a为加工误差的范围:具体为加工的结构在坐标轴上的单侧长度。

考虑到设计的二次抛物线曲面凹结构是左右对称的,结构的驻点在中心位置,故补偿的范围为中间到结构两侧边缘的范围,因而将a确定为单侧范围,长度为2μm;α为误差量控制系数,控制着整体的误差量,N和c为误差形状影响系数,控制着误差通式的陡峭程度;x 的取值范围为(-2μm,2μm)。

S2:建立基于连续元胞自动机的聚焦离子束灰度工艺溅射刻蚀模拟优化系统,用于实现灰度工艺不同轮次的轮廓仿真以及工艺参数的优化;

S3:如图5所示,将模型输出的最佳离子剂量轮廓转化为对应的灰度图。

本实施例的聚焦离子束加工曲面结构灰度图计算系统,即上述计算方法S2中建立的系统,是基于连续元胞自动机的聚焦离子束灰度工艺溅射刻蚀模拟优化系统,如图2-图4所示,是将模拟空间离散为一系列的元胞集合,元胞空间包括基底元胞和空气元胞,每个元胞规定一定的占有量表示其中的物质含量,元胞种类的转换函数表示为:

其中,C表示元胞,ω是占有量的最大值,ρ是当前元胞中物质的占有量,i,j,k是元胞在三维空间中的坐标,即当基底元胞(substrate cell)中的物质含量小于零时,该元胞被置为空气元胞(Vacuum cell)。

如图1所示,模拟优化系统包含三个功能模块,分别是初始化模块、轮廓仿真模块和工艺参数优化模块。

初始化模块,用于对输入的参数进行初始化,根据设计结构的轮廓形式,确定初始离子剂量轮廓F

F

如图4所示,得到修正离子剂量轮廓F

轮廓仿真模块,用于实现聚焦离子束灰度工艺加工不同轮次的轮廓仿真,系统根据程序输入的仿真轮次,输出最终的仿真轮廓;

工艺参数优化模块,用于对误差通式F

本实施例为了提高误差通式F

其中,自适应系数α和结构的深宽比有关,当加工结构的深宽比越大,产生的加工误差越大,故系数α作为偏差量控制系数,控制着误差通式在高度上的绝对量,当结构的深宽比越大,α也越大;对于不同的加工结构,加工误差的形状不同,自适应系数N、c作为形状影响系数,与拟加工结构的陡峭程度有关,控制着误差通式形状曲线的陡峭程度,当加工结构的陡峭程度越大,N、c也越大。值得一提的是,三个系数是相互独立的互不影响的。

作为一种实施方式,上述工艺参数优化模块中,利用遗传算法计算最佳的自适应参数,先根据初始的模拟对误差通式F

利用优化后边的灰度图在FIB设备上进行加工处理,并与传统灰度图的加工结果进行比较,如图7-8所示。

实施例二的聚焦离子束加工曲面结构灰度图计算方法:

加工目标:三次抛物线曲面凹结构,曲面结构的宽度为4μm,深度为1μm;

优化对象:加工三次抛物线曲面凹结构对应的灰度图

S1:根据三次抛物线曲面凹结构的形式,建立误差通式为:

其中,a为加工的结构在坐标轴上的单侧长度;α为误差量控制系数,控制着误差量的大小;N和c为误差形状控制系数,控制着误差通式的陡峭程度;x为误差通式中的自变量,表示在加工范围上的坐标值,其取值范围为[-a,a],考虑到设计的三次抛物线曲面凹结构是左右对称的,结构的驻点在中心位置,故补偿的范围为中到结构两侧边缘的范围,式中a为单侧补偿范围,长度为2μm;

S2:建立基于连续元胞自动机的聚焦离子束灰度工艺溅射刻蚀模拟优化系统,用于实现灰度工艺不同轮次的轮廓仿真以及工艺参数的优化;

S3:将模型输出的最佳离子剂量轮廓转化为对应的灰度图。

本实施例的聚焦离子束加工曲面结构灰度图计算系统,即上述计算方法S2中建立的系统,是基于连续元胞自动机的聚焦离子束灰度工艺溅射刻蚀模拟优化系统,如图2-图4所示,是将模拟空间离散为一系列的元胞集合,元胞空间包括基底元胞和空气元胞,每个元胞规定一定的占有量表示其中的物质含量,元胞种类的转换函数表示为:

其中,C表示元胞,ω是占有量的最大值,p是当前元胞中物质的占有量,i,j,k是元胞在三维空间中的坐标,即当基底元胞(substrate cell)中的物质含量小于零时,该元胞被置为空气元胞(Vacuum cell)。

如图1所示,模拟优化系统包含三个功能模块,分别是初始化模块、轮廓仿真模块和工艺参数优化模块。

初始化模块,用于对输入的参数进行初始化,根据设计结构的轮廓形式,确定初始离子剂量轮廓F

F

得到修正离子剂量轮廓F

轮廓仿真模块,用于实现聚焦离子束灰度工艺加工不同轮次的轮廓仿真,系统根据程序输入的仿真轮次,输出最终的仿真轮廓;

工艺参数优化模块,用于对误差通式F

本实施例为了提高误差通式F

其中,自适应系数α和结构的深宽比有关,当加工结构的深宽比越大,产生的加工误差越大,故系数α作为偏差量控制系数,控制着误差通式在高度上的绝对量,当结构的深宽比越大,α也越大;对于不同的加工结构,加工误差的形状不同,自适应系数N、c作为形状影响系数,与拟加工结构的陡峭程度有关,控制着误差通式形状曲线的陡峭程度,当加工结构的陡峭程度越大,N、c也越大。值得一提的是,三个系数是相互独立的互不影响的。

作为一种实施方式,上述工艺参数优化模块中,利用遗传算法计算最佳的自适应参数,先根据初始的模拟对误差通式中的三个自适应系数的取值范围进行限定,本例中,自适应系数α范围为100~160,自适应系数N范围为1.8~3.0,自适应系数c范围为1.2~2.0,然后在系统中生成30组自适应参数的初始种群,当满足最大迭代次数时,计算出误差通式中的最佳自适应系数,α、N、c分别为140、2.576和1.572,最终输出最佳离子剂量轮廓。

利用优化后边的灰度图在FIB设备上进行加工处理,并与传统灰度图的加工结果进行比较,如图10-11所示。

- 一种聚焦离子束加工曲面结构灰度图计算方法及系统

- 一种用于FIBM加工三维微结构的灰度图生成方法及系统