一种萃压法处理植物油泥的工艺

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及油脂处理的领域,更具体地说,它涉及一种萃压法处理植物油泥的工艺。

背景技术

植物油是人民生活食品中的必需品,2018/2019年度中国食用植物油产量达3000万吨。作为我国第五大食用油种,棉籽油2019年产量达165万吨。随着棉花产能和市场对棉油需求的增加,棉油加工企业在棉油精炼过程中产生出数量十分可观的下脚料棉籽油油泥,因此,充分开发利用棉籽油油泥已成为研究的焦点。棉籽毛油经碱炼处理制取卫生油的过程中,可产生约毛油量20%的油泥,一年产量可达33万吨油泥,这种油泥含油脂和脂肪酸盐50-60%,但是现今已成为环境的污染物,属于环保行业严禁排放的污染物。

根据植物油油泥的特点,现今常用的植物油油泥的处理方法有:离心分离、压滤法、水煮分离法、用污油泥分离剂分离法、焦化处理法、干熘法、蒸汽高温喷射分离法、微波处理法等。溶剂萃取法是指利用化学溶剂萃取分离回收污泥中的油品。植物油油泥在化油池中经初步分离后,油水进入萃取装置,在化学萃取剂的作用下将其中的油分离出来,提取后剩余的污泥和水进入离心脱水装置进行脱水,实现泥水分离。其优点是油、水、泥都能得到有效分离,且用于萃取的溶剂化学性质稳定,可循环利用。其缺点是:流程长,工艺复杂,萃取剂费用较高,同时过程中仍有大量的污水、废渣排放,处理费用较高。焚烧法是指经过预先脱水浓缩预处理后的含油污泥,作为燃料送至焚烧炉进行焚烧,污泥经焚烧后,多种有害物几乎全部除去,减少了对环境的危害,废物减容效果好,处理比较安全。缺点是焚烧过程中产生了二次废气污染,通常需加入大量助燃燃料,同时不能回收油泥中的油,且焚烧后的灰渣需进一步处理。生物法处理含油污泥主要是通过有地耕、堆肥处理和污泥生物反应器的形式,利用微生物将含油污泥中的石油烃类降解为无害产物。该法节约能源,同时不需要化学药剂及大量的热能投入,对于各类含油污泥均适用。但同时生物法处理含油污泥具有反应周期过长,受环境影响大,处理成本过高,不能回收高附加值油品,对大气和地下水存在潜在风险,微生物选育困难并且易中毒等缺点。含油污泥固化法利用了硅酸盐的粘结性,将含油污泥砂固化为砌块,暂时将由你封闭在特定的空间中,该法工艺简单易行,但该法仅仅适于含油、水低的含油污泥,同时该种方式无法回收油品,同时存在较大环境风险。

因此,如何实现植物油油泥资源化和无害化处理,在回收大量很高利用价值的粗脂肪油的同时,安全处置含油泥这种危险固体废物一直是备受关注的、也是困扰植物油行业的一大难题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种萃压法处理植物油泥的工艺,其具有油品回收率高、运行成本低且节能环保的优点。

为实现上述目的,本发明提供了如下技术方案:一种萃压法处理植物油泥的工艺,包括以下步骤:

S1、萃取:将植物油泥中加入萃取剂,同时于温度为25-35℃的条件下控制循环泵的叶轮转速在1000-2000转/分钟,先启动循环泵正向运行10分钟,之后停机5分钟,再次启动循环泵反向运行10分钟,按照上述循环泵的运行方式依次循环搅拌共计60分钟,得到混合物;

S2、分离:将S1中得到的混合物升温至75-85℃;之后保持温度为75-85℃的条件下,以转速为3000转/分钟离心30-40分钟,之后停机静置30分钟,分离得到初级上层液体和初级下层沉淀,将初级上层液体取出;然后对初级下层沉淀保持温度为75-85℃的条件下以转速为5000转/分钟再次离心30-40分钟,分离得到次级上层液体和次级下层沉淀;将次级上层液体取出与初级上层液体合并,得到初级油性物质,将次级下层沉淀和初级上层沉淀合并,得到初级固体物质;

S3、分馏:将S2中得到的初级油性物质于温度为90-100℃且常压条件下分馏50-70分钟,得到粗脂肪油和萃取剂蒸汽。

通过采用上述技术方案,由于植物油泥含有较多的油份,这些油份在高温下容易发生氧化而变质,因此通过控制温度为25-35℃的条件下在植物油泥中加入萃取剂,从而对粘稠的植物油泥进行稀释,实现提高植物油泥的流动性的同时对植物油泥中的油性物质进行萃取;但是,由于植物油泥为高粘度的粘稠物质,因此在低温处理过程中的流动性差,难以与萃取剂混合均匀,因此通过循环泵的循环搅拌可以促进植物油泥的流动性,便于使植物油泥与萃取剂之间混合充分,从而有利于植物油泥的萃取过程;循环泵在搅拌过程中控制按照正向运行10分钟、停机5分钟并再次启动反向运行10分钟的搅拌方式循环搅拌,实现对植物油泥和萃取剂的混合充分的同时,还能够防止植物油泥在高温条件下因氧化而发生变质,进一步有利于促使萃取剂将植物油泥中的高质量的油份充分地萃取出来。

由于萃取后的混合物中的油份含量很低,此时混合物的流动性大大降低且不易被氧化,此时将萃取完的混合物先升温至75-85℃,保持植物油泥的良好的流动性的同时减少了植物油泥在高温条件下的氧化变质;之后维持温度为75-85℃的条件下将植物油泥先以转速为3000转/分钟的条件下离心;之后停机静置30分钟,有利于使初级下层沉淀充分沉降,使初级下层沉淀和初级上层液体均达到稳定状态,避免初级上层液体中掺杂有初级下层沉淀中的杂质而影响到初级上层液体的纯度,然后分离得到初级上层液体和初级下层沉淀。由于经过第一次离心和分离后所得到初级下层沉淀中到油份含量非常少,因此对初级下层沉淀再次离心时通过提高离心转速至5000转/分钟,从而将初级下层沉淀中的油份最大程度的分离出来,之后分离得到次级上层液体和次级下层沉淀;然后将次级上层液体取出与初级上层液体合并,得到初级油性物质,将次级下层沉淀和初级下层沉淀合并,得到初级固体物质。

最后将初级油性物质进行分馏,除去萃取剂后,得到粗脂肪油。通过该处理过程可以实现植物油泥的资源化处理和处置,实现植物油泥中的油份和泥份的有效分离,所得粗脂肪油品的回收率较高;其次,整个植物油泥的处理过程由于在低温条件下进行,不仅可以降低运行成本而且还避免了植物油脂在高温条件下的氧化变质的问题;此外,整个处理过程中为物理操作过程,无化学反应发生,因此无副产物且产物纯度高;最后,处理过程安全环保,容易推广,即可实现现场操作,亦可实现大规模连续化工业化生产。

进一步地,所述步骤S3进行如下操作:

步骤S3、分馏:将步骤S2中所得到的初级固体物质置于网袋中,于常温下挤压网袋,分离得到次级固体物质和次级油性物质;之后将次级油性物质合并至初级油性物质中,得到总油性物质;然后再将总油性物质于温度为90-100℃且常压条件下分馏50-70分钟,得到粗脂肪油和萃取剂蒸汽。

通过采用上述技术方案,经过两次离心和分离的初级固体物质中依旧富含有一定量的油份,通过对初级固体物质进行挤压,将初级固体物质中的一定量的油份充分挤压出来,经分离分离得到次级固体物质和次级油性物质;之后将次级油性物质合并至初级油性物质中,得到总油性物质;然后再将总油性物质经过分馏后得到粗脂肪油,从而提高了油品的回收率。

进一步地,所述步骤S2中的次级固体物质于温度为85℃的条件下干燥30-50分钟,得到油渣。

通过采用上述技术方案,将次级固体物质进行干燥所制成的油渣的体积大大减小且性质稳定,耐储存。

进一步地,所述步骤S3中的分馏过程中设置有监控分馏时间为50-70分钟以内的指示灯系统。

通过采用上述技术方案,当分馏开始时,开启指示灯,指示灯显示为一种颜色从而将分馏过程的启动实现可视化;直至蒸馏时间达到50-70分钟以内时,指示灯显示为另一种颜色从而将分馏过程的运行实现可视化;当分馏时间达到70分钟时,指示灯显示不同于前两种颜色的其他颜色从而将分馏过程的终止实现可视化。通过指示灯的颜色变化,从而对蒸馏过程进行控制,防止蒸馏时间过长或过短,因而影响到蒸馏产物的纯度。

进一步地,所述步骤S1中所加入的萃取剂为乙醇、乙酸乙酯、正己烷或丙酮中的一种或多种。

通过采用上述技术方案,乙醇、乙酸乙酯、正己烷或丙酮与油份的沸点相差大,可以通过步骤S3被充分分离出来,之后通过冷凝回收,进行循环利用。

进一步地,所述网袋材质为尼龙材质且目数为100-200目之间。

通过采用上述技术方案,网袋材质为尼龙材质相比较于其他材质更加耐用,且目数为为100-200目之间能够保证挤压出来的油份再经过网袋过滤后,油渣的含油量极少。

综上所述,本发明具有以下有益效果:

第一、通过本发明的工艺处理植物油泥,可以实现植物油泥的资源化处理和处置,该集成工艺能够实现植物油泥中的油份和泥份的有效分离,所得粗脂肪油品的回收率较高,分离所得粗脂肪油和油渣可综合利用,该工艺安全可靠,能耗小,处理成本低,固定投资少,能够有效处理含油污泥中有毒有害物质,无二次污染,符合环保要求,容易推广,即可实现现场操作,亦可实现大规模连续化工业化生产。

第二、本发明通过在循环泵中进行搅拌分散,可以促植物油泥的流动性,实现植物油泥与萃取剂的混合充分,从而有利于植物油泥的萃取。

第三、本发明通过设置有指示灯系统,当分馏开始时,开启指示灯,指示灯显示为一种颜色从而将分馏过程的启动实现可视化;直至蒸馏时间达到50-70分钟以内时,指示灯显示为另一种颜色从而将分馏过程的运行实现可视化;当分馏时间达到70分钟时,指示灯显示不同于前两种颜色的其他颜色从而将分馏过程的终止实现可视化。通过指示灯的颜色变化,从而对蒸馏过程进行控制,防止蒸馏时间过长或过短,因而影响到蒸馏产物的纯度。

附图说明

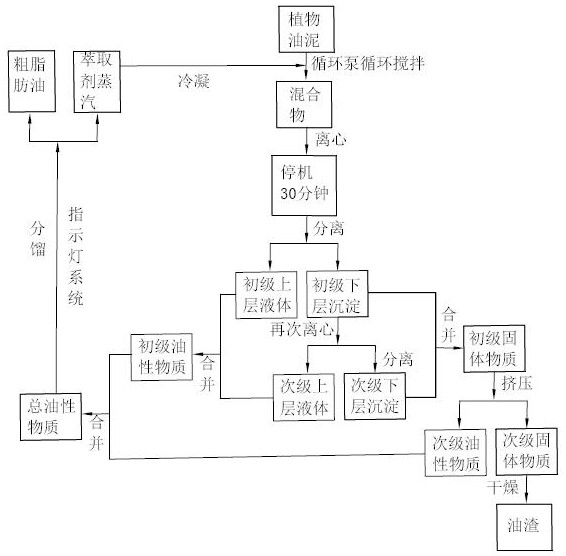

图1是实施例1-3的工艺流程图;

图2是实施例1-3中的指示灯系统的系统架构图。

具体实施方式

实施例

各实施例中的植物油泥为棉籽油油泥但不仅限于棉籽油油泥,棉籽油油泥为棉籽油生产厂所提供的棉籽油油泥;萃取剂在本实施例中为乙醇,含量99.7%;萃取罐为市售的萃取罐;循环泵为市售循环泵;离心机为市售离心机;网袋为市售网袋,材质为尼龙,目数为100目。

实施例1

一种萃压法处理植物油泥的工艺,如图1和图2所示,包括以下步骤:

S1、萃取:将植物油泥倒入到萃取罐中,并向萃取罐中加入萃取剂(萃取剂与植物油泥的质量百分比为1:10),之后植物油泥和萃取剂的混合物进入到循环泵中分散,通过水浴加热的方法控制循环泵内的温度一直保持在25℃且循环泵的叶轮转速为1000转/分钟;先启动循环泵正向运行10分钟实现循环泵内的物料的分散,之后停机5分钟是为了防止搅拌过程中所产生的热量导致循环泵内温度升高,因而导致植物油泥中的油份在高温条件下发生氧化变质;之后再次启动循环泵反向运行10分钟,通过正反方向的运转调整来实现对植物油泥的进一步分散;按照上述循环泵的运行方式依次循环搅拌共计60分钟,实现对植物油泥和萃取剂的混合充分的同时还能够防止植物油泥在高温条件下因氧化而发生变质,进一步有利于促使萃取剂将植物油泥中的高质量的油份充分地萃取出来,得到混合物。

S2、分离:将步骤S1中得到的混合物升温至75℃(由于萃取后的混合物中的油份含量很低,混合物的流动性大大降低且不易被氧化,此时混合物可升温至75℃来促进混合物的流动性);之后通过水浴加热的方法使离心机内的温度一直保持在75℃,控制离心机转速为3000转/分钟运转30分钟;之后停机静置30分钟,有利于使初级下层沉淀充分沉降,使初级下层沉淀和初级上层液体均达到稳定状态,避免初级上层液体中掺杂有初级下层沉淀中的杂质而影响到初级上层液体的纯度,然后分离得到初级上层液体和初级下层沉淀。由于经过第一次离心和分离后所得到初级下层沉淀中到油份含量非常少,因此对初级下层沉淀再次离心时通过提高离心转速至5000转/分钟并离心30分钟,从而将初级下层沉淀中的油份最大程度的分离出来,之后分离得到次级上层液体和次级下层沉淀;然后将次级上层液体取出与初级上层液体合并,得到初级油性物质,将次级下层沉淀和初级下层沉淀合并,得到初级固体物质。

S3、分馏:将步骤S2中所得到的初级固体物质置于100目的尼龙材质的网袋中,于常温下对网袋进行挤压,直至得到无连续的液体从网袋中滴落时,停止挤压网袋,分离得到半松散状的次级固体物质和次级油性物质;之后将次级油性物质合并到初级油性物质中,得到总油性物质;然后再将总油性物质于温度为95℃且常压条件下进行分馏50-70分钟。分馏过程中设置有监控分馏时间为50-70分钟以内的指示灯系统,避免分馏时间不足或过长而降低分馏后的粗脂肪的纯度。指示灯系统包括控制器、计时器和指示灯,当分馏过程开始时启动计时器对分馏过程的启动进行计时,同时控制器实时读取计时器发送的数据,并相应控制指示灯的颜色显示为红色从而将分馏过程的启动实现可视化;直至蒸馏时间达到50-70分钟以内时,此时指示灯的颜色显示为绿色从而将分馏过程的进行过程实现可视化;当分馏时间达到70分钟时,指示灯的颜色显示为黄色从而将分馏过程的终止实现可视化,最终得到粗脂肪油和萃取剂蒸汽;萃取剂蒸汽经过冷凝为液体进行回收,重新参与萃取过程。同时,将次级固体物质于温度为85℃的条件下干燥30分钟,得到颗粒状的油渣。

实施例2

一种萃压法处理植物油泥的工艺,如图1和图2所示,包括以下步骤:

S1、萃取:将植物油泥倒入到萃取罐中,并向萃取罐中加入萃取剂(萃取剂与植物油泥的质量百分比为1:10),之后植物油泥和萃取剂的混合物进入到循环泵中分散,通过水浴加热的方法控制循环泵内的温度一直保持在30℃且循环泵的叶轮转速为1500转/分钟;先启动循环泵正向运行10分钟实现循环泵内的物料的分散,之后停机5分钟是为了防止搅拌过程中所产生的热量导致循环泵内温度升高,因而导致植物油泥中的油份在高温条件下发生氧化变质;之后再次启动循环泵反向运行10分钟,通过正反方向的运转调整来实现对植物油泥的进一步分散;按照上述循环泵的运行方式依次循环搅拌共计60分钟,实现对植物油泥和萃取剂的混合充分的同时还能够防止植物油泥在高温条件下因氧化而发生变质,进一步有利于促使萃取剂将植物油泥中的高质量的油份充分地萃取出来,得到混合物。

S2、分离:将步骤S1中得到的混合物升温至80℃(由于萃取后的混合物中的油份含量很低,混合物的流动性大大降低且不易被氧化,此时混合物可升温至80℃来促进混合物的流动性);之后通过水浴加热的方法使离心机内的温度一直保持在80℃,控制离心机转速为3000转/分钟运转35分钟;之后停机静置30分钟,有利于使初级下层沉淀充分沉降,使初级下层沉淀和初级上层液体均达到稳定状态,避免初级上层液体中掺杂有初级下层沉淀中的杂质而影响到上层液体的纯度,然后分离得到初级上层液体和初级下层沉淀。由于经过第一次离心和分离后所得到初级下层沉淀中到油份含量非常少,因此对初级下层沉淀再次离心时通过提高离心转速至5000转/分钟并离心35分钟,从而将初级下层沉淀中的油份最大程度的分离出来,之后分离得到次级上层液体和次级下层沉淀;然后将次级上层液体取出与初级上层液体合并,得到初级油性物质,将次级下层沉淀和初级下层沉淀合并,得到初级固体物质。

S3、分馏:将步骤S2中所得到的初级固体物质置于100目的尼龙材质的网袋中,于常温下对网袋进行挤压,直至得到无连续的液体从网袋中滴落时,停止挤压网袋,分离得到半松散状的次级固体物质和次级油性物质,将次级油性物质合并到初级油性物质中,得到总油性物质;然后再将总油性物质于温度为95℃且常压条件下分馏50-70分钟。分馏过程中设置有监控分馏时间为50-70分钟以内的指示灯系统。在本实施例中,分馏过程中设置指示灯系统来监控分馏时间,避免分馏时间不足或过长而降低分馏后的粗脂肪的纯度。指示灯系统包括控制器、计时器和指示灯,当分馏过程开始时启动计时器对分馏过程的启动进行计时,同时控制器实时读取计时器发送的数据,并相应控制指示灯的颜色显示为红色从而将分馏过程的启动实现可视化;直至蒸馏时间达到50-70分钟以内时,此时指示灯的颜色显示为绿色从而将分馏过程的进行过程实现可视化;当分馏时间达到70分钟时,指示灯的颜色显示为黄色从而将分馏过程的终止实现可视化,最终得到粗脂肪油和萃取剂蒸汽;萃取剂蒸汽经过冷凝为液体进行回收,重新参与萃取过程。同时,将次级固体物质于温度为85℃的条件下干燥30分钟,得到颗粒状的油渣。

实施例3

一种萃压法处理植物油泥的工艺,如图1和图2所示,包括以下步骤:

S1、萃取:将植物油泥倒入到萃取罐中,并向萃取罐中加入萃取剂(萃取剂与植物油泥的质量百分比为1:10),之后植物油泥和萃取剂的混合物进入到循环泵中分散,通过水浴加热的方法控制循环泵内的温度一直保持在35℃且循环泵的叶轮转速为2000转/分钟;先启动循环泵正向运行10分钟实现循环泵内的物料的分散,之后停机5分钟是为了防止搅拌过程中所产生的热量导致循环泵内温度升高,因而导致植物油泥中的油份在高温条件下发生氧化变质;之后再次启动循环泵反向运行10分钟,通过正反方向的运转调整来实现对植物油泥的进一步分散;按照上述循环泵的运行方式依次循环搅拌共计60分钟,实现对植物油泥和萃取剂的混合充分的同时还能够防止植物油泥在高温条件下因氧化而发生变质,进一步有利于促使萃取剂将植物油泥中的高质量的油份充分地萃取出来,得到混合物。

S2、分离:将步骤S1中得到的混合物升温至85℃(由于萃取后的混合物中的油份含量很低,混合物的流动性大大降低且不易被氧化,此时混合物可升温至85℃来促进混合物的流动性);之后通过水浴加热的方法使离心机内的温度一直保持在85℃,控制离心机转速为3000转/分钟运转40分钟;之后停机静置30分钟,有利于使初级下层沉淀充分沉降,使初级下层沉淀和初级上层液体均达到稳定状态,避免初级上层液体中掺杂有初级下层沉淀中的杂质而影响到上层液体的纯度,然后分离得到初级上层液体和初级下层沉淀。由于经过第一次离心和分离后所得到初级下层沉淀中到油份含量非常少,因此对初级下层沉淀再次离心时通过提高离心转速至5000转/分钟并离心40分钟,从而将初级下层沉淀中的油份最大程度的分离出来,之后分离得到次级上层液体和次级下层沉淀;然后将次级上层液体取出与初级上层液体合并,得到初级油性物质,将次级下层沉淀和初级下层沉淀合并,得到初级固体物质。

S3、分馏:将步骤S2中所得到的初级固体物质置于100目的尼龙材质的网袋中,于常温下对网袋进行挤压,直至得到无连续的液体从网袋中滴落时,停止挤压网袋,分离得到半松散状的次级固体物质和次级油性物质,将次级油性物质合并到初级油性物质中,得到总油性物质;然后再将总油性物质于温度为95℃且常压条件下分馏50-70分钟,分馏过程中设置有监控分馏时间为50-70分钟以内的指示灯系统,避免分馏时间不足或过长而降低分馏后的粗脂肪的纯度。指示灯系统包括控制器、计时器和指示灯,当分馏过程开始时启动计时器对分馏过程的启动进行计时,同时控制器实时读取计时器发送的数据,并相应控制指示灯的颜色显示为红色从而将分馏过程的启动实现可视化;直至蒸馏时间达到50-70分钟以内时,此时指示灯的颜色显示为绿色从而将分馏过程的进行过程实现可视化;当分馏时间达到70分钟时,指示灯的颜色显示为黄色从而将分馏过程的终止实现可视化,最终得到粗脂肪油和萃取剂蒸汽;萃取剂蒸汽经过冷凝为液体进行回收,重新参与萃取过程。同时,将次级固体物质于温度为85℃的条件下干燥30分钟,得到颗粒状的油渣。

通过实施例1-3中的任一过程对植物油泥进行处理,经处理后均可得到80%粗脂肪油和20%油渣,回收率可达100%,而且无副产物产生,安全环保且不产生二次污染;同时萃取剂可以回收进行循环利用,节能环保。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种萃压法处理植物油泥的工艺

- 一种油田油泥干化处理组合装置及油泥干化处理工艺