一种水泥窑协同处置水洗飞灰的除氯系统和除氯方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及一种水泥窑协同处置水洗飞灰的除氯系统和除氯方法。

背景技术

根据《国家危险废物名录》(2016版),生活垃圾焚烧飞灰属于危险废物。其化学成分中Cl-含量占16%左右,经水洗处理后方可进行协同处置。经水洗后的水洗飞灰Cl-含量在1%左右,含水量在5%左右。若水洗后的飞灰直接入分解炉,为保证分解炉工况稳定,势必会增加煤耗。同时,当水泥窑协同处置飞灰量较大时,使生料氯含量较高(Cl-≥0.015%),为保证熟料烧成系统的正常运行,应增设旁路防风系统减少氯循环量。

现今的除氯系统是从窑尾烟室抽取1050℃左右且富集Cl-的气体,与冷风混合后降至400℃左右,再经过旋风分离器将生料从气体中分离后入分解炉。此气体经过冷却器冷却降至180℃左右,使气体中氯、碱等元素冷却结晶,而后被袋式收尘器收集。根据以往研究可知:每1%的旁路防风,增加2.0kcal/kg.cl左右热耗;水泥窑系统处置飞灰量1t/h水洗飞灰入分解炉,约增加1.0kcal/kg.cl。

因此,水泥窑协同处置飞灰会很大程度增加系统的热耗。同时,经除氯系统产生的飞灰,氯含量较高,较难处置。

发明内容

本发明的目的是提供一种水泥窑协同处置水洗飞灰的除氯系统和除氯方法,该除氯系统和除氯方法提高了除氯效率,实现了零排放。

为了实现上述目的,本发明提供了一种水泥窑协同处置水洗飞灰的除氯系统,该除氯系统包括:循环风机、取风装置、下层旋风分离器、上层旋风分离器、换热器、冷却器、袋式收尘器和引风机;所述取风装置与窑系统中的窑尾烟室连通,所述循环风机的出风口连通于所述取风装置的出风口和所述换热器的入风口,所述取风装置的出风口还连通于所述下层旋风分离器的入风口;所述下层旋风分离器的出风口连通于所述上层旋风分离器的入风口,所述上层旋风分离器的落灰口连通于所述下层旋风分离器的入风口,所述上层旋风分离器的出风口连通于所述换热器的入风口;所述换热器的出风口连通于所述冷却器的入风口,所述冷却器的出风口连通于所述袋式收尘器的入风口,所述袋式收尘器的出风口分别连通于所述引风机和所述循环风机的入风口。

优选地,所述下层旋风分离器的落灰口与窑系统中的分解炉连通。

优选地,所述除氯系统还包括:储料仓,所述储料仓连通于所述冷却器和袋式收尘器的高氯回灰出口用于收集高氯回灰。

优选地,所述储料仓还连通设置有飞灰水洗系统。

优选地,所述飞灰水洗系统的出料口与所述上层旋风分离器的入风口连通。

本发明还提供了一种除氯方法,其特征在于,所述除氯方法使用权利要求1-6中的任意一项所述的除氯系统,包括以下步骤:

1)使用取风装置从窑尾烟室抽取一部分富集Cl-的气体,与循环风机引入的冷风混合,将所抽出的富集Cl-的气体进行降温;

2)步骤1)中降温后的富集Cl-的气体进入下层旋风分离器进行第一次气固分离,第一气固次分离后的富集Cl-的气体进入上层旋风分离器进行第二次气固分离;

3)第二次气固分离后的富集Cl-的气体进入换热器与循环风机引入的冷风混合,将第二次气固分离后的富集Cl-的气体进行再次降温;

4)再次降温后的富集Cl-的气体进入冷却器,此时,再次降温后的富集Cl-的气体中的有害元素在冷却器中结晶;

5)将冷却器排出的气体送入袋式收尘器,将袋式收尘器排出的气体一部分送入循环风机,其余部分通过引风机排入窖头篦冷机。

优选地,在步骤2)中,上层旋风分离器进行第二次气固分离后位于落灰口的物质进入下层旋风分离器继续进行分离。

优选地,在步骤4)和5)中将结晶后的有害元素送入储料仓,而后将储料仓内所收集的收集高氯回灰送入飞灰水洗系统进行水洗。

优选地,水洗后的高氯回灰一部分被收集,另一部经上层旋风分离器的入风口换热管道喂入,经上层旋风分离器收集后,进入下层旋风分离器的入风口换热管道,随后经下层旋风分离器实现气固分离,与从窑尾烟室带出的高氯回灰一同进入分解炉。

根据上述技术方案,本发明中的水泥窑协同处置水洗飞灰的除氯系统提高了除氯效率,实现了零排放。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

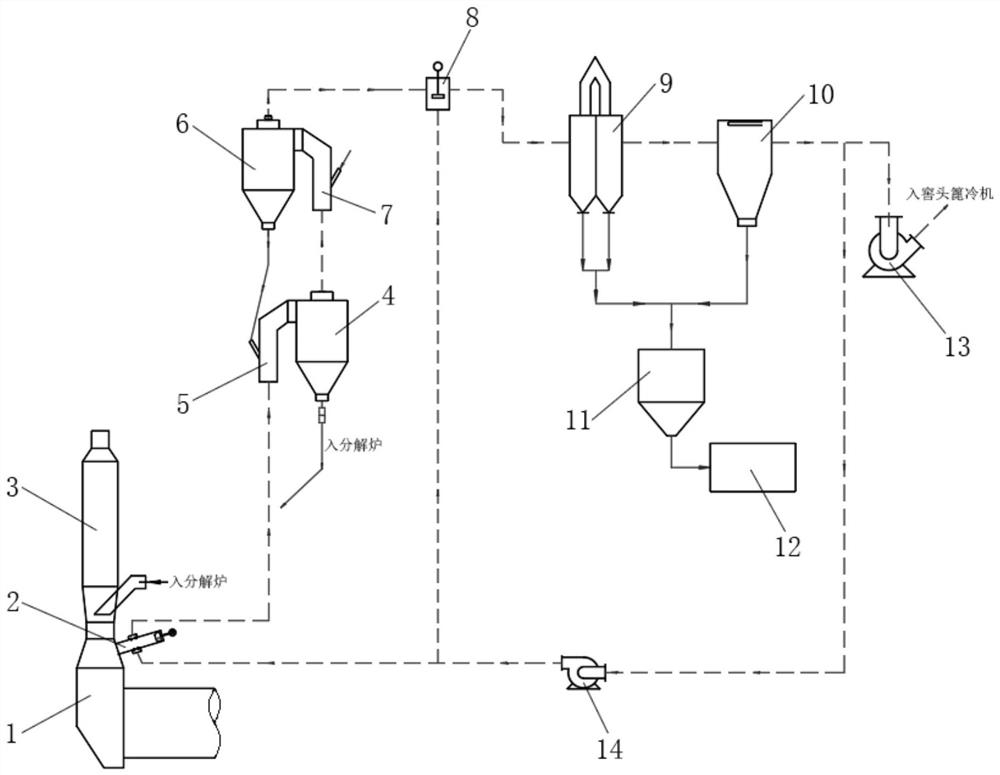

图1是除氯系统的一种优选实施方式的整体结构示意图。

附图标记说明

1窑系统 2取风装置

3分解炉 4下层旋风分离器

5下层旋风分离器的入风口 6上层旋风分离器

7上层旋风分离器的入风口 8换热器

9冷却器 10袋式收尘器

11储料仓 12飞灰水洗系统

13引风机 14循环风机

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,“上、下、顶、底、远、近、侧”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制。

参见图1所示的一种水泥窑协同处置水洗飞灰的除氯系统,该除氯系统包括:循环风机14、取风装置2、下层旋风分离器4、上层旋风分离器6、换热器8、冷却器9、袋式收尘器10和引风机13;所述取风装置2与窑系统1中的窑尾烟室连通,所述循环风机14的出风口连通于所述取风装置2的出风口和所述换热器8的入风口,所述取风装置2的出风口还连通于所述下层旋风分离器的入风口5;所述下层旋风分离器4的出风口连通于所述上层旋风分离器的入风口7,所述上层旋风分离器6的落灰口连通于所述下层旋风分离器的入风口5,所述上层旋风分离器6的出风口连通于所述换热器8的入风口;所述换热器8的出风口连通于所述冷却器9的入风口,所述冷却器9的出风口连通于所述袋式收尘器10的入风口,所述袋式收尘器10的出风口分别连通于所述引风机13和所述循环风机14的入风口。

通过上述技术方案的实施,该水泥窑协同处置水洗飞灰的除氯系统提高了除氯效率,实现了零排放。

在该实施方式中,为了进一步对下层旋风分离器4所分离出的生料送入分解炉3内,提高固废处置量,增加企业效益,优选地,所述下层旋风分离器4的落灰口与窑系统1中的分解炉3连通。

在该实施方式中,为了对冷却器9和袋式收尘器10所排出的高氯回灰进一步收集,优选地,所述除氯系统还包括:储料仓11,所述储料仓11连通于所述冷却器9和袋式收尘器10的高氯回灰出口用于收集高氯回灰。

在该实施方式中,为了进一步对储料仓11内的飞灰进行水洗,对飞灰进一步除氯,优选地,所述储料仓11还连通设置有飞灰水洗系统12。

在该实施方式中,为了进一步将水洗后的飞灰送入分解炉3,优选地,所述飞灰水洗系统12的出料口与所述上层旋风分离器的入风口7连通。

具体除氯过程为:该除氯系统用取风装置2(如抽气泵)从窑尾烟室抽取一部分富集Cl-的气体,与循环风机14引入的冷风混合,将1050℃气体在1-3s内降至850℃左右,随后气体进入一组以串联方式连接的旋风分离器装置,即顺次进入下层旋风分离器4和上层旋风分离器6,旋风分离器主要起将气体和物料分离的作用,同时,实现气固换热的作用。

为防止碱、氯等有害元素排出上层旋风分离器6前结晶而附着生料表面进入分解炉3,尽量将有害物质排出,通过控制循环风机14的风量和水洗后飞灰的喂入量,保证出上层旋风分离器6时气体温度在650℃左右。随后,此气体在换热器8内与循环风机14送出的另一股冷却风混合,在1-3s内将气体温度降低至400℃,此时,气体中的碱、氯等有害元素结晶。而经冷却器9进一步冷却使气体温度降低至180℃左右,气体中有害成分完全结晶,随后被袋式收尘器10收集排出,除去循环后的风量,剩余风量排入窖头篦冷机,实现气体零排放。

而被冷却器9和袋式收尘器10收集的高氯回灰,Cl-含量较高,不易处理。因此,将被收集的高氯回灰输送至飞灰水洗系统12,进一步除氯后再进行协同处置,即一部分水洗后的高氯回灰被收集,另一部分水洗后的高氯回灰经上层旋风分离器6的入风口7换热管道喂入,经上层旋风分离器6收集后,进入下层旋风分离器4的入风口5换热管道,随后经下层旋风分离器4实现气固分离,与高温气体从烟室带出的高氯回灰一同进入分解炉3。此时,经过换热后的水洗飞灰温度在700℃-800℃,对分解炉3工况影响较小。

本发明提高了排出上层旋风分离器6的气体温度,保证待处理气体中的氯、碱含量,因此提高了除氯系统的除氯效率。同时,将除氯系统的热进行回收,增加了入分解炉3水洗飞灰的温度,保证热量的有效利用。按照5000t/d生产线和4%旁路防风量计算,综合考虑后大约可节约1.0kg/t.cl标煤耗。同时,系统废气排入窖头篦冷机作为冷却风,高氯回灰输送至飞灰水洗系统12,经脱氯后重新利用,实现系统气体与物料的零排放。

本发明应用于熟料烧成系统使用的原燃料和水洗飞灰硫、碱、氯含量较高,旁路防风量较大的时,一般放风量在3%以上,节能效果会更佳。

以从窑尾烟室抽取3500Nm3/h用于旁路防风系统为例,冷却风的温度为180℃,应配冷却风风量1150Nm3/h,保证下层旋风分离器4入口温度在850℃左右。同时,为保证上层旋风分离器6出口温度在650℃左右,水洗后飞灰的喂入量应小于2t/h,处理量在48t/d左右。此时,旋风分离器内固气比在0.33左右,可正常运行。同时,入换热器8风量为4650Nm3/h,温度在650℃左右,除去换热器8吸收的热量,掺入冷风量应在2500Nm3/h左右。因此冷却器9和袋式收尘器10处理风量在7150Nm3/h,循环风量在3650Nm3/h左右。不考虑系统漏风的情况下,入窑头篦冷机风量在3500Nm3/h左右。

本发明还提供了一种除氯方法,该除氯方法包括以下步骤:

1)使用取风装置2从窑尾烟室抽取一部分富集Cl-的气体,与循环风机14引入的冷风混合,将所抽出的富集Cl-的气体进行降温;

2)步骤1)中降温后的富集Cl-的气体进入下层旋风分离器4进行第一次气固分离,第一气固次分离后的富集Cl-的气体进入上层旋风分离器6进行第二次气固分离;

3)第二次气固分离后的富集Cl-的气体进入换热器8与循环风机14引入的冷风混合,将第二次气固分离后的富集Cl-的气体进行再次降温;

4)再次降温后的富集Cl-的气体进入冷却器9,此时,再次降温后的富集Cl-的气体中的有害元素在冷却器9中结晶;

5)将冷却器9排出的气体送入袋式收尘器10,将袋式收尘器10排出的气体一部分送入循环风机14,其余部分通过引风机13排入窖头篦冷机。

在该实施方式中,为了提高分离率,优选地,在步骤2)中,上层旋风分离器6进行第二次气固分离后位于落灰口的物质进入下层旋风分离器4继续进行分离。

在该实施方式中,为了进一步对高氯回灰收集并处理,优选地,在步骤4)和5)中将结晶后的有害元素送入储料仓11,而后将储料仓11内所收集的收集高氯回灰送入飞灰水洗系统12进行水洗。

在该实施方式中,优选地,水洗后的高氯回灰一部分被收集,另一部经上层旋风分离器6的入风口7换热管道喂入,经上层旋风分离器6收集后,进入下层旋风分离器4的入风口5换热管道,随后经下层旋风分离器4实现气固分离,与从窑尾烟室带出的高氯回灰一同进入分解炉3。通过控制循环风机14的风量和水洗后飞灰的喂入量,保证出上层旋风分离器6时气体温度在650℃左右。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种水泥窑协同处置水洗飞灰的除氯系统和除氯方法

- 一种飞灰水洗脱盐联合水泥窑协同处置的系统和方法