制造三维物体的方法及系统

文献发布时间:2023-06-19 11:00:24

背景技术

US 4,575,330公开了一种用于形成三维物体的系统,该系统通过UV固化的光反应性液体材料依次形成固体层来形成三维物体,一个层叠在另一个之上直到形成3-D物体,每一层是该物体在特定位置的横截面。此过程通常也称为立体光刻。

立体光刻技术最初被认为是一种快速成型技术。快速原型是指用于创建真实模型的技术系列,可直接从计算机辅助设计(CAD)中快速生产零件。自从其发展以来,立体光刻技术极大地帮助工程师以较低的成本可视化了复杂的三维零件几何形状,检测原型示意图中的错误,测试了关键部件,验证了理论设计等。在该领域寻求改进的努力仍在继续。例如,微机电系统(MEMS)领域的工作导致了微立体光刻(μSL)的出现,该技术使用传统立体光刻的基本原理进行操作,但具有更高的空间分辨率。

在单光子聚合和双光子聚合技术的辅助下,微立体光刻(μSL)的分辨率进一步提高到小于200nm。然而,在μSL中跟踪树脂表面上的层点的连续性极大地降低了制造速度,并使激光驱动系统复杂化。从而导致了新的并行技术的发明,即投影微立体光刻(PμSL))。

PμSL技术的核心是高分辨率空间光调制器,它可以是液晶显示(LCD)面板或数字光处理(DLP)面板。尽管投影微立体光刻技术(PμSL)比传统的微立体光刻技术(μSL)的制造速度更快,但PμSL仍需要数十小时才能制造出分辨率低于10μm的厘米级样品。此外,PμSL在多材料制造中没有显着优势,因为在PμSL过程中更换材料会大大降低速度。

基于流式光刻的技术被开发了出来。该技术提供了通过将掩模图像暴露在聚二甲基硅氧烷(PDMS)通道中的聚合物溶液流中来快速制造聚合物2D微粒的方法,从而允许使用多种制造材料。通过在通道中引入导轨,可以将这些微粒组装成更复杂的2D结构。但是,这些技术基本上是2D制造方法。

因此,使PDMS膜变形以形成多层微结构的方法被开发了。“使用软膜变形和光流体无掩模光刻技术对异质微结构进行三维制造”,Seung Ah Lee,Su Eun Chung,Wook Park,Sung Lee Hoon和Sunghoon Kwon,Lab Chip,2009,9,1670-1675年。由于有限的膜变形,所形成的结构通常少于5层。因此,仍然需要能够进行多材料制造的快速3D微制造技术。例如,尽管使用多个注射器的直接书写3D打印方法可以实现多种材料的制造,但是由于喷嘴的射流限制限制,该方法的串行性质限制了它的速度,并且分辨率约为100微米。

发明内容

本发明提供了一种新技术——膜包衣立体光刻(MCSL),用于快速3D多材料微制造。这项新技术利用了具有弹性和氧气渗透性的聚合物膜,例如PDMS膜,不仅消除了传统PμSL中的自由开放表面从而大大提高了制造速度;而且还提供了一种在制造期间使用高级涂层洗涤器快速更换材料的方法。通过利用专用的流体控制,即使封装了自由颗粒,也可以实现任意复杂的多材料结构。这样的优点组合在例如涵盖材料科学,细胞生物学和组织工程的新兴研究领域中提供了强大且有前途的工具。

本实施例包括一种用于从流体介质产生三维物体的系统和方法。

一种用于由一种或多种可辐射固化的树脂制造三维物体的系统,所述系统包括:

a)提供辐射以固化可辐射固化树脂的辐射源;

b)用于将可辐射固化树脂传输至反应区域的膜;在该反应区域中,可辐射固化树脂暴露于来自辐射源的辐射,其中该膜对于用于固化可辐射固化树脂的辐射是透明的,并且位于辐射源与辐射源之间。在将辐射可固化树脂暴露于辐射期间,辐射可固化树脂;

c)一个或多个涂层洗涤器,它们将可辐射固化的树脂沉积在薄膜中远离辐射源的一侧;

d)树脂输送系统和一个或多个储存器,以容纳一种或多种可辐射固化树脂并将其供应至洗涤器;

e)膜组件,该膜组件包括反应区域(用于将辐射可固化树脂暴露于辐射源而固化)、容器、在其上形成物体的样品架或平台,可用于固定和放置一个或者多个膜、容器以及涂层洗涤器;

f)控制系统。

系统:通过暴露于辐射的可固化树脂组合物,

辐射源为树脂固化提供辐射的,

一个暴露或反应区域,用于暴露树脂于辐射中从而固化,

一种膜,该膜对辐射透明,用来固化树脂。并且在暴露于辐射期间,树脂位于辐射源和树脂之间,一个或多个涂层洗涤器将树脂沉积在膜上远离辐射源的一侧。膜组件包括曝光/反应区域,一个装树脂或载体(特别是在曝光/反应区域中)的容器,以及在其上形成物体的可移动样品架或平台以及一个控制系统。

一种通过固化可辐射固化树脂来制造三维物体的方法,所述方法包括:

提供膜,可辐射固化树脂,辐射源和容器,该容器在可辐射固化树脂固化期间位于膜下方;

用辐射固化性树脂在膜的一侧涂覆以形成涂覆的膜;

将已被涂覆的膜置于位于容器中的样品架和辐射源之间,其中涂覆膜的被涂覆面背对辐射源。其中,容器中填充密度与可辐射固化的树脂相似或更高的树脂或树脂相容性液体至一定平面高度,从而可排走膜下的任何空气;或者,在容器中填充与树脂不溶混的重金属,使在膜与金属表面之间留有100um至1000um的空间;

用确定好的辐射图案照射可辐射固化的树脂,以固化树脂,从而产生作为3D物体一部分的层;

重复该过程以形成更多的树脂层。

在3D打印过程开始时,在许多实施例中,容器填充有树脂,树脂可以是3D打印过程中使用的工作树脂,或与工作树脂具有相似或更高密度的能与树脂相容的液体或溶液,以使新涂层保持在旧的树脂上方。将树脂或与树脂相容的液体添加到容器中,其水平足以除去膜下方的任何空气,以避免由于存在空气而引起的缺陷。当使用一种以上的树脂进行打印时,会从涂层洗涤器中注入不同的工作树脂,通常情况下,该容器将填充有相容性液体或溶液而不是可固化的树脂。在另一个实施方案中,在该方法的开始将不与树脂混溶的重金属加入到容器中。当使用液态金属时,膜与液态金属自由表面之间留有100um至1000um的空间。液态金属可以是汞,镓或它们的合金,例如镓铟锡合金(galinstan),但是它们在工作温度下必须是液态。

在该过程中,将膜置于相对于洗涤器的位置,以使工作树脂进行涂覆。在各种实施方案中,这通过移动洗涤器,膜或两者来完成。通常是通过移动膜和/或洗涤器,使得膜与洗涤器接触。

在第二步骤中,膜开始朝着其在辐射源和容器之间的反应区域中的曝光位置移动。与此同时,洗涤器释放并用新鲜树脂覆盖膜的接触面。由于每个洗涤器可能连接到两种树脂,因此可能有必要在输送本发明的树脂之前冲洗掉先前涂覆的树脂。如下所述,在一个洗涤器控制中还可以同时输送两种材料。所施加涂层的厚度是树脂流速和膜的相对移动速度的综合结果,这可以通过移动膜,洗涤器或两者来实现。当在容器中使用液态金属时,涂层厚度由膜和液态金属自由表面之间的空间或间隙确定。

一旦用工作树脂涂覆了膜并将其置于辐照源和样品支架之间,在第三步中工作树脂将被设置在设计好的光强度和持续时间下进行数字图像曝光。如果一次曝光不足以覆盖整个涂层区域,则可以通过以图片大小为单位转换x,y平台来应用多重曝光方案。空间相邻的曝光在共享边缘处通常以最小量20微米重叠,以将两个曝光融合在一起。

重复上述过程的上述步骤,根据需要调整数字图像曝光和树脂,直到完全形成物体为止。涂层系统是对称的;因此,膜可以沿着同一路径向后移动,以被同一洗涤器重新涂覆,或者可以继续向第二个洗涤器移动。

在本申请中,除非另有说明,“一个”或“一种”是指一个或多个。

附图说明

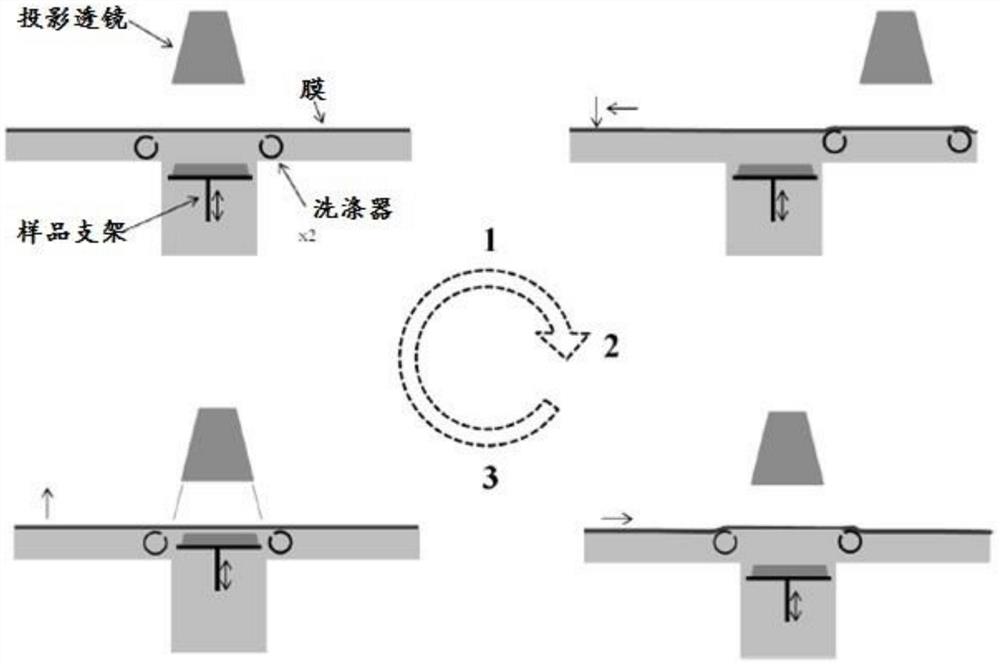

图1是膜包衣立体光刻系统的示意图。

图2是洗涤器涂层组件细节的3D视图。

图3是涂层洗涤器。

图4在树脂涂覆过程中两个洗涤器固定在移动台上的涂覆系统的3D视图。

图5MCSL中的树脂涂布过程中,膜和树脂容器会移动。

图6与洗涤器接合1mm时膜的变形。

图7在MCSL中的树脂涂覆过程中,仅膜运动。

图8在MCSL中的树脂涂覆过程中,仅洗涤器移动并停留在工作区域的不同侧。

图9在MCSL中的树脂涂覆过程中,仅洗涤器移动,两个洗涤器都位于工作区域的同一侧。

图10在MCSL中同时涂覆两种材料的方法。

具体实施方式

本发明的一个实施例提供一种用于从流体介质产生三维物体的系统,如图1、2和4所示。另一实施例是一种使用所述系统从流体介质产生三维物体的方法。在本申请中,流体介质可以是颗粒悬浮液。

在一个实施例中,提供了一种使用可辐射固化的树脂(例如光固化树脂)制造三维物体的系统。该系统包括:

一个辐射源,例如具有微型显示器(硅上液晶(LCOS)或DLP面板)的光引擎,以及用于图像传输和监视系统的光学器件,

一个对用于固化树脂的辐射透明的膜树脂暴露于辐射期间位于辐射源和树脂之间的:一个或多个涂层涤气器,将树脂沉积在膜上远离辐射源的一侧,

一个树脂输送系统和贮存器容纳和供应一种或多种可固化树脂;

一个包含用于树脂被辐射源固化的曝光/反应区域的膜组件;一个用于在过程中保持和定位膜和/或涂层洗涤器的机械装置,和一个在其上可形成物体的样品架或平台;以及一个控制系统。

辐射或光源将固化辐射作为图像提供给曝光区域,随着过程的进行,该图像可以快速改变。一种提供这种图像的方法是LCOS,也称为反射LCD,通常认为它在图像亮度和对比度方面比传统标准LCD更有效。LCOS的每个像素可以在施加电压的情况下调制反射的入射光束的极性。因此,在反射光束的路径中放置偏振器的情况下,透射光的量由每个LCOS像素的电子上的电压控制。

DLP是德州仪器(Texas Instruments)于1987年首次开发的一种替代显示技术。DLP芯片中的每个像素都是一个单独的微镜,它通过更改每个微镜的角度而不是调制反射光束的极性,来倾斜反射光的方向。角度最多可倾斜±10o。明亮的像素会将光线导向镜头;但是,黑色像素会引导光线离开镜头。通过在不同频率的明暗状态之间切换镜的角度来控制图像的灰度。DLP面板在紫外线兼容性和更高的对比度方面比LCOS面板更具优势。

光源应具有均匀的照明场,该照明场的波长应与微型显示器的工作波长以及树脂的光吸收曲线相互合理作用。本文所述的许多工作都使用了波长为405nm的光源,但也可以使用其他波长。

在本发明的许多实施例中,使用具有原始分辨率1920X1080的DLP面板可获得出色的结果,DLP面板的每个像素约为7.6μmX 7.6μm大小。

这些实施例中使用的光学器件包括用于微型显示器的OEM光引擎,用于CCD摄像机监控的分束器,投影透镜和其他附件。使用投影透镜将微显示图像投影到发生光聚合的透明膜的湿表面上。投影镜头的放大倍率约为6.6,每个像素的图像为50微米X 50微米。因此,一次全尺寸曝光的覆盖面积为96mm X54mm。CCD摄像机用于监视工作场所,并有助于在膜和样品架上进行自动聚焦。

本发明的膜将树脂输送到曝光/反应区域,在该区域树脂被固化并成为所生产物体的一部分。显然,膜与工作树脂发生反应,并且膜是“不粘”的,以使树脂在固化过程中易于与膜。该膜须在固化所用的波长下是透明的。生产柔性膜并满足这些要求的任何材料都可以用于该膜的生产。在一实施例中,采用了PDMS膜。例如,使用150微米厚的PDMS膜可获得良好的结果,该膜在组装过程中拉伸约10%,以获得良好的平整度和机械响应。

膜与洗涤器用而被工作树脂涂覆。该系统通常具有至少2个洗涤器,每个洗涤器可容纳一种以上的树脂,通常是两种树脂。因此,该系统可以轻松容纳多达4种不同的树脂,每个洗涤器2种。当使用多种工作树脂时,将各种树脂方便地存储在单独的贮存器中,树脂输送系统然后将它们从中输送至洗涤器。树脂的温度和压力是独立控制的,因为树脂的粘度可能非常不同。可以加热高粘度(>200cps)的树脂以降低输送粘度。

在图3中所示的本发明的涂层洗涤器一个具有孔的管,该孔用于沿着与膜接触的管的跨度渗出树脂。孔的方向应确保在将膜拉到洗涤塔上时,涂层是均匀的。例如,在一个实施例中,一半数量的孔与管平面成65°角,而另一半与管平面垂直,并且它们是交替的。图4示出了在膜组件中对准两个洗涤器的一种方式。如下所述,该系统可以设计成膜和树脂容器能在洗涤器固定的同时移动;而当膜和树脂容器固定时,洗涤器可以移动。或在一实施例中,仅膜在操作期间移动。

本发明的膜组件具有:

用于固化反应的暴露/反应区域,

用于膜的保持器,以及在操作期间使膜运动的实施方式中,用于使膜运动的装置;

用于洗涤器的支撑件,以及在运行期间使洗涤器运动的实施方式中,一种用于移动洗涤器的装置,

在其上形成物体的可移动样品支架;

和带有溢流孔的盛装树脂和/或其他兼容液体或与树脂不混溶的液态金属的容器,也称为树脂容器。

在许多实施例中,膜组件还包括用于辐射源的投影透镜的支撑件。例如,在图1和2中,用于投影透镜的支架与洗涤器的树脂入口管集成在一起。

在许多实施例中,膜组件容器至少在反应区域中填充有树脂,例如在3D打印过程中使用的工作树脂,或与工作树脂具有相似密度的相容液体或溶液。树脂容器中的树脂或相容性液体的添加量应足以去除膜下的任何空气,以避免由于存在空气而造成缺陷。通常,整个树脂容器都填充有树脂或其他液体。但是,某些树脂容器设计可能具有壁较高的区域,以防止意外溢出。或者,在树脂容器中填充一层与树脂不混溶的重金属,液化金属的高度与隔膜的距离为100μm至1000μm。由于在3D打印过程中树脂不断注入到树脂容器中,因此引入了排水机构以防止容器溢出。它可以是一根管子,一端在膜的高度连接到树脂容器,另一端连接到排水管。因此,无论设计如何,树脂容器都具有溢流孔,该溢流孔可防止树脂或树脂和其他液体的液位在反应区域中变得过高。如上所述,当用一种以上的树脂印刷时,通常在操作开始时,树脂容器将被填充相容的液体或溶液或与树脂不混溶的液态金属而不是可固化的树脂。

为了用工作树脂适当地覆盖膜,膜将必须接触洗涤器,通常是通过降低膜或升高洗涤器来操作。而这样会使膜变形。膜的变形对工作区域的分辨率有负面影响,图6显示了变形的模式,因此在图像曝光时有必要使膜和洗涤器脱离,或者用直杆推压薄膜来抑制变形。通常会将洗涤器和/或膜的垂直运动以及水平运动的装置结合到本系统中。

作为一个示例性实施例,该系统可以采用:

1)具有405nm波长的均匀照明场的光源,具有原始分辨率1920×1080的DLP面板,DLP面板的每个像素的尺寸约为7.6μm×7.6μm,使用的光学器件包括:用于微型显示器的机电光引擎,用于CCD相机监控的分束器50以及用于将微型显示器80的显示图像投射到透明膜湿表面的投影透镜。在一个案例中,其中投影镜头66的投影透镜的放大倍数约为6.6,每个像素的图像为50微米×50微米,并且一次全尺寸曝光覆盖96mm×54mm的区域,工作波长为405nm;

2)150微米厚的PDMS不粘膜,其有效尺寸为350mm×80mm;

3)多达4种树脂的贮存器,具有温控和压力控制功能(例如气压)以便于输送;

4)两个图3所示的一般形状的涂层洗涤器,其尺寸设计成能覆盖制造样品的尺寸,并包括一个外径5mm,内径3mm的不锈钢管,0.5mm直径的孔(间距为1mm)60mm,其中孔的方向被有效设计,以保证成当膜被拉到洗涤器上时可以确保涂层均匀。在此示例中,一半数量的孔与管平面成65°角,另一半与管平面垂直,并且它们是交替的。

在一个实施例中,上述系统被设计成在膜涂覆过程中,膜和树脂容器在洗涤器静止时可移动,如图5所示。当膜在洗涤器中移动时,膜均匀地被树脂覆盖。使用粘度约为40cps且扩散系数为2.5×10-6cm2/s的树脂进行的涂层模拟显示,当膜以1cm/s的速度擦洗涂层洗涤器器40时,该洗涤器以0.7ml/s的速率释放树脂;在10s后,它可以在100mm×60mm的区域上以约1mm的厚度均匀地涂覆膜。在该实施例和其中不同元件在涂覆过程中可移动的其他实施例中,可以通过优化这些参数以进一步改善涂覆性能。

在另一个这样的实施例中,设计上述系统,使得在膜涂覆过程中,洗涤器移动,而膜和树脂容器固定不动,如图8或9所示。当设计为移动膜和树脂容器而不是洗涤器时,该系统可以省去额外的转换阶段,从而降低了商品成本。但是,通过使移动部分反转,即仅移动洗涤器,可以减小膜和树脂容器的尺寸。

在另一个实施例中,系统设计为仅使膜运动,如图7所示。模拟显示,在该实施例中,由于膜和树脂容器中树脂之间的相对剪切运动,新鲜树脂涂层较厚,与仅洗涤器移动、或膜和树脂容器一起移动的情况相比,这种方法的效率提高了50%以上。仅移动膜结构的优点之一是,它节省了上下移动样品进行涂层的时间。

一般而言,本发明的方法包括将在底面上涂覆有一种或多种可辐射固化树脂的膜置于树脂容器中的保持器或反应台与辐射源之间,用确定的光图案照射树脂以固化树脂,使其成为组成3-D物体部分的层,然后重复此过程以形成其他树脂层。可以根据需要改变用于固化树脂层的光的图案,从而产生期望的形状。

在该过程开始之前,树脂容器通常如上所述被树脂或其他相容性液体填充至一定水平以便置换膜下方的任何空气,防止由存在的空气引起的任何缺陷。或者树脂容器中可替换填充与树脂不混溶的液态金属。这时样品支架可能需要移动到适当的位置。物体将在样品支架或反应台上形成,样品支架的上下移动通常会在树脂固化和沉积之间反复进行。

树脂通过洗涤器沉积在膜上。这要求膜和洗涤器相对于彼此移动。如图所示,膜和洗涤器的相对运动垂直于洗涤器上用于分配树脂的孔。另外,膜在其被涂覆时接触洗涤器,并随后从洗涤器脱离,这需要洗涤器或膜的垂直运动。

将使用上面设计的3D打印系统来描述本发明的方法,该3D打印系统被设计为在膜涂覆过程中仅有膜移动。但是,对于本领域技术人员而言,这些原理如何适用于其他实施例将是很清楚的。即只有洗涤器移动、或膜和树脂容器移动。

在本明的方法开始时,将树脂容器填充至足够高的水平,以除去反应区域中膜下方的任何空气,避免由空气引起的缺陷。膜可以填充有相容性树脂,该相容性树脂可以是光敏的或不是光敏的;或与工作树脂相容的另一种液体;或与树脂不溶混的液态金属。通常,当系统用于单材料打印时,树脂容器中会填充光敏工作树脂。对于多种材料的印刷,实际的工作树脂将通过涂料洗涤器注入系统中,并且树脂或树脂混合物的组成在整个过程中可能会发生变化。因此,通常用密度大于或等于一种或多种工作树脂,或与树脂不混溶的液态金属的相容溶液填充容器,而不是工作树脂本身。

在步骤1中,将膜放置在要涂覆的位置。这就是膜工作部分,即膜中承载工作树脂的部分(在上面的示例性实施例中,其长度约为100毫米)被移动到一个位置,从而它将穿过一个洗涤塔到达暴露/反应区域。

在许多实施方案中,每个洗涤器连接至两种不同的树脂。如果洗涤器管中含有不希望用于当前流程的先前树脂残留物,则在沉积新树脂之前,将旧树脂从洗涤器中冲出。在当前情况下,根据所提供的上游压力,冲洗可能需要1-3秒。

在步骤2中,膜被用工作树脂涂覆。这发生在膜移动到曝光/反应区域并经过洗涤器的过程中,同时洗涤器释放并用新鲜的树脂覆盖膜的湿表面(接触面)。

当膜穿过反应器向反应去移动时时,洗涤器将送工作树脂。当膜到达涂覆位置时,膜将被降低以与洗涤器接触,并且洗涤器会推动膜产生膜变形。在上述实施方式中会引起约0.5mm

涂层的厚度是树脂流速和膜移动速度共同决定,可以根据需要进行调整。

在步骤3中,将一层涂覆的膜放置到位,将工作树脂以设计的光强度和持续时间进行数字图像曝光以进行固化。如果一次曝光大小不足以覆盖整个涂层区域,可以通过以下方式采用多重曝光方案,以图片大小为单位转换x,y平台。空间相邻的曝光在共享边缘处具有最小的重叠量(通常为20微米),以将两个曝光融合在一起。重复该过程,直到物体形成。

如上所述,在本方法中可以使用一种以上的树脂,并且可以从同一洗涤器向膜输送一种以上的树脂。例如,当至少一个洗涤器连接到第一和第二可固化树脂的来源上时,第一种和第二种可固化树脂是不相同的,则至少一个洗涤器可以在一次涂覆的过程中将第一种可光固化树脂沉积到膜上。在第一种树脂已经固化并成为最终物体的一部分之后,洗涤器可以在第二次膜涂覆过程中将第二种可固化树脂沉积到该膜上,然后将其固化成为最终物体的一部分。

在这种方法中,当需要使用另一种树脂时,一种树脂的残留物可能会残留在洗涤器中。因此,一些实施方案在第一种光固化树脂在膜上沉积与第二种光固化树脂在膜上沉积之间有这样的工艺步骤:洗涤器被冲洗掉来自第一种可光固化树脂的所有残留物,并且其中在第二种光可固化树脂的沉积和第一种光可固化树脂的沉积之间,洗涤器被冲洗掉了第二种光可固化树脂的所有残留物。

涂覆系统是对称的,通常在暴露区域的一侧有第一个洗涤器,在相对侧有第二个洗涤器。因此,该膜既可以移回到上述阶段1所确定的位置,又可以像以前一样被第一个洗涤器重新涂覆。或者它可以继续到曝光区域另一侧的位置,从而当它返回到曝光区域时将被第二个洗涤器涂覆。

上面方法的细节涉及一种系统,在涂覆过程中只有膜移动,如图7所示。图5示意性地显示了使用膜和树脂容器移动而洗涤器不动的系统的一种形式的涂覆过程。图8示意性地示出了一种涂覆过程,其中只有洗涤器移动并停留在工作区域的相对侧,即暴露/反应区域。图9示意性地示出了一种涂覆过程,其中仅洗涤器移动并且两个洗涤器都停留在工作区域的同一侧。当使用图9的方法时,与图8所示的方法相比,从两个洗涤器交替涂覆材料可减少制造时间,因为洗涤器无需移动到涂覆位置即可开始涂覆。

也可以在一个洗涤器中同时输送两种材料,如图10所示。例如,在一个实施例中,至少一个洗涤器连接到第一种和第二种可光固化树脂的来源,第一种和第二种可光固化树脂不同的。并且其中至少一个洗涤器,在膜的单次涂覆期间,可将第一种可光固化树脂和第二种可光固化树脂沉积到膜上。通过控制每种树脂的压力,甚至可以用两种覆盖不同尺寸不同区域的树脂实现偏压涂层。这种方法将使MCSL可灵活地同时打印具有不同材料空间结构的两个零件。

本发明提供了一种新颖的3D打印技术——膜涂覆立体光刻法(MCSL)。通过引入3D膜涂层技术,它进一步扩展了基于先进微显示技术的现有3D打印原理和技术。MCSL允许在3D打印平面内外快速更换打印材料,在生物工程以及非均质工程材料等领域具有巨大潜力。

- 提高三维物体制造精度的方法、系统及三维物体制造设备

- 提高三维物体制造精度的方法、系统及三维物体制造设备