一种污水处理设备主体容器、制作工艺及处理工艺

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及污水处理设备技术领域,尤其涉及一种污水处理设备主体容器、制作工艺及处理工艺。

背景技术

污水处理为使污水达到排入某一水体或再次使用的水质要求对其进行净化的过程,现在市场上使用的污水处理设备,有三种类型,一是采用钢筋混凝土,污水处理的各个容器都采用混凝土浇灌,按照设计要求,预留井口、过墙管、预埋钢件和管件,为后期设备安装服务,这种类型的制作方法适用于大型的污水处理站,污水处理站1000吨/天以上,但是对小型污水处理站就没有优势,另外,这类存在着如下弊端:占地面积大、工期长,易渗漏,成本高,安装不规范等;二是采用碳钢板焊接制作设备主体,这种类型的制作产品,通过下料焊接,整理刷漆等防腐处理,组件安装等,其特点是生产快捷,成本适当,量身定制,组件安装方便,承载能力强,缺点是防腐层做不好,使用寿命大大降低,现在市场上出现使用6到7年已绣坏的例子随处可见,另外运输不方便;生产时焊接刷漆污染严重;三是设备主体采用玻璃钢圆罐体,其优点在于:①、耐腐蚀,②、成本适当,③,生产周期短,寿命长,缺点是,在生产过程中,因为圆罐体内部隔舱板易透水、变形等,安装难度大,内部设备安装固定不方便,难度高。

而且市场上现有玻璃钢罐体,大部分为缠绕成型,该缠绕工艺无法提前按设计要求预埋固定件等,所以后期设备组装难度大。生产不规范,不能批量生产。

发明内容

本发明的目的在于克服现有技术中的不足,提供一种污水处理设备主体容器、制作工艺及处理工艺,有效的解决了现在污水处理设备安装不方便、使用寿命短,后期维护成本较高的问题。

本发明是通过以下技术方案实现的:一种污水处理设备主体容器,包括处理罐,处理罐包括上罐体和下罐体,上罐体和下罐体扣合构成密封的结构,处理罐内设有多个隔板,处理罐经多个隔板依次分为厌氧池、缺氧池、好氧池、二沉池、污泥池和消毒池;

所述处理罐采用玻璃钢制作而成。

优选的,所述上罐体和下罐体均为梯形的结构。

优选的,所述上罐体的开口面和下罐体的开口面为大端面。

优选的,所述上罐体和下罐体的锥度角为5°~7°。

优选的,所述玻璃钢采用真空导流树脂和无碱玻璃纤维布。

优选的,所述二沉池内上端固定有溢流堰。

优选的,所述二沉池内固定有污泥泵,污泥泵通过污泥管与污泥池相通。

优选的,所述溢流堰下端固定有清水管,清水管右端置于消毒池内。

优选的,所述二沉池下端四周固定由四个梯形板构成锥形斗。

优选的,所述上罐体和下罐体内部两侧设置有固定卡槽,隔板卡在固定卡槽内。

优选的,所述缺氧池内设有搅拌器。

优选的,所述好氧池内设有曝气管路,曝气管路上端连接有进气管,进气管上端贯穿上罐体置于上罐体上方。

优选的,所述二沉池内固定有中空的中心筒,中心筒由二沉池上顶面上固定架垂直固定在二沉池的中心位置,离池底约40cm,具体数据实际而定。

优选的,一种污水处理设备主体容器的制作工艺,包括以下步骤:

第一,上罐体和下罐体的制作,采用模具制作上罐体和下罐体;

第二,在上罐体上开设有多个观察孔,进出水管口、曝气管口、回流管口、臭气收集管口和电缆穿线管口;

第三,隔板制作,采用模具按照规格制作隔板;

第四,溢流堰制作,采用模具一次成型;

第五,中心筒制作,采用模具一次成型;

第六,锥形斗制作,采用模具一次成型;

第七,完成各部分的组装。

优选的,一种污水处理设备主体容器的污水处理工艺,包括如下步骤:

第1,污水经过格栅和调节池;

第2,调节池内的水流入到处理罐内,依次经过厌氧池、缺氧池和好氧池;

第3,经过好氧池内的水流入至二沉池内;

第4,二沉池内溢流堰内的水流入消毒池,然后从消毒池内流出。

优选的,所述第二中的好氧池通过鼓风机房向好氧池输送空气。

优选的,所述二沉池内产生污泥进入污泥浓缩池,然后污泥浓缩后进行外运,部分污泥回流到缺氧池。

优选的,所述消毒池内设置消毒灯管。

本发明采用磁性磨具解决了井口、管口等直接在罐体制作过程中一次成型问题,尤其是从侧面管口制作,解决了许多后续安装不便问题,再者大型罐体模具在制作产品过程中,直接预埋隔板卡槽,溢流堰中心筒填料支架等固定位置件,后续安装不方便等问题得到解决,这在本行业尚属首例。

附图说明

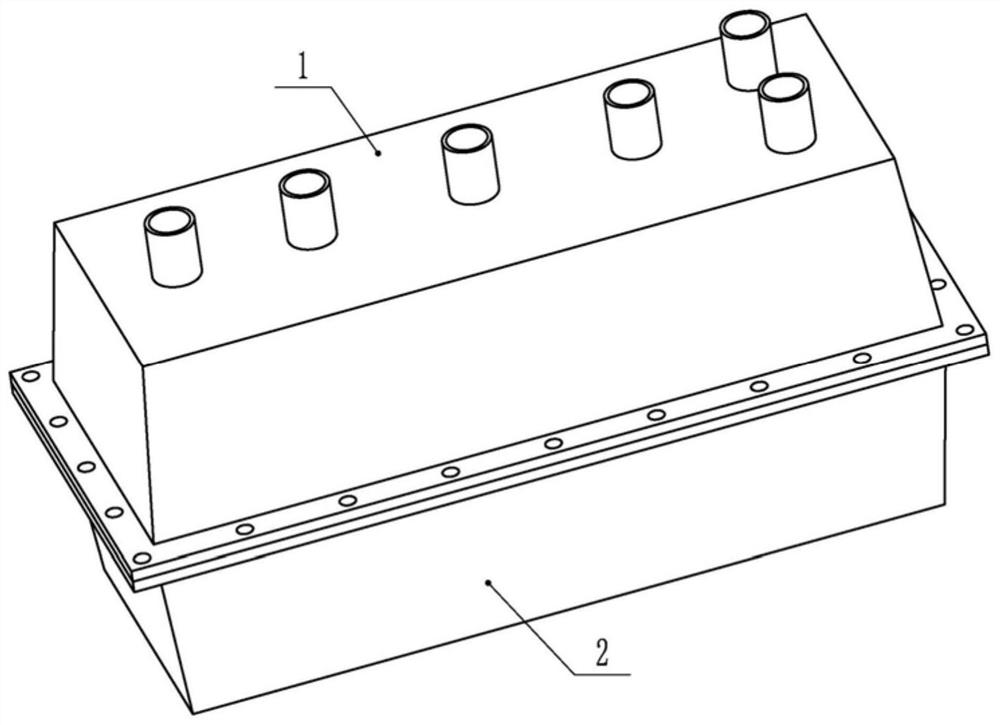

图1为本发明整体结构示意图;

图2为本发明整体结构轴侧结构示意图;

图3为本发明上罐体局部剖开后结构示意图;

图4为本发明去除上罐体后结构示意图;

图5为本发明上罐体和中心筒局部剖开后结构示意图;

图6本发明上罐体轴侧结构示意图;

图7为本发明下罐体结构示意图。

具体实施方式

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面将结合发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种污水处理设备主体容器,包括处理罐,处理罐包括上罐体1和下罐体2,上罐体1和下罐体2扣合构成密封的结构,处理罐内设有多个隔板3,处理罐经多个隔板3依次分为厌氧池4、缺氧池5、好氧池6、二沉池7、污泥池9和消毒池8;

所述处理罐采用玻璃钢制作而成。

所述上罐体1和下罐体2均为梯形的结构。

采用梯形的目的在于易于脱模。

所述上罐体1的开口面和下罐体2的开口面为大端面。

所述上罐体1和下罐体2的锥度角为5°~7°。

角度越大,垂直受力强度越小,角度小于5°,不易于脱模。

所述玻璃钢采用真空导流树脂和无碱玻璃纤维布。

玻璃钢的原材料采用真空导流树脂和无碱玻璃纤维布。

所述二沉池7内上端固定有溢流堰10。

所述二沉池7内固定有污泥泵,污泥泵通过污泥管与污泥池9相通。

所述溢流堰10下端固定有清水管,清水管右端置于消毒池8内。

所述二沉池7下端四周固定有梯形板构成锥形斗。

所述上罐体1和下罐体2内部两侧设置有固定卡槽,隔板3卡在固定卡槽内。

所述缺氧池5内设有搅拌器。

所述好氧池6内设有曝气器,曝气器连接有进气管,曝气器固定在进气管上,进气管上端贯穿上罐体1置于上罐体1上方。

所述二沉池7内固定有中空的中心筒11,中心筒悬挂在二沉池中心,下端距池底约40cm。

一种污水处理设备主体容器的制作工艺,包括以下步骤:

第一,上罐体1和下罐体2的制作,采用模具制作上罐体1和下罐体2;第二,在上罐体1上开设有多个观察孔,进出水管口、曝气管口、回流管口、臭气收集管口和电缆穿线管口;

第三,隔板3制作,按照规格制作隔板3;

第四,溢流堰10制作,采用模具一次成型;

第五,中心筒11制作,采用模具一次成型;

第六,锥形斗制作,采用模具一次成型;

第七,完成各部分的组装。

优选的,一种污水处理设备主体容器的污水处理工艺,包括如下步骤:

第1,污水经过格栅和调节池;

第2,调节池内的水流入到处理罐内,依次经过厌氧池4、缺氧池5和好氧池6;

第3,经过好氧池6内的水流入至二沉池7内;

第4,二沉池7内溢流堰10内的水流入消毒池8,然后从消毒池8内流出。所述第二中的好氧池6通过鼓风机房向好氧池6输送空气。

所述二沉池7内产生污泥进入污泥浓缩池,然后污泥浓缩后进行外排,部分污泥通过回流管回流到调节池和缺氧池。

所述消毒池8内设置消毒灯管。

主体容器的制作具体步骤:1)模具的整理,包括上下模、主体模具的整理及配套模具的整理,配套模具包括:观察井模具,隔板3模具,进出口模具,曝气管口模具,回流管口、臭气管口、电缆管口等模具,模具整理包括模具的清理、抛光、打蜡及配套磨具的定位、密封。

需要说明的是,一,设备主体模具为钢制模具,由于进出水管口在设备上半体侧面,我们设计为可移动磁力进出水管口模具,以方便定位脱模和不同模具共用;二、检查井模具及各种管口模具为尼龙材质,且设置有磁铁,以利于定位、脱模,模具为磁性可移动尼龙模具;三,隔板3模具也为钢制模具,包括有过水口模具,也设置为磁性可移动尼龙模具;四,模具的清理、抛光、打蜡,清理就是把模具上使用过程的残留物、灰尘等去除掉,抛光即是使用抛光机用羊毛抛光轮对模具使用面进行研磨抛光,然后采用33#脱模蜡,打蜡一遍,凉干4-8小时,再抛光一次,使用新模具需重复打蜡抛光4次以上,隔板3模具的清理、抛光打蜡与此相同;五、配套磨具的定位、密封,即对各种管口磨具,包括检查井磨具,按照设计要求,在磨具整理后,分别设置在设计位置上,通过磨具磁性定位在磨具壁上密封,即对定位后的管口磨具与上罐体1磨具接封处,通过密封蜡进行密封。

2)玻璃纤维布的铺设,玻璃纤维布一般采用0.4-0.6无碱纤维布,按产品设计厚度,分成铺设,同时铺入导流网,铺入导流网的目的是为了下一步真空导流树脂做准备,分层铺设,达到铺设层数要求,该工序完成。

3)预埋件的设置,铺设工序完成,准备预埋件的放置,预埋件包括1、特制“U”型槽钢,固定隔板3用;2、预埋角铁钢筋,固定污水溢流堰10、中心筒11、锥形斗及管路等用,预埋件按预埋位置放好后,再在预埋件上铺盖2层以上纤维布,布的大小以大于预埋件周围100mm为准。

4)真空导流工序,预埋件放置好后,按预埋要求放置导流管,进胶管,铺设脱模布、真空袋膜,四周密封,胶条密封,准备工作完成,接着启动真空泵抽真空,试验密封无问题,开始注胶,按计量注胶完成,该工序结束。

5)脱模,制品固化完成后,撕去真空袋、导流网、脱模布,空压机启动充气脱模,调放到预定位置,该工序结束。

下半体产品的制作步骤与上半体一致,不同点为在下半体模具省去了检查井模具,各种管口模具的定位放置,在预埋件放置中省去了溢流堰10、中心筒11等预埋件,增加了锥形斗预埋件,其它类同。

6)隔板3的制作,隔板3制作,也为钢制模具制作,采用真空导流工艺,一次制作3套以上,具体流程如下:模具的整理-打磨膜蜡-管口模具定位放置-纤维布的铺设-放置预埋件-真空导流-脱模-修补、去掉管件模具-入库。

说明的一点,溢流堰10、中心筒11、锥形斗制作与此类同。

7)组装:一,上半体组装,①、隔板3的安装,在上半体固定卡槽内打适量结构胶,将隔板3三边按顺序插入卡槽中,而隔板3上边缘与上半体卡扣扣牢;②、将做好的溢流堰10用铆钉固定在预埋角铁上,然后再接缝处,用密封胶密封。二,下半体组装,①、隔板的安装,与上半体组装相同;②、在厌氧池和好氧池固定填料支架;③、缺氧池底部搅拌器固定座安装;④、好氧池底部布曝气管、架及曝气管曝气器安装;⑤、二沉池锥形斗的固定;三、罐体上半体、下半体对接合体,①、下半体罐体对接边沿贴双面胶带,并勾嵌结构胶,;②、上半体、下半体边沿对准,对接上半体罐体;③、用镀锌螺栓固定上紧。

内置器材的安装:1)厌氧池4进水管、多孔喷射管安装;2)组合填料的安装,将每根组合填料按要求长度两端分别扎接在两个不锈钢管上,两根填料间距15cm,从人孔进入罐体的厌氧池4和好氧池6,一根钢管从填料架下端三角槽拉起,另一根不锈钢管拉紧填料绳挂在上填料架三角槽中,这样按要求挂满池体,在好氧池6中安装填料注意不要碰坏下面曝气器;3)缺氧池5潜水搅拌器的安装,搅拌器从人孔通过悬挂杆垂直放入缺氧池5,悬挂杆下端插入管座,上端固定在人孔边沿处;4)二沉池7中心筒11的安装,过墙进入管安装,溢流堰10出水管的安装,回流管的安装,1、用管件把溢流堰10出水孔连接,通过弯头过墙到消毒池8,再有弯头引水管向下,长度根据实际尺寸而定,2、截适当长度ABS管两头刷胶,一头与过墙接头连接,把中心筒11从人孔竖直放下,侧面进水口与ABS管另一头对接好,把中心孔架管扣用螺丝上紧即可,3、把污泥池9进水孔用管件连接,延长管道人孔口处,通过压力软管与污泥泵连接,这样易于检修;4、污泥池9内部分污泥可以通过外接管道自然流入缺氧池5,也可以采用泵提方式,根据实际情况而定;5、在消毒池8人孔边安装消毒灯。

外置人孔、管及管件安装、电缆线连接:1)人孔的安装,把做好的带法兰人孔垂直插入人孔口,四周用树脂胶密封,上面用两层04#玻纤布,一层02#布,宽度约120mm树脂胶刷匀粘贴,使人孔与罐体粘接牢固;2)所有管孔(包括进出水管管孔、进出气管孔、穿线管孔),都用带法兰管,垂直插入,四周树脂胶密封,再用两层02#玻纤,一层表面毡粘贴牢固;3)管道连接。

本发明采用磁性磨具解决了井口、管口等直接在罐体制作过程中一次成型问题,尤其是从侧面管口制作,解决了许多后续问题--大型罐体模具在制作产品过程中,直接预埋隔板3卡槽,溢流堰10等固定位置件,后续安装不方便等问题。

- 一种污水处理设备主体容器、制作工艺及处理工艺

- 一种一体化污水处理设备主体