一种分板自动摆盘机及其上下料方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及自动化设备技术领域,尤其涉及一种分板自动摆盘机及其上下料方法。

背景技术

PCB板多运用于在电子产品中,而随着电子产品需求的日益增加,PCB板的市场需求也越来越大。为了便于生产,PCB板加工厂家一般是将若干个小PCB板做在一块大板上,在大板上做出V-CUT槽,然后再由人工或者切割机构将PCB板分割成若干个小PCB板。

在PCB板生产时,PCB板完成分割后需要进行分类挑拣并进行下料;现有技术中的切割设备通过对接PCB板上下料装置,将待加工的PCB板放入治具和盖板之间,依次循环的完成上料、切割和下料,加工时需要循环使用治具和盖板;常规设备的缺陷为:下一个工作循环需要等待上一个工作循环完成后,才能回收治具和盖板,这就造成生产时间有间隔,生产节拍慢,工作效率低。

鉴于此,需要对现有技术中的PCB板生产设备加以改进,以解决治具和盖板循环使用时,具有生产间隔,工作效率低的问题。

发明内容

本发明的目的在于提供一种分板自动摆盘机及其上下料方法,来解决以上的技术问题。

为达此目的,本发明采用以下技术方案:

一种分板自动摆盘机,包括机架,所述机架的顶面设置有第一输送带、搬运机器人、两个翻转平台,所述第一输送带用于输送待加工的PCB板,两个所述翻转平台分别沿所述第一输送带的输送方向设置;

所述翻转平台包括旋转平台以及用于驱动所述旋转平台旋转的驱动件,所述旋转平台的顶面设置有用于容置治具板的安装槽;

所述机架靠近所述旋转平台的一侧设置有下料机构,所述下料机构用于对所述安装槽内的治具板进行下料。

可选的,所述翻转平台还包括支架,旋转平台转动连接连接于所述支架上的两侧壁,所述旋转平台还包括两个间隔设置的侧板以及间隔设置的第一平台和第二平台,所述第一平台和所述第二平台分别与两个所述侧板固定连接,所述安装槽设置于所述第一平台的顶面,所述安装槽的底面开设有通槽,所述通槽内设置顶升模组,所述顶升模组的底面设置有顶升气缸,所述顶升气缸的缸体固定安装于所述第二平台上,所述顶升气缸的活塞杆与所述顶升模组连接;所述顶升气缸的固定端安装于所述第二平台上,所述顶升气缸用于驱动所述顶升模组沿Z轴方向直线运动。

可选的,所述顶升模组包括安装板,所述顶升气缸的活塞杆与所述安装板的下端面连接,所述安装板的上端面设置有若干个顶升杆,所述顶升杆的一端穿过所述通槽并伸入于所述安装槽,所述顶升气缸运行以推动所述顶升杆沿Z轴方向直线运动。

可选的,还包括夹紧机构,所述夹紧机构包括第一夹紧块和第二夹紧块,所述第一夹紧块和所述第二夹紧块分别设置于所述安装槽的相对两侧,所述第一平台的第二端面安装有第一夹紧气缸和第二夹紧气缸,所述第一夹紧气缸的活塞杆与所述第一夹紧块连接,所述第一夹紧气缸用于推动所述第一夹紧块沿Y轴直线运动;所述第二夹紧气缸的活塞杆与所述第二夹紧块连接,所述第二夹紧气缸用于推动所述第二夹紧块沿Y轴直线运动。

可选的,所述下料机构设置于所述翻转平台的上方预设位置;所述下料机构包括沿X轴方向设置的第一直线模组和沿Y轴方向设置的第二直线模组,所述第二直线模组滑动连接于所述第一直线模组上,所述第一直线模组用于推动所述第二直线模组沿所述X轴方向直线运动;

所述第二直线模组上滑动连接有用于夹取所述安装槽内的物料的下料机械手,所述第二直线模组用于推动所述下料机械手沿Y轴方向直线运动。

可选的,所述下料机械手包括本体和取像模组,所述取像模组安装于本体上;所述本体上滑动连接有多个取料位,任一所述取料位分别对应地设置有一个电机,所述电机安装于所述本体上,所述电机的驱动端与所述取料位连接,所述电机用于驱动所述取料位沿Z轴方向直线运动。

可选的,还包括下料输送机构,所述下料输送机构设置于所述下料机构下方的预设位置,所述下料机构包括第一下料模块、第二下料模块和编带模块,所述第一下料模块、所述第二下料模块和所述编带模块并排设置;

所述第一下料模块包括第一物料盘以及适配于所述第一物料盘的第一输送机构,所述第一物料盘用于存储第一尺寸的PCB;所述第二下料模块包括第二物料盘以及适配于所述第二物料盘的第二输送机构,所述第二物料盘用于存储第二尺寸的PCB;其中,所述第一尺寸大于所述第二尺寸;

所述编带模块包括用于输送编带的编带输送组件和用于对编带进行封膜的封膜组件。

可选的,所述编带模块还包括工作台,所述编带输送组件包括用于卷饶料带的第一编带料盘和第二编带料盘,所述第一编带料盘和所述第二编带料盘分别设置于所述工作台的底部;所述工作台的顶面安装有第一针轮和第二针轮,所述第一针轮设置于靠近所述第一编带料盘一侧,所述第一编带料盘、所述第一针轮、所述第二针轮和所述第二编带料盘之间形成料带输送通道;

所述料带输送通道内设置有第一压紧机构和第二压紧机构,所述第一压紧机构和所述第二压紧机构用于对所述料带进行压紧;所述第一针轮和所述第二针轮之间设置有封装位,所述封膜组件设置在对应于所述封装位的位置;所述封装位还设置有热压封刀,所述热压封刀用于将封膜带热压于所述编带上;

所述封膜组件包括固定板,所述固定板设置于所述工作台的顶面,所述固定板上设置有放料盘,所述放料盘卷绕有封膜带,所述固定板的侧壁还设置有若干个用于引导所述封膜带输送的引导轮。

本发明还提供了一种分板自动摆盘机的上下料方法,采用如上所述的分板自动摆盘机,所述分板自动摆盘机对接有切割机,在所述机架两侧的预设位置分别放置有交替式层叠的治具板和盖板,包括:

所述搬运机器人运行以在所述翻转平台上形成待加工的组合体,所述待加工的组合体依次包括层叠的治具、待加工PCB板和盖板,并将所述待加工的组合体上料至切割机,所述切割机加工完成后形成加工完成的组合体;

所述搬运机器人运行将所述加工完成的组合体搬运至一所述翻转平台;所述翻转平台进行下料的同时,另一所述翻转平台进行上料。

可选的,设定两个所述翻转平台分别为第一翻转平台和第二翻转平台;所述上下料方法的具体步骤如下:

第一步骤,所述搬运机器人运行从所述交替式层叠的治具板和盖板中夹取一块治具板至第一翻转平台的安装槽;

第二步骤,所述搬运机器人运行从所述第一输送带夹取待加工的PCB板放置于所述第一翻转平台上的治具板,所述搬运机器人运行从所述交替式层叠的治具板和盖板中夹取一块盖板并使之盖合于所述治具板的顶面,以形成待加工的组合体;

第三步骤,所述搬运机器人运行将所述待加工的组合体搬运至所述切割机内,所述切割机对所述待加工的组合体进行加工,以形成加工完成的组合体;

第四步骤,重复执行第一步骤至第三步骤N次,依次形成N件所述加工完成的组合体;

第五步骤,所述搬运机器人运行将一所述加工完成的组合体搬运至第二翻转平台的安装槽,所述搬运机器人再将所述加工完成的组合体的盖板搬运至所述第一翻转平台上的容置有待加工的PCB板的治具板上,以形成待加工的组合体;同时,所述下料机构运行对所述第二翻转平台的容置槽内的治具板进行下料,以形成下料完成的治具板;

第六步骤,所述驱动件运行以带动所述旋转平台旋转预设角度,使所述下料完成的治具板内的废料与治具板分离,以形成待使用的治具板;

第七步骤,所述搬运机器人运行从所述第一输送带夹取待加工的PCB板放置于所述第二翻转平台上的待使用的治具板内;

第八步骤,所述搬运机器人运行将下一个所述加工完成的组合体搬运至所述第一翻转平台的安装槽内;

第九步骤,所述搬运机器人再搬运所述加工完成的组合体的盖板并使之盖合于容置有待加工的PCB板的所述第二翻转平台上的待使用的治具板内,以形成所述待加工的组合体;同时,所述下料机构运行对所述第一翻转平台的容置槽内的治具板进行下料,以形成下料完成的治具板。

与现有技术相比,本发明具有以下有益效果:工作时,在机架的两侧预设位置分别放置有交替式层叠的治具和盖板,搬运机器人运行以在旋转平台的安装槽内依次层叠地放置治具、待加工PCB板和盖板的组合体,进行上料;搬运机器人运行将加工完成的组合体搬运至一翻转平台,搬运机器人再将组合体的顶盖搬运至另一翻转平台上的治具进行上料,同时下料机构运行对治具上加工完成的PCB板进行下料完成后,驱动件运行以驱动旋转平台转动,以倾倒其上的治具内的废料,旋转平台回到初始位置进行下一次上料;其中一个翻转平台上进行上料的同时,另一个翻转平台进行下料,两个翻转平台交替上下料,上下料时无需等待,缩短了工作节拍,提高了工作效率,适用于批量生产。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

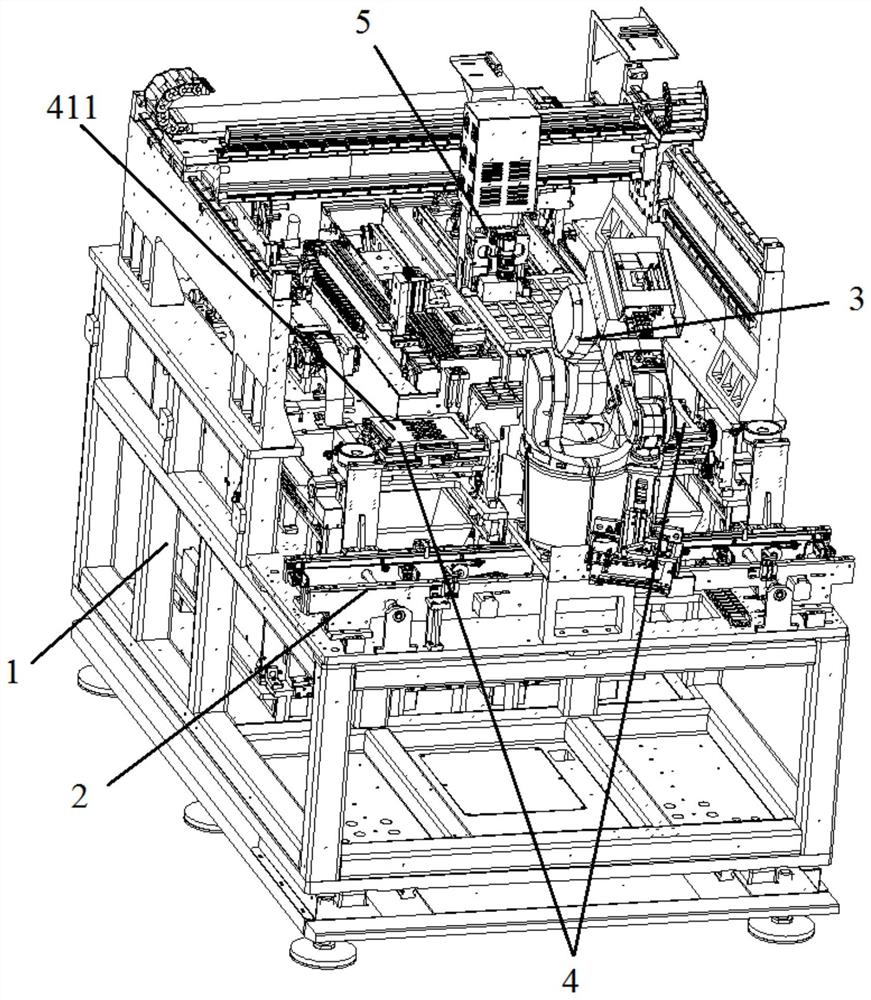

图1为分板自动摆盘机的结构示意图之一;

图2为分板自动摆盘机的俯视结构示意图;

图3为分板自动摆盘机的侧视结构示意图;

图4为分板自动摆盘机的结构示意图之二;

图5为分板自动摆盘机的下料机构的结构示意图;

图6为分板自动摆盘机的翻转平台的结构示意图之一;

图7为分板自动摆盘机的翻转平台的结构示意图之一;

图8为分板自动摆盘机的编带模块的结构示意图之一;

图9为分板自动摆盘机的编带模块的结构示意图之二。

图示说明:机架1、第一输送带2、搬运机器人3、两个翻转平台4、旋转平台41、驱动件42、下料机构5、安装槽411、支架43、侧板412、第一平台413、第二平台414、顶升模组44、顶升气缸45、安装板441、顶升杆442、夹紧机构46、第一夹紧块461、第二夹紧块462、第一直线模组51、第二直线模组52、下料机械手53、本体531、取像模组532、取料位533、下料输送机构6、第一下料模块61、第二下料模块62、编带模块63、工作台631、第一编带料盘632、第二编带料盘633、第一针轮634、第二针轮635、热压封刀636、放料盘637、NG位7。

具体实施方式

为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。需要说明的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中设置的组件。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

实施例一:

本发明提供了一种分板自动摆盘机,包括机架1,所述机架1的顶面设置有第一输送带2、搬运机器人3、两个翻转平台4,所述第一输送带2用于输送待加工的PCB板,两个所述翻转平台4分别沿所述第一输送带2的输送方向设置;

所述翻转平台4包括旋转平台41以及用于驱动所述旋转平台41旋转的驱动件42,所述旋转平台41的顶面设置有用于容置治具的安装槽411;

所述机架1靠近所述旋转平台41的一侧设置有下料机构5,所述下料机构5用于对所述安装槽411内的治具进行下料。

本发明的工作原理为:工作时,在所述机架1的两侧预设位置分别放置有交替式层叠的治具和盖板,所述搬运机器人3运行以在所述旋转平台41的安装槽411内依次层叠地放置治具、待加工PCB板和盖板,以形成待加工的组合体,并将所述待加工的组合体搬运至加工设备以完成上料;所述搬运机器人3运行将加工完成的组合体搬运至一所述翻转平台4,所述搬运机器人3再将所述组合体的顶盖搬运至另一翻转平台4上的治具进行上料,同时所述下料机构5运行对治具上加工完成的PCB板进行下料完成后,所述驱动件42运行以驱动所述旋转平台41转动,以倾倒其上的治具内的废料,所述旋转平台41回到初始位置进行下一次上料;实现了有限套治具和盖板的循环利用,节约了生产成本;并且其中一个翻转平台4上进行上料的同时,另一个翻转平台4进行下料,两个所述翻转平台4交替上下料,上下料时无需等待,缩短了工作节拍,提高了工作效率,适用于批量生产。

在本实施例中,所述翻转平台4还包括支架43,所述旋转平台41转动连接连接于所述支架43上的两侧壁,所述旋转平台41还包括两个间隔设置的侧板412以及所述间隔设置的第一平台413和第二平台414,所述第一平台413和所述第二平台414分别与两个所述侧板412固定连接,所述安装槽411的底面开设有通槽,所述通槽内设置顶升模组44,所述顶升模组44的底面设置有顶升气缸45,所述顶升气缸45的缸体固定安装于所述第二平台414上,所述顶升气缸45的活塞杆与所述顶升模组44连接;所述顶升气缸45的固定端安装于所述第二平台414上,所述顶升气缸45用于驱动所述顶升模组44沿Z轴方向直线运动。

生产时,将加工完成的PCB从治具上取下,旋转所述旋转平台41,使部分废料从治具上分离并倾倒;同时所述顶升气缸45运行,以推动所述敲打组件在通槽内沿Z轴方向直线运动,当所述敲打组件上升到所述安装槽411内并与治具相碰撞时,所述敲打模组会对治具提供一个撞击力,所述顶升气缸45驱动所述敲打组件沿Z轴做直线往复运动,使敲打组件往复敲打治具,从而使治具产生振动,治具上卡住的废料会与治具分离,旋转所述旋转平台41完成废料的倾倒;废料的清除效果好,能够清除现有技术中的下料装置难以去除的部分废料,回收的治具清洁度好,便于治具的回收利用,节约成本,提高工作效率。同时,所述敲打组件沿Z轴方向上升至与治具相抵时,所述敲打组件继续上升即可实现对治具的顶升,使治具与第一平台413分离,避免治具卡板的情况。

进一步地,所述顶升模组44包括安装板,所述安装板的上端面设置有若干个顶升杆,所述顶升杆的一端穿过所述通槽并伸入于所述安装槽411,所述顶升气缸45运行以推动所述顶升杆沿Z轴方向直线运动。

具体地,所述翻转平台4还包括夹紧机构46,所述夹紧机构46包括第一夹紧块461和第二夹紧块462,所述第一夹紧块461和所述第二夹紧块462分别设置于所述安装槽411的相对两侧,所述第一平台413的第二端面安装有第一夹紧气缸和第二夹紧气缸,所述第一夹紧气缸的活塞杆与所述第一夹紧块461连接,所述第一夹紧气缸用于推动所述第一夹紧块461沿Y轴直线运动;所述第二夹紧气缸的活塞杆与所述第二夹紧块462连接,所述第二夹紧气缸用于推动所述第二夹紧块462沿Y轴直线运动。

工作时,所述第一夹紧气缸和所述第二夹紧气缸运行,以推动所述第一夹紧块461和所述第二夹紧块462沿Y轴直线运动,以使所述夹紧机构46夹紧或松开治具,所述第一夹紧气缸和所述第二夹紧气缸独立运行,使所述第一夹紧块461和所述第二夹紧块462能够单独移动,以适应不同宽度的治具。

在本实施例中,所述下料机构5设置于所述翻转平台4的上方预设位置;所述下料机构5包括沿X轴方向设置的第一直线模组51和沿Y轴方向设置的第二直线模组52,所述第二直线模组52滑动连接于所述第一直线模组51上,所述第一直线模组51用于推动所述第二直线模组52沿所述X轴方向直线运动;所述下料机构5的下方预设位置还设置有NG位7,所述下料机构5检测到有NG物料时,将NG物料放置于所述NG位7。

所述第二直线模组52上滑动连接有用于夹取所述安装槽411内的物料的下料机械手53,所述第二直线模组52用于推动所述下料机械手53沿Y轴方向直线运动。下料机构5用于夹取并输送治具上的PCB产品,再下料机构5完成下料工作后,所述旋转平台41翻转,进行治具上废料的倾倒。

具体地,所述下料机械手53包括本体531和取像模组532,所述取像模组532安装于本体531上;所述本体531上滑动连接有多个取料位533,任一所述取料位533分别对应地设置有一个电机,所述电机安装于所述本体531上,所述电机的驱动端与所述取料位533连接,所述电机用于驱动所述取料位533沿Z轴方向直线运动。

在本实施例中,还包括下料输送机构6,所述下料输送机构6设置于所述下料机构5下方的预设位置,所述下料输送机构6用于与所述下料机构5对接,所述下料输送机构6包括第一下料模块61、第二下料模块62和编带模块63,所述第一下料模块61、所述第二下料模块62和所述编带模块63并排设置;

所述第一下料模块61包括第一物料盘以及适配于所述第一物料盘的第一输送机构,所述第一物料盘用于存储第一尺寸的PCB;所述第二下料模块62包括第二物料盘以及适配于所述第二物料盘的第二输送机构,所述第二物料盘用于存储第二尺寸的PCB;其中,所述第一尺寸大于所述第二尺寸;

所述编带模块63包括用于输送编带的编带输送组件和用于对编带进行封膜的封膜组件。

在PCB生产输送时,将第一尺寸的PCB存储于所述第一物料盘中,并通过所述第一输送机构进行输送下料;将第二尺寸的PCB存储于所述第二物料盘中,并通过所述第二输送机构进行输送下料;在物料需要封装打包时,将物料容置于编带,所述编带输送组件输送编带至预设位置,封膜组件对容置有物料的编带进行封膜,以形成封装打包的物料。功能模块化,兼容性好,通过所述第一下料模块61、所述第二下料模块62和所述编带模块63对产品进行分类以进行下料,减少了挑拣环节,提高了工作效率,适用于批量生产。同时为适应于不同的工作情况,所述第一下料模块61、所述第二下料模块62和所述编带模块63可以任意地排列组合,模块化的兼容性好,有利于提高产能。

具体地,所述编带模块63还包括工作台631,所述编带输送组件包括用于卷饶料带的第一编带料盘632和第二编带料盘633,所述第一编带料盘632和所述第二编带料盘633分别设置于所述工作台631的底部;所述工作台631的顶面安装有第一针轮634和第二针轮635,所述第一针轮634设置于靠近所述第一编带料盘632一侧,所述第一编带料盘632、所述第一针轮634、所述第二针轮635和所述第二编带料盘633之间形成料带输送通道;

所述料带输送通道内设置有第一压紧机构和第二压紧机构,所述第一压紧机构和所述第二压紧机构用于对所述料带进行压紧;所述第一针轮634和所述第二针轮635之间设置有封装位,所述封膜组件设置在对应于所述封装位的位置;所述封装位还设置有热压封刀636,所述热压封刀636用于将封膜带热压于所述编带上;

所述封膜组件包括固定板,所述固定板设置于所述工作台631的顶面,所述固定板上设置有放料盘637,所述放料盘637卷绕有封膜带,所述固定板的侧壁还设置有若干个用于引导所述封膜带输送的引导轮。

实施例二:

本发明还提供了一种分板自动摆盘机的上下料方法,采用如实施例一所述的分板自动摆盘机,所述分板自动摆盘机对接有切割机,在所述机架两侧的预设位置分别放置有交替式层叠的治具和盖板,包括:

所述搬运机器人运行以在所述翻转平台上形成待加工的组合体,所述待加工的组合体依次包括层叠的治具、待加工PCB板和盖板,并将所述待加工的组合体上料至切割机,所述切割机加工完成后形成加工完成的组合体;

所述搬运机器人运行将所述加工完成的组合体搬运至一所述翻转平台;所述翻转平台进行下料的同时,另一所述翻转平台进行上料。

工作时,其中一个翻转平台上进行上料的同时,另一个翻转平台进行下料,两个所述翻转平台交替上下料,实现了有限套治具和盖板的循环利用,节约了生产成本;并且上下料时无需等待,缩短了工作节拍,提高了工作效率,适用于批量生产。

在本实施例中,设定两个所述翻转平台分别为第一翻转平台和第二翻转平台;所述上下料方法的具体步骤如下:

第一步骤,所述搬运机器人运行从所述交替式层叠的治具和盖板中夹取一块治具至第一翻转平台的安装槽,

第二步骤,所述搬运机器人运行从所述第一输送带夹取待加工的PCB板放置于所述第一翻转平台上的治具,所述搬运机器人运行从所述交替式层叠的治具和盖板中夹取一块盖板并使之盖合于所述治具的顶面,以形成待加工的组合体;

第三步骤,所述搬运机器人运行将所述待加工的组合体搬运至所述切割机内,所述切割机对所述待加工的组合体进行加工,以形成加工完成的组合体;

第四步骤,重复执行第一步骤至第三步骤N次,依次形成N件所述加工完成的组合体;

第五步骤,所述搬运机器人运行将一所述加工完成的组合体搬运至第二翻转平台的安装槽,所述搬运机器人再将所述加工完成的组合体的盖板搬运至所述第一翻转平台上的容置有待加工的PCB板的治具上,以形成待加工的组合体;同时,所述下料机构运行对所述第二翻转平台的容置槽内的治具进行下料,以形成下料完成的治具;

第六步骤,所述驱动件运行以带动所述旋转平台旋转预设角度,使所述下料完成的治具内的废料与治具分离,以形成待使用的治具;

第七步骤,所述搬运机器人运行从所述第一输送带夹取待加工的PCB板放置于所述第二翻转平台上的待使用的治具内;

第八步骤,所述搬运机器人运行将下一个所述加工完成的组合体搬运至所述第一翻转平台的安装槽内;

第九步骤,所述搬运机器人再搬运所述加工完成的组合体的盖板并使之盖合于容置有待加工的PCB板的所述第二翻转平台上的待使用的治具内,以形成所述待加工的组合体;同时,所述下料机构运行对所述第一翻转平台的容置槽内的治具进行下料,以形成下料完成的治具。

以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种分板自动摆盘机及其上下料方法

- 一种分板自动摆盘机