氧化物半导体薄膜测试装置

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及用于测试氧化物半导体薄膜的电特性等的氧化物半导体薄膜测试装置。

背景技术

氧化物半导体(Oxide Semiconductor)是一种由金属氧化物制成的半导体,可以在制造显示器、太阳能电池(Solar Cell)等的过程中蒸镀到基板上,形成氧化物半导体薄膜。

例如,由铟(In)、镓(Ga)、锌(Zn)、氧(O)组成的铟镓氧化锌(IGZO)可以在制造显示器的薄膜晶体管(TFT)的过程中被蒸镀到基板上,形成氧化物半导体薄膜。

以往是在蒸镀有除氧化物半导体薄膜以外的由其他材料组成的多种薄膜的状态下对氧化物半导体薄膜测试了电特性。因此,以往存在的问题在于,因氧化物半导体薄膜与其他多种薄膜之间的相互作用而难以测试氧化物半导体薄膜自身的电特性并且测试结果的准确性低。

发明内容

技术问题

本发明为了解决上述技术问题而被提出,旨在提供一种氧化物半导体薄膜测试装置,所述氧化物半导体薄膜测试装置能够消除测试氧化物半导体薄膜自身的电特性的操作中存在的困难并提高测试结果的准确性。

技术方案

为了解决上述技术问题,本发明可以包括如下构成。

本发明的氧化物半导体薄膜测试装置可以包括:接触部,用于与氧化物半导体薄膜接触;电压施加部,与所述接触部连接,通过所述接触部向所述氧化物半导体薄膜施加测试电压,所述测试电压从预设的初始电压升高至预设的最大电压之后再次降低至所述初始电压;电流测量部,用于测量对所述氧化物半导体薄膜施加所述测试电压时的测试电流;以及计算部,在所述测试电压以从所述初始电压升高至所述最大电压之后再次降低至所述初始电压的方式施加于所述氧化物半导体薄膜的过程中,利用由所述电压施加部施加于所述氧化物半导体薄膜的测试电压以及由所述电流测量部按照不同的所述测试电压分别测量的测试电流,计算所述氧化物半导体薄膜的电特性值。

有益效果

本发明具有以下效果。

本发明能够计算出与氧化物半导体薄膜的电特性存在相关关系的电特性值,从而测试氧化物半导体薄膜自身的电特性。因此,本发明能够方便地进行测试氧化物半导体薄膜自身的电特性的操作,并提高对氧化物半导体薄膜自身的电特性的测试结果的准确性。

附图说明

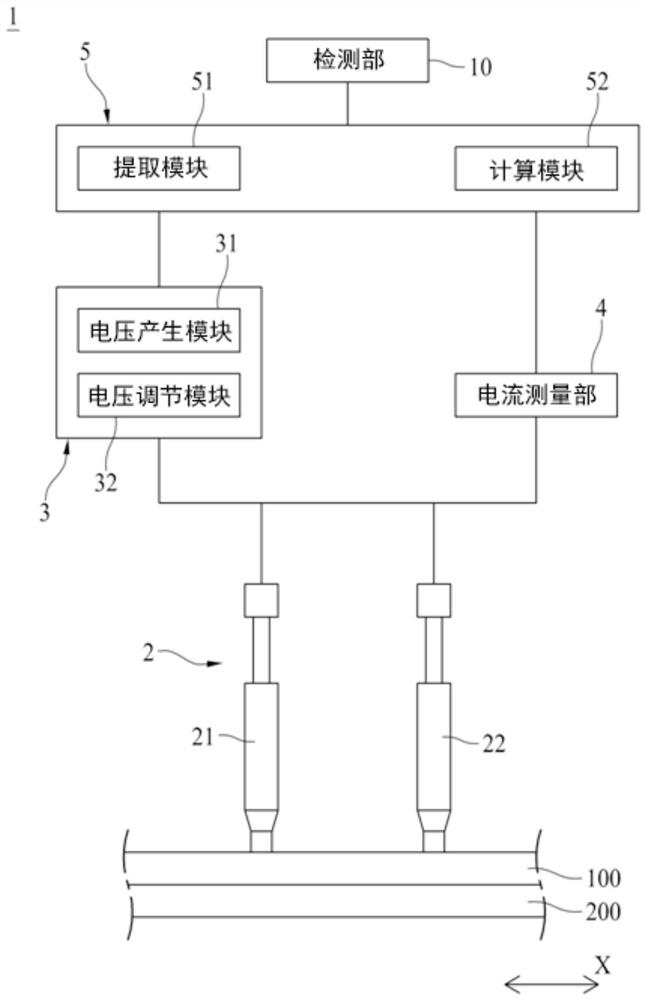

图1是本发明的氧化物半导体薄膜测试装置的概略构成图。

图2是关于本发明的氧化物半导体薄膜测试装置对氧化物半导体薄膜的测试结果中的测试电压和测试电流的图表。

图3是用于描述本发明的氧化物半导体薄膜测试装置以单位电压为调节单位调节测试电压的方式的图表。

图4是为了描述本发明的氧化物半导体薄膜测试装置计算出阈值电压的过程而将图2中的A部分放大示出的图表。

图5是为了描述本发明的氧化物半导体薄膜测试装置计算出电导和转换电压的过程而将图2中的B部分放大示出的图表。

图6是本发明的氧化物半导体薄膜测试装置以在最大电压下将测试电压保持基准时间长度的方式对氧化物半导体薄膜进行测试的结果中的测试电压和测试电流的图表。

图7是为了描述本发明的氧化物半导体薄膜测试装置计算出电导和转换电压的过程而将图6中的C部分放大示出的图表。

图8及图9是本发明的氧化物半导体薄膜测试装置的概略侧视图。

图10是本发明的氧化物半导体薄膜测试装置中结合有光照射部的降压部的概略俯视图。

附图标记

1:氧化物半导体薄膜测试装置 2:接触部

3:电压施加部 4:电流测量部

5:计算部 6:降压部

7:光照射部 8:受光部

10:检测部

具体实施方式

下面,参照附图对本发明的氧化物半导体薄膜测试装置的实施例进行详细说明。

参照图1及图2,本发明的氧化物半导体薄膜测试装置1用于测试在制造显示器、太阳能电池(Solar Cell)等的过程中形成于基板上的氧化物半导体薄膜(未图示)的电特性。例如,所述氧化物半导体薄膜可以是由铟(In)、镓(Ga)、锌(Zn)、氧(O)组成的铟镓氧化锌(IGZO)。

本发明的氧化物半导体薄膜测试装置1可以包括:接触部2,用于与所述氧化物半导体薄膜100接触;电压施加部3,通过所述接触部2向所述氧化物半导体薄膜100施加测试电压;电流测量部4,用于测量所述氧化物半导体薄膜100被施加所述测试电压时产生的测试电流;以及计算部5,利用测试电压和测试电流来计算出所述氧化物半导体薄膜的电特性值,所述测试电压是所述电压施加部3向所述氧化物半导体薄膜施加的电压,所述测试电流是所述电流测量部4按照不同的所述测试电压分别测量到的电流。

所述电压施加部3通过所述接触部2向所述氧化物半导体薄膜100施加测试电压,所述测试电压从预设的初始电压升高至预设的最大电压之后再次降低至所述初始电压。在这过程中,所述电流测量部4按照不同的所述测试电压分别测量所述测试电流。因此,本发明的氧化物半导体薄膜测试装置1能够导出如图2所示的关于测试电压和测试电流的图表。由此,所述计算部5能够计算出所述氧化物半导体薄膜100的电特性值。

例如,所述计算部5能够计算出作为电特性值的阈值电压FVth、每单位电压的电导率BC、转换电压BVth、总电导率BFC、每单位电压的电量P、薄膜电阻R中的至少一个。本申请人通过试验得知所述电特性值与所述氧化物半导体薄膜100自身的氧(O

所述阈值电压FVth相当于电流刚开始流过所述氧化物半导体薄膜100时的电压,能够利用所述测试电压从所述初始电压升高至所述最大电压的上升区间US中的测试电压和测试电流算出。所述阈值电压FVth随所述氧化物半导体薄膜100的氧分压而变化,可以随着氧分压增加而减小。

所述每单位电压的电导率BC以西门子(S)为单位,能够利用所述上升区间US之后的进入所述测试电压从所述最大电压降低至所述初始电压的下降区间DS的过程中的测试电压和测试电流计算出。所述每单位电压的电导率BC随所述氧化物半导体薄膜100的氧分压而变化,可以随着氧分压增加而减小。另外,所述每单位电压的电导率BC与元件迁移率呈正比。

所述转换电压BVth相当于流过所述氧化物半导体薄膜100的电流刚停止时的电压,能够利用所述下降区间DS中的测试电压和测试电流计算出。所述转换电压BVth随所述氧化物半导体薄膜100的氧分压而变化,可以随着氧分压增加而减小。另外,所述转换电压BVth与元件迁移率呈正比。

所述总电导率BFC以西门子(S)为单位,能够利用所述上升区间US和所述下降区间DS中的测试电压和测试电流计算出。所述总电导率BFC随所述氧化物半导体薄膜100的氧分压而变化,可以随着氧分压增加而减小。另外,所述总电导率BFC与元件迁移率呈正比。

所述每单位电压的电量P是相当于在从所述上升区间US到所述下降区间DS施加所述测试电压的过程中所消耗的电量。所述每单位电压的电量P随所述氧化物半导体薄膜100的氧分压而变化,可以随着氧分压增加而增加。另外,所述每单位电压的电量P与元件迁移率呈反比。

所述薄膜电阻R能够利用最大电压和最大电流来计算出,其中,所述最大电压为施加于所述氧化物半导体薄膜100的所述测试电压中的最大值,所述最大电流为所述测试电压施加于所述氧化物半导体薄膜100而测量到的测试电流中的最大值。

像这样,本发明的氧化物半导体薄膜测试装置1能够计算出与所述氧化物半导体薄膜100的电特性存在相关关系的所述电特性值,从而测试所述氧化物半导体薄膜100自身的电特性。因此,本发明的氧化物半导体薄膜测试装置1能够方便地进行测试所述氧化物半导体薄膜100自身的电特性的操作并提高对所述氧化物半导体薄膜100自身的电特性的测试结果的准确性。

另一方面,本发明的氧化物半导体薄膜测试装置1能够通过将所述氧化物半导体薄膜100按照不同的氧分压制造的试样来预先计算出所述电特性值并存储标准值,在计算出作为测试对象的氧化物半导体薄膜100的所述电特性值之后,与已存储的标准值进行对比,从而得到判断所述氧化物半导体薄膜100是否不良、均匀度等的测试结果。

下面,参照附图对所述接触部2、所述电压施加部3、所述电流测量部4以及所述计算部5进行具体说明。

参照图1及图2,所述接触部2用于与所述氧化物半导体薄膜100接触。所述接触部2可以与所述电压施加部3和所述电流测量部4电连接。因此,当所述接触部2与所述氧化物半导体薄膜100接触时,所述电压施加部3能够通过所述接触部2向所述氧化物半导体薄膜100施加所述测试电压。在这过程中,所述电流测量部4能够通过所述接触部2测量所述测试电流。在所述氧化物半导体薄膜100形成于基板200上的状态下,所述接触部2能够与所述氧化物半导体薄膜100接触。所述基板200可以是由测试台(未图示)支撑的状态。

所述接触部2可以包括第一接触部件21及第二接触部件22。

所述第一接触部件21和所述第二接触部件22能够接触所述氧化物半导体薄膜100的彼此不同的部分。因此,本发明的氧化物半导体薄膜测试装置1能够利用二探针法来计算出所述氧化物半导体薄膜100的所述电特性值。所述接触部2可以由探针卡(Probe Card)构成。此时,所述第一接触部件21和所述第二接触部件22可以相当于所述探针卡具有的多个探针(Probe Pin)。所述电压施加部3能够通过所述第一接触部件21和所述第二接触部件22向所述氧化物半导体薄膜100施加所述测试电压。所述电流测量部4能够通过所述第一接触部件21和所述第二接触部件22测量所述测试电流。

虽未图示,但所述接触部2能够借助于移动部来移动。此时,本发明的氧化物半导体薄膜测试装置1能够通过所述移动部来移动所述接触部2,从而通过所述接触部2来改变所述氧化物半导体薄膜100的测试位置。因此,本发明的氧化物半导体薄膜测试装置1还能够计算出大面积的氧化物半导体薄膜100的所述电特性值,从而得到判断是否不良、均匀度等的测试结果。

参照图1至图3,所述电压施加部3通过所述接触部2向所述氧化物半导体薄膜100施加所述测试电压。所述电压施加部3可以与所述接触部2电连接。所述电压施加部3能够施加从所述初始电压升高至所述最大电压之后再次降低至所述初始电压的测试电压。所述初始电压和所述最大电压能够由用户预先设置。所述初始电压和所述最大电压能够通过对与作为测试对象的氧化物半导体薄膜100材料、氧分压等一致的试样进行事先测试而预先获取。

所述电压施加部3可以包括电压产生模块31及电压调节模块32。

所述电压产生模块31用于产生电压。由所述电压产生模块31产生的电压能够由所述电压调节模块32调节并通过所述接触部2施加到所述氧化物半导体薄膜100。

所述电压调节模块32能够以使所述电压产生模块31产生的电压在相当于负(Negative,-)电压的所述初始电压与相当于正(Positive,+)电压的所述最大电压之间变动的方式产生所述测试电压。在所述接触部2与所述氧化物半导体薄膜100两点接触的状态下,所述电压调节模块32能够使所述电压产生模块31产生的电压以从负(-)电压的所述初始电压升高至相当于正(+)电压的所述最大电压之后再次降低至相当于负电压的所述初始电压的方式变化。因此,能够向所述氧化物半导体薄膜100施加从相当于负电压的所述初始电压升高至相当于正电压的所述最大电压之后再次降低至相当于负电压的所述初始电压的测试电压。

即,本发明的氧化物半导体薄膜测试装置1能够将所述测试电压以在负电压与正电压之间变化的方式施加于所述氧化物半导体薄膜100。因此,本发明的氧化物半导体薄膜测试装置1能够计算出诸如所述阈值电压FVth、所述总电导率BFC以及所述每单位电压的电量P等多种电特性值。

所述电压调节模块32能够以预设的单位电压UV(示于图3)为调节单位使所述电压产生模块31产生的电压在所述初始电压与所述最大电压之间变动。因此,本发明的氧化物半导体薄膜100能够利用在所述初始电压与所述最大电压之间阶梯(Step)式地增减的测试电压来测试所述氧化物半导体薄膜100,而不是利用在所述初始电压与所述最大电压之间连续地增减的测试电压。此时,能够向所述氧化物半导体薄膜100施加在所述上升区间US中以所述单位电压UV为调节单位从所述初始电压升高至所述最大电压之后,在所述下降区间DS中以所述单位电压UV为调节单位从所述最大电压降低至所述初始电压的测试电压。所述单位电压UV能够由用户预先设置。所述单位电压UV能够通过对与作为测试对象的氧化物半导体薄膜100材料、氧分压等一致的试样进行事先测试而预先获取。

所述电压调节模块32可以以5V(伏)以下的所述单位电压UV为调节单位调节所述电压产生模块31所产生的电压。这是因为,当所述单位电压UV大于5V时,难以区分在各个氧分压时的所述电特性值之差。另外,还因为当所述单位电压UV大于5V时,所述测试电压的过大的增减幅会增加施加于所述氧化物半导体薄膜100的压力(Stress),从而导致测试结果的准确性降低。因此,本发明的氧化物半导体薄膜测试装置1利用5V以下的单位电压UV对所述氧化物半导体薄膜100进行测试,从而能够按照不同的氧分压顺利区分所述电特性值之差。另外,本发明的氧化物半导体薄膜测试装置1能够减小在以所述单位电压UV为调节单位调节所述测试电压的过程中施加于所述氧化物半导体薄膜100的压力,因此,能够提高测试结果的准确性。

参照图1及图2,所述电流测量部4用于测量因所述氧化物半导体薄膜100被施加所述测试电压而产生的测试电流。所述电流测量部4可以与所述接触部2电连接。因此,所述电流测量部4能够通过所述接触部2测量所述测试电流。所述测试电压以在所述初始电压与所述最大电压之间变动的方式施加于所述氧化物半导体薄膜100,因此,所述电流测量部4能够按照不同的所述测试电压测量所述测试电流。所述电流测量部4可以由电流表构成。

参照图1至图5,所述计算部5利用施加于所述氧化物半导体薄膜100的测试电压和按照不同的所述测试电压测量的测试电流计算所述氧化物半导体薄膜100的电特性值。所述计算部5能够从所述电压施加部3接收施加于所述氧化物半导体薄膜100的测试电压。所述计算部5能够从所述电流测量部4接收按照不同的所述测试电压测量的所述测试电流。所述计算部5能够利用以此方式接收的所述测试电压和所述测试电流计算出所述电特性值。所述计算部5能够计算出所述阈值电压FVth、所述每单位电压的电导率BC、所述转换电压BVth、所述总电导率BFC、所述每单位电压的电量P以及所述薄膜电阻R中的至少一个作为所述电特性值。

所述计算部5可以包括提取模块51及计算模块52。

当在所述测试电压从所述初始电压升高到所述最大电压之后再次降低至所述初始电压的过程中,按照不同的所述测试电压测量到所述测试电流时,所述提取模块51提取计算所述电特性值所需的值。所述提取模块51所提取的值可以根据所述电特性值而不同。所述提取模块51能够向所述计算模块52提供所提取的值。

所述计算模块52利用由所述提取模块51提供的值来计算所述电特性值。所述计算模块52能够计算出所述阈值电压FVth、所述每单位电压的电导率BC、所述转换电压BVth、所述总电导率BFC、所述每单位电压的电量P以及所述薄膜电阻R中的至少一个。

其中,所述计算部5利用所述提取模块51和所述计算模块52来计算所述阈值电压FVth、所述每单位电压的电导率BC、所述转换电压BVth、所述总电导率BFC、所述每单位电压的电量P以及薄膜电阻R的具体过程如下。

首先,参照图1至图4,计算所述阈值电压FVth的过程如下。所述提取模块51能够提取在所述上升区间US中所述测试电流为大于0之后上升到预设的上升值以上时的电压和电流即第一测试电压和第一测试电流。所述提取模块51能够提取第二测试电压施加于所述氧化物半导体薄膜100而测量到的电流即第二测试电流,所述第二测试电压是从所述第一测试电压上升所述单位电压UV后的电压。所述上升值可以由用户预先设置。所述上升值能够通过对作为测试对象的与氧化物半导体薄膜100材料、氧分压等相同的试样的事先测试预先获取。

所述计算模块52能够利用所述第一测试电压、所述第一测试电流、所述第二测试电压以及所述第二测试电流计算出阈值电压FVth,所述阈值电压FVth相当于所述测试电流为0时的测试电压。此时,所述计算模块52能够利用下数学式1计算出所述阈值电压FVth。

数学式1

所述数学式1由连接所述第一测试电压和所述第一测试电流的测量点与所述第二测试电压和所述第二测试电流的测量点的直线的方程式变换而成。所述数学式1中的a和b能够通过所述计算模块52利用下数学式2和数学式3计算出。

数学式2

数学式3

b=I

在所述数学式2和所述数学式3中,V

利用该数学式1至数学式3,所述计算部5能够计算出所述阈值电压FVth,所述阈值电压FVth相当于如图4所示的当所述测试电流为0时的所述测试电压。此时,所述阈值电压FVth相当于电流刚开始流过所述氧化物半导体薄膜100时的电压。

然后,参照图1至图5,计算所述每单位电压的电导率BC的过程如下。所述提取模块51能够提取最终电流,所述最终电流是在所述上升区间US中所述测试电压达到的所述最大电压即最终电压施加于所述氧化物半导体薄膜100时所测量到的电流。所述提取模块51能过提取次级电流,所述次级电流是在所述下降区间DS中次级电压施加于所述氧化物半导体薄膜100而测量到的电流,所述次级电压是所述测试电压从所述最大电压降低了所述单位电压DV后的电压。

所述计算模块52能够利用所述最终电压、所述最终电流、所述次级电压以及所述次级电流计算出所述每单位电压的电导率BC。此时,所述计算模块52能够利用下数学式4计算出所述每单位电压的电导率BC。

数学式4

在所述数学式4中,V

通过该数学式4,所述计算部5能够利用所述最终电压、所述最终电流、所述次级电压以及所述次级电流计算出所述每单位电压的电导率BC。此时,所述每单位电压的电导率BC可以以西门子(S)为单位。

然后,参照图1至图5,计算所述转换电压BVth的过程如下。所述提取模块51能够提取在所述上升区间US中所述测试电压达到的所述最大电压即最终电压施加于所述氧化物半导体薄膜100时所测量的电流即最终电流。所述提取模块51能够提取次级电流,所述次级电流是在所述下降区间DS中次级电压施加于所述氧化物半导体薄膜100而测量到的电流,所述次级电压是所述测试电压从所述最大电压降低了所述单位电压UV后的电压。

所述计算模块52能够利用所述最终电压、所述最终电流、所述次级电压以及所述次级电流计算出所述转换电压BVth。此时,所述计算模块52能够利用下数学式5计算出所述转换电压BVth。

数学式5

所述数学式5由连接所述最终电压和所述最终电流的测量点与所述次级电压和所述次级电流的测量点的直线的方程式变换而成。所述数学式5中的c和d能够通过所述计算模块52利用下数学式6和数学式7计算出。

数学式6

数学式7

d=I

在所述数学式6和所述数学式7中,V

通过该数学式5至数学式7,所述计算部5能够利用所述最终电压、所述最终电流、所述次级电压以及所述次级电流计算出所述转换电压BVth。此时,所述转换电压BVth可以是相当于流过所述氧化物半导体薄膜100的电流刚停止时的电压。

然后,参照图1至图5,计算所述总电导率BFC的过程如下。所述提取模块51能够提取所述第一测试电压、所述第一测试电流、所述第二测试电压、所述第二测试电流、所述最终电压、所述最终电流、所述次级电压以及所述次级电流。

所述计算模块52能够利用所述第一测试电压、所述第二测试电压、所述最终电压、所述次级电压、所述第一测试电流、所述第二测试电流、所述最终电流以及所述次级电流计算出所述总电导率BFC。此时,所述计算模块52能够利用下数学式8计算出所述总电导率BFC。

数学式8

在所述数学式8中,I

通过该所述数学式1至数学式3、数学式5至数学式8,所述计算部5利用所述第一测试电压、所述第二测试电压、所述最终电压、所述次级电压、所述第一测试电流、所述第二测试电流、所述最终电流以及所述次级电流计算出所述总电导率BFC。此时,所述总电导率BFC以西门子(S)为单位。

然后,参照图1至图5,计算所述每单位电压的电量P的过程如下。所述提取模块51能够提取所述第一测试电压和所述第一测试电流。所述提取模块51能够提取在所述上升区间US中所述测试电压从所述第一测试电压开始每上升所述单位电压UV直至达到相当于所述最大电压的最终电压为止,按照各个所述测试电压测量的测试电流。所述提取模块51能够提取在所述下降区间DS中所述测试电压从所述最终电压开始每下降所述单位电压直至达到所述第一测试电压为止,按照各个所述测试电压测量的测试电流。

所述计算模块52能够利用所述第一测试电压、所述第一测试电流、在所述上升区间US中按照不同的所述测试电压测量的测试电流以及在所述下降区间DS中按照各个所述测试电压测量的测试电流,计算出所述每单位电压的电量P。此时,所述计算模块52能够利用下数学式9计算出所述每单位电压的电量P。

数学式9

在所述数学式9中,V

像这样,通过该所述数学式9,所述计算部5利用所述第一测试电压、所述第一测试电流、在所述上升区间US中按照不同的所述测试电压测量的测试电流以及在所述下降区间DS中按照不同的所述测试电压测量的测试电流,计算出所述每单位电压的电量P。此时,所述每单位电压的电量P相当于从所述上升区间US到所述下降区间DS施加所述测试电压的过程中所使用的电量。

然后,参照图1至图5,对计算所述薄膜电阻R的过程说明如下。所述提取模块51能够提取在所述上升区间中所述测试电压施加于所述氧化物半导体薄膜时测量到的测试电流中的最大值即最大电流。

所述计算模块52能够利用施加于所述氧化物半导体薄膜100的所述测试电压的最大电压及所述最大电流计算出所述薄膜电阻R。此时,所述计算模块52能够利用下数学式10计算出所述薄膜电阻R。

数学式10

在所述数学式10中V

像这样,通过该所述数学式10,所述计算部5能够利用所述最大电压和所述最大电流计算出所述薄膜电阻R。此时,所述薄膜电阻R以欧姆(Ω)为单位。

参照图1至图7,本发明的氧化物半导体薄膜测试装置1还能够以当所述测试电压达到所述最大电压时将达到所述最大电压的最终电压保持预设的基准时间长度的方式测量所述氧化物半导体薄膜100。所述基准时间长度可设置为,比所述测试电压变动为所述最大电压以外的其他大小时保持的时间更长。所述基准时间长度可以由用户预先设置。所述基准时间长度可通过对与测试对象的氧化物半导体薄膜100材料、氧分压等一致的试样进行事先测试而预先获取。

这样,本发明的氧化物半导体薄膜测试装置1能够以延时(Keeping Time)方式测试所述氧化物半导体薄膜100。与此相关联地,上述本发明的氧化物半导体薄膜测试装置1能够以非延时(Non-Keeping Time)方式,以在所述测试电压达到所述最大电压时保持时间与其他大小的电压相同的方式测试所述氧化物半导体薄膜100。当本发明的氧化物半导体薄膜测试装置1以延时(Keeping Time)方式测试所述氧化物半导体薄膜100时,所述电压施加部3及所述计算部5能够以以下方式运行。

首先,当在所述上升区间中所述测试电压达到所述最大电压时,所述电压施加部3能够将达到所述最大电压的最终电压保持所述基准时间长度的同时施加于所述氧化物半导体薄膜。当经过所述基准时间长度之后,所述电压施加部3能够进入所述下降区间。因此,所述电压施加部3能够向所述氧化物半导体薄膜100施加从所述最大电压降低至所述初始电压的测试电压。

然后,所述计算部5能够计算出所述阈值电压FVth、所述每单位电压的电导率BC、所述转换电压BVth、所述总电导率BFC以及所述薄膜电阻R中的至少一个作为所述电特性值。所述计算部5计算所述阈值电压FVth、所述每单位电压的电导率BC、所述转换电压BVth、所述总电导率BFC以及所述薄膜电阻R的过程具体如下。

首先,所述计算部5计算所述阈值电压FVth的过程与上述非延时(Non-KeepingTime)方式相同,因此,省略对此具体说明。

然后,参照图1至图3、图6以及图7,计算所述每单位电压的电导率BC的过程如下。所述提取模块51能够提取最终电流,所述最终电流是将最终电压保持所述基准时间长度之后,在进入所述下降区间DS之前,所述最终电压施加于所述氧化物半导体薄膜100而测量到的电流,所述最终电压是在所述上升区间US中达到所述最大电压时的电压。在将达到所述最大电压的最终电压以保持所述基准时间长度的方式施加于所述氧化物半导体薄膜100的过程中,所述测试电流会逐渐减小。此时,所述提取模块51能够将在进入所述下降区间而所述氧化物半导体薄膜100被施加所述次级电压之前,所述最终电压施加于所述氧化物半导体薄膜100而测量到的测试电流提取作为所述最终电流。所述提取模块51能够提取所述次级电流,所述次级电流是所述氧化物半导体薄膜被施加所述次级电压而测量到的电流。

所述计算模块52能够利用所述最终电压、所述最终电流、所述次级电压以及所述次级电流计算出所述每单位电压的电导率BC。此时,所述计算模块52能够利用所述数学式4计算出所述每单位电压的电导率BC。在所述数学式4中,I

然后,参照图1至图3、图6以及图7,计算所述转换电压BVth的过程如下。所述提取模块51能够提取所述最终电压、所述最终电流、所述次级电压以及所述次级电流。所述最终电流是将在所述上升区间US中达到所述最大电压的最终电压保持所述基准时间长度之后,进入所述下降区间DS而降低之前,所述最终电压施加于所述氧化物半导体薄膜100而测量到的测试电流。

所述计算模块52能够利用所述最终电压、所述最终电流、所述次级电压以及所述次级电流计算出所述转换电压BVth。此时,所述计算模块52能够利用所述数学式5至所述数学式7计算出所述转换电压BVth。在所述数学式6和所述数学式7中,I

然后,参照图1至图3、图6以及图7,计算所述总电导率BFC的过程如下。所述提取模块51能够提取所述第一测试电压、所述第一测试电流、所述第二测试电压、所述第二测试电流、所述最终电压、所述最终电流、所述次级电压以及所述次级电流。所述最终电流是在所述上升区间US中达到所述最大电压的最终电压被保持所述基准时间长度之后,进入所述下降区间DS之前,所述最终电压施加于所述氧化物半导体薄膜100而测量到的测试电流。

所述计算模块52能够利用所述第一测试电压、所述第二测试电压、所述最终电压、所述次级电压、所述第一测试电流、所述第二测试电流、所述最终电流以及所述次级电流计算出所述总电导率BFC。此时,所述计算模块52能够利用所述数学式8计算出所述总电导率BFC。在所述数学式8中,所述转换电压BVth能够通过所述计算模块52利用所述数学式5至数学式7计算出。所述阈值电压FVth能够通过所述计算模块52利用所述数学式1至数学式3计算出。在所述数学式6至所述数学式8中,I

然后,参照图1至图3、图6以及图7,计算所述薄膜电阻R的过程如下。所述提取模块51能够提取最大电流,所述最大电流是在所述上升区间中所述测试电压施加于所述氧化物半导体薄膜而测量到的测试电流中的最大值。

所述计算模块52能够利用施加于所述氧化物半导体薄膜100的所述测试电压的最大电压及所述最大电流计算出所述薄膜电阻R。此时,所述计算模块52能够利用所述数学式10计算出所述薄膜电阻R。

参照图1及图8,本发明的氧化物半导体薄膜测试装置1可包括降压部6。

所述降压部6用于向所述氧化物半导体薄膜100施加降压电压。当所述降压部6向所述氧化物半导体薄膜100施加所述降压电压时,会在所述氧化物半导体薄膜100中产生电场。具体地,随着所述降压部6向所述氧化物半导体薄膜100施加降压电压,会产生能够使电子移动的电场(Electrical Field),利用所生成的电场,所述氧化物半导体薄膜100的自由电子(Free Electron)能够从价带(Valence Band)跃迁到导带(Conduction Band)。因此,所述降压部6能够提高所述氧化物半导体薄膜100中流过电流的可能性。

因此,本发明的氧化物半导体薄膜测试装置1能够利用所述降压部6施加的降压电压来更加方便地进行测试所述氧化物半导体薄膜100自身的电特性的操作并进一步提高测试结果的准确性。另外,在本发明的氧化物半导体薄膜测试装置1中,借助于所述降压电压,所述电压施加部3能够利用相对低的测试电压来计算出所述氧化物半导体薄膜100的电特性值,因此,能过降低所述测试电压导致所述氧化物半导体薄膜100损伤的风险。另一方面,本发明的氧化物半导体薄膜测试装置1能够利用所述降压部6施加的降压电压,从而提高所述氧化物半导体薄膜100中流过电流的可能性,因此,还能够对形成于玻璃基板的氧化物半导体薄膜100测试电特性。

所述降压部6可以与所述电压施加部3电连接。此时,所述降压部6能够将由所述电压施加部3提供的降压电压施加于所述氧化物半导体薄膜100。所述降压电压可以是直流偏置电压(DC Bias)。所述降压电压可以由用户预先设置。所述降压电压可以通过对与测试对象的氧化物半导体薄膜100材料、氧分压等一致的试样进行事先测试预先获取。

以所述氧化物半导体薄膜100为基准,所述降压部6与所述接触部2可以位于彼此相反的两侧。此时,所述降压部6可以与形成有所述氧化物半导体薄膜100的基板200接触。所述降压部6能够在与所述基板200接触的状态下,通过所述基板200向所述氧化物半导体薄膜100施加所述降压电压。所述降压部6可以结合于支撑所述基板200的测试台。

所述降压部6可以形成为与第一距离2D等长,所述第一距离2D是所述第一接触部件21与所述第二接触部件22沿第一轴方向(X轴方向)隔开的距离。所述降压部6可以以所述第一轴方向(X轴方向)为基准比所述第一距离2D更长。因此,所述降压部6能够通过施加所述降压电压来充分地提高所述氧化物半导体薄膜100中流过电流的可能性。相反地,当所述降压部6以所述第一轴方向(X轴方向)为基准比所述第一距离2D更短时,难以通过施加所述降压电压来提高所述氧化物半导体薄膜100中流过电流的可能性。

参照图1、图8以及图9,本发明的氧化物半导体薄膜测试装置1可以包括光照射部7。

所述光照射部7用于向所述氧化物半导体薄膜100照射激励光。当所述光照射部7向所述氧化物半导体薄膜100照射所述激励光时,能够提高所述氧化物半导体薄膜100的电流活度。因此,所述光照射部7能够提高所述氧化物半导体薄膜100中流过电流的可能性。因此,本发明的氧化物半导体薄膜测试装置1能够利用所述激励光来更加方便地进行测试所述氧化物半导体薄膜100自身的电特性的操作并进一步提高测试结果的准确性。另外,在本发明的氧化物半导体薄膜测试装置1中,借助于所述激励光,所述电压施加部3能够利用相对较低的测试电压来计算出所述氧化物半导体薄膜100的电特性值,因此,能够降低所述测试电压导致所述氧化物半导体薄膜100损伤的风险。另一方面,本发明的氧化物半导体薄膜测试装置1能够利用所述激励光来提高所述氧化物半导体薄膜100中流过电流的可能性,因此,还能够对形成于玻璃基板的氧化物半导体薄膜100测试电特性。所述光照射部7可以由发光二极管(LED)构成。

所述光照射部7能够朝向位于所述第一接触部件21与所述第二接触部件22之间的所述氧化物半导体薄膜100的部分照射所述激励光。此时,所述光照射部7可以配置于以所述第一轴方向(X轴方向)为基准与所述第一接触部件21和所述第二接触部件22分别隔开相同的距离的位置。

以所述氧化物半导体薄膜100为基准,所述光照射部7与所述接触部2可以位于彼此相反的两侧。此时,所述光照射部7能够朝向形成有所述氧化物半导体薄膜100的基板200照射所述激励光。所述激励光能够透过所述基板200传递到所述氧化物半导体薄膜100,从而提高所述氧化物半导体薄膜100的电流活度。所述光照射部7能够结合于支撑所述基板200的测试台。

参照图1、图9以及图10,当本发明的氧化物半导体薄膜测试装置1包括以与所述基板200接触的方式配置的所述降压部6时,所述光照射部7还可以结合于所述降压部6。

所述光照射部7可配置于以所述第一轴方向(X轴方向)为基准从所述降压部6的两端隔开相同距离的位置。此时,所述光照射部7可以配置于以所述第一轴方向(X轴方向)为基准时相当于所述降压部6的长度6a(示于图10)的一半的位置。所述光照射部7可以位于以第二轴方向为基准从所述降压部6的两端隔开相同距离的位置。所述第二轴方向是垂直于所述第一轴方向(X轴方向)的轴方向。此时,所述光照射部7可以配置于以所述第二轴方向为基准时相当于所述降压部6的长度6b的一半的位置。

所述光照射部7与所述降压部6之间可以配置有绝缘部61。所述绝缘部61能够使所述光照射部7与所述降压部6之间绝缘。因此,能够防止所述光照射部7与所述降压部6彼此影响。

参照图1及图9,本发明的氧化物半导体薄膜测试装置1可包括受光部8。

所述受光部8可以结合于所述接触部2。所述受光部8可以配置于所述第一接触部件21与所述第二接触部件22之间。当所述接触部2包括与所述第一接触部件21和所述第二接触部件22结合的外壳20(示于图9)时,所述受光部8可以结合于所述外壳20。

以所述氧化物半导体薄膜100为基准,所述受光部8与所述光照射部7可以位于彼此相反的两侧。因此,所述光照射部7照射的激励光中透过所述氧化物半导体薄膜100的激励光能够被所述受光部8接收。所述受光部8能够测量所接收的激励光中的预设的波长范围的强度,从而获取所述氧化物半导体薄膜100的厚度。基于所述波长范围的强度的所述氧化物半导体薄膜100的厚度能够通过与测试对象的氧化物半导体薄膜100材料、氧分压等一致的试样进行事先测试预先获取之后,经数据化预先存储到所述受光部8中。

参照图1,本发明的氧化物半导体薄膜测试装置1可以包括检测部10。

所述检测部10将所述计算部5计算出的电特性值与预先存储的标准值进行对比,从而得到所述氧化物半导体薄膜100的测试结果。所述标准值能够通过按照不同的材料、不同的氧分压区分所述氧化物半导体薄膜100,并对试样进行事先测试预先计算出所述电特性值之后,经数据化预先存储到所述检测部10中。所述检测部10能够将所述计算部5所计算出的电特性值和所述标准值进行对比,从而得到判断所述氧化物半导体薄膜100是否不良、均匀度等的测试结果。

虽未图示,但当所述接触部2能够借助于所述移动部而移动时,本发明的氧化物半导体薄膜测试装置1能够通过所述移动部来移动所述接触部2,从而通过所述接触部2来改变所述氧化物半导体薄膜100的测试位置。因此,本发明的氧化物半导体薄膜测试装置1能够计算出大面积的氧化物半导体薄膜100的所述电特性值,从而得到判断是否不良、均匀度等测试结果。

以上说明的本发明不限于上述实施例及附图,本领域技术人员明白能够在不脱离本发明的技术思想的范围内进行多种替换、变换以及变更。

- 氧化物半导体薄膜检测装置及氧化物半导体薄膜检测方法

- 氧化物半导体薄膜的评价方法,和氧化物半导体薄膜的品质管理方法,以及用于上述评价方法的评价元件和评价装置