一种防锈合金磁芯及其制备方法与应用

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于电子元件技术领域,涉及一种合金磁芯,尤其涉及一种防锈合金磁芯及其制备方法与应用。

背景技术

合金软磁材料因其优良的DC-Bias特性,近年来广泛用于制作DC-DC电路的储能电感磁芯,契合了电感元件小型化大功率的发展需求。然而,合金软磁材料基本是以铁基为主的合金材料,容易在潮湿的环境中生锈,从而影响了磁芯的可靠性。虽然通过包覆与涂覆处理可以使磁芯耐受一般的使用环境,但还是不能达到长时间水浸泡而不生锈的效果。目前,合金磁芯的电极金属化工艺通常采用PVD(真空溅射)或粘贴金属端子的方式,但是对于小型尺寸的磁芯来说,PVD工艺的电极面很容易扩散到不需要电极的地方,从而影响了产品的绝缘特性,造成不良率与生产成本的升高。

CN 109754973A公开了一种防锈纳米晶合金及其制备方法,所述制备方法通过优化合金的元素成分、配比及改进热处理方式,获得了兼具优异防锈性能与软磁性能的纳米晶合金产品。然而所述防锈纳米晶合金的特定组成限制了其应用范围,且提升了原材料成本。

CN 105895301A公开了一种铁粉芯电感及其制备方法,所述制备方法将特定配比的铁、铬与锌金属单质粉末均匀溶解于丙酮中并加入磷酸做表面绝缘处理,溶液烘干后制得绝缘合金粉,往绝缘合金粉中加入氧化铁、氧化镁和氧化铬,干混后得到复合无机粉体,将复合无机粉体配置成复合浆料,并通过湿法流延和铜浆印制内电路制得成型的巴块,最后对所述巴块进行烘干、切割、排胶、烧结、倒角、铜浆封端、烧端、电镀工艺,得到所述铁粉芯电感。虽然所述铁粉芯电感耐高温、损耗低,并具有较高的磁导率,但是防锈防腐性能并不明显,且特定粉料组成限制了其应用范围。

CN 104392834A公开了一种铁粉芯坯体的制造方法以及铁粉芯的制造方法,所述铁粉芯坯体的制造方法包括以下步骤:(1)制备铁氧体浆料和金属粉浆料;(2)将铁氧体浆料和金属粉浆料分别流延成厚度为25μm-50μm的膜;(3)将铁氧体流延膜和金属流延膜叠放在一起形成复合材料膜;(4)切割经过预压冲压处理后的复合材料膜;(5)对粗坯体进行复压冲压;(6)将粗坯体切削加工出坯体的圆柱部分。所述发明制得的铁粉芯产品绝缘性能与防锈性能较好,然而工艺复杂,提升了生产成本,且并不适用于小尺寸铁粉芯产品的制备。

由此可见,如何提供一种合金磁芯及其制备方法,特别适用于小尺寸(平均直径≤8mm)合金磁芯,提升合金磁芯防锈性能的同时拓宽合金磁性材料的选用范围,成为了目前本领域技术人员迫切需要解决的问题。

发明内容

本发明的目的在于提供一种防锈合金磁芯及其制备方法与应用,所述制备方法特别适用于制备小尺寸的合金磁芯,提升了合金磁芯防锈性能的同时拓宽了合金磁性材料的选用范围。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种防锈合金磁芯的制备方法,所述制备方法包括以下步骤:

(1)将软磁合金粉料压制成型、切割并焙烧,得到第一合金磁芯;

(2)在第一合金磁芯的表面设置至少1层派瑞林膜层,例如可以是1层、2层、3层、4层或5层,得到第二合金磁芯;

(3)在第二合金磁芯的表面划定至少2处电镀区,例如可以是2处、3处、4处、5处或6处,并在所述电镀区内进行激光雕刻,得到第三合金磁芯;

(4)在第三合金磁芯的电镀区内进行电镀处理,得到防锈合金磁芯。

本发明中,步骤(2)所述派瑞林膜层具有优良的致密性、渗透孔隙性、超疏水性且摩擦系数低,使得合金磁芯具有良好的防水、隔氧、防锈、防腐与耐磨的特点,进而拓宽了合金磁性材料的选用范围,一些比较容易氧化的材料如FeSi、纯Fe粉也可以应用在磁芯上,制作成复合磁性材料。

本发明中,步骤(3)所述激光雕刻精准去除了电镀区的膜层与表面氧化层,使其露出金属,无需采用电镀银浆进行过渡,节省成本的同时提升了控制精度,特别适用于小尺寸(平均直径≤8mm)合金磁芯的制备。

本发明中,所述电镀区的选取依据实际生产所需,故在此不对电镀区的位置及尺寸做具体限定。

本发明中,步骤(1)所述软磁合金粉料可以选用本领域常规采用的软磁合金粉料,也可以选用按照以下步骤制备得到的软磁合金粉料:

(A)混合铁基粉料、有机硅胶与第一溶剂,干燥并粉碎,得到中间粉料;

(B)混合中间粉料、粘结剂与第二溶剂,干燥后得到软磁合金粉料。

优选地,步骤(A)所述铁基粉料包括FeSiCr、FeSiAl、FeSi或纯Fe粉中的任意一种或至少两种的组合,典型但非限制性的组合包括FeSiCr与FeSiAl的组合,FeSiAl与FeSi的组合,FeSi与纯Fe粉的组合,FeSiCr、FeSiAl与FeSi的组合,或FeSiAl、FeSi与纯Fe粉的组合。

优选地,步骤(A)所述铁基粉料的粒径为5-10μm,例如可以是5μm、6μm、7μm、8μm、9μm或10μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(A)所述有机硅胶包括聚硅氧烷树脂。

优选地,步骤(A)所述有机硅胶占所述铁基粉料质量的1-8%,例如可以是1%、2%、3%、4%、5%、6%、7%或8%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(A)所述第一溶剂包括乙酸乙脂和/或丙酮。

优选地,步骤(A)所述第一溶剂占所述铁基粉料质量的20-40%,例如可以是20%、22%、24%、26%、28%、30%、32%、34%、36%、38%或40%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(A)所述混合的具体方式为:将铁基粉料、有机硅胶与第一溶剂加入到反应釜中进行搅拌,使之充分分散并溶解,直到第一溶剂完全挥发。

优选地,步骤(A)所述干燥的温度为160-180℃,例如可以是160℃、162℃、164℃、166℃、168℃、170℃、172℃、174℃、176℃、178℃或180℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(A)所述干燥的时间为30-60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(A)所述干燥彻底去除了第一溶剂,使得有机硅胶在铁基粉料表面形成固化膜层。

优选地,步骤(A)所述粉碎在破碎机中进行。

优选地,步骤(B)所述粘结剂包括聚乙烯醇缩丁醛树脂。

优选地,步骤(B)所述粘结剂占所述中间粉料质量的1-3%,例如可以是1%、1.2%、1.4%、1.6%、1.8%、2%、2.2%、2.4%、2.6%、2.8%或3%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(B)所述第二溶剂包括无水乙醇。

优选地,步骤(B)所述第二溶剂占所述中间粉料质量的20-30%,例如可以是20%、21%、22%、23%、24%、25%、26%、27%、28%、29%或30%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(B)所述混合的具体方式为:将中间粉料、粘结剂与第二溶剂加入到搅拌罐中进行搅拌,使之充分分散并溶解,直到第二溶剂挥发80-90wt%,例如可以是80wt%、81wt%、82wt%、83wt%、84wt%、85wt%、86wt%、87wt%、88wt%、89wt%或90wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(B)所述干燥的温度为60-75℃,例如可以是60℃、61℃、63℃、65℃、67℃、69℃、70℃、71℃、73℃或75℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述软磁合金粉料按照以下步骤制备得到:

(A)将粒径为5-10μm的铁基粉料、聚硅氧烷树脂与乙酸乙脂和/或丙酮加入到反应釜中进行搅拌,使之充分分散并溶解,直到乙酸乙脂和/或丙酮完全挥发,在160-180℃下干燥30-60min,并在破碎机中进行粉碎,得到中间粉料;所述铁基粉料包括FeSiCr、FeSiAl、FeSi或纯Fe粉中的任意一种或至少两种的组合,所述聚硅氧烷树脂占铁基粉料质量的1-8%,所述乙酸乙脂和/或丙酮占铁基粉料质量的20-40%,

(B)将中间粉料、聚乙烯醇缩丁醛树脂与无水乙醇加入到搅拌罐中进行搅拌,使之充分分散并溶解,直到无水乙醇挥发80-90wt%,在60-75℃下干燥后得到软磁合金粉料;所述聚乙烯醇缩丁醛树脂占中间粉料质量的1-3%,所述无水乙醇占中间粉料质量的20-30%。

优选地,步骤(1)所述软磁合金粉料的过筛目数为60-200目,例如可以是60目、80目、100目、120目、140目、160目、180目或200目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,过筛目数为60-200目的软磁合金粉料具有良好的流动性,便于后续的成型压制。

优选地,步骤(1)所述压制成型的压力为15-25T/cm

优选地,步骤(1)所述压制成型的压制密度为6-7g/cm

本发明中,步骤(1)所述压制成型在成型机上进行。

本发明中,步骤(1)所述切割在切割机上进行。

优选地,步骤(1)所述焙烧的温度为600-900℃,例如可以是600℃、650℃、700℃、750℃、800℃、850℃或900℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述焙烧的时间为4-12h,例如可以是4h、5h、6h、7h、8h、9h、10h、11h或12h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(1)所述焙烧在烧成炉内进行,且焙烧气氛为空气。

本发明中,步骤(1)所述焙烧去除了压制时磁芯内产生的应力,提升了产品的磁特性;高温环境下磁芯内的粘结剂与水分等杂质排出,增加了产品的致密度,并且焙烧过程中有机硅胶转化为氧化硅膜层,提高了软磁合金粉料之间的绝缘性。此外,在空气气氛中焙烧,金属颗粒表面生成氧化层,增强了颗粒之间的结合力与绝缘性,使得磁芯产品具有高强度与高绝缘的电阻特性。

优选地,步骤(2)所述派瑞林膜层的设置方法为涂覆和/或沉积,进一步优选为沉积。

优选地,所述沉积包括化学气相沉积。

优选地,所述化学气相沉积的绝对真空度为2-3Pa,例如可以是2Pa、2.1Pa、2.2Pa、2.3Pa、2.4Pa、2.5Pa、2.6Pa、2.7Pa、2.8Pa、2.9Pa或3Pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述化学气相沉积的加热温度为180-240℃,例如可以是180℃、190℃、200℃、210℃、220℃、230℃或240℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述化学气相沉积的裂解温度为600-750℃,例如可以是600℃、610℃、630℃、650℃、670℃、690℃、700℃、710℃、730℃或750℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述化学气相沉积的沉积时间为2-6h,例如可以是2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述化学气相沉积的具体方式为:将第一合金磁芯放入真空镀膜设备中的滚筒内,放入磁芯的体积不超过滚筒体积的50%;锁闭好设备各种需要密封的门盖,开启真空化学气相沉积程序。在绝对真空度2-3Pa的条件下,将派瑞林加热室的温度升至180-240℃,使其产生挥发,并通入惰性气体使之随气流进入裂解室,裂解室温度为600-750℃,使其裂解为派瑞林单体。最后派瑞林单体进入室温的滚筒内,沉积2-6h,在第一合金磁芯表面形成派瑞林膜层。

本发明中,所述惰性气体包括氦气和/或氩气。

优选地,步骤(2)所述派瑞林膜层的材料包括N型派瑞林、C型派瑞林、D型派瑞林、AF2型派瑞林或AF4型派瑞林中的任意一种或至少两种的组合,典型但非限制性的组合包括N型派瑞林与C型派瑞林的组合,C型派瑞林与D型派瑞林的组合,D型派瑞林与AF2型派瑞林的组合,或AF2型派瑞林与AF4型派瑞林的组合。

优选地,步骤(2)所述派瑞林膜层的厚度为2-10μm,例如可以是2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(2)所述派瑞林膜层可起到防水、隔氧、防锈、防腐与耐磨的作用,使得磁芯产品具有良好的防护效果,即使处于盐水内浸泡24h以上也不会生锈。

优选地,步骤(3)所述激光雕刻的激光功率为20-50W,例如可以是20W、25W、30W、35W、40W、45W或50W,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(3)所述激光雕刻的雕刻速度为200-400mm/s,例如可以是200mm/s、220mm/s、240mm/s、260mm/s、280mm/s、300mm/s、320mm/s、340mm/s、360mm/s、380mm/s或400mm/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(3)所述激光雕刻在激光雕刻机上进行。

本发明中,步骤(3)所述激光雕刻精准去除了电镀区的膜层与表面氧化层,使其露出金属,便于后续进行电镀处理。

优选地,步骤(4)所述电镀处理包括依次进行的镀铜处理、镀镍处理与镀锡处理。

优选地,所述镀铜处理的镀铜层厚度为1-4μm,例如可以是1μm、1.5μm、2μm、2.5μm、3μm、3.5μm或4μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述镀铜处理的镀铜层用作磁芯表面与镀镍层之间的过渡层。由于铜金属具有较好的延展性,与磁芯表面结合时应力很小,在此基础上镀镍处理可以克服镀镍层较硬且应力较大的问题,确保了电极与磁芯表面的附着性。

本发明中,所述镀铜处理的具体方式为:把经过去离子水清洗1-2min的第三合金磁芯与导电珠一同放入镀篮,并将镀篮锁在镀铜槽的阴极上。开动电镀程序,镀篮转动速度为3-6r/min,电流为10-14A,镀铜液温度为15-35℃,镀铜时间为90-180mim。

本发明中,所述镀铜液含有150-220g/L的CuSO

本发明所述的数值范围不仅包括上述范围的端点值,还包括未例举出的上述范围之间的任意点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,所述镀镍处理的镀镍层厚度为1-3μm,例如可以是1μm、1.2μm、1.4μm、1.6μm、1.8μm、2μm、2.2μm、2.4μm、2.6μm、2.8μm或3μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述镀镍处理的镀镍层提高了电极的耐焊性。由于镍金属具有熔点高的特性,在后续焊锡时锡液不易熔融电极,并且镍与锡可发生亲和作用。

本发明中,所述镀镍处理的具体方式为:把镀铜处理后的第三合金磁芯经过去离子水清洗1-2min,与导电珠一同放入镀篮,并将镀篮锁在镀镍槽的阴极上。开动电镀程序,镀篮转动速度为3-6r/min,电流为10-14A,镀镍液温度为50-60℃,镀镍时间为90-120mim。

本发明中,所述镀镍液含有52-72g/L的Ni(NH

本发明所述的数值范围不仅包括上述范围的端点值,还包括未例举出的上述范围之间的任意点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,所述镀锡处理的镀锡层厚度为2-10μm,例如可以是2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述镀锡处理的镀锡层保护了镀镍层不被氧化。由于锡金属在空气中是稳定的,其氧化层只局限于表面薄薄的一层,不会再继续深入,所以可以起到保护镀镍层的作用。

本发明中,所述镀锡处理的具体方式为:把镀镍处理后的第三合金磁芯经过去离子水清洗1-2min,与导电珠一同放入镀篮,并将镀篮锁在镀锡槽的阴极上。开动电镀程序,镀篮转动速度为3-6r/min,电流为18-22A,镀锡液温度为20-30℃,镀锡时间为90-120mim。

本发明中,所述镀锡液含有9-12g/L的SnSO

本发明所述的数值范围不仅包括上述范围的端点值,还包括未例举出的上述范围之间的任意点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,步骤(4)所述电镀处理后还包括依次进行的中和、水洗与烘干。

优选地,所述中和采用的中和液为碱液。

本发明中,所述碱液包括氢氧化钠溶液、碳酸钠溶液或碳酸氢钠溶液中的任意一种或至少两种的组合,典型但非限制性的组合包括氢氧化钠溶液与碳酸钠溶液的组合,碳酸钠溶液与碳酸氢钠溶液的组合,氢氧化钠溶液与碳酸氢钠溶液的组合,或氢氧化钠溶液、碳酸钠溶液与碳酸氢钠溶液的组合。

优选地,所述碱液的pH值为9-12,例如可以是9、9.5、10、10.5、11、11.5或12,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述中和的时间为2-3min,例如可以是2min、2.1min、2.2min、2.3min、2.4min、2.5min、2.6min、2.7min、2.8min、2.9min或3min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述中和在中和槽中进行。

优选地,所述水洗采用的水洗液为去离子水。

优选地,所述水洗的时间为1-2min,例如可以是1min、1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min或2min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述水洗在水洗槽中进行。

优选地,所述烘干的温度为120-150℃,例如可以是120℃、125℃、130℃、135℃、140℃、145℃或150℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述烘干的时间为60-120min,例如可以是60min、70min、80min、90min、100min、110min或120min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述烘干在烘箱中进行。

作为本发明第一方面优选的技术方案,所述制备方法包括以下步骤:

(1)将过筛目数为60-200目的软磁合金粉料压制成型、切割并焙烧,得到第一合金磁芯;所述压制成型的压力为15-25T/cm

(2)在第一合金磁芯的表面沉积至少1层派瑞林膜层,得到第二合金磁芯;所述沉积包括化学气相沉积,所述化学气相沉积的绝对真空度为2-3Pa,加热温度为180-240℃,裂解温度为600-750℃,沉积时间为2-6h;所述派瑞林膜层的厚度为2-10μm;

(3)在第二合金磁芯的表面划定至少2处电镀区,并在所述电镀区内进行激光功率为20-50W且雕刻速度为200-400mm/s的激光雕刻,得到第三合金磁芯;

(4)在第三合金磁芯的电镀区内依次进行镀层厚度为1-4μm的镀铜处理、镀层厚度为1-3μm的镀镍处理与镀层厚度为2-10μm的镀锡处理,再依次进行中和、水洗与烘干,得到防锈合金磁芯。

第二方面,本发明提供一种如第一方面所述的制备方法制备得到的防锈合金磁芯,所述防锈合金磁芯的表面设置至少1层派瑞林膜层,例如可以是1层、2层、3层、4层或5层,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

第三方面,本发明提供一种如第二方面所述的防锈合金磁芯在制备电感元件方面的应用。

相对于现有技术,本发明具有以下有益效果:

(1)本发明提供的制备方法在合金磁芯的表面设置至少1层派瑞林膜层,由于派瑞林膜层具有优良的致密性、渗透孔隙性、超疏水性且摩擦系数低,因此合金磁芯具有良好的防水、隔氧、防锈、防腐与耐磨的特点,拓宽了合金磁性材料的选用范围,一些比较容易氧化的材料如FeSi、纯Fe粉也可以应用在磁芯上,制作成复合磁性材料;

(2)本发明提供的制备方法采用激光雕刻精准去除了合金磁芯表面电镀区的膜层与表面氧化层,使其露出金属,无需采用电镀银浆进行过渡,节省成本的同时提升了控制精度,特别适用于小尺寸(平均直径≤8mm)合金磁芯的制备。

附图说明

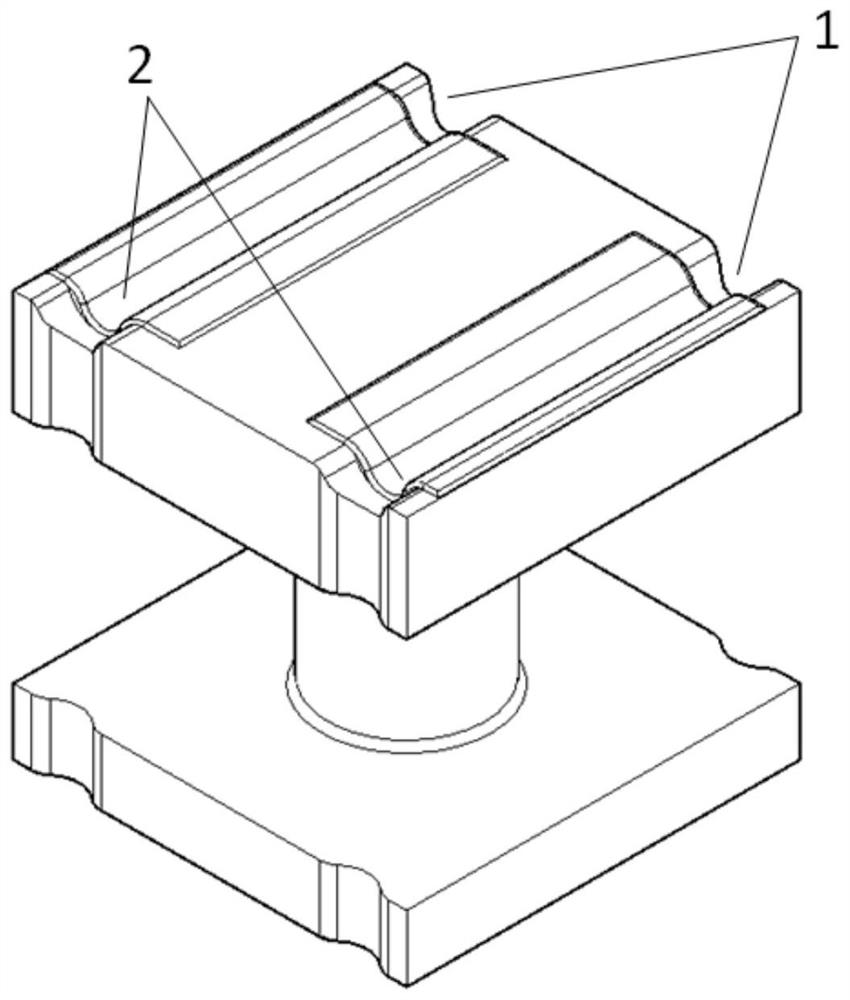

图1是实施例1-3提供的第一合金磁芯结构示意图;

图2是实施例1-3提供的第二合金磁芯结构示意图;

其中:1-线槽;2-电镀区。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供一种防锈合金磁芯及其制备方法,所述制备方法包括以下步骤:

(1)将过筛目数为100目的软磁合金粉料压制成型、切割并焙烧,得到如图1所示的工字型第一合金磁芯,所述第一合金磁芯的表面设置有2处线槽1;所述压制成型的压力为20T/cm

其中,所述软磁合金粉料的制备方法如下:

(A)将粒径为7.5μm的纯Fe粉、聚硅氧烷树脂与乙酸乙脂加入到反应釜中进行搅拌,使之充分分散并溶解,直到乙酸乙脂完全挥发,在170℃下干燥45min,并在破碎机中进行粉碎,得到中间粉料;所述聚硅氧烷树脂占纯Fe粉质量的4.5%,所述乙酸乙脂占纯Fe粉质量的30%;

(B)将中间粉料、聚乙烯醇缩丁醛树脂与无水乙醇加入到搅拌罐中进行搅拌,使之充分分散并溶解,直到无水乙醇挥发85wt%,在70℃下干燥后得到软磁合金粉料;所述聚乙烯醇缩丁醛树脂占中间粉料质量的2%,所述无水乙醇占中间粉料质量的25%;

(2)在第一合金磁芯的表面沉积1层派瑞林膜层,得到第二合金磁芯;所述沉积为化学气相沉积,具体方式为:将第一合金磁芯放入真空镀膜设备中的滚筒内,放入磁芯的体积为滚筒体积的50%;锁闭好设备各种需要密封的门盖,开启真空化学气相沉积程序;在绝对真空度2.5Pa的条件下,将派瑞林加热室的温度升至210℃,使其产生挥发,并通入氩气使之随气流进入裂解室,裂解室温度为700℃,使其裂解为派瑞林单体;最后派瑞林单体进入室温的滚筒内,沉积4h,在第一合金磁芯表面形成厚度为6μm的派瑞林膜层,且所述派瑞林膜层的材料为N型派瑞林;

(3)如图2所示,在第二合金磁芯的表面划定2处电镀区2,并利用激光雕刻机在所述电镀区内进行激光功率为35W且雕刻速度为300mm/s的激光雕刻,得到第三合金磁芯;

(4)在第三合金磁芯的电镀区内依次进行镀铜处理、镀镍处理与镀锡处理:

镀铜处理:把经过去离子水清洗2min的第三合金磁芯与导电珠一同放入镀篮,并将镀篮锁在镀铜槽的阴极上;开动电镀程序,镀篮转动速度为5r/min,电流为12A,镀铜液温度为25℃,镀铜时间为135mim,镀铜层厚度为2.5μm;所述镀铜液含有200g/L的CuSO

镀镍处理:把镀铜处理后的第三合金磁芯经过去离子水清洗2min,与导电珠一同放入镀篮,并将镀篮锁在镀镍槽的阴极上;开动电镀程序,镀篮转动速度为5r/min,电流为12A,镀镍液温度为55℃,镀镍时间为100mim,镀镍层厚度为2μm;所述镀镍液含有60g/L的Ni(NH

镀锡处理:把镀镍处理后的第三合金磁芯经过去离子水清洗2min,与导电珠一同放入镀篮,并将镀篮锁在镀锡槽的阴极上;开动电镀程序,镀篮转动速度为5r/min,电流为20A,镀锡液温度为25℃,镀镍时间为100mim,镀锡层厚度为6μm;所述镀锡液含有10g/L的SnSO

(5)将经过电镀处理后的第三合金磁芯依次进行中和、水洗与烘干,得到防锈合金磁芯:

中和与水洗:将磁芯放入中和槽浸泡2.5min,然后放入水洗槽用去离子水冲洗2min,最后放入脱水机中进行初步脱水;所述中和槽内的中和液为pH=10的氢氧化钠溶液;

烘干:将完成初步脱水的磁芯放在烘箱内进行烘干处理,温度为135℃,时间为90min。

将本实施例所得防锈合金磁芯浸泡于10g/L的盐水中28h,未发现锈斑产生。

实施例2

本实施例提供一种防锈合金磁芯及其制备方法,所述制备方法包括以下步骤:

(1)将过筛目数为60目的软磁合金粉料压制成型、切割并焙烧,得到如图1所示的工字型第一合金磁芯,所述第一合金磁芯的表面设置有2处线槽1;所述压制成型的压力为15T/cm

其中,所述软磁合金粉料的制备方法如下:

(A)将粒径为5μm的FeSi、聚硅氧烷树脂与乙酸乙脂加入到反应釜中进行搅拌,使之充分分散并溶解,直到乙酸乙脂完全挥发,在160℃下干燥60min,并在破碎机中进行粉碎,得到中间粉料;所述聚硅氧烷树脂占FeSi质量的1%,所述乙酸乙脂占FeSi质量的20%;

(B)将中间粉料、聚乙烯醇缩丁醛树脂与无水乙醇加入到搅拌罐中进行搅拌,使之充分分散并溶解,直到无水乙醇挥发80wt%,在60℃下干燥后得到软磁合金粉料;所述聚乙烯醇缩丁醛树脂占中间粉料质量的1%,所述无水乙醇占中间粉料质量的20%;

(2)在第一合金磁芯的表面沉积2层派瑞林膜层,得到第二合金磁芯;所述沉积为化学气相沉积,具体方式为:将第一合金磁芯放入真空镀膜设备中的滚筒内,放入磁芯的体积为滚筒体积的45%;锁闭好设备各种需要密封的门盖,开启真空化学气相沉积程序;在绝对真空度2Pa的条件下,将派瑞林加热室的温度升至180℃,使其产生挥发,并通入氦气使之随气流进入裂解室,裂解室温度为600℃,使其裂解为派瑞林单体;最后派瑞林单体进入室温的滚筒内,沉积6h,在第一合金磁芯表面形成厚度为10μm的派瑞林膜层,且所述派瑞林膜层的材料为C型派瑞林;

(3)如图2所示,在第二合金磁芯的表面划定2处电镀区2,并利用激光雕刻机在所述电镀区内进行激光功率为20W且雕刻速度为200mm/s的激光雕刻,得到第三合金磁芯;

(4)在第三合金磁芯的电镀区内依次进行镀铜处理、镀镍处理与镀锡处理:

镀铜处理:把经过去离子水清洗1min的第三合金磁芯与导电珠一同放入镀篮,并将镀篮锁在镀铜槽的阴极上;开动电镀程序,镀篮转动速度为3r/min,电流为10A,镀铜液温度为15℃,镀铜时间为180mim,镀铜层厚度为4μm;所述镀铜液含有150g/L的CuSO

镀镍处理:把镀铜处理后的第三合金磁芯经过去离子水清洗1min,与导电珠一同放入镀篮,并将镀篮锁在镀镍槽的阴极上;开动电镀程序,镀篮转动速度为3r/min,电流为10A,镀镍液温度为50℃,镀镍时间为120mim,镀镍层厚度为3μm;所述镀镍液含有52g/L的Ni(NH

镀锡处理:把镀镍处理后的第三合金磁芯经过去离子水清洗1min,与导电珠一同放入镀篮,并将镀篮锁在镀锡槽的阴极上;开动电镀程序,镀篮转动速度为3r/min,电流为18A,镀锡液温度为20℃,镀镍时间为120mim,镀锡层厚度为10μm;所述镀锡液含有9g/L的SnSO

(5)将经过电镀处理后的第三合金磁芯依次进行中和、水洗与烘干,得到防锈合金磁芯:

中和与水洗:将磁芯放入中和槽浸泡2min,然后放入水洗槽用去离子水冲洗1min,最后放入脱水机中进行初步脱水;所述中和槽内的中和液为pH=9的碳酸钠溶液;

烘干:将完成初步脱水的磁芯放在烘箱内进行烘干处理,温度为120℃,时间为120min。

将本实施例所得防锈合金磁芯浸泡于10g/L的盐水中30h,未发现锈斑产生。

实施例3

本实施例提供一种防锈合金磁芯及其制备方法,所述制备方法包括以下步骤:

(1)将过筛目数为200目的软磁合金粉料压制成型、切割并焙烧,得到如图1所示的工字型第一合金磁芯,所述第一合金磁芯的表面设置有2处线槽1;所述压制成型的压力为25T/cm

其中,所述软磁合金粉料的制备方法如下:

(A)将粒径为10μm的FeSiCr、聚硅氧烷树脂与乙酸乙脂加入到反应釜中进行搅拌,使之充分分散并溶解,直到乙酸乙脂完全挥发,在180℃下干燥30min,并在破碎机中进行粉碎,得到中间粉料;所述聚硅氧烷树脂占FeSiCr质量的8%,所述乙酸乙脂占FeSiCr质量的40%;

(B)将中间粉料、聚乙烯醇缩丁醛树脂与无水乙醇加入到搅拌罐中进行搅拌,使之充分分散并溶解,直到无水乙醇挥发90wt%,在75℃下干燥后得到软磁合金粉料;所述聚乙烯醇缩丁醛树脂占中间粉料质量的3%,所述无水乙醇占中间粉料质量的30%;

(2)在第一合金磁芯的表面沉积1层派瑞林膜层,得到第二合金磁芯;所述沉积为化学气相沉积,具体方式为:将第一合金磁芯放入真空镀膜设备中的滚筒内,放入磁芯的体积为滚筒体积的40%;锁闭好设备各种需要密封的门盖,开启真空化学气相沉积程序;在绝对真空度3Pa的条件下,将派瑞林加热室的温度升至240℃,使其产生挥发,并通入氩气使之随气流进入裂解室,裂解室温度为750℃,使其裂解为派瑞林单体;最后派瑞林单体进入室温的滚筒内,沉积2h,在第一合金磁芯表面形成厚度为2μm的派瑞林膜层,且所述派瑞林膜层的材料为D型派瑞林;

(3)如图2所示,在第二合金磁芯的表面划定2处电镀区2,并利用激光雕刻机在所述电镀区内进行激光功率为50W且雕刻速度为400mm/s的激光雕刻,得到第三合金磁芯;

(4)在第三合金磁芯的电镀区内依次进行镀铜处理、镀镍处理与镀锡处理:

镀铜处理:把经过去离子水清洗2min的第三合金磁芯与导电珠一同放入镀篮,并将镀篮锁在镀铜槽的阴极上;开动电镀程序,镀篮转动速度为6r/min,电流为14A,镀铜液温度为35℃,镀铜时间为90mim,镀铜层厚度为1μm;所述镀铜液含有220g/L的CuSO

镀镍处理:把镀铜处理后的第三合金磁芯经过去离子水清洗2min,与导电珠一同放入镀篮,并将镀篮锁在镀镍槽的阴极上;开动电镀程序,镀篮转动速度为6r/min,电流为14A,镀镍液温度为60℃,镀镍时间为90mim,镀镍层厚度为1μm;所述镀镍液含有72g/L的Ni(NH

镀锡处理:把镀镍处理后的第三合金磁芯经过去离子水清洗2min,与导电珠一同放入镀篮,并将镀篮锁在镀锡槽的阴极上;开动电镀程序,镀篮转动速度为6r/min,电流为22A,镀锡液温度为30℃,镀镍时间为90mim,镀锡层厚度为2μm;所述镀锡液含有12g/L的SnSO

(5)将经过电镀处理后的第三合金磁芯依次进行中和、水洗与烘干,得到防锈合金磁芯:

中和与水洗:将磁芯放入中和槽浸泡3min,然后放入水洗槽用去离子水冲洗2min,最后放入脱水机中进行初步脱水;所述中和槽内的中和液为pH=12的碳酸氢钠溶液;

烘干:将完成初步脱水的磁芯放在烘箱内进行烘干处理,温度为150℃,时间为60min。

将本实施例所得防锈合金磁芯浸泡于10g/L的盐水中24h,未发现锈斑产生。

实施例4

本实施例提供一种防锈合金磁芯及其制备方法,所述制备方法除了去除镀铜处理,其余条件均与实施例1相同,故在此不做赘述。

将本实施例所得防锈合金磁芯浸泡于10g/L的盐水中24h,未发现锈斑产生。

实施例5

本实施例提供一种防锈合金磁芯及其制备方法,所述制备方法除了去除镀铜处理与镀镍处理,仅保留镀锡处理,其余条件均与实施例1相同,故在此不做赘述。

将本实施例所得防锈合金磁芯浸泡于10g/L的盐水中24h,未发现锈斑产生。

对比例1

本对比例提供一种合金磁芯及其制备方法,所述制备方法除了去除步骤(2),即不在第一合金磁芯的表面沉积派瑞林膜层,其余条件均与实施例1相同,故在此不做赘述。

将本对比例所得合金磁芯浸泡于10g/L的盐水中24h,发现若干锈斑。

由此可见,本发明提供的制备方法在合金磁芯的表面设置至少1层派瑞林膜层,由于派瑞林膜层具有优良的致密性、渗透孔隙性、超疏水性且摩擦系数低,因此合金磁芯具有良好的防水、隔氧、防锈、防腐与耐磨的特点,拓宽了合金磁性材料的选用范围,一些比较容易氧化的材料如FeSi、纯Fe粉也可以应用在磁芯上,制作成复合磁性材料;此外,所述制备方法采用激光雕刻精准去除了合金磁芯表面电镀区的膜层与表面氧化层,使其露出金属,无需采用电镀银浆进行过渡,节省成本的同时提升了控制精度,特别适用于小尺寸(平均直径≤8mm)合金磁芯的制备。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种防锈合金磁芯及其制备方法与应用

- 一种用于高含铁量复合金属的防锈剂制备方法及应用