一种基于装焦计划表的干熄焦料位控制方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及干熄焦技术领域,尤其涉及一种基于装焦计划表的干熄焦料位 控制方法。

背景技术

我国是一个钢铁大国,产钢量已经连续多年世界第一。钢铁是生活应用中 最主要的金属材料,也是国家支柱型流程工业。然而,我国不仅面临着钢铁产 能过剩的现状,而且炼铁过程中能耗较高,远远高于世界发达国家。

焦炭是高炉炼铁等钢铁冶金行业中重要的供热燃料和炉料骨架,熄焦是炼 焦过程中的一个重要环节。传统的湿熄焦方式是采用喷水冷却焦炭,但是采用 该方式会使焦炭裂纹增多、喷水过程向空气排放大量有害气体,降低了焦炭质 量、污染环境,更是极大地浪费了产生的热能;而采用干熄焦工艺冶炼焦炭, 不但可以提高高炉炼铁的生产能力,而且可以回收利用焦炭的显热来产蒸汽, 蒸汽可用来发电或供热。

干熄焦料位是保证干熄焦过程稳定与安全的关键。干熄焦工艺的主要特点 是排焦连续、装焦不连续,每隔一段时间,装满红焦的焦罐台车通过电机车牵 引送至提升井架底部;提升机将焦罐提升并送至干熄炉炉顶,将焦炭装入干熄 炉内。干熄炉中压力低,焦炭料位过低时,循环风会吹起焦炭,影响生产连续 性和系统稳定性;而焦炭料位过高,则易发生爆炸或气体泄露,增加红焦溢出 的风险。

目前,操作人员主要通过观察装焦时间和个人经验来判断干熄炉中的焦炭 料位,并通过控制抖动给料器振幅进行排焦,使得干熄炉中的焦炭料位维持在 安全范围内,控制效果不够稳定,容易出现偏差,导致焦炭料位不能稳定的维 持在安全范围内。

发明内容

本发明旨在解决因操作人员主要通过观察装焦时间和个人经验来判断并调 整干熄炉中的焦炭料位,导致料位不能稳定的维持在安全范围内的技术问题。

本发明的实施例提供一种基于装焦计划表的干熄焦料位控制方法,包括如 下步骤:

S1、结合干熄焦排焦过程机理分析和最小二乘参数辨识方法,构建第n+1 次装焦前最低料位的预测模型;

S2、根据所述第n+1次装焦前最低料位的预测模型和专家控制规则,得到 抖动给料器的期望振幅;

S3、构建所述抖动给料器的振幅补偿模型,并根据所述期望振幅得到对应 的下发振幅;

S4、所述抖动给料器根据所述下发振幅进行排焦。

在一些优选地实施例中,在步骤S1之前还包括:

S0、分析并确定所述最低料位的影响因素。

在一些更加优选地实施例中,所述步骤S0具体包括:

T1、采集干熄焦工艺参数,构建原始样本数据库;

T2、优化所述原始样本数据库,得到样本数据库;

T3、基于所述样本数据库,采用Pearson分析法对影响所述最低料位的所 述干熄焦工艺参数中的其他参数进行筛选,得到影响干熄焦料位的参数。

在一些更加优选地实施例中,所述干熄焦工艺参数包括当前料位、抖动给 料器振幅、装焦时间、最低料位、旋密温度、冷却室温度、旋密压力、冷却室 压力和循环气体压力。

在一些优选地实施例中,步骤S1具体包括:

S11、根据干熄炉中从当前到下一次装焦前的最低料位、当前料位与从当前 到下一次装焦前的料位变化量的关系,得到公式(1):

h

其中,h

S12、根据质量、密度与体积的关系,得到公式(2):

m

其中,m

S13、由于抖动给料器采用线性阀,所以从当前到下一次装焦前时间间隔内 的排焦总质量与所述抖动给料器的振幅呈线性关系,即公式(3):

m

其中,t

S14、令公式(2)与公式(3)相等,得到所述料位变化量Δh与所述振幅P 的关系式,并带入公式(1)得到从当前到下一次装焦前最低料位的预测模型, 即公式(4):

S15、利用最小二乘法对步骤S14中的公式进行参数辨识,得到辨识参数C, 即公式(5):

S16、为了避免所述抖动给料器的振幅波动太大,设定每次装焦料位固定增 加h

h

其中,h

在一些优选地实施例中,步骤S2具体包括:

S21、根据所述第n+1次装焦前最低料位的预测模型和装焦计划表,计算h

其中,h

S22、定义10种专家控制规则,并根据所述h

R1:当h

R2:当h

R3:当h

R4:当h

R5:当h

R6:当h

R7:当h

R8:当h

R9:当h

R10:当h

其中,当h

当h

当h_Tmin位于h

当h_Tmax位于h

P

在一些优选地实施例中,在步骤S22之后还包括:

S23、根据排焦温度是否大于预设温度阈值,调整所述期望阈值:

当所述排焦温度小于所述温度阈值时,所述期望振幅不调整;

当所述排焦温度大于所述温度阈值时,比较所述期望振幅和预设振幅阈值 的大小;当所述期望振幅大于所述预设振幅阈值时,所述期望振幅调整为所述 预设振幅阈值;当所述期望振幅小于所述预设振幅阈值时,所述期望振幅不调 整。

在一些更加优选地实施例中,所述预设振幅阈值为33%。

在一些优选地实施例中,步骤S3具体包括:

S31、采用线性拟合方法,构建所述抖动给料器的振幅补偿模型,即公式(7):

其中,x代表期望振幅,y为下发振幅,x

S32、将所述期望振幅带入公式(7),得到所述下发振幅。

在一些更加优选地实施例中,所述x

本发明的实施例提供的技术方案带来的有益效果是:本发明中的基于装焦 计划表的干熄焦料位控制方法,包括:S1、结合干熄焦排焦过程机理分析和最 小二乘参数辨识方法,构建第n+1次装焦前最低料位的预测模型;S2、根据所 述第n+1次装焦前最低料位的预测模型和专家控制规则,得到抖动给料器的期 望振幅;S3、构建所述抖动给料器的振幅补偿模型,并根据所述期望振幅得到 对应的下发振幅;S4、所述抖动给料器根据所述下发振幅进行排焦;通过所述 预测模型有效地预测干熄焦排焦过程中的料位,并根据预测的料位控制抖动给 料器的振幅进行排焦,能够稳定的将料位维持在安全范围内;同时,根据操作 经验设计专家控制规则,并基于最低料位预测模型,得到期望振幅,不仅结合 了操作人员的经验,而且将优化设定的思想融入到料位的控制方法中,使得料 位的控制更加准确;另外,构建所述抖动给料器的振幅补偿模型得到给料器期 望振幅与振幅实际值之间的关系,进而通过振幅补偿模型得到期望振幅对应的 下发振幅,对工业现场具有高度的适用性。

附图说明

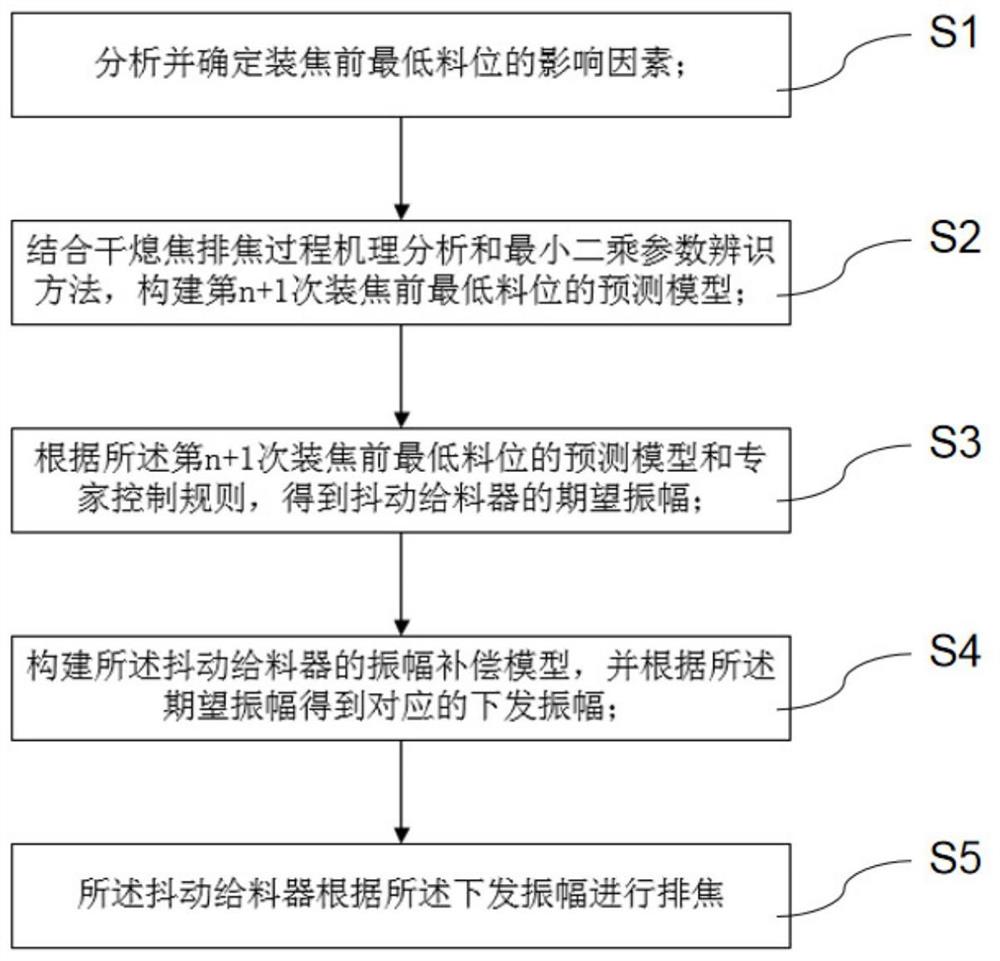

图1是本发明某一实施例中基于装焦计划表的干熄焦料位控制方法流程示 意图。

图2是图1步骤S3中专家控制规则的判断流程示意图。

图3是采用图1中基于装焦计划表的干熄焦料位控制方法时的料位变化曲 线。

图4是采用图1中基于装焦计划表的干熄焦料位控制方法时的振幅变化曲 线。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明 实施方式作进一步地描述。

请参考图1和2,本发明的实施例提供了一种基于装焦计划表的干熄焦料位 控制方法,包括如下步骤:

S1、分析并确定装焦前最低料位的影响因素,具体包括如下步骤:

T1、采集干熄焦工艺参数,构建原始样本数据库;

在工控机上建立本地数据库,以5s为采样周期,将干熄焦工艺中的所有参 数保存在所述本地数据库中;收集一个月内当前料位、抖动给料器振幅、装焦 时间、最低料位、旋转密封阀温度、冷却室温度、旋转密封阀压力、冷却室压 力、循环气体压力的历史数据,得到所述原始样本数据库;

T2、优化所述原始样本数据库,得到样本数据库;

在所述原始样本数据库的基础上,剔除奇异样本数据,并以25s作为平均 值滤波的采样周期,得到所述样本数据库;

T3、基于所述样本数据库,采用Pearson分析法对影响所述最低料位的其 他所述干熄焦工艺参数进行筛选,得到影响干熄焦料位的参数,分析结果如表1 所示。

表1.影响最低料位因素的分析结果

由表1可知,当前料位、装焦时间、抖动给料器振幅为影响最低料位的主 要因素。

S2、结合干熄焦排焦过程机理分析和最小二乘参数辨识方法,构建第n+1 次装焦前最低料位的预测模型;具体包括如下步骤:

S21、根据干熄炉中从当前到下一次装焦前的最低料位、当前料位与从当前 到下一次装焦前的料位变化量的关系,得到公式(1):

h

其中,h

从本次装完焦到下一次装焦前,Δh的大小完全取决于这段时间间隔内的总 排焦量。

S22、根据质量、密度与体积的关系,得到公式(2):

m

其中,m

S23、由于抖动给料器采用线性阀,所以从当前到下一次装焦前时间间隔内 的排焦总质量与所述抖动给料器的振幅呈线性关系,即公式(3):

m

其中,t

S24、令公式(2)与公式(3)相等,得到所述料位变化量Δh与所述振幅P 的关系式,并带入公式(1)得到从当前到下一次装焦前最低料位的预测模型, 即公式(4):

S25、利用最小二乘法对步骤S14中的公式进行参数辨识,得到辨识参数C, 即公式(5):

S26、为了避免所述抖动给料器的振幅波动太大,设定每次装焦料位固定增 加h

h

其中,h

具体地,在本实施例中,基于所述原始样本数据库,选择3500组样本数据 得到所述样本数据库,采用最小二乘法对公式(6)进行参数辨识,可得辨识参 数C=1.108×10

具体地,在本实施例中,每次装焦料位增加1m,故h

S3、根据所述第n+1次装焦前最低料位的预测模型和专家控制规则,得到 抖动给料器的期望振幅;具体包括如下步骤:

S31、根据所述第n+1次装焦前最低料位的预测模型和装焦计划表,计算h

其中,h

装焦计划表是根据干熄焦需要制定的装焦时刻表,体现了各次装焦的时刻 和时间间隔,以及各次检修的开始时刻和检修时间;本实施例中的干熄焦料位 控制方法是基于所述装焦计划表进行的。

将上次检修结束到本次检修结束记为一个检修周期,由于检修结束时的料 位和检修开始的料位为一个检修周期内的最低料位和最高料位,因此是控制料 位维持在安全范围内的关键参数指标。

具体地,在本实施例中,所述料位安全范围为11-16m,即料位上限值为16m, 料位下限值为11m。

S32、定义10种专家控制规则,并根据所述h

R1:当h

具体地,当h

R2:当h

具体地,当h

R3:当h

具体地,当h

R4:当h

具体地,当h

R5:当h

具体地,当h_Tmax高于料位上限值时,取料位上限值带入公式(6)计算相 应振幅P

R6:当h

具体地,当h

R7:当h

具体地,当h_Tmin高于料位上限值时,取料位上限值带入公式(6)计算相 应振幅P

R8:当h

具体地,当h

R9:当h

R10:当h

具体地,当h

其中,当h

当h

当h_Tmin位于11m和16m之间时,h_Tmin合理;反之,h_Tmin不合理;

当h_Tmax位于11m和16m之间时,h_Tmax合理;反之,h_Tmax不合理;

P

另外,由于现场风机功率有限,为了避免排焦温度过高,需要对振幅进行 限制,在步骤S32之后还包括:

S33、根据排焦温度是否大于预设温度阈值,调整所述期望阈值;

当所述排焦温度小于所述温度阈值时,所述期望振幅不调整;

当所述排焦温度大于所述温度阈值时,比较所述期望振幅和预设振幅阈值 的大小;当所述期望振幅大于所述预设振幅阈值时,所述期望振幅调整为所述 预设振幅阈值;当所述期望振幅小于所述预设振幅阈值时,所述期望振幅不调 整。

具体地,在本实施例中,所述预设振幅阈值为33%,即P

S4、构建所述抖动给料器的振幅补偿模型,并根据所述期望振幅得到对应 的下发振幅;具体包括:

S41、采用线性拟合方法,构建所述抖动给料器的振幅补偿模型,得到所述 振幅补偿模型,即公式(7):

其中,x代表期望振幅,y为下发振幅,x

S42、将所述期望振幅带入公式(7),得到所述下发振幅。

具体地,在本实施例中,通过对所述抖动给料器振幅进行测试,分别统计 抖动给料器下发振幅值由大到小、由小变大变化时检测到的反馈值;所述x

表2.振幅设定值与反馈值关系表

由表2可知:反馈值1与反馈值2结果相差不大,且振幅设定值越大,反馈 值与振幅设定值之间误差越大。

对测试采集到的反馈值进行线性拟合,得到振幅补偿模型:

将期望振幅带入上式即可得到所述抖动给料器的下发振幅。

S4、所述抖动给料器根据所述下发振幅进行排焦,从而将料位维持在11-16m 的安全范围内。

本实施例中基于装焦计划表的干熄焦料位控制方法的控制效果:

将本实施例中基于装焦计划表的干熄焦料位控制方法应用在干熄焦工艺 中,按照步骤S1中的采样方法,采集并选择3500个样本数据,绘制料位-样本 关系曲线和振幅-样本关系曲线,见图3和4,结果表明:本实施例中基于装焦 计划表的干熄焦料位控制方法能有效控制干熄焦料位在安全范围内,实现干熄 焦料位自动控制,具有重要的经济价值和应用价值,且所述抖动给料器的振幅 波动较小,在26%-36%以内。

在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中 以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。 应当理解,所述方位词的使用不应限制本申请请求保护的范围。

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的 精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的 保护范围之内。

- 一种基于装焦计划表的干熄焦料位控制方法

- 一种基于装焦计划表的干熄焦料位控制方法